Способ разделения листовых металлических заготовок переменной толщины в среде электролита и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к разделению листовых металлических материалов. Способ включает нанесение на плоскую сторону заготовки диэлектрического шаблона с контуром профиля разделения и установку на него металлического шаблона из запассивированного титанового сплава, со стороны которого с зазором для прокачки электролита устанавливают катод-инструмент и осуществляют подачу тока на анод-заготовку и катод-инструмент от источника тока, который через регулятор напряжения соединен с металлическим шаблоном. Металлический шаблон состоит из фрагментов, повторяющих участки заготовки с постоянной толщиной и изолированных друг от друга диэлектрическими связками, причем его устанавливают по границе изменения толщины листа заготовки. На каждый фрагмент шаблона подают напряжение, величину которого регулируют в зависимости от соотношения толщины заготовки под данным фрагментом и минимальной толщины листа заготовки. Изобретение позволяет повысить точность разделения листовых металлических материалов, имеющих переменную толщину. 2 н.п. ф-лы, 1 ил., 1 пр.

Реферат

Изобретение относится к области машиностроения. Оно может быть использовано для разделения листовых металлических заготовок переменной толщины в среде электролита.

Известен способ электрохимической обработки, заключающийся в получении отверстий в листовых материалах через диэлектрические трафареты с противоположных сторон заготовки [1].

К недостаткам способа относится нарушение процесса разделения после вскрытия паза по контуру разделения и нарушение точности обработки заготовок с неровностями поверхности.

Известен способ электрохимического разделения листовых материалов, заключающийся в использовании диэлектрического и металлического шаблонов с управлением процессом по количеству электричества, подаваемого на металлический шаблон (трафарет) [2].

К недостаткам способа относится нарушение точности профиля в месте разделения из-за различной длительности протекания процесса при переменной толщине листа.

Наиболее близким к заявленному является способ электрохимической обработки листовой заготовки, заключающийся в том, что при обработке используют диэлектрический трафарет [2].

К недостаткам способа относится нарушение точности контура на выходе отверстия на участке с меньшей толщиной заготовки из-за рассеивания тока в течение времени вскрытия отверстий на участке заготовки с большей толщиной листа.

Известно устройство для реализации данного способа, включающее источник тока, катод-инструмент, диэлектрический и металлический шаблоны (трафареты) [3].

К недостаткам данного устройства относится недостаточная точность при обработке листовых материалов с переменной толщиной.

Изобретение направленно на повышение точности разделения листовых металлических материалов, имеющих переменную толщину.

Это достигается способом разделения листовых металлических заготовок переменной толщины в среде электролита, включающим нанесение на плоскую сторону заготовки диэлектрического шаблона с контуром профиля разделения и установку на него металлического шаблона из запассивированного титанового сплава, со стороны которого с зазором для прокачки электролита устанавливают катод-инструмент и осуществляют подачу тока на анод-заготовку и катод-инструмент от источника тока, который через регулятор напряжения соединен с металлическим шаблоном, состоящим из фрагментов, повторяющих участки заготовки с постоянной толщиной и изолированных друг от друга диэлектрическими связками, который устанавливают по границе изменения толщины листа заготовки, при этом на каждый фрагмент подают напряжение, величину которого регулируют в зависимости от соотношения толщины заготовки под данным фрагментом и минимальной толщины листа заготовки.

Устройство для разделения листовых металлических заготовок переменной толщины в среде электролита содержит источник тока, катод-инструмент и металлический шаблон из запассивированного титанового сплава, выполненный с возможностью установки на заготовку через диэлектрический шаблон с контуром профиля разделения, отличающееся тем, что металлический шаблон состоит из фрагментов, повторяющих участки заготовки с постоянной толщиной и изолированных друг от друга диэлектрическими связками, причем каждый фрагмент соединен с регулятором напряжения от источника тока.

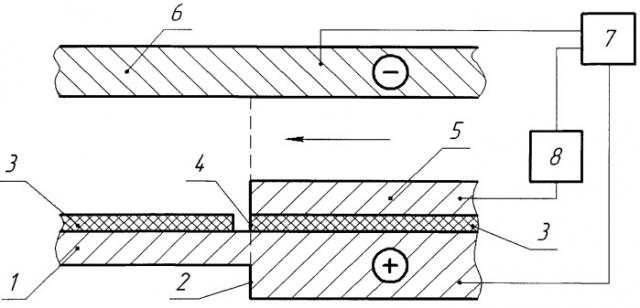

Сущность изобретения пояснена чертежом, где на фигуре 1 показана схема способа разделения материалов и устройства для его осуществления.

Заготовка 1 из листа имеет ступенчатое изменение толщины 2. На заготовку 1 нанесен, например, фотохимическим методом диэлектрический шаблон 3 с контуром профиля 4 разделения заготовки 1. На диэлектрический шаблон 3 установлен металлический шаблон, состоящий из фрагментов 5, разделенных диэлектрическими связками (не показаны), с контуром места разделения, повторяющим профиль 4 разделения заготовки 1. На анод-заготовку 1 и катод-инструмент 6 подается ток от источника тока 7, который соединен через регулятор напряжения 8 с фрагментом 5 металлического шаблона.

Способ осуществляют в следующей последовательности: на заготовку 1 наносят диэлектрический шаблон 3, повторяющий контур профиля 4 разделения и захватывающий участки заготовки 1 с различной толщиной 2. На диэлектрический шаблон 3 устанавливают металлический шаблон, состоящий из фрагментов 5, повторяющих профиль участков заготовки 1 с постоянной толщиной. Совмещают металлический шаблон с диэлектрическим шаблоном 3 по контуру профиля 4 разделения заготовки 1 и закрепляют металлический шаблон на заготовку 1. Устанавливают с зазором для прокачки электролита (показано стрелкой) со стороны металлического шаблона катод-инструмент 6, подключают его и заготовку 1 к источнику тока 7.

Устройство для осуществления способа работает следующим образом. От источника тока 7 через регулятор напряжения 8 ток подают на фрагменты металлического шаблона. После окончания разделения заготовки 1 по контуру 4 ток падает и процесс заканчивают.

Пример осуществления способа. Необходимо получить из листа 1 (материал - сталь) толщиной 0,3 мм со ступенчатым переходом на 0,4 мм круглую деталь с диаметром 25 мм, в которой ступенчатое изменение толщины 2 расположено по центру детали. На лист 1 с плоской стороны нанесли фотослой (например, резистор СПФ-ВЩ) с контуром 4 детали и толщиной 25 мкм (диэлектрический шаблон 3). На диэлектрический шаблон 3 установили металлический шаблон из запассированного титанового сплава ОТ-4-1 толщиной 0,1 мм. Шаблон состоит из двух фрагментов 5 с линией разделения по расположению ступеней 2 на заготовке 1. Заготовку 1 с шаблонами 3 и 5 ставят на установку напротив катода-инструмента 6 с зазором 0,15 мм. Заготовку 1 и катод-инструмент 6 подключают к источнику тока 7 и регулируют напряжение до рекомендуемой величины 8 В. Прокачивают через зазор 10% раствор нитрата натрия (скорость прокачки не ниже 2 м/с). Регулируют напряжение на регуляторе 8 до величины u1.

Принимаем u1=11 В.

Через 72 секунды разделение по всему контуру закончено.

Погрешность контура при разделении без регулируемого напряжения на фрагмент составляла 0,08-0,1 мм. В рассматриваемом случае погрешность не превышала ±0,02 мм. Таким образом, непосредственно данный способ позволяет повысить точность разделения листовых материалов, имеющих переменную толщину в зоне разделения.

Источники информации

1. Патент РФ №2257981 C1, МПК7 B23H 3/00, B23H 9/14. Способ электрохимической обработки / А.Р. Закирова, З.Б. Садыков, В.П. Смоленцев, К.М. Газизулин, 2004107811/02: 2005 // Бюл. №22.

2. Патент РФ №2275279 C1, МПК7 B23H 3/00. Способ электрохимического разделения листовых материалов / М.Г. Смоленцев, Е.В. Смоленцев, С.А. Рябова, И.Т. Коптев, 2004122325/02: 2006 // Бюл. №12.

3. Патент РФ №2275994 C2, МПК7 B23H 3/02, B23H 11/00. Способ электрохимической обработки листовой заготовки и устройство для его осуществления / А.Р. Закирова, З.Б. Садыков, В.П. Смоленцев, К.М. Газизуллин, И.А. Одинцов, 2004116708/02: 2006 // Бюл. №13.

1. Способ разделения листовых металлических заготовок переменной толщины в среде электролита, включающий нанесение на плоскую сторону заготовки диэлектрического шаблона с контуром профиля разделения и установку на него металлического шаблона из запассивированного титанового сплава, со стороны которого с зазором для прокачки электролита устанавливают катод-инструмент и осуществляют подачу тока на анод-заготовку и катод-инструмент от источника тока, который через регулятор напряжения соединен с металлическим шаблоном, отличающийся тем, что используют металлический шаблон, состоящий из фрагментов, повторяющих участки листовой заготовки с постоянной толщиной и изолированных друг от друга диэлектрическими связками, который устанавливают по границе изменения толщины листа заготовки, при этом на каждый фрагмент подают напряжение, величину которого регулируют в зависимости от соотношения толщины заготовки под данным фрагментом и минимальной толщины листа заготовки.

2. Устройство для разделения листовых металлических заготовок переменной толщины в среде электролита, содержащее источник тока, катод-инструмент и металлический шаблон из запассивированного титанового сплава, выполненный с возможностью установки на заготовку через диэлектрический шаблон с контуром профиля разделения, отличающееся тем, что металлический шаблон состоит из фрагментов, повторяющих участки листовой заготовки с постоянной толщиной и изолированных друг от друга диэлектрическими связками, причем каждый фрагмент соединен с регулятором напряжения от источника тока.