Установка глубокой переработки углеводородов

Иллюстрации

Показать всеИзобретение относится к области глубокой переработки нефти и может быть использовано в производстве углеводородного топлива, нефтехимической и химической продукции. Изобретение касается установки глубокой переработки сырья, включающей реакционную камеру, имеющую два входных патрубка для входа сырья и молекулярного водорода и/или легких водородсодержащих сред. В реакционную камеру встроен реактор или пакет реакторов с катализатором для получения активного атомарного водорода и/или легких углеводородных радикалов из молекулярного водорода и/или легких водородсодержащих сред, реакционная камера имеет выходной патрубок, из которого продукты реакции направляют в устройства получения товарных продуктов. Непосредственно с нагретым катализатором сырье не контактирует, а контактирует газообразный молекулярный водород и/или легкие водородсодержащие среды, обогащенные водородом. Технический результат - снижение капитальных и эксплуатационных затрат и стоимости получаемой продукции при высокой глубине переработки углеводородного сырья, увеличение долговечности катализатора. 21 з.п. ф-лы, 5 ил., 2 табл., 2 пр.

Реферат

Изобретение относится к нефтеперерабатывающей, нефтехимической и химической, а также к топливно-энергетической промышленности, а конкретно к области подготовки и глубокой переработки нефти, в том числе и тяжелой, остатков нефтеперерабатывающих и нефтехимических производств, угля, сланца, продуктов растительного происхождения и других углеводородных сред, твердых, жидких, газообразных, в дальнейшем сырье, и может быть использовано в производстве углеводородного топлива, нефтехимической и химической продукции. Под глубокой переработкой нефти, нефтяных остатков и другого сырья к переработке понимается увеличение количества светлых целевых продуктов выше их потенциального содержания в исходном сырье, что позволяет в дальнейшем существенно увеличить глубину переработки и рентабельность всего перерабатывающего производства. Под светлыми целевыми продуктами или фракциями понимаются продукты и фракции с температурой конца кипения преимущественно до 350-360°C, содержащие топливные, т.е. наиболее дорогие газовые, бензиновые, керосиновые и дизельные фракции, а также продукты для нефтехимических производств. В дальнейшем - легкие целевые фракции или продукты, из которых при окончательной переработке получают легкие целевые товарные продукты (сжиженный газ, бензин, дизельное топливо, продукты нефтехимии и др.).

В настоящее время общей тенденцией нефтяной отрасли является уменьшение разведанных запасов легкой нефти, практически весь прирост запасов происходит за счет тяжелой вязкой сернистой нефти (Е. Данилова. «Тяжелые нефти России». The Chemical Journal, 2008). Переработка тяжелой нефти и нефтяных остатков низкорентабельна или убыточна из-за низкого содержания светлых (топливных) фракций. Необходимо применение процессов углубленной переработки. Вопрос углубления переработки - задача всей мировой нефтеперерабатывающей промышленности на ближайшую перспективу.

Известны установки термического крекинга для углубленной переработки сырья (Бенсон С., Термохимическая кинетика, пер. с англ., под ред. Н.С. Ениколопяна, М., Мир, 1971 г. Красюков А.Ф., Нефтяной кокс, М., Химия, 1966 г. Лукьянов П.И., Басистов А.Г. Пиролиз нефтяного сырья. М.: Гостоптехиздат. 1962 г. Дехтерман А.Ш., Переработка нефти по топливному варианту, М., Химия, 1988 г. и др.). Установка для обработки сырья термическим способом представляет собой емкостной аппарат или змеевик, в котором сырье нагревается выше температуры термического разложения молекул сырья (450-550°C и более). В продуктах термического крекинга много газов, непредельных углеводородов, что увеличивает требования к дальнейшему оборудованию при получении товарных продуктов - бензина, дизельного топлива и др. Плохое качество продуктов термического крекинга приводит к увеличению капитальных и текущих затрат. Поэтому в последнее время процессы термического крекинга, особенно по топливному варианту, применяются редко.

Известны способы переработки тяжелых нефтесодержащих фракций с использованием, одновременно с термическим, и волнового, в том числе и кавитационного, воздействия различной природы и широкого спектра частот, которые можно определить как способы некаталитического (термомеханического) воздействия или крекинга (патент РФ 2359992). Известны и другие способы крекинга, например, с использованием электромагнитной энергии, радиоактивного излучения, применения озона и т.д. Однако эти и аналогичные способы пока реализованы только в лабораторном варианте и в промышленности применения не нашли.

Известны гидротермические процессы. Они проводятся в среде водорода, но без применения катализаторов гидрокрекинга. Гидротермические процессы ограничены глубиной переработки, но нет необходимости в замене и регенерации катализаторов из-за их отравления и коксования. Для них характерны средние между термическим крекингом и гидрокрекингом показатели качества продуктов и капитальных и эксплуатационных затрат, в промышленности эти процессы практически не используются (Ахметов С.А. Технология глубокой переработки нефти и газа. Издательство «Гилем». Уфа, 2002, с.606-609). Это связано с тем, что водород и легкие углеводороды не очень легко разлагаются при нагреве. Например, заметная термическая диссоциация водорода начинается примерно с 2000°C и эффективно происходит при достижении температуры 5000°C, а метан термически стабилен до 700-800°C.

Наиболее известными и широко применяемыми установками глубокой переработки являются каталитические - установки каталитического и гидрокрекинга (Суханов В.П. Каталитические процессы в нефтепереработке. М., «Химия», 1973. Прокопюк С.Г., Масагутов P.M. Промышленные установки каталитического крекинга. М., «Химия», 1974.) Установка гидрокрекинга представляет собой емкостной аппарат с организованным внутри него либо плотным, либо движущимся слоем крупносферического катализатора крекинга, либо с псевдоожиженным слоем микросферического катализатора крекинга, в котором осуществляется контакт нагретого обрабатываемого сырья с катализатором в присутствии водорода или водородсодержащих газов, где и происходит реакция расщепления молекул углеводородов. Каталитический крекинг и гидрокрекинг в различных вариантах (со стационарным катализатором, с кипящим слоем катализатора и т.д., с различными видами катализаторов) применяются в мировой практике достаточно широко, один из недостатков - очень высокая стоимость процесса (оборудования, катализаторов, процесса регенерации катализатора и т.д.). В процессах каталитического крекинга сырье нагревают выше температуры его термического разложения (450-550°C и более), а при гидрокрекинге нагревают сырье и водород и направляют в реактор с катализатором. Таким образом, сырье, содержащее многочисленные неорганические вредные примеси, а также такие источники кокса, как асфальтены, смолы и т.д., непосредственно контактирует с катализатором в реакторе, отсюда главный недостаток указанных процессов - отравление катализатора вредными примесями, содержащимися в сырье, и коксование поверхности катализатора тяжелыми продуктами реакции. Это приводит к тому, что для поддержания работоспособности перерабатывающего комплекса необходимо использовать очень дорогие процессы и оборудование для регенерации и замены отработанного катализатора. В состав завода каталитического или гидрокрекинга входит установка регенерации катализатора, состоящая из сепаратора, регенератора, установки выжигания кокса, дожигания и очистки дымовых газов и т.д. Это, в конечном итоге, приводит к значительному усложнению и удорожанию оборудования процесса и получаемых продуктов, текущих и капитальных затрат, усложнению ведения процесса. Стоимость капитальных и эксплуатационных затрат комплекса регенерации катализатора составляет более половины стоимости затрат всего завода каталитического или гидрокрекинга (B.C. Бесков, В. Флок. Моделирование каталитических процессов и реакторов. Москва: Химия, 1991. Robert A. Meyers. Editor in Chief. Handbook of Petroleum Refining Processes. Third Edition. McGraw - Hill. 2011). Несмотря на то, что в настоящее время каталитические процессы углубленной переработки наиболее широко распространены, однако «они не могут предложить достаточно привлекательный технико-экономический баланс для многих нефтепереработчиков при переработке самых тяжелых видов сырья» (World Petroleum Congress. (2008). Block 2 - Downstream: Madrid, 29.06 - 03.07.2008).

Аналогами являются термический, термомеханический и гидрокрекинг.

Наиболее близким аналогом (прототипом) является процесс, описанный в патенте РФ 2387697. Патент основан на том, что активный водород и легкие радикалы направляют в зону крекинга сырья для проведения реакции. Недостатком является то, что рассматриваются в основном стадии (способы) проведения процесса, но недостаточно конкретизируется оборудование для его реализации.

Основная цель изобретения - снижение капитальных и эксплуатационных затрат и стоимости получаемой продукции при высоком выходе легких целевых продуктов или фракций (газовых, бензиновых, керосиновых и дизельных, а также продуктов или фракций для нефтехимических производств) и, соответственно, высокой глубине переработки, что приведет в конечном итоге к увеличению рентабельности всего перерабатывающего производства. Катализатор не отравляется сырьем при крекинге, что приводит к снижению эксплуатационных и капитальных затрат. Это приведет, в конечном итоге, к экономии и оптимальному и рациональному использованию углеводородных сырьевых ресурсов при их дальнейшей переработке.

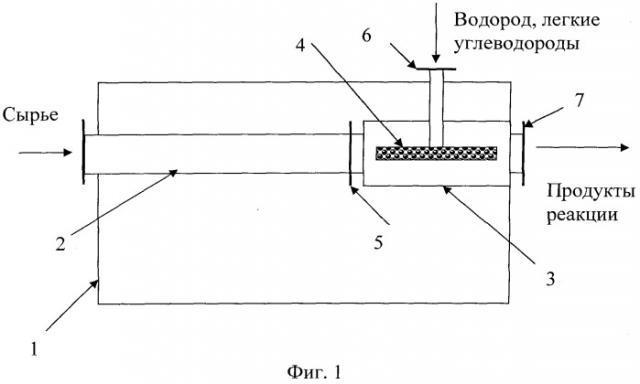

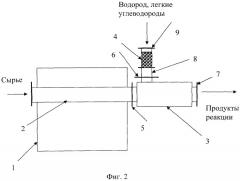

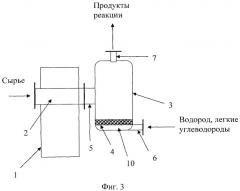

Технический результат, на решение которого направлен предлагаемый способ, и поставленная цель достигаются тем, что часть нагревательной секции или змеевика внутри печи или устройства нагрева и/или термического крекинга сырья дополнительно содержит реакционную камеру с общим или самостоятельным регулируемым подводом тепла в нее, или реакционная камера вынесена за пределы нагревательного устройства. Реакционная камера имеет два входных патрубка для входа сырья и молекулярного водорода и/или легких водородсодержащих сред, обогащенных водородом, в реакционную камеру встроен и/или к ней пристроен реактор или пакет реакторов с катализатором для получения активного атомарного водорода и/или легких углеводородных радикалов из молекулярного водорода и/или легких водородсодержащих сред, реакционная камера имеет выходной патрубок, из которого продукты реакции направляют в устройства получения товарных продуктов для их выработки. Непосредственно с нагретым катализатором сырье не контактирует (процесс бесконтактного гидрокрекинга), а контактирует газообразный молекулярный водород и/или легкие водородсодержащие фракции, обогащенные водородом (например, попутный или природный газ, или газ процессов нефтепереработки и нефтехимии, метан, пропан - бутановые смеси, пентановые фракции, ксилол, толуол, легкие погоны бензиновых фракций, в том числе газ и легкие фракции предлагаемого процесса, и т.д.). Они используются для получения активного атомарного водорода и/или легких радикалов, которые затем вступают в реакцию с нагретым до определенной температуры и/или крекируемым сырьем. Молекулярный водород и/или легкие водородсодержащие продукты не содержат асфальтенов, карбенов, смолообразных и коксообразных веществ и др., а также вредных примесей, и их взаимодействие с катализатором не приводит к его быстрому коксованию и отравлению, что приводит к увеличению долговечности и срока службы катализатора и снижению затрат.

Установка глубокой переработки углеводородов включает объекты инфраструктуры (товарно-сырьевой парк, эстакады слива-налива, системы пожаротушения и т.д.), устройства подготовки (предварительную очистку от воды и вредных примесей), запорно-регулирующее и насосное оборудование для подачи сырья, печь или устройство для нагрева и/или крекинга сырья, контрольно-измерительные приборы для контроля технологических параметров работы установки. Нагрев сырья можно осуществлять в огневой или электрической печи, или печи другого типа. Отличие состоит в том, что к нагревательной секции или змеевику внутри печи или устройства нагрева, или устройства нагрева и некаталитического, например термического или термомеханического, крекинга сырья дополнительно пристроена, например, через патрубок или фланцевое соединение, реакционная камера с общим или самостоятельным регулируемым подводом тепла в нее (например, в отдельной секцией печи со своими горелками). Если необходимо получать больше бензиновых и керосиновых фракций, то реакционную камеру лучше расположить в зоне нагрева сырья (обогреваемая реакционная камера), как описано выше. Для получения большего количества дизельных или газойлевых, т.е. с большей температурой кипения, фракций, реакционная камера пристроена за пределами устройства нагрева сырья, т.е. вынесена (выносная реакционная камера) за пределы печи или устройства нагрева или нагрева и термического крекинга сырья. Или реакционная камера расположена частично внутри и частично вне устройства нагрева или нагрева и крекинга сырья. Реакционная камера имеет два входных устройства, например патрубка, сопла, фланца, устройства тангенциального ввода, один для входа нагретого и/или крекируемого сырья после устройства нагрева, другой для входа молекулярного водорода и/или легких водородсодержащих сред, обогащенных водородом. Реакционная камера может состоять из частей или элементов различного размера, объема, конфигурации, например, в виде цилиндрического аппарата с различными диаметрами элементов и эллипсоидальными днищами. В реакционную камеру встроен реактор или реакторы с катализатором для получения активного атомарного водорода и/или легких углеводородных радикалов из молекулярного водорода и/или легких водородсодержащих сред, обогащенных водородом. Реактор с катализатором снабжен входным устройством для входа молекулярного водорода и/или легких водородсодержащих сред, совмещенным с входным устройством реакционной камеры. Реактор или реакторы с катализатором снабжены выходными устройствами, например, отверстиями, патрубками, соплами, устройствами тангенциального выхода, из которых активный атомарный водород и/или легкие углеводородные радикалы попадают в объем реакционной камеры. В самом простейшем случае реактор с катализатором представляет собой цилиндр или пакет цилиндров (трубок), в которые помещен катализатор, например, в виде гранул. Реактор (реакторы) с катализатором может быть вынесен за пределы реакционной камеры и пристроен к ней так, что в реакционную камеру через входное устройство (патрубок, фланец) попадают уже атомарный водород и/или легкие углеводородные радикалы после реактора с катализатором. При этом реактор с катализатором снабжен отдельным самостоятельным входным устройством для входа молекулярного водорода и/или легких водородсодержащих сред. При необходимости, для предотвращения попадания сырья в реактор (встроенный и/или пристроенный) с катализатором в период пуско-наладки, установка дополнена устройством (устройствами) отсечения или перекрытия потока атомарного водорода и/или легких углеводородных радикалов из реактора с катализатором в реакционную камеру, например, задвижкой, краном или вентилем. Или в период пуско-наладки установка дополнена устройством для подачи и продувки реактора с катализатором газообразным азотом или паром для экономии водорода и легких углеводородов. Катализатор и водородсодержащие среды нагреваются за счет тепла в реакционной камере. Но этого нагрева не всегда достаточно, поэтому реактор с катализатором может быть снабжен дополнительным отдельным самостоятельным устройством для нагрева водорода и/или водородсодержащих сред и катализатора. На нагретом катализаторе происходит разложение молекулярного водорода и/или легких водородсодержащих сред, обогащенных водородом с образованием активного атомарного водорода и/или легких углеводородных радикалов. Скорость реакций образования атомарного водорода и/или легких радикалов из молекулярного водорода и легких водородсодержащих сред, которые достаточно термически стабильны, возрастает при использовании катализаторов (металлы платиновой группы, молибденовые, кобальтовые, цинковые, ванадиевые, никелевые, например, на основе окиси алюминия оксиды переходных или тяжелых металлов, алюмосиликатные, цеолитсодержащие и другие виды катализаторов). Для полноты проведения реакции, количество полученных в реакторе или реакторах с катализатором атомов водорода и/или легких радикалов должно превышать количество открытых связей радикалов крекинга сырья.

При крекинге, т.е. при разрыве связей в молекулах углеводородного сырья, с большей вероятностью многоатомных, образуются более маленькие молекулы, т.е. более легкокипящие продукты, но при этом обладающие открытыми ненасыщенными связями, т.е. продукты плохого качества (в установке можно использовать любые виды крекинга - термический, термомеханический, с помощью электромагнитного или радиоактивного излучения и т.д.). Это может привести к образованию нестабильных (непредельных) продуктов реакции, либо к процессам конденсации, т.е. к образованию вторичных тяжелых молекул, что приводит к уменьшению глубины переработки и ухудшению качества продуктов. Поэтому открытые связи необходимо закрыть, т.е. необходимо насытить связи атомами водорода и/или легкими радикалами из реактора с катализатором, т.к. молекулярный водород не очень химически активен, да и к одной открытой связи невозможно присоединить молекулу водорода. При этом качество получаемых фракций значительно улучшается. Вместо непредельных углеводородов получаются насыщенные изомеры и ароматические углеводороды как хорошее сырье для получения продуктов нефтехимии.

В атомарном виде водород реагирует практически с любыми элементами и молекулами, кроме благородных газов (Некрасов Б.В. Основы общей химии. М., 1973 г.), в том числе и с углеводородными молекулами, а не только с радикалами крекинга сырья. Легкие радикалы, полученные в реакторе с катализатором, также обладают высокой реакционной способностью. Т.е. процесс подготовки и глубокой переработки углеводородного сырья можно проводить без проведения крекинга сырья, при нагреве ниже температуры крекинга, однако этот процесс еще плохо изучен, но имеет широкие перспективы, т.к. может проходить при более низких температурах и энергетических затратах, чем при реализации крекинга. Также при этом практически исключается процесс коксования нагревательного оборудования.

Реактор с катализатором нагревается за счет тепла в реакционной камере, т.е. до температуры процесса (400-450°C, при необходимости и более). При этих условиях водород и легкие водородсодержащие среды эффективно разлагаются. Например, в присутствии Al2O3 реакция разложения CH3CH2OH заметно ускоряется и с хорошей скоростью идет при 300°C (вместо 700°C без катализатора). Но этого не всегда достаточно. Например, для получения водорода и радикалов из метана необходимо нагреть газ и катализатор выше 600°C. Значительная стабильность метана объясняется тем, что в его молекуле отсутствуют связи C-C, энергия диссоциации которых меньше, чем для связей C-H. Метан перспективный газ (содержание метана в природном газе 55-99%), но используется крайне неэффективно, что можно исправить при применении предлагаемой технологии и установки. Поэтому реактор с катализатором дополнительно может быть снабжен отдельным самостоятельным устройством для нагрева водородсодержащих сред и катализатора. Можно отдельно нагревать (например, электронагревателем) реактор с катализатором до любой температуры, даже гораздо большей, чем температура нагрева или крекинга сырья.

Давление в реакторе или реакторах с катализатором должно быть больше, чем давление в реакционной камере для предотвращения попадания сырья в реактор с катализатором. Чем больше разница давлений, тем с большими относительными скоростями выходят атомарный водород и/или легкие углеводородные радикалы из реактора с катализатором, что приводит к увеличению зоны реакции и упрощению конструкции установки. Установка дополнена устройствами для подачи, или получения и подачи внешнего свежего (нециркулирующего) молекулярного водорода и/или легких водородсодержащих сред, обогащенных водородом, на вход реактора с катализатором. Например, баллонами с водородом или углеводородными газами с редукторами, или установкой производства водорода методом паровой конверсии или другим способом (Письмен М.К. Производство водорода в нефтеперерабатывающей промышленности. М., 1976), компрессорным, запорно-регулирующим оборудованием для подачи водорода и/или углеводородного газа из внутренних источников и/или внешней сети. Например, для подачи попутного нефтяного газа, который во многих случаях сжигается на факелах и который можно на установке переработать (утилизировать) в целевые топливные фракции и продукты. Реакционная камера имеет выходной патрубок, из которого продукты реакции направляют в устройства получения товарных продуктов для их выработки на месте или направляют к удаленным устройствам. При необходимости установка дополнена теплообменным оборудованием для охлаждения продуктов реакции.

Для увеличения времени реакции реакционная камера может быть выполнена в виде барботажного аппарата, в котором через нагретое и/или крекируемое сырье барботируется атомарный водород и/или легкие углеводородные радикалы, полученные в реакторе (реакторах) с катализатором, причем выходные устройства (отверстия, сопла или патрубки) в реакторе с катализатором для выхода атомарного водорода и/или легких углеводородных радикалов могут быть направлены как вверх, так и в стороны и вниз, а реактор с катализатором может быть встроен или пристроен как в верхней, так и в нижней, средней или боковой части реакционной камеры.

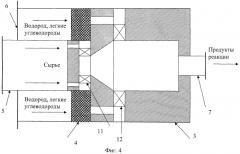

Если достаточно небольшого времени реакции, тогда для интенсификации процесса реакционная камера снабжена двумя вихревыми вставками (завихрителями) для двух входных сред (нагретого и/или крекируемого сырья и молекулярного водорода и/или легких водородсодержащих сред, обогащенных водородом), расположенными после входных устройств. Реактор с катализатором встроен до или после входного устройства для молекулярного водорода и/или легких водородсодержащих сред. Входным средам с помощью завихрителей придается сильное вращательное движение. За счет вращения сред происходит их качественное перемешивание, увеличивается эффективность реакции и количество прореагировавших молекул, улучшается качество получаемых продуктов и глубина переработки.

Наиболее простой вариант конструкции заключается в том, что реакционная камера выполнена в виде цилиндрического аппарата, например, в виде участка трубопровода вне и/или участка змеевика внутри устройства нагрева, по которому движется нагретое и/или крекируемое сырье. Вдоль поверхности цилиндрического аппарата с внешней стороны расположен реактор (реакторы) с катализатором, из которых атомарный водород и/или легкие углеводородные радикалы через открытые устройства отсечения (например, задвижки или вентили) попадают внутрь реакционной камеры Реактор (реакторы) с катализатором могут быть расположены по торцевым поперечным стенкам цилиндрического аппарата так, что атомарный водород и/или легкие углеводородные радикалы из реактора с катализатором будут двигаться вдоль или навстречу потоку сырья. Реактор (реакторы) может быть расположен (встроен) внутри цилиндрического аппарата как вдоль, так поперек или под углом к потоку сырья.

Для разделения продуктов реакции на части, установка дополнена сепаратором, в котором продукты реакции разделяют на жидкую и парогазовую части для дальнейшего получения легких и тяжелых товарных продуктов, а также теплообменным оборудованием для охлаждения жидкой и парогазовой частей продуктов реакции. Предпочтительная температура разделения в сепараторе примерно соответствует температуре конца кипения легких фракций - преимущественно до 350-360°C. Это соответствует концу кипения дизельной фракции. Требования к качеству фракций могут измениться, может измениться и граничная температура. В данной установке эти параметры легко изменить за счет изменения температуры в сепараторе.

Часть получаемых радикалов тратится на получение легких продуктов, поэтому нужна подкачка свежих водородосодержащих сред. Т.к. не все водородосодержащие среды успевают прореагировать за один проход, для удешевления процесса их целесообразно использовать повторно (рецикл). Поэтому установка дополнена устройством сепарации газа (газосепаратором) для выделения водородсодержащих газов и паров из парогазовой части после сепаратора, установка дополнена компрессорным оборудованием, ресиверами для циркуляции водородосодержащих газов и сред и подкачки свежих, с помощью которого водородсодержащие газы и, при необходимости, часть легких фракций возвращают в начало процесса в реактор с катализатором, при этом образуется контур циркуляции водородсодержащих газов и сред. Вместе с газовыми и легкими фракциями разделения в начало процесса возвращаются водород и/или водородсодержащие среды, которые не успели прореагировать с сырьем, что приводит к сокращению эксплуатационных затрат. Установка также дополнена запорно-регулирующей арматурой, которая, в частности, в период пуско-наладочных работ, в период нагрева и выхода на режим создает контуры циркуляции водородсодержащих газов и сырья без использования (контакта) реактора с катализатором, при этом увеличивается срок службы катализатора. После сепаратора получаются горячие продукты, поэтому установка дополнена теплообменными устройствами. Оставшиеся легкие целевые фракции (преимущественно с температурой конца кипения до 350-360°C) после сепаратора частично или полностью после охлаждения транспортируют к удаленному месту получения легких товарных продуктов. Или установка дополнена устройствами (атмосферная или атмосферно-вакуумная трубчатка, блоки изомеризации, риформинга, платформинга и др.) получения легких товарных продуктов (сжиженного газа, бензина, керосина, дизельного топлива, продуктов нефтехимии и других легких продуктов). Температура 350-360°C является в настоящее время граничной температурой между легкими и тяжелыми целевыми продуктами, однако со временем могут измениться госты и требования по фракционному составу на моторные топлива и продукты нефтехимии и граничная температура может измениться в какую-либо сторону. В данной установке изменившимся требованиям легко удовлетворить, изменив соответственно температуру разделения в сепараторе.

Установка дополнена насосным оборудованием для перекачки жидкой части после сепаратора. Жидкую часть (тяжелый остаток, преимущественно с температурой начала кипения 350-360°C) частично или полностью направляют на повторную переработку в начало процесса в устройство нагрева вместе с исходным сырьем или в реакционную камеру, при этом образуется контур циркуляции жидкой части разделения, или частично или полностью после охлаждения транспортируют к удаленному месту получения тяжелых товарных продуктов. Или установка дополнена устройствами (битумный реактор, устройство коксования и др.) получения тяжелых товарных продуктов (битума, кокса и других тяжелых продуктов). При такой повторной обработке тяжелого остатка разделения исходное сырье будет переработано в легкие целевые продукты с эффективностью практически до 100% (без учета потерь и неорганических примесей). Глубокая переработка остатков в целевую продукцию приводит к экономии и оптимальному и рациональному использованию углеводородных сырьевых ресурсов.

При больших расходах для оптимального распределения потоков сырья количество реакционных камер может быть больше одной, а количество входных устройств (патрубков, фланцев) в каждой реакционной камере может быть больше двух, а выходных больше одного. Количество реакторов с катализаторов также может быть больше одного, они могут быть составлены в пакет. Пакетов тоже может быть больше одного в зависимости от производительности установки.

Сами реакторы с катализатором это объемные фигуры, которые могут иметь различную форму. Наиболее простой конструкционный вариант - реактор с катализатором выполнен в виде цилиндра, шара, кольцевого цилиндра, пластины, трубчатого змеевика или другой объемной фигуры с помещенным в него катализатором в виде гранул произвольного размера и формы. Поверхность реактора с катализатором выполнена из материала, свободно проницаемого для активного атомарного водорода и/или легких радикалов, или на поверхности реактора выполнены выходные устройства, например отверстия, сопла, патрубки, которые могут быть направлены как вверх, так и в стороны и вниз. Размеры выходных устройств меньше, чем размеры гранул катализатора, чтобы катализатор оставался в реакторе. В реакционной камере может быть размещено или пристроено к ней с внешней стороны больше одного реактора или пакета реакторов с катализатором. Реактор с катализатором или пакеты реакторов могут быть расположены как вдоль движения потока сырья, так и поперек или в промежуточном положении, а отношение поверхности реактора или реакторов с катализатором к объему и/или к поверхности реакционной камеры должно быть увеличено так, чтобы максимально увеличить область взаимодействия (реакции) атомарного водорода и/или легких радикалов и нагретого и/или крекируемого сырья для эффективного использования реагирующих продуктов.

Для равномерного распределения молекулярного водорода и/или водородсодержащих сред по сечению и объему реактора с катализатором реактор с катализатором дополнен входным коллектором для распределения молекулярного водорода и/или водородсодержащих сред по сечению и объему реактора с катализатором, и/или выходным коллектором для распределения атомарного водорода и/или легких углеводородных радикалов по сечению и объему реакционной камеры. Стенки коллектора реактора с катализатором могут быть выполнены из пористого материала с произвольными размерами пор, например, в нанометровом диапазоне. Оболочка реактора или весь реактор целиком могут быть выполнены из материала, который является катализатором для проведения процесса получения атомарного водорода и/или легких радикалов из молекулярного водорода и/или водородсодержащих сред, тогда не нужно в оболочку засыпать гранулы катализатора.

Установка может быть дополнена устройством вращения, например электродвигателем, с которым соединен реактор с катализатором, для создания возле поверхности вращающегося реактора зоны пониженного давления для подсоса атомарного водорода и/или легких углеводородных радикалов из реактора и лучшего смешивания их с сырьем.

Для ускорения атомарного водорода и/или легких углеводородных радикалов, которое приводит к улучшению массобмена и увеличению эффективности реакции, к увеличению длины их пробега, установка дополнена устройствами, создающими внутри реакционной камеры и/или реакторов с катализатором электрические и/или магнитные поля. Например, внутрь реакционной камеры и/или реакторов с катализатором встроены постоянные и/или электромагниты, например, соленоиды. Устройства могут быть источниками постоянного или переменного электромагнитного напряжения, которое приложено к корпусам реакторов с катализатором и/или реакционной камеры, и/или в реакционную камеру и/или реакторы с катализатором встроены электроды, к которым приложено напряжение от устройств. Устройства (источники) для создания напряжения могут быть разнообразными - батареями, аккумуляторами, конденсаторами, трансформаторами и другими преобразователями, генераторами, и т.д. Под действием сил электрических и/или магнитных полей заряженные атомарный водород и/или легкие углеводородные радикалы ускоряются (Тамм И.Е. Основы теории электричества, 8 изд., М., 1966), приобретают большую скорость. Это приводит к увеличению зоны реакции атомарного водорода и легких углеводородных радикалов с нагретым и/или крекируемым сырьем, к упрощению конструкции.

Легкие углеводородные среды не содержат сильные коксообразующие составляющие, такие как асфальтены, смолы и т.д., но также содержат углерод, что может приводить к незначительному и более медленному (по сравнению с тяжелым исходным сырьем) загрязнению поверхности катализаторов углеродом. Для профилактической очистки поверхности катализаторов установка дополнена устройством для отсечения циркулирующих легких водородсодержащих сред, обогащенных водородом, от реактора с катализатором, и подачи в него свежего молекулярного водорода. Молекулярный водород не содержит ни примесей, ни углерода. Под действием катализаторов образуется активный атомарный водород, который будет реагировать с атомами углерода на поверхности катализаторов, образовывать легкие углеводородные и радикалы, которые будут выходить из реактора с катализатором в зону реакции. При этом будет обновляться поверхность катализаторов, и срок службы катализаторов будет увеличиваться. Или вместо водорода подают пар для очистки (отпаривания) поверхности катализатора.

Для улучшения массообмена между стенками реактора и объемом сырья на поверхности реактора с катализатором может быть выполнено одно или более устройств (турбулизаторов) для улучшения перемешивания нагретого и/или крекируемого сырья и атомарного водорода и/или легких углеводородных радикалов. Для этой же цели в реакционную камеру может быть встроено одно или более устройств (турбулизаторов) для улучшения перемешивания нагретого и/или крекируемого сырья и атомарного водорода и/или легких углеводородных радикалов, например, мешалка с электроприводом. И/или встроены устройства тангенциального ввода сырья и атомарного водорода и/или легких углеводородных радикалов. Устройство (турбулизатор) для улучшения перемешивания может быть выполнено в виде выпуклых и/или вогнутых вставок на поверхности реактора с катализатором. В реакционную камеру может быть встроен турбулизатор в виде плоской, вогнутой или выпуклой (например, в форме конуса, цилиндра, полусферы) по ходу движения смеси двух входных сред фигуры (или нескольких фигур), установленной поперек движения потока, и которая может закрывать все сечение потока. На всей поверхности фигуры (фигур) в качестве узлов образования зон турбулентности могут быть выполнены сквозные круглые отверстия, или отверстия имеют форму прямоугольников, звездочек, эллипсов и других плоских фигур (как один из вариантов - с острыми зазубренными краями). Или фигура (фигуры) выполнена в виде решетки, засыпки шаров, цилиндров, параллепипедов, звездочек, торов, гантелей, колец Рашига и других жестких объемных фигур. Причем может быть встроено 2 и более турбулизаторов, расстояние между которыми выбирается из условия максимальной турбулизации. Эти устройства создают также кавитационную обработку и акустическое воздействия на смесь входных сред, поэтому их можно назвать турбулизаторами-кавитаторами. Улучшение перемешивания ведет к большей полноте и эффективности реакции, к увеличению глубины переработки, уменьшению эксплуатационных затрат, к рациональному использованию ресурсов.

Для переработки твердого углеводородного сырья (угля, сланца, продуктов растительного происхождения) установка содержит устройство мелкодисперсного (например, до размера наночастиц) размельчения твердого углеводородного сырья. Дополнительно установка содержит устройство смешивания размельченных углеводородов с растворителем для получения пасты. Размельченные углеводороды и/или пасту вводят в исходное сырье и/или тяжелый остаток разделения перед его повторной обработкой. Под воздействием температур, активного атомарного водорода и/или легких радикалов образуются углеводородные молекулы различных размеров. Легкие углеводороды будут выделяться на стадии сепарации (разделения) и использоваться для получения легких целевых товарных продуктов, тяжелые будут возвращаться на повторную обработку.

Для улучшения работы реакционной камеры с интенсификацией процесса, а также в виде цилиндрического аппарата, реакционная камера дополнена выходным завихрителем для смеси входных сред и соплом, причем сопло, как один из вариантов, может быть выполнено в виде цилиндра, конуса или сопла Лаваля. Для лучшего перемешивания сырья и радикалов цилиндрические участки реакционной камеры перемежаются конфузорными и/или диффузорными вставками. Конструктивно каналы завихрителей выполнены в виде двухзаходных или многозаходных тангенциальных каналов или каналов в виде спиралей Архимеда, винтовых или шнековых спиралей, закручивающих поток каналов другой формы. Вращение среды в каналах может быть как левым, так и правым, направление вращения двух сред может совпадать и/или быть разнонаправленным. При большом расходе сырья количество входных завихрителей может быть больше двух, а выходных завихрителей и/или сопел больше одного каждого типа.

В качестве сепаратора, как один из вариантов, используют ректификационную колонну, при эт