Способ получения образцов при изготовлении подвижного соединения

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к технологии изготовления армированных резинотехнических изделий путем вулканизации в пресс-форме, и может быть применено для изготовления эластичных опорных шарниров (ЭОШ) сопловых блоков ракетных двигателей на твердом топливе (РДТТ). Способ получения образцов при изготовлении подвижного соединения, состоящего из опорных колец и армирующих тарелей, расположенных относительно опорных колец и между собой с зазорами, заполняемыми эластомером методом литьевого прессования в пресс-форме, включает изготовление ряда дисков. Затем осуществляют комплектование дисков попарно, размещают каждую пару дисков с зазором между их поверхностями в ячейках камеры для образцов, сообщенной с формующим блоком пресс-формы, и заполняют эластомером зазоры между дисками. Параллельно заполняют эластомером зазоры между опорными кольцами и армирующими тарелями подвижного соединения. При этом изготавливают партию дисков из того же материала, что и опорные кольца, и партию дисков из того же материала, что и армирующие тарели. При комплектовании дисков включают в пару как одновременно диски из первой и из второй партии, так и диски только из второй партии. Затем укомплектованные таким образом диски устанавливают в ячейки камеры для образцов и производят заполнение эластомером формующего блока и камеры для образцов. На полученных образцах-свидетелях определяют физико-меха нические и структурные свойства запрессованного между элементами подви жного соединения эластомера, прочность на отрыв и сдвиг, адгезию, однородность структуры и т.п. Технический результат, достигаемый при использовании способа по изобретению, обеспечивает эффективный контроль качества изготовления ЭОШ крупногабаритных сопловых блоков РДТТ по образцам-свидетелям. 2 з.п. ф-лы, 3 ил.

подвижного соединения эластомера, прочность на отрыв и сдвиг, адгезию, однородность структуры и т.п. Практическое применение изобретения позволило обеспечить эффективный контроль качества изготовления ЭОШ крупногабаритных сопловых блоков РДТТ по образцам-свидетелям.

Реферат

Изобретение относится к области машиностроения, в частности к технологии изготовления подвижных соединений литьевым прессованием эластомера в пресс-форме, и может быть применено при изготовлении эластичных опорных шарниров (ЭОШ) сопловых блоков ракетных двигателей на твердом топливе (РДТТ).

Известен способ изготовления изделий литьевым прессованием эластомера в пресс-форме (см., например, И.М. Буланов, В.В. Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им. Н.Э. Баумана, 1998 г., стр.165-168).

Кроме того, известны способы изготовления подвижного соединения, состоящего из опорных колец и армирующих тарелей, расположенных относительно опорных колец и между собой с зазорами, заполняемыми эластомером методом литьевого прессования в формующем блоке пресс-формы (см., например, патенты РФ №№2113998, 2302944 и 2351472).

В этих способах контроль качества изготовления элементов подвижного соединения на образцах, получаемых параллельно изготовлению, не предусмотрен и осуществляется выборочно при препарировании одного или двух изделий из изготавливаемой партии.

Такой контроль качества приводит к удорожанию производства, так как изделие, на котором осуществляется контроль, не подлежит восстановлению, а препарирование является трудоемкой операцией.

Известен также способ получения образцов при изготовлении подвижного соединения, состоящего из опорных колец и армирующих тарелей, расположенных относительно опорных колец и между собой с зазорами, заполняемыми эластомером методом литьевого прессования в пресс-форме, включающий изготовление дисков, комплектование дисков попарно, размещение каждой пары дисков с зазором между их поверхностями в ячейках камеры для образцов, сообщенной с формующим блоком пресс-формы, и заполнение эластомером зазоров между дисками, параллельно с заполнением эластомером зазоров между опорными кольцами и армирующими тарелями подвижного соединения (см. заявку №2011 110633 от 21.03.11 на получение патента РФ), наиболее близкий аналог.

Известный способ позволяет осуществлять контроль качества изготовления элементов подвижного соединения на образцах эластомера (так называемых образцах-свидетелях), получаемых параллельно изготовлению изделия, что снижает затраты на проведение контроля и не приводит к существенному удорожанию производства.

Однако практическое применение известного способа получения образцов показало, что получаемые образцы-свидетели не в полной мере соответствуют фрагментам элементов изготавливаемого подвижного соединения, полученным при его контрольном препарировании.

Выяснено, что расхождение в величине адгезии, в физико-механических и структурных свойствах эластомера, запрессованного в зазоры подвижного соединения изделия, и эластомера, запрессованного в зазоры между дисками образцов, обусловлено тем, что в известном способе не обеспечивается максимально возможное приближение условий формования эластомера образца к условиям формования эластомера между элементами арматуры подвижного соединения.

В частности, на величину адгезии эластомера существенное влияние оказывают материал поверхности, способ и условия ее подготовки к скреплению с эластомером.

Выяснено также, что величина адгезии, физико-механические и структурные свойства запрессованного в изделие эластомера и т.п. зависят от условий и процессов изготовления элементов подвижного соединения.

Установлено, что качество образцов зависит от того, насколько полно при получении образцов учтены конструктивные особенности подвижного соединения и условия изготовления его элементов.

Для получения качественных образцов необходимо правильно смоделировать в камере для образцов все условия и процессы изготовления подвижного соединения в формующем блоке.

При получении образцов в известном способе не учитывается, что в подвижном соединении, с учетом особенностей нагружения его элементов в процессе работы, опорные кольца и тарели изготавливаются, как правило, из разных материалов.

Не учитывается также, что в подвижном соединении величина зазора между опорными кольцами и прилегающими к ним крайними тарелями выполняется, как правило, меньшей, чем величина зазора между тарелями (см патент РФ №2231693), что обусловлено различием условий работы эластомера в зазоре между тарелями и в зазоре между опорным кольцом и примыкающей к нему крайней таре лью.

При получении образцов не в полной мере учитываются способ и условия подготовки поверхности элементов подвижного соединения к скреплению с эластомером.

Таким образом, известный способ получения образцов элементов подвижного соединения не позволяет получить качественные образцы и, соответственно, не позволяет осуществлять эффективный контроль качества изготовления подвижного соединения.

Технической задачей данного изобретения является осуществление эффективного контроля качества изготовления элементов подвижного соединения на образцах при обеспечении максимально возможного приближения условий формования эластомера образца к условиям формования эластомера между деталями подвижного соединения.

Технический результат достигается тем, что в способе получения образцов при изготовлении подвижного соединения, состоящего из опорных колец и армирующих тарелей, расположенных относительно опорных колец и между собой с зазорами, заполняемыми эластомером методом литьевого прессования в пресс-форме, включающем изготовление ряда дисков, комплектование дисков попарно, размещение каждой пары дисков с зазором между их поверхностями в ячейках камеры для образцов, сообщенной с формующим блоком пресс-формы, и заполнение эластомером зазоров между дисками, параллельно с заполнением эластомером зазоров между опорными кольцами и армирующими тарелями подвижного соединения изготавливают партию дисков из того же материала, что и опорные кольца, и партию дисков из того же материала, что и армирующие тарели, при комплектовании дисков включают в пару, как одновременно диски из первой и из второй партии, так и диски только из второй партии, затем укомплектованные таким образом диски устанавливают в ячейки камеры для образцов и производят заполнение эластомером формующего блока и камеры для образцов.

Подготовку скрепляемых с эластомером поверхностей дисков первой и второй партии производят раздельно, совмещая подготовку поверхностей дисков первой партии с подготовкой поверхностей опорных колец, а подготовку поверхностей дисков второй партии с подготовкой поверхностей армирующих тарелей.

Величину зазора между дисками, скомплектованными из первой и второй партии, выставляют равной величине зазора между опорными кольцами и крайними тарелями, а величину зазора между дисками, скомплектованными только из второй партии, выставляют равной величине зазора между тарелями.

Изготовление ряда металлических дисков, размещаемых попарно с зазором в отдельных ячейках камеры для образцов, позволяет получить образцы простой формы, наиболее полно имитирующие фрагменты конструкции изделия, готовые к применению для всех видов механических испытаний, обеспечивающие простоту закрепления в испытательной машине и нечувствительность к способу закрепления.

Размещение образцов в камере, сообщенной с формующим блоком, в котором установлены детали подвижного соединения, позволяет максимально возможно приблизить условия формования эластомера образца (нагрев и давление) к условиям формования эластомера между деталями подвижного соединения.

Изготовление партии дисков из того же материала, что и опорные кольца, и партии дисков из того же материала, что и армирующие тарели, с последующим комплектованием дисков попарно, с включением в пару как дисков только из второй партии, так и одновременно дисков из первой и из второй партии, позволяет получить образцы, наиболее полно учитывающие конструктивные особенности подвижного соединения, что существенно повышает качество образцов и достоверность полученной на них информации о качестве изготовления подвижного соединения.

Подготовка поверхностей для скрепления с эластомером каждой партии дисков совместно с деталями подвижного соединения, изготовленными из того же материала, что и данная партия дисков, в одних тех же условиях позволяет получить образцы с той же величиной адгезии эластомера, что и на деталях подвижного соединения.

Выставка величины зазора между дисками, равной величине зазора между деталями подвижного соединения, позволяет получить образцы элементов подвижного соединения с эластомером той же толщины, что и на подвижном соединении, что важно при определении перемещений и деформаций эластомера на образцах в процессе механических испытаний, например, на сдвиг, растяжение, изгиб и сжатие.

Сущность способа поясняется чертежами.

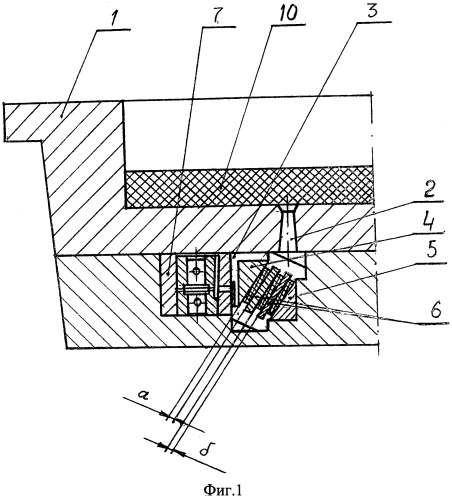

На фиг.1 приведена компоновочная схема пресс-формы для изготовления подвижного соединения.

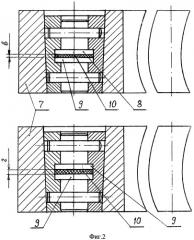

На фиг.2 приведена конструкция камеры для образцов-свидетелей.

Получение образцов-свидетелей при изготовление подвижного соединения осуществляют в пресс-форме, включающей загрузочную камеру 1, литниковую систему 2, формующий блок 3, в котором размещены с зазорами «а» и «б» опорные кольца 4, 5 и армирующие тарели 6 подвижного соединения, и камеру 7 с ячейками, выполненными в виде сквозных конических отверстий, в которых в разрезных втулках размещены образцы, включающие установленные с зазорами «в» и «г» диски 8, 9.

При этом изготавливают партию дисков 8 из того же материала, что и опорные кольца 4, 5 подвижного соединения, выполненные, например, из титанового сплава, в количестве 12 штук, и партию дисков 9 из того же материала, что и армирующие тарели 6 подвижного соединения, выполненные, например, из углеродистой стали, в количестве 36 штук.

Производят подготовку скрепляемых с эластомером поверхностей (пескоструйная обработка, нанесение клеевого слоя и т.п.), раздельно для дисков первой и второй партии, совмещая подготовку поверхностей дисков 8 первой партии с подготовкой поверхностей опорных колец 4, 5, а подготовку поверхностей дисков 9 второй партии с подготовкой поверхностей армирующих тарелей 6.

При этом поверхности дисков для склеивания с эластомером 10 подготавливают аналогично поверхности изготавливаемого изделия, в том числе производят пескоструйную обработку поверхностей одновременно в одной и той же камере, наносят один и тот же склеивающий состав на детали подвижного соединения и на диски образцов и т.п.

Затем комплектуют диски попарно, всего 24 пары, при комплектовании дисков включают в пару как одновременно диски из первой и из второй партии, так и диски только из второй партии,

Таким образом, комплектуют 12 пар дисков «сталь-сталь» и 12 пар дисков «титан-сталь».

Укомплектованные таким образом диски 8, 9 устанавливают в ячейки камеры 7 для образцов.

Величину зазора «в» между дисками 8, 9, скомплектованными из первой и второй партии, выставляют равной величине зазора «а» между опорными кольцами 4 или 5 и крайними тарелями 6.

Величину зазора «г» между дисками 9, скомплектованными только из второй партии, выставляют равной величине зазора «б» между тарелями 6.

При изготовлении подвижного соединения помещают эластомер 10 в загрузочную камеру 1, нагревают пресс-форму и производят запрессовку эластомера 10 через литниковую систему 2 в формующий блок 3 и в сообщенную каналом с формующим блоком 3 камеру 7, в которой размещены образцы.

После изготовления подвижного соединения разбирают пресс-форму, извлекают готовое изделие из формующего блока 3 и образцы-свидетели, каждый из которых состоит из диска 8 и диска 9 или из двух дисков 9 с запрессованным в зазор «в» или зазор «г» между ними эластомером 10, из камеры 7.

На соответствующих образцах-свидетелях определяют физико-механические и структурные свойства запрессованного между элементами подвижного соединения эластомера 10, прочность на отрыв и сдвиг, адгезию, однородность структуры и т.п.

На предприятии предлагаемым способом получены образцы-свидетели эластомера ряда ЭОШ крупногабаритных сопловых блоков РДТТ, свойства которых полностью соответствуют свойствам слоев эластомера, запрессованного между элементами арматуры изделия.

Предложенный способ прост, технологичен и не требует существенных затрат на осуществление.

Практическое применение изобретения позволило обеспечить повышение эффективности контроля качества изготовления ЭОШ крупногабаритных сопловых блоков РДТТ по образцам-свидетелям.

1. Способ получения образцов при изготовлении подвижного соединения, состоящего из опорных колец и армирующих тарелей, расположенных относительно опорных колец и между собой с зазорами, заполняемыми эластомером методом литьевого прессования в пресс-форме, включающий изготовление дисков, комплектование дисков попарно, размещение каждой пары дисков с зазором между их поверхностями в ячейках камеры для образцов, сообщенной с формующим блоком пресс-формы, и заполнение эластомером зазоров между дисками, параллельно с заполнением эластомером зазоров между опорными кольцами и армирующими тарелями подвижного соединения, отличающийся тем, что изготавливают партию дисков из того же материала, что и опорные кольца, и партию дисков из того же материала, что и армирующие тарели, при комплектовании дисков включают в пару, как одновременно диски из первой и из второй партии, так и диски только из второй партии, затем укомплектованные таким образом диски устанавливают в ячейки камеры для образцов и производят заполнение эластомером формующего блока и камеры для образцов.

2. Способ получения образцов при изготовлении подвижного соединения по п.1, отличающийся тем, что подготовку скрепляемых с эластомером поверхностей дисков первой и второй партии производят раздельно, совмещая подготовку поверхностей дисков первой партии с подготовкой поверхностей опорных колец, а подготовку поверхностей дисков второй партии с подготовкой поверхностей армирующих тарелей.

3. Способ получения образцов при изготовлении подвижного соединения по 1, отличающийся тем, что величину зазора между дисками, скомплектованными из первой и второй партии, выставляют равной величине зазора между опорными кольцами и крайними тарелями, а величину зазора между дисками, скомплектованными только из второй партии, выставляют равной величине зазора между тарелями.