Способ изготовления фильтра

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к технологии изготовления изделий из полимерных материалов, и может быть применено для изготовления фильтров, например, маслосистем газотурбинных установок. Способ изготовления фильтра включает размещение металлической сетки между кольцами из легкоплавкого материала и скрепление сетки с кольцами и колец между собой. Поверхности колец в зонах скрепления с металлической сеткой обезжиривают. Наносят на скрепляемые поверхности колец слой серной кислоты H2SO4 94% концентрации, выдерживают при комнатной температуре в течение 30 секунд до образования конфекционной липкости материала колец под воздействием кислоты. Затем размещают металлическую сетку между кольцами и помещают полученный пакет в пресс, создают давление 20-30 кгс/см2 и выдерживают пакет под этим давлением в течение 3-4 часов, сбрасывают давление и извлекают пакет из пресса. После чего выдерживают пакет в свободном состоянии не менее 24 часов. Разработанная последовательность операций позволяет изготавливать фильтры с прочным скреплением периферийной части металлической сетки с кольцами из легкоплавкого материала. Изобретение позволяет повысить качество изготовления фильтров при обеспечении требуемой технологичности. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области машиностроения, в частности к технологии изготовления изделий из полимерных материалов, и может быть применено для изготовления фильтров, например, маслосистем газотурбинных установок.

Известен способ, позволяющий изготавливать фильтры в пресс-формах (см., например, И.М. Буланов, В.В. Воробей. Технология ракетных и аэрокосмических конструкций из композиционных материалов. - М.: Издательство МГТУ им. Н.Э. Баумана, 1998 г. - стр.156-159, 165-167).

Данный способ возможно использовать при изготовлении фильтров, включающих металлическую сетку, скрепленную по периферии с кольцами из легкоплавкого материала, например полиамида, методом спекания материала колец с сеткой при нагреве под давлением в пресс-форме.

Известен также способ изготовления фильтра, включающий размещение периферийной части металлической сетки между кольцами из легкоплавкого материала, например полиамида, скрепление сетки с кольцами и колец между собой (см. патент РФ №111478), являющийся наиболее близким аналогом предлагаемого технического решения.

Изготовления фильтров производят в пресс-форме под воздействием температуры и давления.

Известный способ позволяет при изготовлении фильтров достаточно прочно скрепить периферийную часть металлической сетки с кольцами из легкоплавкого материала за счет проникновения в сетку, под воздействием давления, материала колец, расплавленного при нагреве до температуры, превышающей температуру плавления материала колец, с последующим его спеканием с сеткой при отверждении в процессе охлаждения.

Однако практическое применение известного способа для изготовления фильтров маслосистем крупногабаритных газотурбинных установок показало наличие на кольцах из легкоплавкого материала деформаций и наплывов.

Деформации и наплывы неизбежны и связаны с необходимостью нагрева материала колец до температуры, превышающей температуру плавления материала, и воздействием высокого давления.

Наличие наплывов требует дополнительной механической обработки для их удаления, а наличие деформаций в ряде случаев приводит к отбраковке изготовленного фильтра.

Кроме того, под воздействием высокой температуры возможен перегрев металлической сетки с ухудшением фильтрующих свойств изделия.

При изготовлении фильтров известным способом для каждого типоразмера фильтра требуется разработка и применение своей пресс-формы, что существенно удорожает стоимость изготовления партии фильтров разных размеров.

Указанные недостатки приводят к снижению качества изготовления фильтров известным способом, повышению трудоемкости и стоимости изготовления.

Технической задачей данного изобретения является повышение качества изготовления фильтров, снижение трудоемкости и стоимости изготовления.

Технический результат достигается тем, что в способе изготовления фильтров, включающем размещение металлической сетки между кольцами из легкоплавкого материала, например полиамида, и скрепление сетки с кольцами и колец между собой, поверхности колец в зонах скрепления с металлической сеткой обезжиривают, наносят на скрепляемые поверхности колец слой серной кислоты H2SO4 94% концентрации, выдерживают при комнатной температуре в течение 30 секунд до образования конфекционной липкости материала колец под воздействием кислоты, затем размещают металлическую сетку между кольцами и помещают полученный пакет в пресс, создают давление 20-30 кгс/см2 и выдерживают пакет под этим давлением в течение 3-4 часов, сбрасывают давление, после чего извлекают пакет из пресса и выдерживают в свободном состоянии не менее 24 часов.

Для обезжиривания скрепляемых с сеткой поверхностей колец применяют бензин - растворитель ТУ 38.401-67-108-92.

После размещения металлической сетки между кольцами фиксируют кольца относительно друг друга при помощи ленты фторопластовой и ленты липкой полиэтиленовой.

Эмпирически в результате опробования различных составов определено, что оптимальным с точки зрения обеспечения эффективной подготовки поверхностей материала колец является использование серной кислоты, легко наносимой на поверхности и хорошо сохраняемой на них, что позволяет достаточно быстро и качественно размягчить материал на обработанных кислотой поверхностях колец для последующего их скрепления между собой и с периферийной частью металлической сетки.

Обезжиривание скрепляемых с сеткой поверхностей колец позволяет наилучшим образом подготовить поверхности для обеспечения равномерного нанесения на них серной кислоты, при этом предпочтительным является применение для обезжиривания бензина - растворителя ТУ 38.401-67-108-92.

Применение серной кислоты H2SO4 94% концентрации, наносимой на обезжиренные поверхности колец, с выдержкой при комнатной температуре в течение 30 секунд, позволяет наиболее оптимально довести материал колец под воздействием кислоты до конфекционной липкости и тем самым обеспечить предварительное скрепление этих поверхностей с металлической сеткой за счет проникновения размягченного материала колец в металлическую сетку после сборки пакета до размещения его в прессе.

Фиксирование колец относительно друг друга при помощи ленты фторопластовой и ленты липкой полиэтиленовой после сборки пакета позволяет исключить возможность смещения колец и сетки относительно друг друга в собранном пакете при установке в пресс, что повышает качество изготовления фильтра.

Воздействие в прессе на пакет давления 20-30 кгс/см2 в течение 3-4 часов является оптимальным для завершения процесса проникновения размягченного материала колец в металлическую сетку и обеспечения прочного сцепления сетки с кольцами после затвердения размягченного материала колец.

В результате многочисленных экспериментов, при проведении которых варьировались параметры процесса изготовления фильтра (давление, время выдержки и др.), разработана совокупность расположенных в строго определенной последовательности операций с оптимальными значениями параметров, позволяющих обеспечить прочное скрепление металлической сетки с кольцами из легкоплавкого материала в прессе без использования пресс-формы, нагрева и соответственно без чрезмерных деформаций колец и силового воздействия на сетку.

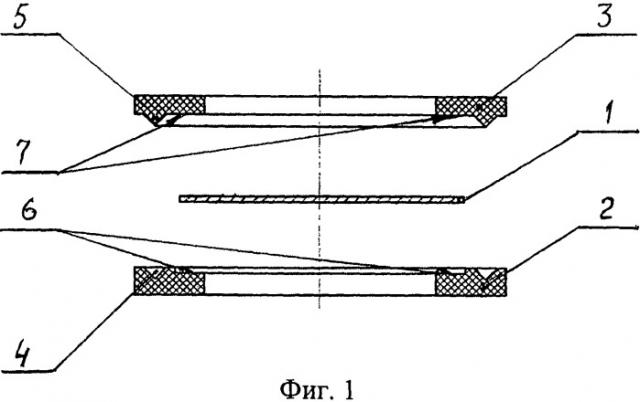

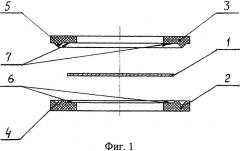

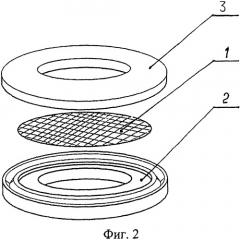

Сущность способа поясняется чертежами.

На фиг.1, 2 приведены составляющие элементы конструкции фильтра.

Способ изготовления фильтра заключается в следующем.

Из полотна сетки, изготовленной из нержавеющей стали марки 12Х18Н10Т ГОСТ 3826-82, выкраивают по шаблону металлическую сетку 1, выполненную в виде круговой заготовки требуемого наружного диаметра.

Изготавливают из легкоплавкого материала, например полиамида марки ПА 6 ТУ 6-05-998-87, нижнее кольцо 2 и верхнее кольцо 3 фильтра.

На поверхности кольца 2 выполнена кольцевая проточка 4, а на ответной поверхности кольца 3 выполнен кольцевой выступ 5.

Обезжиривают склеиваемые поверхности колец 2 и 3, протирая их бязевой салфеткой, смоченной в бензине - растворителе ТУ 38.401-67-108-92. Обезжиренные поверхности сушат при температуре 18-25°С в течение 2-3 минут.

Подготавливают требуемое количество серной кислоты H2SO4 94% концентрации.

Наносят кисточкой слой подготовленной серной кислоты на поверхность 6 кольца 2 и на поверхность 7 кольца 3, склеиваемые с сеткой 1.

Выдерживают при комнатной температуре в течение 30 секунд, затем размещают металлическую сетку 1 в нижнем кольце 2 и устанавливают на него верхнее кольцо 3, при этом выступ 5 входит в проточку 4, что позволяет четко зафиксировать кольца 2 и 3 относительно друг друга, исключить возможность их смещения при сборке пакета и в процессе воздействия на полученный пакет усилия пресса.

После размещения металлической сетки 1 между кольцами 2, 3 и предварительного скрепления с ними фиксируют кольца 2 и 3 относительно друг друга при помощи ленты фторопластовой и ленты липкой полиэтиленовой.

Помещают полученный пакет, включающий металлическую сетку 1, периферийная часть которой размещена между кольцами 2 и 3, не позднее чем через 20 минут после размещения металлической сетки между кольцами на пресс и создают давление 20-30 кгс/см2.

При этом в пресс, в зависимости от габаритов, можно устанавливать одновременно до 16 фильтров различных типоразмеров, так как фильтры, применяемые, например, в составе маслосистем газотурбинной установки имеют сравнительно небольшие габариты.

Выдерживают пакет под давлением в течение 3-4 часов. После чего сбрасывают давление, извлекают пакет из пресса и выдерживают в свободном состоянии без приложения нагрузки не менее 24 часов.

Снимают ленту фторопластовую, ленту липкую полиэтиленовую и оценивают состояние готового фильтра.

Изготовление фильтров осуществляется в прессе, без применения пресс-формы и без нагрева пакета заготовки, при этом не требуется проведение дополнительной механической обработки, что в совокупности позволяет существенно снизить стоимость изготовления партии фильтров разных размеров.

На предприятии предлагаемым способом изготавливаются фильтры маслосистем газотурбинных установок.

Предлагаемое изобретение позволяет повысить качество изготовления фильтров при обеспечении требуемой технологичности.

1. Способ изготовления фильтра, включающий размещение периферийной части металлической сетки между кольцами из легкоплавкого материала и скрепление сетки с кольцами и колец между собой, отличающийся тем, что поверхности колец в зонах скрепления с металлической сеткой обезжиривают, наносят на скрепляемые поверхности колец слой серной кислоты H2SO4 94% концентрации, выдерживают при комнатной температуре в течение 30 секунд до образования конфекционной липкости материала колец под воздействием кислоты, затем размещают металлическую сетку между кольцами и помещают полученный пакет в пресс, создают давление 20-30 кгс/см2 и выдерживают пакет под этим давлением в течение 3-4 часов, сбрасывают давление и извлекают пакет из пресса, после чего выдерживают пакет в свободном состоянии не менее 24 часов.

2. Способ изготовления фильтра по п.1, отличающийся тем, что для обезжиривания склеиваемых поверхностей колец применяют бензин - растворитель.

3. Способ изготовления фильтра по п.1, отличающийся тем, что после размещения металлической сетки между кольцами фиксируют кольца относительно друг друга при помощи ленты фторопластовой и ленты липкой полиэтиленовой.