Способ изготовления карбамидоформальдегидного олигомера

Иллюстрации

Показать всеИзобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении карбамидоформальдегидных олигомеров, используемых для изготовления древесно-стружечных плит. Способ изготовления карбамидоформальдегидного олигомера включает загрузку формальдегида, его нейтрализацию до рН 8,0-9,0 с последующей загрузкой первой порции карбамида до полного его растворения и введением параформальдегида при нагревании с выдержкой до рН не ниже 6,5, введение второй порции карбамида с выдержкой на данной стадии до рН не ниже 6,5, затем для снижения значения рН смеси до 4,5-5,0 добавляют при нагревании раствор хлорида аммония и окончание стадии проверяют по смешиваемости с водой при достижении смешиваемости 1:2-1:3, после чего рН смеси повышают до 8,0-8,5 со снижением температуры до 70-75°C и вводят третью порцию карбамида, после растворения которой олигомер подвергают вакуум-сушке и вводят четвертую порцию карбамида до мольного соотношения карбамида к формальдегиду 1:1,4 с последующим охлаждением олигомера, что позволит снизить содержание свободного формальдегида в карбамидоформальдегидных олигомерах и уменьшит токсичность древесно-стружечных плит, полученных на их основе. 2 табл., 4 пр.

Реферат

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при изготовлении карбамидоформальдегидного олигомера, применяемого при производстве древесно-стружечных плит. Известен способ изготовления карбамидоформальдегидного олигомера, при котором исходные продукты анализируют на содержание основного вещества, нейтрализуют, а затем загружают в емкость для приготовления реакционного раствора, откуда реакционная смесь самотеком через дозатор поступает в реактор. После заполнения реактора реакционной смесью включают обратный холодильник и в рубашку реактора подают пар. Реакционную смесь нагревают до 55-60°C, после чего додачу пара прекращают, а смесь за счет тепла, выделяемого при реакции, нагревают до 80-85°C. При этой температуре реакцию ведут необходимое время при заданном значении pH среды до требуемой вязкости раствора. Затем реакционную смесь охлаждают до 65-70°C, нейтрализуют, переводят обратный холодильник на прямой и включают вакуум насос. Вакуум-сушку производят при остаточном давлении в аппарате 0,04 МПа. В этот период необходимо следить, чтобы не произошло перебрасывание раствора олигомера через конденсатор в приемник конденсата. Процесс сушки контролируют по количеству образовавшегося конденсата, рН среды и показателю преломления и заканчивают по достижении концентрации олигомера, равной 60-70%. Раствор охлаждают до 25-30°C, стабилизируют аммиачной водой в аппарате и через фильтр сливают в сборник готовой продукции. (См. Азаров В.И., Цветков В.Е. Технология связующих и полимерных материалов: Учебное пособие для вузов. - М.: Лесн. пром-ть, 1985. - 216 с.; стр.61-62)

Наиболее близким технологическим решением является способ изготовления карбамидоформальдегидного олигомера КФ-О, включающий в себя следующие этапы: необходимое количество формалина согласно рецептуре загружают в реакционную колбу, снабженную механической мешалкой с гидравлическим затвором, обратным холодильником и термометром. Измеряют pH формалина с помощью pH-метра или универсальной индикаторной бумаги и нейтрализуют раствором щелочи (20% раствор) до величины 7,0-7,5. В нейтрализованный формалин вводят карбамид (основную загрузку). Включают мешалку и нагрев водяной бани. После полного растворения карбамида при температуре 40-50°C проверяют pH, значение которого должно быть а пределах 6,8-7,2. При необходимости снижения pH добавляют по каплям хлористый аммоний. Продолжают нагрев до 90÷92°C и выдерживают в течение 30 минут. Перед окончанием первой стадии синтеза проверяют pH реакционного раствора (в пределах 6,5-7,0). Вторую стадию проводят в кислой среде. Для этого pH смеси снижают раствором хлористого аммония до 4,2-4,5 и выдерживают при 90-92°C, перемешивая в течение 30 минут. Охлаждают систему до 60-65°C, доводят pH до 6,7-7,0 добавлением по каплям едкого натра, не прекращая перемешивания. Вводят дополнительное количество карбамида. Реакционную систему выдерживают при 60-65°C и работающей мешалке в течение 30 минут. Полученный олигомер концентрируют под вакуумом при 60-70°C и остаточном давлении 0,1÷0,15 МПа или путем упаривания в вытяжном шкафу в фарфоровой чашке и при тщательном перемешивании до показателя преломления 1,463-1,467, определяемого с помощью рефрактометров различных марок. Концентрированный олигомер охлаждают до 25-30°C, нейтрализуют раствором щелочи до pH=8,0-8,5. Готовый олигомер сливают в емкость для хранения, а затем испытывают его физико-химические и механические свойства. (См. В.Е.Цветков, Ю.В.Пасько, К.В.Кремнев, О.П.Мачнева. Полимеры в производстве древесных материалов: практикум. - М.: ГОУ ВПО МГУЛ, 2007. - 55 с., стр.16).

Недостатками известных решений является недостаточное снижение токсичности олигомера и полученной с использованием этого олигомера древесно-стружечной плиты.

Задача, решаемая заявленным изобретением, заключается в снижении токсичности, при улучшении физико-механических показателей плит, а также в решении одновременно двух проблем: экологической (параформальдегид, являясь вредным токсичным веществом, содержащим формальдегид, не выбрасывается в окружающую среду) и производственной (параформальдегид «утилизируется» при синтезе карбамидоформальдегидного олигомера, как вещества, содержащего формальдегид, тем самым достигается экономия формалина).

Решение поставленной задачи обеспечивается тем, что в способе изготовления карбамидоформальдегидных олигомеров, включающем загрузку формалина и его нейтрализацию до рабочего значения концентрации ионов водорода, загрузку первой порции карбамида, нагрев и выдержку реакционной смеси, загрузку второй порции карбамида, выдержку реакционной смеси, загрузку раствора хлорида аммония, выдержку реакционной смеси, загрузку раствора едкого натра, загрузку третьей порции карбамида, выдержку реакционной смеси и вакуум-сушку, перед загрузкой второй порции карбамида в реакционную смесь вводят параформальдегид, а после вакуум-сушки вводят четвертую порцию карбамида до мольного соотношения карбамида к формальдегиду 1:1,4.

Техническая сущность заявленного изобретения заключается в том, что при синтезе карбамидоформальдегидных олигомеров может быть использован параформальдегид, который представляет собой аморфный порошок белого цвета с сильным запахом формальдегида. Переработка параформальдегида затруднена, так как он не растворяется в воде и плавится с разложением в интервале высоких температур (T=120-150°C). Содержание формальдегида в параформальдегиде составляет до 95%.

Характерная особенность параформальдегида заключается в том, что при нагревании происходит отщепление молекул мономера. Такой процесс разложения обычно называют деполимеризацией, в отличие от деструкции - процесса разложения, не сопровождающихся выделением летучих продуктов, который приводит к резкому снижению молекулярной массы полимера. Оба эти процесса могут происходить одновременно, причем в этом случае общая картина деструкции заметно усложняется.

Механизм деструкции параформальдегида может протекать по типу элементарной реакции - деполимеризации, начинающейся с концов цепей.

Известно, что такая реакция, начиная с 90°C, протекает как реакция первого порядка, путем последовательного отщепления звеньев формальдегида с конца цепи:

и т.д.

Глубина и скорость деструкции по такому механизму связаны со скоростью удаления образовавшегося формальдегида.

Подобный механизм деструкции параформальдегида позволяет проводить модификацию им в процессе синтеза карбамидоформальдегидных олигомеров. Наличие карбамида как акцептора формальдегида и температуры синтеза 90-95°C создают предпосылки для реализации указанного механизма.

Представленный способ модификации карбамидоформальдегидных олигомеров дает возможность снижения количества свободного формальдегида в указанных олигомерах и, следовательно, токсичность древесно-стружечных плит на их основе.

Изобретение поясняется следующими примерами.

Пример №1 относится к известному способу, без добавления параформальдегида.

В реактор дозируют 300 массовых частей формальдегида (формалина). Измеряют исходные значения показателя преломления и рН, затем нейтрализуют до рН 8,0-9,0 30% раствором едкого натра.

Затем в реактор загружают предварительно измельченный карбамид 110 массовых частей - первую порцию. Включают мешалку. Первую порцию карбамида растворяют при отсутствии нагревания.

После полного растворения карбамида измеряют значения показателя преломления (1,406-1,409) и рН (8,0-9,0). Затем включают обогрев. Нагревание ведут до температуры 92-95°C. Выдержка на данной стадии составляет около 20 минут. После выдержки измеряемое значение рН должно быть не ниже 6,5, а показателя преломления - 1,422-1,430.

Далее вводят вторую порцию карбамида - 5 массовых частей и проводят выдержку в течение 30 минут. Значение рН должно быть не ниже 6,5, а показателя преломления - 1,423-1,430.

Следующую стадию проводят в кислой среде. Для этого снижают значение рН смеси до 4,5-5,0, добавляя по каплям раствор хлорида аммония. Температуру смеси держат 90-95°C. Окончание этой стадии проверяют по смешиваемости с водой. Смешиваемость 1:2…1:3 наступает примерно через 25-45 минут. После чего рН повышают раствором едкого натра до 8,0-8,5 и одновременно снижают температуру смеси до 70-75°C, показатель преломления при этом равен 1,423-1,430. Далее вводят третью порцию карбамида - 25 массовых частей. После растворения данной порции карбамида (рН - 7,5-8,5, показатель преломления - 1,430-1,440) смолу подвергают вакуум-сушке до показателя преломления 1,460-1,466. После этого вводят последнюю четвертую порцию карбамида - 20 массовых частей. Полученный олигомер охлаждают до 30-35°C и сливают в емкость для хранения.

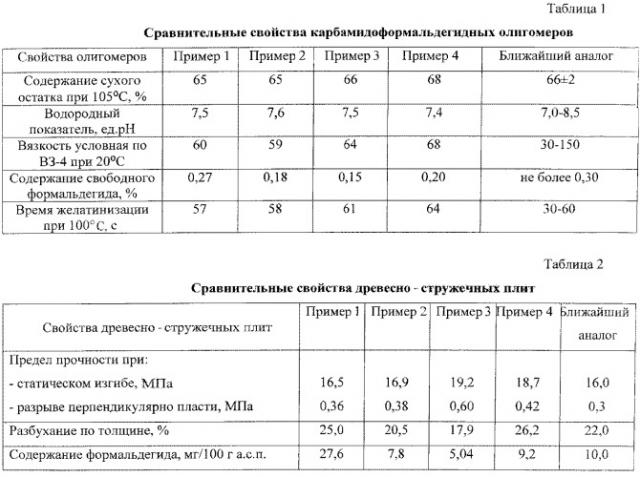

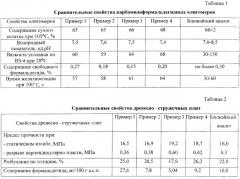

Сравнительные свойства карбамидоформальдегидных олигомеров приведены в таблице 1, а древесно-стружечных плит в таблице 2.

Пример №2.

В реактор дозируют 300 массовых частей формальдегида (формалина). Измеряют исходные значения показателя преломления и рН, затем нейтрализуют до рН 8,0-9,0 30% раствором едкого натра.

Затем в реактор загружают предварительно измельченный карбамид 110 массовых частей - первую порцию. Включают мешалку. Первую порцию карбамида растворяют при отсутствии нагревания.

После полного растворения карбамида измеряют значения показателя преломления (1,406-1,409) и рН (8,0-9,0). Затем вводят 30 массовых частей параформальдегида и включают обогрев. Нагревание ведется до температуры 92-95°C. Выдержку на данной стадии проводят до полного растворения параформальдегида, длительность которого может составить 40-90 минут. Измеряемое значение рН должно быть не ниже 6,5, а показателя преломления - 1,422-1,430.

Далее вводят вторую порцию карбамида - 10 массовых частей и проводят выдержку в течение 30 минут. Значение рН должно быть не ниже 6,5, а показателя преломления - 1,423-1,430.

Следующую стадию проводят в кислой среде. Для этого снижают значение рН смеси до 4,5-5,0, добавляя по каплям раствор хлорида аммония. Температуру смеси держат 90-95°C. Окончание этой стадии проверяют по смешиваемости с водой. Смешиваемость 1:2…1:3 наступает примерно через 25-45 минут. После чего рН повышают раствором едкого натра до 8,0-8,5 и одновременно снижают температуру смеси до 70-75°C, показатель преломления при этом равен 1,423-1,430. Далее вводят третью порцию карбамида - 50 массовых частей. После растворения данной порции карбамида (рН - 7,5-8,5, показатель преломления - 1,430-1,440) смолу подвергают вакуум-сушке до показателя преломления 1,460-1,466. После этого вводят последнюю четвертую порцию карбамида - 30 массовых частей до мольного соотношения карбамида к формальдегиду 1:1,4. Полученный олигомер охлаждают до 30-35°C и сливают в емкость для хранения.

Сравнительные свойства карбамидоформальдегидных олигомеров приведены в таблице 1, а древесно-стружечных плит в таблице 2.

Пример №3.

В реактор дозируют 300 массовых частей формальдегида (формалина). Измеряют исходные значения показателя преломления и рН, затем нейтрализуют до рН 8,0-9,0 30% раствором едкого натра.

Затем в реактор загружают предварительно измельченный карбамид 110 массовых частей - первую порцию. Включают мешалку. Первую порцию карбамида растворяют при отсутствии нагревания.

После полного растворения карбамида измеряют значения показателя преломления (1,406-1,409) и рН (8,0-9,0). Затем вводят 45 массовых частей параформальдегида и включают обогрев. Нагревание ведут до температуры 92-95°C. Выдержку на данной стадии проводят до полного растворения параформальдегида, длительность которого может составить 40-90 минут. Измеряемое значение рН должно быть не ниже 6,5, а показателя преломления - 1,422-1,430.

Далее вводят вторую порцию карбамида - 15 массовых частей и проводят выдержку в течение 30 минут. Значение рН должно быть не ниже 6,5, а показателя преломления - 1,423-1,430.

Следующую стадию проводят в кислой среде. Для этого снижают значение рН смеси до 4,5-5,0, добавляя по каплям раствор хлорида аммония. Температуру смеси держат 90-95°C. Окончание этой стадии проверяют по смешиваемости с водой. Смешиваемость 1:2…1:3 наступает примерно через 25-45 минут. После чего рН повышают раствором едкого натра до 8,0-8,5 и одновременно снижают температуру смеси до 70-75°C, показатель преломления при этом равен 1,423-1,430. Далее вводят третью порцию карбамида - 55 массовых частей. После растворения данной порции карбамида (рН - 7,5-8,5, показатель преломления - 1,430-1,440) смолу подвергают вакуум-сушке до показателя преломления 1,460-1,466. После этого вводят последнюю четвертую порцию карбамида - 40 массовых частей до мольного соотношения карбамида к формальдегиду 1:1,4. Полученный олигомер охлаждают до 30-35°C и сливают в емкость для хранения.

Сравнительные свойства карбамидоформальдегидных олигомеров приведены в таблице 1, а древесно-стружечных плит в таблице 2.

Пример №4.

В реактор дозируют 300 массовых частей формальдегида (формалина). Измеряют исходные значения показателя преломления и рН, затем нейтрализуют до рН 8,0-9,0 30% раствором едкого натра.

Затем в реактор загружают предварительно измельченный карбамид 110 массовых частей - первую порцию. Включают мешалку. Первую порцию карбамида растворяют при отсутствии нагревания.

После полного растворения карбамида измеряют значения показателя преломления (1,406-1,409) и рН (8,0-9,0). Затем вводят 60 массовых частей параформальдегида и включают обогрев. Нагревание ведут до температуры 92-95°C. Выдержку на данной стадии проводят до полного растворения параформальдегида, длительность которого может составить 40-90 минут. Измеряемое значение рН должно быть не ниже 6,5, а показателя преломления -1,422-1,430.

Далее вводят вторую порцию карбамида - 20 массовых частей и проводят выдержку в течение 30 минут. Значение рН должно быть не ниже 6,5, а показателя преломления - 1,423-1,430.

Следующую стадию проводят в кислой среде. Для этого снижают значение рН смеси до 4,5-5,0, добавляя по каплям раствор хлорида аммония. Температуру смеси держат 90-95°C. Окончание этой стадии проверяют по смешиваемости с водой. Смешиваемость 1:2…1:3 наступает примерно через 25-45 минут. После чего рН повышают раствором едкого натра до 8,0-8,5 и одновременно снижают температуру смеси до 70-75°C, показатель преломления при этом равен 1,423-1,430. Далее вводят третью порцию карбамида - 60 массовых частей. После растворения данной порции карбамида (рН - 7,5-8,5, показатель преломления - 1,430-1,440) смолу подвергают вакуум-сушке до показателя преломления 1,460-1,466. После этого вводят последнюю четвертую порцию карбамида - 50 массовых частей до мольного соотношения карбамида к формальдегиду 1:1,4. Полученный олигомер охлаждают до 30-35°C и сливают в емкость для хранения.

Сравнительные свойства карбамидоформальдегидных олигомеров приведены в таблице 1, а древесно-стружечных плит в таблице 2.

Таким образом, изобретение позволяет снизить токсичность карбамидоформальдегидных олигомеров и древесно-стружечных плит при улучшении физико-механических свойств этих плит, при этом решается экологическая задача использования отходов олигомерного производства путем их утилизации в процессе синтеза.

Способ изготовления карбамидоформальдегидного олигомера, включающий загрузку формальдегида, его нейтрализацию до рН 8,0-9,0 с последующей загрузкой первой порции карбамида до полного его растворения и введением параформальдегида при нагревании с выдержкой до рН не ниже 6,5, введение второй порции карбамида с выдержкой на данной стадии до рН не ниже 6,5, затем для снижения значения рН смеси до 4,5-5,0 добавляют при нагревании раствор хлорида аммония и окончание стадии проверяют по смешиваемости с водой при достижении смешиваемости 1:2-1:3, после чего рН смеси повышают до 8,0-8,5 со снижением температуры до 70-75°C и вводят третью порцию карбамида, после растворения которой олигомер подвергают вакуум-сушке и вводят четвертую порцию карбамида до мольного соотношения карбамида к формальдегиду 1:1,4 с последующим охлаждением олигомера.