Способ синтеза микро- и нанокомпозиционных алюминий-углеродных материалов

Иллюстрации

Показать всеИзобретение относится к способу получения алюминий-углеродных композиционных материалов, которые могут найти применение в авиационной, космической и электротехнической промышленности, а также в производстве шарикоподшипников нового поколения. Способ характеризуется тем, что алюминий или алюминий-магниевый сплав расплавляют в расплаве галогенидов щелочных и/или щелочно-земельных металлов, содержащем от 0.4 до 30 мас.% карбидов металлов или неметаллов с размером частиц от 100 нм до 200 мкм, в течение 0.5-5 ч при температуре 700-750°C. Изобретение позволяет получить однородный, обладающий низкой пористостью и хорошей спекаемостью композиционный материал при снижении температуры процесса. 8ил.

Реферат

Изобретение относится к химической промышленности, в частности, к получению алюминий-углеродных композиционных материалов, которые могут найти применение в авиационной, космической и электротехнической промышленности, а также в производстве шарикоподшипников нового поколения.

Получение нанокомпозиционых материалов с улучшенной структурой и физическими свойствами, отвечающими требованиям авиакосмической промышленности, соответствует основным направлениям технологического развития, предусмотренным Технологической платформой РФ «Материалы и технологии металлургии», утвержденной Правительственной комиссией по высоким технологиям и инновациям 21.02.2012. Потребность в алюминиевых композитах с высоким содержанием нано- и микрочастиц углерода высока.

Известен относительно простой жидкофазный метод получения алюминий-углеродных композитов, так называемый «смешением в расплаве» (Корягин С.И., Пименов И.В., Худяков В.К. Способы обработки материалов: Учебное пособие / Калинингр. ун-т - Калининград, 2000. - 448 с.) [1]. Способ включает смешение частиц, усов или коротких волокон углерода (до 50 мас.%) с расплавом алюминия с последующим формованием деталей по стандартной технологии литья. Из-за разницы в плотности смешиваемых в расплаве материалов и плохой смачиваемости углерода расплавленным алюминием, этим способом трудно получить однородный композитный материал, поэтому алюминий-углеродные композитные материалы, получаемые по этому способу, имеют низкие эксплуатационные и технологические характеристики.

Известен также способ получения композиции «алюминий - углерод» пропиткой углеродных волокон жидким металлом (К. Naplocha, К. Granat Dry sliding wear of Al/Saffil/C hybrid metal matrix composites. Wear 265 (2008) 1734-1740) [2]. Этот способ технологически наиболее просто можно осуществить протягиванием пучков углеродных волокон (до 30 мас.%) через расплав алюминия. Однако полученные данным способом волокнистые одноосные композиционные материалы характеризуются анизотропией механических свойств вдоль и поперек волокон и, как следствие, низким сопротивлением межслойному сдвигу и поперечному обрыву.

Методом порошковой металлургии могут быть получены материалы со степенями армирования до 50% (F.C. Robles Hernandez, Н.А. Calderon Nanostructured Al/Al4C3 composites reinforced with graphite or fullerene and manufactured by mechanical milling and spark plasma sintering. Materials Chemistry and Physics 132 (2012) 815-822. A. Santos-Beltr'an,. V. Gallegos-Orozco, I. Estrada-Guel, L. Bejar-G'omez et al. ТЕМ characterization of Al-C-Cu-Al2O3 composites produced by mechanical milling. Journal of Alloys and Compounds 434-435 (2007) 514-517) [3].

Однако обычно степень армирования алюминия углеродом не превышает 25%, поскольку при дальнейшем увеличении содержания углерода в алюминии снижается вязкость разрушения образующегося алюминий-углеродного композитного материала. При прессовании у коротких волокон и усов появляется тенденция к ориентированию, что приводит к анизотропии материала и улучшению его продольных свойств. Например, так ведет себя алюминий, армированный усами SiC или углерода. Кроме того, получаемые методами порошковой металлургии алюминий-углеродные композиты с содержанием углерода до 25 мас.% отличаются высокой пористостью и плохой спекаемостью вследствие образования слоя оксида алюминия на поверхности частиц алюминиевого порошка.

Поскольку частицы и волокна углерода не смачиваются алюминиевым расплавом при температурах до 1100°C, металлокомпозитный материал, как правило, производят прессованием, точнее «вдавливанием» алюминия в волокнистые углеродные матрицы (L. Yanmei, X. Ziyang, W. Gaohui, J. Longtao, et al. Microstructure Evolution of Ti-Al-C System Composite. Rare Metal Materials and Engineering, 2010, 39(7): 1152-1156) [4]. Повышение температуры процесса для улучшения смачиваемости частиц и волокон углерода алюминиевым расплавом приводит к тому, что пропитка углеродных волокон жидким алюминием сопровождается растворением углерода с образованием значительных количеств карбида алюминия. Карбид алюминия ухудшает коррозионную стойкость материала, что приводит к его преждевременному разрушению.

Улучшения смачиваемости углеродных волокон и частиц в расплавленной алюминиевой матрице добиваются покрытием волокон углерода тонкими слоями меди, никеля, серебра толщиной 0.4-1 мкм. Этот прием приводит к быстрому смачиванию углеродных волокон алюминием при температурах порядка 700°C (А.А. Заболоцкий, С.Е. Салибеков. Создание Al-C композитных материалов. Металловедение и термическая обработка металлов 10 (1978) 49-52) [5], однако он крайне затратен и его использование для изготовления крупных изделий практически неприемлемо.

Известный способ синтеза алюминиевых углеродсодержащих композитов может позволить добиться однородности полученного композитного материала, не имеющего анизотропии механических свойств вдоль и поперек волокон, обладающего низкой пористостью и хорошей спекаемостью (Y. Birol In situ synthesis of Al-TiCp composites by reacting K2TiF6 and particulate graphite in molten aluminium. Journal of Alloys and Compounds 454 (2008) 110-117) [6]. Этот способ основан на взаимодействии расплавленного алюминия с графитом в среде расплавленного K2TiF6 и/или криолита. В результате этого взаимодействия образуются упрочняющие частицы карбида титана и алюминида титана. Однако распределение углерода и карбида титана в получаемых этим методом композитах также очень неоднородно, что значительно снижает границы применимости этого метода, притом что этот способ осуществляют при температуре 1100°C.

Таким образом, фактором, который ограничивает применимость алюминий-углеродных композитов, получаемых большинством вышеприведенных способов, является необходимость применения температур выше 1100°C. Однако применение таких температур способствует образованию карбида алюминия, наличие которого даже в количествах, соответствующих примесям, крайне негативно сказывается на свойствах получаемого металлического материала. Понижение температуры образования алюминий-углеродных композитов, помимо экологичности технологии, крайне важно для исключения образования отрицательного компонента - карбида алюминия.

Задача настоящего изобретения заключается в получении алюминий-углеродных микро- и нанокомпозиционных материалов с необходимо высоким содержанием углерода, с улучшенной структурой и физическими свойствами при снижении энергозатрат и трудоемкости осуществления способа, а также в повышении его экологичности.

Для решения поставленной задачи заявлен способ синтеза алюминий-углеродных микро- и нанокомпозитных материалов, характеризующийся тем, что алюминий или алюминий-магниевый сплав расплавляют в расплаве галогенидов щелочных и/или щелочно-земельных металлов, содержащем от 0.4 до 30 мас.% карбидов металлов или неметаллов с размером частиц от 100 нм до 200 мкм, в течение 0.5-5 ч при температуре 700-750°C.

Сущность изобретения заключается в следующем. Заявляемый способ получения алюминий-углеродного композитного материала основан на прямом химическом взаимодействии карбид-иона с алюминием по реакции в среде солевого хлоридного и/или алогенидного расплава в температурном интервале 700-750°C. В результате в алюминиевой матрице проходит синтез нано- и микрочастиц углерода, причем в одну стадию непосредственно в расплавленном алюминии без необходимости отдельной стадии синтеза и выделения углеродных наноматериалов. Это существенно снижает трудоемкость получения алюминиевых композитов с высоким содержанием углерода. Получаемые алюминий-углеродные композиты отличаются равномерным распределением по объему металла частиц углерода размером от 50 нм до 5 мкм, что приводит к высокой однородности свойств композитов. Этим способом могут быть получены детали летательных аппаратов любой формы и размеров, т.к. получаемый при химическом взаимодействии компонентов солевого плава с расплавленным алюминием композит может быть затем вторично переплавлен для литья в формы без потери исходных свойств полученного композита.

Заявленный способ может быть осуществлен без специальной инертной атмосферы, в атмосфере воздуха, т.к. его можно реализовать следующим образом. Порошок карбида смешать с сухой солевой смесью, поверх карбид-содержащей солевой смеси поместить алюминий, засыпать его слоем солей, что позволит после расплавления избежать окисления поверхности алюминия кислородом воздуха. После расплавления соли и алюминия произойдет взаимодействие карбида с алюминием по вышеприведенной реакции (1). При этом в ходе высокотемпературного взаимодействия расплавленного алюминия с карбид-ионами происходит выделение углеродных частиц средним размером до 200 нм, которые в ходе взаимодействия равномерно распределяются по объему расплавленного металла. Содержание углеродных частиц в синтезированном материале, а также их размер могут варьироваться количеством и видом карбидов металлов или неметаллов.

Нижний предел температурного интервала получения алюминий-углеродного композиционного материала - 700°C определен исходя из температуры плавления алюминия (662°C с тем, чтобы весь объем алюминия или алюминиево-магниевого сплава был расплавлен в ходе эксперимента.

При повышении температуры выше 750°C наблюдается значительный солеунос образующегося при взаимодействии по реакции (1) трихлорида алюминия, что ухудшает экологичность и технологичность процесса. Кроме того, повышение температуры взаимодействия нежелательно из-за повышения риска образования карбида алюминия. Временной интервал (0.5-5 ч) обоснован тем, чтобы протекание реакции (1) прошло практически полностью, т.е. весь карбид металлов или неметаллов в виде углеродных микро- и наночастиц перешел в алюминий.

Новый технический результат, достигаемый заявленным изобретением, заключается в получении однородного, обладающего низкой пористостью и хорошей спекаемостью композиционного материала, при снижении температуры процесса.

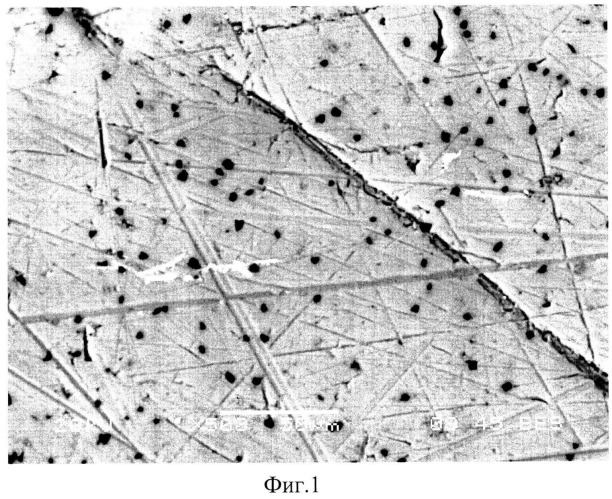

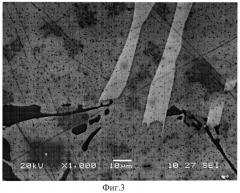

Заявленное изобретение иллюстрируется следующим. На фиг.1 представлено SEM-изображение поперечного шлифа алюминий-углеродного композиционного материала, полученного при химическом взаимодействии алюминиевого расплава с карбидом вольфрама при температуре 750°C, содержащего 19 мас.% углерода, на фиг.2 - EDS спектр обозначенного композита. На фиг.3 представлено SEM-изображение поперечного шлифа алюминий-углеродного композиционного материала, полученного при взаимодействии алюминий-магниевого сплава АМГ6 с порошкообразным карбидом кремния при температуре 750°C, содержащего 14.39 мас.% углерода, на фиг.4 - EDS спектр вышеуказанного композита. На фиг.5 представлено SEM-изображение поперечного шлифа алюминий-углеродного композиционного материала, полученного при взаимодействии алюминиевого расплава с порошком карбида бора при 700°C, содержащего 28.55 мас.% углерода, на фиг.6 - EDS спектр обозначенного композита. На фиг.7 представлено SEM-изображение поперечного шлифа алюминий-углеродного композиционного материала, полученного при химическом взаимодействии алюминиевого расплава с карбидом титана при температуре 700°C, содержащего 19 мас.% графита, на фиг.8 - EDS спектр обозначенного композита.

Пример 1.

В печь вертикального нагрева поместили алундовый тигель, на его дно помещали 40 г сухой эквимольной смеси хлоридов натрия и калия, содержащей 0.2 г порошка карбида вольфрама с размером частиц до 200 мкм. Поверх карбид-содержащей солевой смеси помещали алюминиевый диск чистотой А999, на который насыпали 10 г мелкораздробленной смеси хлоридов натрия и калия. После чего печь нагревали до температуры 750°C и выдерживали в атмосфере воздуха в течение 5 ч. При этом карбид-ион перешел в алюминиевый расплав с образованием алюминий-углеродного композита. Изображение поперечного шлифа алюминий-углеродного композитного материала представлено на фиг.1. Данные EDS спектроскопии, представленные на фиг.2, свидетельствуют о получении алюминий-углеродного композита с содержанием 19 мас.% углерода.

Пример 2.

В печь вертикального нагрева поместили алундовый тигель, на его дно помещали 40 г сухой эвтектической смеси хлоридов кальция и натрия с 1 мас.% фторида натрия, содержащей 5 г порошка карбида кремния с размером частиц до 100 мкм. Поверх карбид-содержащей солевой смеси помещали диск из сплава АМГ6, на который насыпали 10 г мелкораздробленной смеси хлоридов кальция и натрия с 1 мас.% фторида натрия. После чего печь нагревали до температуры 750°C и выдерживали в атмосфере воздуха в течение 2 ч. При этом карбид-ион перешел в алюминиевый расплав с образованием алюминий-углеродного композита. Изображение поперечного шлифа алюминий-углеродного композитного материала представлено на фиг.3. Данные EDS спектроскопии, представленные на фиг.4, свидетельствуют о получении алюминий-углеродного композита с содержанием 14.93 мас.% углерода. Содержание магния в композите понижается с 6 мас.% в исходном сплаве АМГ6 до 4.5÷5 мас.%.

Пример 3.

В печь вертикального нагрева поместили алундовый тигель, на его дно помещали 40 г сухой смеси хлоридов натрия и калия с 1 мас.% фторида калия, содержащей 15 г порошка карбида бора с размером частиц порядка 100 нм. Поверх карбид-содержащей солевой смеси помещали алюминиевый диск чистотой А999, на который насыпали 10 г мелкораздробленной смеси хлоридов натрия и калия с 5 мас.% фторида калия. После чего печь нагревали до температуры 700°C и выдерживали в атмосфере воздуха в течение 0.5 ч. При этом карбид-ион перешел в алюминиевый расплав с образованием алюминий-углеродного композита. Изображение поперечного шлифа алюминий-углеродного композитного материала представлено на фиг.5. Данные EDS спектроскопии, представленные на фиг.6, свидетельствуют о получении алюминий-углеродного композита с содержанием 28.55 мас.% углерода.

Пример 4.

В печь вертикального нагрева поместили алундовый тигель, на его дно помещали 40 г сухой эвтектической смеси хлоридов натрия, калия и цезия, содержащей 0.6 г порошка карбида титана с размером частиц до 50 мкм. Поверх карбид-содержащей солевой смеси помещали алюминиевую крупку чистотой А999 с размером частицы до 3 мм, на который насыпали 10 г мелкораздробленной смеси хлоридов натрия, калия и цезия. После чего печь нагревали до температуры 700°C и выдерживали в атмосфере воздуха в течение 3 ч. При этом карбид-ион перешел в алюминиевый расплав с образованием алюминий-графитового композита. Изображение поперечного шлифа алюминий-графитового композитного материала представлено на фиг.7. Данные Рамановской спектроскопии, представленные на фиг.8, свидетельствуют о получении алюминиевого композита с содержанием 19 мас.% графита.

При химическом взаимодействии солевого плава, содержащего карбиды металлов или неметаллов, с расплавленным алюминием могут быть получены как дисперсионно упрочненные нанокомпозиты с объемным содержанием до 30 мас.% углерода с размером частиц 50-200 нм, так и композиты, упрочненные частицами с размером 1÷5 мкм, содержание которых может достигать 20 мас.% углерода в зависимости от температуры процесса, концентрации и вида карбидной добавки.

Таким образом, заявленный способ позволяет получать микро- и нанокомпозиционные алюминий-углеродные материалы с высоким содержанием мелкодисперсного углерода, со средним размером частиц от 50 нм до 5 мкм, равномерно распределенного по объему металлического композита, с улучшенной структурой и физическими свойствами, без образования нежелательного продукта - карбида алюминия, при снижении энергозатрат, снижении трудоемкости осуществления способа и повышении его экологичности.

Способ синтеза микро- и нанокомпозиционных алюминий-углеродных материалов, характеризующийся тем, что алюминий или алюминий-магниевый сплав расплавляют в расплаве галогенидов щелочных и/или щелочно-земельных металлов, содержащем от 0.4 до 30 мас.% карбидов металлов или неметаллов с размером частиц от 100 нм до 200 мкм, в течение 0.5-5 ч при температуре 700-750°C.