Применение гидроксида кобальта в качестве износостойкого покрытия

Иллюстрации

Показать всеИзобретение относится к области металлургии, преимущественно к модификации изделий из твердых сплавов, применяемой для холодной и горячей механической обработки металлов и сплавов, например обработки резанием. Предложено применение гидроксида кобальта в качестве износостойкого покрытия, сформированного на режущих пластинах из твердых сплавов или сталей, содержащих кобальт, путем нагрева пластин в парах воды. Обеспечивается повышение микротвердости режущих пластин. 5 табл., 3 ил.

Реферат

Изобретение относится к области металлургии, преимущественно к способам модификации изделий из твердых сплавов, применяемых для холодной и горячей механической обработки металлов и металлических сплавов, например резанием.

Известны применения гидроксида кобальта в гетерогенном катализе [1] и в качестве газоанализаторов [2]. Авторам неизвестно применение гидроксида кобальта в качестве износостойкого покрытия.

Предлагаемое изобретение направлено на новое, неизвестное ранее применение известного вещества - гидроксида кобальта в качестве износостойкого покрытия.

Сущность заявленного изобретения поясняется нижеследующим описанием.

Нашими опытами по нагреву режущих пластин из твердого сплава ВК6 в парах воды обнаружено, что после нагрева микротвердость нагретых пластин возрастает. Таблица 1 иллюстрирует только что сказанное.

| Таблица 1 | |||

| Зависимость микротвердости по Виккерсу режущих пластин твердого сплава ВК6 от качества предварительной обработки поверхности и наличия или отсутствия термообработки | |||

| № образца | Качество предварительной механической обработки поверхности | Наличие или отсутствие термообработки в парах воды | H ¯ v , кГ/мм2 |

| 6 | Отполирована по 11 классу шероховатости | Не проводилась | 2647±449 |

| 6 | Отполирована по 11 классу шероховатости | Термообработка в парах воды | 2837±378 |

| 54 | Отшлифована по 8 классу шероховатости | Не проводилась | 1931±222 |

| 53 | Отшлифована по 8 классу шероховатости | Термообработка в парах воды | 3396±472 |

Измерения проводились на микротвердомере ПМТ-3.

Исследование пластин, находящихся в исходном состоянии после нагрева в парах воды, было предпринято методом рентгеновской фотоэлектронной спектроскопии (РФЭС) [3]. Исследования проводились на спектрометре Kratos AXIS Ultra DLD.

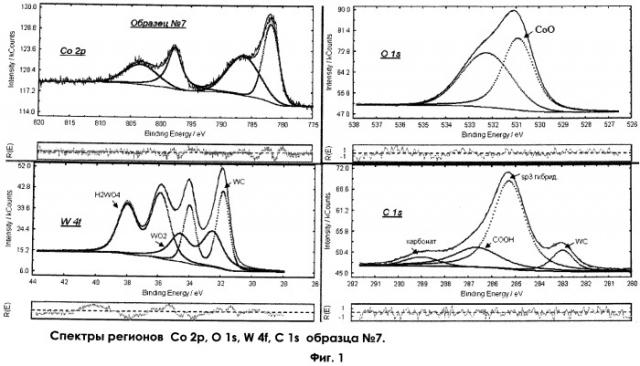

Результаты исследования представлены на фигурах 1, 2, 3. На них изображены спектры кобальта, вольфрама, кислорода и углерода. На спектрах синяя линия - это фон, смоделированный методом Shirley в программе Unifit. Черная линия - экспериментальная линия, зеленая линия - аппроксимирующая линия компонент пика, красная линия - сумма зеленых линий, результат аппроксимации экспериментальной линии. Кривая под графиком - разностная кривая, разность значений между экспериментальной и ее аппроксимирующей линиями (между черной и красной линиями). Из сопоставления фигур 1, 2, 3 ясно видно, что спектры кобальта и углерода незначительно изменяются при переходе от образца к образцу. Серьезные изменения наблюдаются в спектрах вольфрама и кислорода.

Спектр вольфрама у образца №53 значительно отмечается от спектров образцов №6 и №7: в образце №53 гораздо меньше адсорбированной воды (см. табл.2).

| Таблица №2 | |

| Отношение концентрации адсорбированной воды к концентрации вольфрама в спектрах образцов твердого сплава ВК6 | |

| № образца | Отношение интенсивности адсорбированной воды к интенсивности вольфрама |

| №7 | 0,64 |

| №6 | 0,67 |

| №53 | 0,30 |

Однако эти отличия не могут объяснить существенные отличия в значениях микротвердости (см. табл.1). Действительно, в наших опытах по термообработке в парах воды образцов быстрорежущих сталей Р6М5, Р18 и Р6М5К5 было установлено, что только в образцах быстрорежущей стали Р6М5К5, в состав которой входит кобальт, наблюдаются значительные изменения микротвердости (см. табл.3).

| Таблица 3 | |||||

| Микротвердость по Виккерсу образцов быстрорежущих сталей Р6М5, Р6М5К5 и Р18 в исходном состоянии и после термообработки в одинаковых условиях | |||||

| Марка стали | Род обработки поверхности образцов | Наличие или отсутствие термообработки | Р, Г | d ¯ e f f | H ¯ v , кГ/мм2 |

| Р6М5 | Шлифованная по 8 классу шероховатости | Исходное состояние | 150 | 48,0±3,2 | 1332±178 |

| Термообработка | 150 | 49,0±4,6 | 1296±243 | ||

| Р18 | Шлифованная по 8 классу шероховатости | Исходное состояние | 150 | 49,0±3,5 | 1305±186 |

| Термообработка | 150 | 48,0±09 | 1319±49 | ||

| Исходное состояние | 100 | 36,0±1,4 | 1590±88 | ||

| Термообработка | 100 | 39,0±2,0 | 1332±137 | ||

| Р6М5К5 | Шлифованная по 8 классу шероховатости | Исходное состояние | 100 | 34,0±3,0 | 1836±324 |

| Термообработка | 100 | 28,5±2,7 | 2536±480 | ||

| Полированная по 10 классу шероховатости | Исходное состояние | 100 | 43,0±1,2 | 1140±64 | |

| Термообработка | 100 | 37,3±1,2 | 1478±95 |

Таким образом, только существенное изменение спектра кислорода позволяют объяснить наблюдаемые на образце №6, а особенно на образце №53, изменения микротвердости. Действительно, спектры кислорода на пластинах, подвергнутых термообработке (образцы №6 и №53), отличаются от спектра кислорода на пластине №7, находящейся в исходном состоянии. Расшифровка этих спектров [4] свидетельствует о том, что на всех образцах имеются две фазы: оксид кобальта и гидроксид кобальта (см. табл.4).

| Таблица 4 | ||||||

| Экспериментальные спектры кислорода | ||||||

| № образца | Левый пик (вода) | Центральный пик (гидроксид кобальта) | Правый пик (оксид кобальта) | |||

| ЕВ, эВ | Интенсивность | ЕВ, эВ | Интенсивность | ЕВ, эВ | Интенсивность | |

| 7 | - | - | 532,75 | 21,67 | 531,17 | 34,96 |

| 6 | - | - | 532,33 | 35,17 | 530,95 | 26,20 |

| 53 | 534,14 | 4,88 | 533,29 | 25,95 | 532,0 | 3,14 |

| H2O | Co3O4 | |||||

| [4], Фиг.4 | 533,43 | 529,57 |

Однако соотношения между концентрациями этих фаз отличаются друг от друга на разных пластинах. У пластины №7 отношение концентрации равно 0,62, у пластины №6 это отношение равно ≈1,34; а у пластины №53 ≈8,26 (см. табл.5).

| Таблица 5 | |

| Соотношения между концентрациями оксида кобальта и гидроксида кобальта в образцах 6, 7 и 53 | |

| № образца | Отношение интенсивности гидроксида кобальта к интенсивности оксида кобальта |

| 7 | 0,62 |

| 6 | 1,34 |

| 53 | 8,26 |

Итак, если у образца №7, находящегося в исходном состоянии, концентрация оксида кобальта заметно больше, чем концентрация гидроксида кобальта, то у термообработанного образца №6 наблюдается обратное соотношение: концентрация гидроксида кобальта превышает концентрацию оксида кобальта. Эти различия несущественны, что подтверждают данные измерений микротвердости (см. табл.1): хотя H ¯ v после термообработки у образца №6 выше, чем до термообработки, эти изменения незначимы: с учетом погрешностей измерений эти два значения H ¯ v не отличаются друг от друга.

Совсем иную картину представляет сопоставление результатов термообработки шлифованного образца №53: концентрация гидроксида кобальта на его поверхности более чем в 8 раз превышает концентрацию оксида кобальта. Это изменение состава весьма положительно сказывается на значении микротвердости (см. табл.1): после термообработки микротвердость возрастает на 75,9%, тогда как у полированного образца №6 микротвердость возрастает всего лишь на 7,2%.

Источники информации

1. Zecchina A., Scarana D., Bordiga S., Spoto J., Lamberty C. Surface structures of oxides an halides and their relationships to catalytic properties // Advancies in catalysis. 2001. - V.46, p.265-397.

2. Barsan N., Koziej D., Weimar U. Metal-oxide-based gas sensor research // Sensors in actuators 2007. В.121. P.18-35.

3. Риггс В., Паркер М. Анализ поверхности методом рентгеновской фотоэлектронной спектроскопии // Методы анализа поверхностей. Под редакцией А.Зандерны. Перевод с английского под редакцией В.В.Кораблева и Н.Н.Петрова. М.: Мир, 1979. - гл.4 - c.138-199.

4. Cobalt oxide surface chemistry: The interaction of CoO (100), Co3O4 (110) and Co3O4 (111) with oxygen and water / Petitto S.C., Marsn E.M., Carson J.A., Langell M.A. // Journal of Molecular Catalysis A6 Chemical. 2008. V.281, p.49-58.

Применение гидроксида кобальта в качестве износостойкого покрытия, сформированного на режущих пластинах из твердых сплавов или сталей, содержащих кобальт, путем нагрева пластин в парах воды.