Гидромеханический яс

Иллюстрации

Показать всеИзобретение относится к устройствам освобождения от прихвата бурильной колонны в скважине. Устройство включает трубчатый корпус и полый вал, соединенные шлицевой парой. Корпус выполнен из частей, содержит первый уплотнитель и шлицы со стороны первого края, а в средней части - внутренние выступы-наковальни. Вал выполнен из частей, содержит первый поршень с первым уплотнителем, шлицы со стороны первого края корпуса, ударники между выступами-наковальнями. Со стороны второго края корпуса содержится второй поршень со вторым уплотнителем, образующие камеру, заполненную рабочей жидкостью - маслом. Ограничивающий механизм сообщения жидкости с камерой для жидкости выполнен в виде пояска увеличенного диаметра вала и кольцевого клапана, в котором установлено хотя бы одно клапанное устройство, ограничивающее течение жидкости внутри камеры в одном направлении. Кольцевой клапан выполнен с продольным ходом, равным хотя бы продольному ходу вала относительно подпружиненного механизма защелки от начала приложения силы, вдвигающей вал в корпус, до установки механизма защелки в рабочее положение. Механизм защелки размещен внутри шлицевой полости, образованной первым поршнем с первым уплотнителем, шлицами корпуса, шлицами вала и первым уплотнителем корпуса со стороны его шлицевого края. Упорная втулка на краю хвостовика вала выполнена с уменьшенным диаметром и образует кольцевой канал между внутренней поверхностью трубчатой гильзы и наружной поверхностью упорной втулки. Повышается ресурс и надежность, предотвращается неконтролируемая активизация, прихват поршня и повреждение уплотнений, устраняются выбросы масла. 2 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к устройствам для освобождения от прихвата бурильной колонны в скважине, а именно к гидромеханическим ясам для создания повторяющихся динамических ударов, направленных вверх и вниз, для освобождения застрявшей бурильной колонны в наклонных и горизонтальных участках нефтяной скважины.

Известен гидравлический бурильный яс двухстороннего действия, содержащий трубчатый корпус и полую оправку (мандрель), телескопически соединенные между собой, корпус содержит шлицы на внутренней поверхности, внутренние выступы-наковальни, первый уплотнитель со стороны первого торца, оправка содержит шлицы на наружной поверхности под шлицы корпуса, поясок увеличенного диаметра, ударники, размещенные между внутренними выступами-наковальнями корпуса, а также второй уплотнитель, размещенный в ударнике со стороны второго торца корпуса, образующие камеру рабочей жидкости - масла, а также содержащий кольцевой клапан, установленный в камере рабочей жидкости с оправкой, проходящей через внутреннюю полость и расположенной внутри корпуса, при этом внутренняя поверхность кольцевого клапана плотно контактирует с пояском увеличенного диаметра оправки, продольный ход кольцевого клапана ограничен между двух упоров, выступающих от внутренней поверхности корпуса, а также содержащий ограничивающий механизм сообщения рабочей жидкости с одной из секций камеры рабочей жидкости, включающий хотя бы один перепускной клапан, размещенный в кольцевом клапане, который ограничивает течение рабочей жидкости внутри одной из секций камеры в одном направлении (US 5647446 A, 15.07.1997).

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности уплотнения 34 поршня, скрепленного резьбой с оправкой 20, по поверхности 28 части 16С трубчатого корпуса, которое расположено на границе раздела камеры 40 для жидкости - масла с полостью 29 для бурового раствора в скважине, подвергается при работе сверхвысокому давлению рабочей жидкости, преимущественно 150 МПа, и мгновенному сбросу указанного давления рабочей жидкости до уровня гидростатического давления, преимущественно 30÷40 МПа, бурового раствора в скважине.

Абразивные частицы бурового раствора, например до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачиваемого при гидростатическом давлении, преимущественно 30÷40 МПа, загрязняют масло в камере 40 для жидкости, при большой наработке яса засоряют фильтры для масла в перепускных клапанах 90, 92, перекрывают проходное сечение жиклеров для циркуляции масла в перепускных клапанах 90, 92, установленных в кольцевом гидравлическом клапане 10, при этом происходит выброс масла из камеры 40 для жидкости в полость 29 для бурового раствора в скважине, повреждение уплотнения 34 абразивными частицами, что приводит к аварийной остановке гидравлического бурильного яса.

Недостатком известной конструкции является также сложность контроля нагрузки, направленной вниз, для освобождения от прихвата части бурильной колонны в наклонных и горизонтальных участках скважины, что объясняется потерей устойчивости (с изменением знака) и трением колонны бурильных труб в местах изменения кривизны скважины, неконтролируемая активизация и самопроизвольное нанесение ударов гидравлического яса при бурении, спусках и подъемах бурильной колонны вследствие накопления абразивных частиц бурового раствора (шламования) и перекрытия проходного сечения жиклеров перепускных клапанов 90, 92 в кольцевом гидравлическом клапане 10, низкой точности времени "задержки", создаваемого гидравликой, по существу, времени дросселирования рабочей жидкости через перепускной клапан 90 (или 92), установленный в кольцевом клапане 10, показано на фиг.6.

Известен механизм гидравлического бурильного яса двухстороннего действия, включающий части внешнего элемента (2, 4, 9, 10, 14, 17), части внутреннего элемента (1, 5, 11), закрепляемого на внешнем элементе (2, 4, 9, 10, 14, 17), камеры (35, 37, 42) рабочей жидкости, разделяемые частями внутренних элементов (1, 5, 11) и внешних элементов (2, 4, 9, 10, 14, 17), и ограничивающий механизм (12, 13, 48, 50) сообщения жидкости с камерой (35, 37, 42) для жидкости, при этом внутренние элементы корпуса (1, 5, 11) и внешние элементы корпуса (2, 4, 9, 10, 14, 17), подвижные относительно друг друга между первой конструкцией, в которой ограничивающий механизм (12, 13, 48, 50) ограничивает относительное движение между внутренними (1, 5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), и второй конструкцией, в которой ограничивающий механизм (12, 13, 48, 50) в меньшей степени ограничивает относительное движение между внутренними (1, 5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), чем в первой конструкции, а ограничивающий механизм содержит два клапанных устройства (58), каждое из которых ограничивает движение жидкости внутри камеры (35, 37, 42) рабочей жидкости в одном направлении, при этом клапанные устройства (58) расположены таким образом, чтобы ограничивать движение жидкости в противоположных направлениях (GB 2332921 А, 07.07.1999).

Известный механизм яса содержит в трубчатом корпусе первый уплотнитель и шлицы на внутренней поверхности со стороны первого края, в средней части корпус содержит внутренние выступы-наковальни, со стороны второго края содержит резьбу, полый вал содержит первый поршень с первым уплотнителем, резьбовой хвостовик и шлицы на наружной поверхности со стороны первого края корпуса для соединения со шлицами корпуса, ударники, размещенные между внутренними выступами-наковальнями корпуса, со стороны второго края корпуса содержит второй поршень со вторым уплотнителем, образующие камеру, заполненную рабочей жидкостью, при этом ограничивающий механизм сообщения жидкости с камерой для жидкости выполнен в виде пояска увеличенного диаметра полого вала и кольцевого клапана, установленного в камере рабочей жидкости с полым валом, проходящим через внутреннюю полость, внутренняя поверхность кольцевого клапана плотно контактирует с пояском увеличенного диаметра полого вала, а в кольцевом клапане установлено хотя бы одно клапанное устройство, ограничивающее течение жидкости внутри камеры рабочей жидкости в одном направлении.

В известном механизме яса подпружиненный механизм защелки, блокирующий продольный ход вала относительно корпуса, расположен в полости, также заполненной рабочей жидкостью, при этом механизм защелки освобождается или устанавливается в рабочее положение при приложении продольной силы больше предельной.

На рис.9 и 10 показан нижний клапан 12 с отверстием 58, в которое устанавливается ограничитель потока (не показан на схеме), блокирующий движение жидкости в одном из направлений, например перепускной клапан для гидравлического яса. На верхнем клапане 12 расположен ряд обходных каналов жидкости 60, верхний край которого 62 упирается в плечо 52 на верхней части корпуса, когда верхний клапан 12 двигается вверх.

Рабочая жидкость проходит через ограничитель потока, при этом обходные каналы 60 для потока жидкости имеют форму полуокружности в поперечном разрезе, что увеличивает пропускную способность верхнего клапана 12.

Нижний клапан 13 изображен на рис.11 и 12, имеет аналогичное расположение отверстия 58 и обходных каналов 60 для потока жидкости, как и верхний клапан 12. Для различения верхнего и нижнего клапанов 12, 13, внутренний диаметр нижнего клапана 13 меньше внутреннего диаметра верхнего клапана 12. Соответствующий нижний участок 50 увеличенного диаметра внутреннего элемента (полого вала) 11 также имеет меньший наружный диаметр, чем верхний участок 48 увеличенного диаметра.

Благодаря этому при ошибочном определении верхнего и нижнего клапана 12, 13, и их установке внутри бурильного яса данную ошибку можно заметить, когда полый вал 11 устанавливают внутрь яса. Меньший внутренний диаметр нижнего клапана 13 делает возможной установку полого вала 11 в бурильном ясе. Если один из клапанов 12, 13 отказывает, другой клапан 12, 13 позволяет работать ясом в соответствующем направлении, благодаря тому, что клапаны находятся на расстоянии. Соответственно, разнесенные клапаны 12, 13 обеспечивают дублирование функции.

Недостатком известной конструкции является неполное использование возможности создания сверхвысокой ударной мощности для возникновения ударных нагрузок, направленных вверх (при натяжении колонны), для освобождения от прихвата бурильной колонны в скважине, что объясняется большими потерями давления во второй конструкции, в которой ограничивающий механизм (12, 13, 48, 50) в меньшей степени ограничивает относительное движение между внутренними (1, 5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), чем в первой конструкции, а ограничивающий механизм содержит два клапанных устройства (58), каждое из которых ограничивает движение жидкости внутри камеры (35, 37, 42) в одном направлении, при этом клапанные устройства (58) расположены таким образом, чтобы ограничивать движение жидкости в противоположных направлениях.

Сложность контроля нагрузки, направленной вниз, объясняется малым продольным ходом (не превышающим величины выступов поясков увеличенного диаметра 13 части оправки 11) ограничивающего механизма (12, 13, 48, 50), который ограничивает относительное движение между внутренними (1, 5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), и большим гидравлическим сопротивлением второй конструкции, в которой ограничивающий механизм (12, 13, 48, 50), включающий два клапанных устройства 58, каждое из которых ограничивает движение жидкости внутри камеры (35, 37, 42) в одном направлении, и клапанные устройства 58, расположенные таким образом, чтобы ограничивать движение жидкости в противоположных направлениях.

При этом величина продольного хода кольцевого клапана, например, 13 между ограничительными частями 53, 63 частей корпуса 10, 14 на порядок меньше продольного хода внутренних частей 1,5, 11 полого вала 1 относительно внешних элементов (2, 4, 9, 10, 14, 17) трубчатого корпуса 2, определяемого подпружиненным механизмом защелки, от начала приложения силы, вдвигающей вал в корпус, до установки механизма защелки в рабочее положение.

Вследствие этого не обеспечивается заданное время "задержки", создаваемого гидравликой, по существу, время дросселирования рабочей жидкости - масла через перепускные клапаны 58, размещенные в кольцевых клапанах 12 и 13, для нанесения ударов при оптимальном соотношении между ударной нагрузкой и ударным импульсом, а это не позволяет оператору на буровой изменять допустимое усилие натяжения бурильной колонны, после чего применять тормоз буровой лебедки, при этом усилие при освобождении прихвата трудно контролировать, что вызывает повреждение подъемного оборудования.

Недостатком известной конструкции является также неполная возможность повышения ресурса и надежности уплотнения 38 части внутреннего элемента 11 и уплотнения 40 части внутреннего элемента 15, которые при движении относительно внешних элементов корпуса 9 и, соответственно, 14 образуют камеры 35 и, соответственно, 42 для рабочей жидкости - масла, подвергаются сверхвысокому давлению рабочей жидкости, преимущественно 150 МПа, и мгновенному сбросу указанного давления рабочей жидкости, воздействующей на указанные уплотнения 38, 40, до уровня гидростатического давления, преимущественно 30-40 МПа, бурового раствора в скважине.

Вследствие этого происходит выброс масла под давлением, преимущественно 150 МПа, из камеры 35 в полость для масла и шлицевого вала 22, а также выброс масла под давлением из камеры 42 в полость частей внутренних элементов (1, 5, 11), заполненных буровым раствором, содержащим твердые абразивные частицы, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачиваемого при гидростатическом давлении, преимущественно 30÷40 МПа, при этом происходит повреждение уплотнений 38, 40 абразивными частицами бурового раствора.

При этом происходит изменение объема и давления рабочей жидкости, а также нагрев рабочей жидкости в полости 42, что увеличивает загрязнение рабочей жидкости абразивными частицами бурового раствора и снижает ресурс уплотнений ограничивающего механизма 12, 13, 48, 50.

Недостатком известной конструкции является также неполная возможность повышения ресурса и надежности, что объясняется недостаточным запасом прочности от действия сверхвысокого давления рабочей жидкости внутри яса, преимущественно 150 МПа, деформированием и смятием поясков 50 и 48 увеличенного диаметра полого вала 11, которые подвергаются повторяющемуся давлению рабочей жидкости внутри яса, в первую очередь нижнего пояска 50 увеличенного диаметра внутреннего элемента (вала) 11, который имеет меньший наружный диаметр, чем верхний участок 48 увеличенного диаметра упомянутого вала 11, при плотном контакте кольцевых клапанов 13 и, соответственно 12, для создания повторяющихся динамических ударов, направленных вверх и вниз.

Другим недостатком известной конструкции является сложность контроля нагрузки, направленной вниз, для освобождения от прихвата застрявшей бурильной колонны в наклонных и горизонтальных участках нефтяной скважины, что объясняется потерей устойчивости (с изменением знака) и трением изогнутой колонны бурильных труб в местах изменения кривизны скважины, а также неконтролируемая (самопроизвольная) активизация и нанесение ударов гидравлического яса при ударах вниз вследствие низкой точности времени "задержки", создаваемого гидравликой, по существу, времени дросселирования рабочей жидкости через перепускные клапаны 58, размещенные в кольцевых клапанах 12 и 13.

Наиболее близким к заявляемому изобретению является гидромеханический яс, состоящий из трубчатого корпуса и полой оправки, телескопически соединенных между собой, корпус выполнен из частей, содержит первый уплотнитель и шлицы на внутренней поверхности со стороны первого края, в средней части корпус содержит внутренние выступы-наковальни, а со стороны второго края содержит внутреннюю резьбу для соединения с колонной бурильных труб, оправка выполнена из частей, содержит резьбовой хвостовик и шлицы на наружной поверхности со стороны первого края корпуса, ударники, размещенные между внутренними выступами-наковальнями корпуса, по меньшей мере, один поршень со вторым уплотнителем со стороны второго края корпуса, образующие камеру, заполненную рабочей жидкостью, а также содержащий, по меньшей мере, один ограничивающий механизм сообщения рабочей жидкости с камерой для жидкости, по существу, в виде пояска увеличенного диаметра оправки и кольцевого клапана, установленного в камере рабочей жидкости с оправкой, проходящей через внутреннюю полость, при этом внутренняя поверхность кольцевого клапана контактирует с пояском увеличенного диаметра оправки, продольный ход кольцевого клапана ограничен между двух упоров, выступающих от внутренней поверхности корпуса, а в кольцевом клапане установлен, по меньшей мере, один перепускной клапан, ограничивающий течение рабочей жидкости в одном направлении, при этом между первым и вторым уплотнителями размещены, по меньшей мере, два уплотнителя, которые разделяют камеру для жидкости на три отсека, а также содержащий внутри камеры рабочей жидкости подпружиненный механизм защелки, блокирующий продольный ход оправки относительно корпуса, при этом механизм защелки освобождается или устанавливается в рабочее положение при приложении продольной силы больше предельной, а кольцевой клапан, установленный в камере, заполненной рабочей жидкостью, выполнен с продольным ходом, по меньшей мере, равным продольному ходу оправки относительно подпружиненного механизма защелки от начала приложения силы, вдвигающей оправку в корпус, до установки механизма защелки в рабочее положение, а упор, ограничивающий продольный ход кольцевого клапана в сторону второго края корпуса с внутренней резьбой, образован выступом от уменьшенного диаметра внутренней поверхности корпуса, с которой подвижно соединен один из уплотнителей, разделяющих камеру рабочей жидкости на отсеки, поршень с уплотнителем со стороны второго края корпуса с внутренней резьбой выполнен с возможностью скольжения относительно оправки, а также снабжен собственным уплотнителем, контактирующим с оправкой (RU 2307917 С1, 10.10.2007).

В известной конструкции внутри корпуса со стороны края с внутренней резьбой установлена трубчатая гильза, поршень с уплотнителем размещен в гильзе, а подпружиненный механизм защелки контактирует с гильзой и, по меньшей мере, с одним торцовым кольцом, регулирующим усилие механизма защелки для освобождения или установки в рабочее положение, при этом между торцами шлицов оправки и направленным к шлицам ударником оправки установлено ударное кольцо, второй край корпуса соединен резьбой с низом верхней части колонны бурильных труб, резьбовой хвостовик оправки соединен с верхом нижней части колонны бурильных труб, а на краю оправки, расположенном внутри корпуса, закреплено защитное кольцо.

Известный гидромеханический яс работает от движения колонны бурильных труб в направлении вверх и вниз. Величина ударной силы, направленной вверх, прямо пропорциональна прилагаемому усилию натяжения. В данном режиме, по мере того, как прилагаемое усилие натяжения начинает превышать параметр установки защелки 46 при ударе вверх, механическая защелка 46 мгновенно освобождается от блокировки и наступает гидравлическая "задержка". Спустя небольшой период времени оправка 2 яса мгновенно освобождается и ускоряется до положения полного растяжения. В режиме удара, направленного вниз, по мере того, как сила сжатия, действующая на оправку 2 яса, начинает превышать параметр установки защелки при ударе вниз, механическая защелка 46 мгновенно освобождается от блокировки, позволяя оправке 2 вернуться в полностью закрытое положение.

Недостатком известной конструкции является неполная возможность повышения ресурса и надежности, что объясняется высокой вероятностью возникновения прихвата плавающего поршня 23 с уплотнителями 24, 53 в гильзе 54 и в хвостовике 52 оправки 2, выброса рабочей жидкости - масла из полости 42, в которой расположен подпружиненный механизм защелки 16, 48, во внутреннюю полость яса, в которой прокачивается поток 59 бурового раствора при гидростатическом давлении, преимущественно 30÷40 МПа, а также высокой вероятностью накопления абразивных частиц бурового раствора (шламования), например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, в полости, ограниченной защитным кольцом 57, поршнем 23 с уплотнителями 24, 53, поверхностью 52 части 16 оправки 2 и внутренней поверхностью гильзы 54.

В известной конструкции яса защитное кольцо 57 и механизм плавающего поршня 23 с уплотнителями 24, 53 расположены против потока 59 текучей среды - бурового раствора при гидростатическом давлении, преимущественно 30÷40 МПа, что повышает вероятность разрушения, по существу, гидроабразивного "размыва" защитного кольца и плавающего поршня 23.

Вследствие этого снижается ресурс уплотнения 39 поршня 16, которое подвергается при работе сверхвысокому давлению рабочей жидкости, преимущественно 150 МПа, и мгновенному сбросу указанного давления рабочей жидкости до уровня гидростатического давления, преимущественно 30÷40 МПа, бурового раствора в скважине, при этом абразивные частицы бурового раствора загрязняют масло в полости 42 подпружиненного механизма защелки 16, 48, проходят в камеру 41 для жидкости, при большой наработке яса засоряют фильтр в перепускном клапане 36, перекрывают проходное сечение жиклеров для циркуляции масла в перепускном игольчатом клапане 36, установленном в кольцевом клапане 30, что приводит к аварийной остановке гидромеханического яса.

Другим недостатком известной конструкции является возможность повреждения уплотнения 38 поршня 17, а также уплотнения 39 поршня 16 при сборке яса, неполная возможность упрощения сборки, уменьшения стоимости изготовления, обслуживания и ремонта.

Технической задачей, на решение которой направлено изобретение, является повышение ресурса и надежности, образование сверхвысокой ударной мощности в стволе скважины при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх и вниз на место прихвата колонны бурильных труб, предотвращение неконтролируемой активизации и самопроизвольного нанесения ударов гидромеханического яса за счет повышения точности времени "задержки", создаваемого гидравликой, уменьшения потерь давления при сбросе давления рабочей жидкости из камеры для жидкости, предотвращения прихвата плавающего поршня в трубчатой гильзе и повреждения уплотнений в поршнях гидроцилиндров, устранения выброса масла из шлицевой полости, в которой размещен подпружиненный механизм защелки, блокирующий продольный ход полого вала относительно трубчатого корпуса.

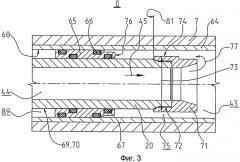

Сущность технического решения заключается в том, что в гидромеханическом ясе, состоящем из трубчатого корпуса и полого вала, соединенных между собой подвижной шлицевой парой, через внутренние полости трубчатого корпуса и полого вала осуществляется насосная подача текучей среды, трубчатый корпус выполнен из частей, содержит первый уплотнитель и шлицы на внутренней поверхности со стороны первого края, в средней части трубчатый корпус содержит внутренние выступы-наковальни, со стороны второго края содержит резьбу, при этом полый вал выполнен из частей, содержит первый поршень с первым уплотнителем, резьбовой хвостовик и шлицы на наружной поверхности со стороны первого края корпуса для соединения со шлицами корпуса, ударники, размещенные между внутренними выступами-наковальнями трубчатого корпуса, а со стороны второго края корпуса содержит второй поршень со вторым уплотнителем, образующие камеру, заполненную рабочей жидкостью - маслом, а также содержащем ограничивающий механизм сообщения жидкости с камерой для жидкости, выполненный в виде пояска увеличенного диаметра полого вала, и кольцевого клапана, установленного в камере рабочей жидкости с полым валом, проходящим через внутреннюю полость, внутренняя поверхность кольцевого клапана плотно контактирует с пояском увеличенного диаметра полого вала, при этом в кольцевом клапане установлено хотя бы одно клапанное устройство, ограничивающее течение жидкости внутри камеры рабочей жидкости в одном направлении, а также содержащем подпружиненный механизм защелки, блокирующий продольный ход полого вала относительно трубчатого корпуса, расположенный в полости, заполненной рабочей жидкостью - маслом, при этом механизм защелки освобождается или устанавливается в рабочее положение при приложении продольной силы больше предельной, а кольцевой клапан, установленный в камере, заполненной рабочей жидкостью, выполнен с продольным ходом, равным хотя бы продольному ходу полого вала относительно подпружиненного механизма защелки от начала приложения силы, вдвигающей вал в корпус, до установки механизма защелки в рабочее положение, а также содержащем трубчатую гильзу, установленную внутри трубчатого корпуса, плавающий поршень с собственным наружным и внутренним уплотнением, контактирующим с внутренней поверхностью трубчатой гильзы и соответственно с наружной поверхностью хвостовика вала с возможностью продольного перемещения внутри трубчатой гильзы и относительно хвостовика вала, и упорную втулку, закрепленную на краю хвостовика полого вала, согласно изобретению подпружиненный механизм защелки, блокирующий продольный ход полого вала относительно трубчатого корпуса, размещен внутри шлицевой полости, образованной первым поршнем с первым уплотнителем, шлицами трубчатого корпуса, шлицами полого вала и первым уплотнителем трубчатого корпуса со стороны его шлицевого края, заполненной рабочей жидкостью - маслом, упорная втулка, закрепленная на краю хвостовика полого вала, выполнена с уменьшенным диаметром наружной поверхности и образует кольцевой канал между внутренней поверхностью трубчатой гильзы и наружной поверхностью упорной втулки для передачи давления текучей среды на плавающий поршень, при этом продольный ход плавающего поршня вдоль хвостовика полого вала ограничен между упором, выступающим от внутренней поверхности трубчатой гильзы со стороны второго поршня полого вала, и торцом упорной втулки, закрепленной на краю хвостовика полого вала.

Подпружиненный механизм защелки, блокирующий продольный ход полого вала относительно трубчатого корпуса, снабжен резьбовым натяжителем, регулирующим продольное усилие пружин механизма защелки для освобождения или установки в рабочее положение.

Гидромеханический яс содержит переводник полого вала, соединенный резьбой с частью полого вала, имеющего шлицы на наружной поверхности, переводник полого вала выполнен с поясом пониженной жесткости, характеризующимся выполнением стенки переводника уменьшенной толщиной и уменьшенным наружным диаметром, образующим упорный торец, предназначенный для захвата и подъема бурильной колонны.

Выполнение гидромеханического яса таким образом, что подпружиненный механизм защелки, блокирующий продольный ход полого вала относительно трубчатого корпуса, размещен внутри шлицевой полости, образованной первым поршнем с первым уплотнителем, шлицами трубчатого корпуса, шлицами полого вала и первым уплотнителем трубчатого корпуса со стороны его шлицевого края, заполненной рабочей жидкостью - маслом, упорная втулка, закрепленная на краю хвостовика полого вала, выполнена с уменьшенным диаметром наружной поверхности и образует кольцевой канал между внутренней поверхностью трубчатой гильзы и наружной поверхностью упорной втулки для передачи давления текучей среды (бурового раствора) на плавающий поршень, при этом продольный ход плавающего поршня вдоль хвостовика полого вала ограничен между упором, выступающим от внутренней поверхности трубчатой гильзы со стороны второго поршня полого вала, и торцом упорной втулки, закрепленной на краю хвостовика полого вала, обеспечивает повышение ресурса и надежности, образование сверхвысокой ударной мощности в стволе скважины при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх и вниз на место прихвата колонны бурильных труб, предотвращает неконтролируемую активизацию и самопроизвольное нанесение ударов гидромеханического яса за счет повышения точности времени "задержки", создаваемого гидравликой, уменьшения потерь давления при сбросе давления рабочей жидкости - масла из камеры для жидкости, предотвращения прихвата плавающего поршня в трубчатой гильзе и повреждения уплотнений в поршнях гидроцилиндров, устранения выброса масла из шлицевой полости, в которой размещен подпружиненный механизм защелки, блокирующий продольный ход полого вала относительно трубчатого корпуса.

Повышение точности времени "задержки", создаваемого гидравликой для нанесения ударов, при оптимальном соотношении между ударной нагрузкой и ударным импульсом, позволяет оператору на буровой изменять допустимое силовое усилие натяжения бурильной колонны, после чего применять тормоз буровой лебедки. Вследствие этого усилие при освобождении прихвата контролируется с требуемой точностью, предотвращается повреждение подъемного оборудования.

Кроме того, такое выполнение механизма яса повышает эффективность уплотнений при сверхвысоком давлении, преимущественно 150 МПа, предотвращает загрязнение буровым раствором и металлическими частицами (сколами и разрушениями хромового покрытия) рабочей жидкости - масла в камере для жидкости, улучшает гидродинамическое центрирование полого вала в трубчатом корпусе, предотвращает перекосы и прихваты в поверхностях скольжения, обусловленные циклическими изгибными напряжениями трубчатого корпуса при вращении изогнутой колонны бурильных труб (при роторном бурении с винтовым героторным гидравлическим двигателем), предотвращает повреждения поверхностей скольжения частей полого вала, трубчатого корпуса, плавающего поршня, а также уплотнений из эластомера при сборке гидравлической части яса с одной стороны, уменьшает стоимость изготовления, обслуживания (замену масла) и ремонта, обеспечивает подрезку торцов при ремонте и многократное нарезание ("перенарезку") резьб в частях корпуса и вала.

Выполнение гидромеханического яса таким образом, что подпружиненный механизм защелки, блокирующий продольный ход полого вала относительно трубчатого корпуса, снабжен резьбовым натяжителем, регулирующим продольное усилие пружин механизма защелки для освобождения или установки в рабочее положение, повышает точность продольного усилия пружин механизма защелки для освобождения или установки в рабочее положение, уменьшает стоимость изготовления, обслуживания и ремонта, а также обеспечивает заданный ресурс подпружиненного механизма защелки с большой наработкой, в котором вследствие износа зубьев механизма защелки при наработке необходима корректировка усилия освобождения от блокировки.

Выполнение гидромеханического яса таким образом, что содержит переводник полого вала, соединенный резьбой с частью полого вала, имеющего шлицы на наружной поверхности, переводник полого вала выполнен с поясом пониженной жесткости, характеризующимся выполнением стенки переводника уменьшенной толщиной и уменьшенным наружным диаметром, образующим упорный торец, предназначенный для захвата и подъема бурильной колонны, предотвращает повреждения полого вала, наружная поверхность которого имеет покрытие из твердого сплава, хомутами (спайдерами) и/или кулачками элеватора буровой установки, повышает точность контролируемой нагрузки, направленной вниз, с определенным ударным импульсом, предотвращает нежелательную активизацию и нанесение ударов гидромеханического яса при бурении, спусках и подъемах бурильной колонны, уменьшает износ внутренних деталей.

Ниже представлен лучший вариант гидромеханического яса для создания повторяющихся динамических ударов, направленных вверх и вниз, для освобождения застрявшей бурильной колонны в наклонной нефтяной скважине глубиной 3500 метров, имеющей боковой ствол длиной 650 метров.

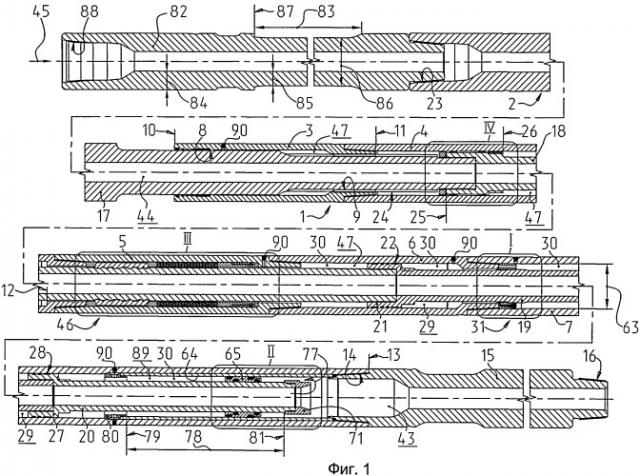

На фиг.1 изображен гидромеханический яс в разрезе, верхняя, средняя и нижняя части трубчатого корпуса, полый вал, соединенный с корпусом шлицами, подпружиненный механизм защелки, блокирующий продольный ход вала относительно корпуса, размещенный в шлицевой камере, заполненной маслом, переводники вала и корпуса для соединения с бурильной колонной.

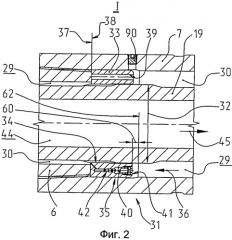

На фиг.2 изображен элемент I на фиг.1 ограничивающего механизма сообщения рабочей жидкости с камерой для жидкости, выполненный в виде пояска увеличенного диаметра полого вала, кольцевого клапана в камере рабочей жидкости, перепускного клапана, ограничивающего течение рабочей жидкости в одном направлении.

На фиг.3 изображен элемент II на фиг.1 упорной втулки, закрепленной на хвостовике полого вала, образующей кольцевой канал для передачи давления бурового раствора на плавающий поршень.

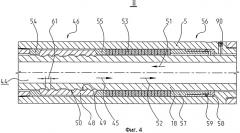

На фиг.4 изображен элемент III на фиг.1 резьбового натяжителя подпружиненного механизма защелки, блокирующего продольный ход вала относительно корпуса.

На фиг.5 изображен элемент IV на фиг.1 ударного кольца, установленного между ударником вала и торцами шлицов вала в шлицевой камере, заполненной маслом.

Гидромеханический яс состоит из трубчатого корпуса 1 и полого вала 2, соединенных между собой подвижной шлицевой парой, трубчатый корпус 1 выполнен из частей 3, 4, 5, 6, 7, содержит первый уплотнитель 8 и шлицы 9 на внутренней поверхности со стороны первого края 10, часть корпуса 3 содержит внутренний выступ-наковальню 11, часть корпуса 4 содержит внутренний выступ-наковальню 12, а со стороны второго края 13 содержит внутреннюю резьбу 14 для соединения с переводником 15, который имеет резьбу 16 для соединения с верхом нижней колонны бурильных труб, показано на фиг.1, при этом нижняя колонна бурильных труб не показана.

Полый вал 2 выполнен из частей 17, 18, 19, 20, содержит первый поршень 21 с первым уплотнителем 22 (поршень 21 выполнен за одно целое с частью 19 полого вала 2), резьбовой хвостовик 23, предназначенный для соединения с переводником и колонной бурильных труб, шлицы 24 на наружной поверхности со стороны первого края 10 корпуса 1 для соединения со шлицами 9 части 3 корпуса 1, ударники 25, 26, размещенные между внутренними выступами-наковальнями, соответственно 11, 12 трубчатого корпуса 1, а со стороны второго края 13 трубчатого корпуса 1 содержит второй поршень 27 со вторым уплотнителем 28 (поршень 27 выполнен за одно целое с частью 20 полого вала 2), образующие камеру 29, заполненную рабочей жидкостью - маслом 30, показано на фиг.1, при этом верхняя колонна бурильных труб не показана.

Гидромеханический яс содержит ограничивающий механизм 31 сообщения рабочей жидкости 30 с камерой 29 для жидкости, выполненный в виде пояска увеличенного диаметра 32 части 19 полого вала 2, и кольцевого клапана 33, установленного в камере 29 рабочей жидкости 30 с полым валом 2, проходящим через внутреннюю полость, внутренняя поверхность 34 кольцевого клапана 33 плотно контактирует с пояском увеличенного диаметра 32 части 19 полого вала 2, при этом в кольцевом клапане 33 установлено хотя бы одно клапанное устройство 35, ограничивающее течение рабочей жидкости - масла 30 внутри камеры 29 рабочей жидкости 30 в одном направлении 36, показано на фиг.1, 2.

Торец 37 кольцевого клапана 33 плотно контактирует с торцом 38 части 6 трубчатого корпуса 1, показано на фиг.1, 2.

Когда торец 37 кольцевого клапана 33 (из бронзы) не прижат давлением рабочей жидкости 30 к торцу 37 части 6 трубчатого корпуса 1, рабочая жидкость 30 может свободно перетекать через циркуляционные отверстия 39 кольцевого клапана 33 для быстрого выравнивания давления рабочей жидкости 30 с разных сторон кольцевого клапана 33, показано на фиг.2.

В кольцевом клапане 33 выше по потоку 36 перед клапанным устройством 35 размещен фильтр 40 из "спеченного" бронзового порошка с пористостью 25-50%, полый винт 41 с внутренним шестигранником для циркуляции рабочей жидкости 30 в клапанном устройстве 35, а также перепускной игольчатый клапан 42 с дроссельным калиброванным отверстием, показано на фиг.2.

При этом камера 29, заполненная рабочей жидкостью 30, между вторым поршнем 27 со вторым уплотнителем 28 (поршень 27 выполнен за одно целое с частью 20 полого вала 2), и кольцевым клапаном 33, который контактирует с пояском увеличенного диаметра 32 части 19 полого вала 2, является камерой высокого давления рабочей жидкости 30 при вытягивании полого вала 2 из трубчатого корпуса 1 в направлении 51, показано на фиг.1, 2.

Буровым насосом, например УНБ-600, через колонну бурильных труб, включающую упомянутый гидромеханический яс, через внутренние полости 43, 44, соответственно трубчатого корпуса 1 и полого вала 2 осуществляется насосная подача текучей среды - бурового раствора 45, который содержит абразивные частицы, например, до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, при гидростатическом давлении, преимущественно 30÷40 МПа, показано на фиг.1, 2, 3, 4, 5.

Гидромеханический яс содержит подпружиненный механизм защелки 46, блокирующий продольный ход полого вала 2 относительно трубчатого корпуса 1, при этом подпружиненный механизм защелки 46 расположен в шлицевой полости 47, образованной первым поршнем 21 с первым уплотнителем 22, шлицами 9 части 3 трубчатого корпуса 1, шлицами 24 части 17 полого вала 2 и первым уплотнителем 8 трубчатого корпуса 1 со стороны первого (шлицевого) края 10, заполненной рабочей жидкостью - маслом 30, при этом механизм защелки 46 освобождается или устанавливается в рабочее положение при приложении продольной силы больше предельной, показано на фиг.1, 4.

Механизм защелки 46 выполнен, например, из восьми сегментов 48, которые содержат внутренние кольцевые канавки 49, и расположен между частью 5 трубчатого корпуса 1 и частью 18 полого вала 2, которая содержит наружные кольцевые зубья 50, внутренние кольцевые канавки 49 и наружные кольцевые зубья 50 выполнены разной ширины, при этом механизм защелки 46 блокирует полый вал 2