Лопасть аэродинамической модели воздушного винта и способ ее изготовления

Иллюстрации

Показать всеИзобретение относится к конструкции и способу изготовления лопастей аэродинамических моделей воздушных винтов, применяющихся для испытаний в аэродинамических трубах. Конструкция лопасти включает в себя регулярную часть, имеющую постоянный вес и геометрическую форму, и различные сменные концевые элементы. На конце регулярной части лопасти имеются переходные штыри, небольшая часть лонжерона, место стыковки, электрический разъем. Регулярная часть пера лопасти включает в себя: носовую многосекционную накладку, лонжерон с заданными жесткостными и весовыми характеристиками, верхнюю и нижнюю обшивку, заполнитель носовой части, заполнитель хвостовой секции, противофлаттерные грузы, концевую нервюру с микровыключателем, электрические провода, электрический разъем, грузы, провоцирующие флаттер. Сменные концевые элементы представляют собой конструкцию, состоящую из верхних и нижних обшивок, крепежных отверстий для стыковки с переходными штырями регулярной части лопасти, светодиодов, электрических проводов, электрического разъема, противофлаттерных грузов, легких заполнителей. Способ заключается в следующем: вначале изготавливается регулярная часть пера лопасти с обязательным точным измерением выступающих частей, таких как переходные штыри и концевая часть лонжерона, а затем результаты замеров используются при изготовлении посадочных мест в многочисленных сменных концевых элементах, отличающихся друг от друга различной геометрией, весом, центровкой, с последующей сборкой регулярной части с любым из сменных концевых элементов при помощи разборного винтового соединения. Технический результат заключается в возможности получения различных аэродинамических характеристик на базе одной лопасти, повышении надежности и сокращении времени изготовления испытаний лопастей. 2 н. и 8 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к конструкции лопастей, в частности аэродинамических моделей воздушных винтов, предназначенных для испытаний в аэродинамических трубах.

При испытании в аэродинамических трубах перспективных образцов аэродинамических моделей воздушных винтов, в частности несущих винтов вертолетов, возникает несколько сложных проблем. Одна из этих проблем связана с проведением многочисленных поисковых экспериментов в определенные временные сроки, цель которых - определение наилучших аэродинамических характеристик всей лопасти путем изменения геометрических и динамических характеристик отдельных участков лопасти. Как правило, такие участки, которые внешне выглядят одинаково, могут отличаться друг от друга различной круткой, длиной хорды, весом, углом стреловидности, жесткостью. Другая проблема связана с обеспечением необходимого запаса прочности, равного не менее 4, что соответствует требованиям к объектам аэродинамического эксперимента. Третья проблема связана с получением управляемых жесткостных и весовых характеристик лопасти. Эти проблемы приводят к тому, что большое количество разных видов испытаний превращает процесс в длительную процедуру, связанную с изготовлением большого количества сложной и крупногабаритной технологической оснастки, а повышенный коэффициент запаса в испытываемых образцах предполагает использование в конструкции большого количества легких высокопрочных материалов.

Сегодня, чтобы реализовать изготовление всех запланированных вариантов конструкции, можно изготовить небольшое количество крупногабаритной оснастки для изготовления неизменяющихся элементов лопасти, а для изготовления сменных элементов изготовить достаточно большое количество мелкой оснастки. Далее, в конструкции аэродинамических моделей лопастей следует использовать различные высокопрочные полимерные композиционные материалы (ПКМ) и клееболтовые соединения. Изготовленные по этому принципу лопасти аэродинамической модели воздушного винта со сменными концевыми элементами становятся безопасными, так как имеют повышенный коэффициент запаса прочности и позволяют относительно недорого и быстро изменять свои геометрические и динамические характеристики в широком диапазоне геометрических величин в процессе аэродинамического эксперимента.

Сравнение представленной конструкции и способов изготовления проводилось с различными аналогами лопастей вертолетов.

Известна конструкция, такая как лопасть аэродинамической модели воздушного винта и способ ее изготовления (патент RU 2444716 C1 от 10.03.2012, МПК G01M 9/08), включающая обшивки с усилениями, носовые накладки, лонжерон, заполнители хвостовой секции, противофлаттерный груз.

Лопасть вертолета (патент US №5346367 от 13.09.1994, МПК B63H 1/26; B63H 6/06; B63H 7/02; F01D 5/13) включает лонжерон из ПКМ, хвостовой и центральный отсеки из сотопласта, обшивки из ПКМ, балансировочный груз.

Лопасть вертолета (патент US №4935277 от 19.06.1990, МПК B32B 3/26; B64C 11/06) включает в себя лонжерон из ПКМ, хвостовой и центральный отсеки из пенопласта, обшивки из ПКМ, продольные стрингеры из ПКМ, балансировочный груз, противоабразивную накладку.

Известна лопасть вертолета (патент US №5041182 от 20.08. 1991, МПК B29C 65/02), включающая в себя лонжерон, заполненный легким материалом, хвостовую секцию, включающую обшивки из ПКМ и заполнитель из пенопласта, балансировочный груз.

Лопасть вертолета (патент US №3967996 от 06.07.1976, МПК B29C 17/00; B29C 27/00; B64C 27/04) включает в себя лонжерон из ПКМ, обшивки из ПКМ, балансировочный груз, противоабразивную накладку, хвостовой заполнитель из сотопласта.

Известна лопасть (патент РФ №2230004 от 10.06.2004, МПК B64C 27/46), выполненная из ПКМ в виде полого лонжерона из ПКМ, с носовым грузом, хвостовой секцией и законцовкой.

Лопасть вертолета (патент US №4316701, от 23.02.1982 МПК B64C 27/46) содержит лонжерон из ПКМ, обшивки из ПКМ, балансировочный груз, абразивную накладку, хвостовой заполнитель из сотопласта.

Недостатками перечисленных конструкций являются: невозможность многократно изменять профиль лопасти в районе концевого элемента, невозможность управлять упругими и весовыми характеристиками лопасти, искусственно вводить лопасть во флаттер.

Наиболее близкой к разработанной лопасти аэродинамической модели является лопасть (патент US 6976829 B2 от 20.01.2005, МПК F01D 5/18) из композиционного материала, содержащая регулярную часть, состоящую из обшивок, лонжерона и заполнителя, сменный концевой элемент, состоящий из обшивок и заполнителя, носовую противоабразивную оковку.

Недостатками данной лопасти являются: невозможность менять различные концевые элементы без разрушения.

Наиболее близким к способу изготовления разработанной лопасти аэродинамической модели является способ, описанный в патенте US 6976829 B2 от 20.01.2005, МПК F01D 5/18. Согласно описанию способа изготавливается регулярная часть лопасти с лонжероном, выступающим из нее на определенное расстояние. Далее изготавливаются обшивки концевой части, носовая накладка, передний и задний заполнители концевой части и небольшой концевой лонжерон, который имеет внешнюю и внутреннюю поверхность. Внешняя поверхность концевого лонжерона соответствует внутренней поверхности обшивок и заполнителей концевой части в районе приклейки, а внутренняя поверхность соответствует наружной поверхности выступающего из регулярной части лопасти участка лонжерона. Для усиления места стыка концевой части с регулярной частью лопасти используется дополнительная носовая накладка, которая приклеивается одновременно и на регулярную часть и на концевую часть лопасти.

Недостатками данного способа изготовления являются: невозможность менять различные концевые элементы без разрушения носовой накладки, лонжерона концевой части, обшивок и заполнителя, так как все соединения производятся на клее. Для обеспечения плотного соединения концевой лонжерон должен быть отформован в специальной технологической оснастке. К недостаткам можно отнести то, что носовая накладка концевой части, приклеенная непосредственно на носовую часть регулярной части лопасти, искажает плавный профиль лопасти. К недостаткам относится отсутствие светодиодов и электрических проводов на концевой части лопасти.

Задача изобретения являются - проведение аэродинамических испытаний перспективных лопастей различной конфигурации и сложности без изготовления большого количества цельных лопастей для сокращения сроков их изготовления и испытания.

Технический результат заключается в возможности получения различных аэродинамических характеристик на базе одной лопасти, повышении надежности и сокращении времени изготовления и испытания лопастей.

Технический результат достигается тем, что в лопасти аэродинамической модели воздушного винта из композиционного материала, содержащей регулярную часть, состоящую из обшивок с носовыми накладками, лонжерона и вкладыша, и сменный концевой элемент, состоящий из обшивок и вкладыша, концевая часть лонжерона выполнена с небольшим занижением по высоте профиля лопасти, а регулярная часть в концевой зоне имеет несколько выступающих переходных штырей, причем обшивки регулярной части и сменного концевого элемента содержат платики с отверстиями, часть которых содержит резьбовые втулки, кроме того, профиль носовой зоны обшивок регулярной части выполнен с занижением, в которое установлены носовые накладки.

Технический результат достигается тем, что лонжерон содержит силовой узел и сборные вкладыши, позволяющие изменять упругие характеристики лонжерона.

Технический результат достигается также тем, что лопасть содержит электрические провода и светодиоды, а между регулярной частью лопасти и съемным концевым элементом установлен электрический разъем.

Технический результат достигается тем, что сменный концевой элемент может иметь различные веса и геометрическую форму, причем место стыковки регулярной части и сменного концевого элемента может иметь как плавный переход от одной поверхности к другой, так и ступенчатый.

Технический результат достигается тем, что в лопасти аэродинамической модели воздушного винта профиль носовой зоны обшивок сменного концевого элемента выполнен с занижением, в которое установлены носовые накладки.

Технический результат достигается тем, что крепежные штыри имеют различную форму в зависимости от местоположения и формы съемного концевого элемента, причем их толщина находится в пределах 0,25÷0,55 толщины профиля регулярной части, а ширина - 0,08÷2,5 хорды профиля лопасти в месте стыковки, и содержит на конце отверстие с металлической втулкой.

Технический результат достигается тем, что крепежные штыри с одного конца имеют утолщение в виде уклона-расширения, причем другой конец выполнен с постоянным сечением.

Технический результат достигается тем, что в способе изготовления лопасти, заключающемся в изготовлении обшивок регулярной части лопасти и сменных концевых элементов, вкладышей, противофлаттерных грузов регулярной части лопасти и сменного концевого элемента, лонжерона и носовых накладок регулярной части, по отдельности изготавливают элементы регулярной части лопасти и переходные штыри, затем скрепляют их в неразъемное соединение, причем в процессе формования верхней и нижней обшивок регулярной части лопасти и сменных концевых элементов на их внутренних поверхностях одновременно из того же материала формуют технологические платики с последующим фрезерованием в отформованных платиках коробчатых площадок, после чего проводят точное измерение линейных и угловых размеров базовых поверхностей переходных штырей и концевой части лонжерона относительно внешней поверхности регулярной части лопасти, полученные величины замеров используют для создания стыковочных поверхностей на технологических платиках концевых сменных элементов, а носовую часть обшивок регулярной части выполняют с занижением под носовые накладки.

Технический результат достигается тем, что в процессе формования на наружных поверхностях обшивок сменных концевых элементов выполняют конические углубления под крепежный винт и резьбовую втулку, а носовую часть обшивок сменных концевых элементов выполняют с занижением под носовые накладки.

Технический результат достигается тем, что в лопасти укладывают электрические провода и светодиоды, а между регулярной частью лопасти и съемным концевым элементом устанавливают электрический разъем.

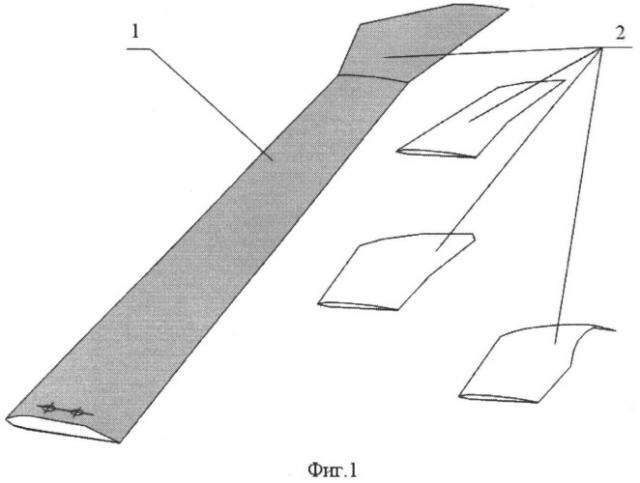

Фиг.1 Общий вид лопасти со сменными концевыми элементами.

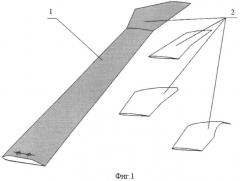

Фиг.2 Принципиальная схема крепления концевых элементов на регулярной части лопасти.

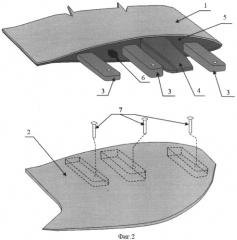

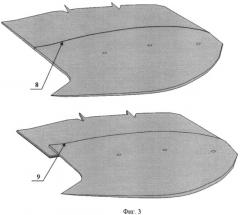

Фиг.3 Варианты плавного и ступенчатого переходов от регулярной части лопасти к сменному концевому элементу.

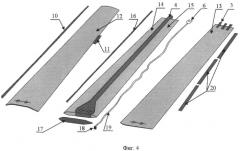

Фиг.4 Состав основных элементов регулярной части лопасти.

Фиг.5 Принципиальная конструкция сменного концевого элемента.

Фиг.6 Типовая схема фиксации сменного концевого элемента с переходным штырем.

Фиг.7 Общая конструкция лонжерона.

Фиг.8 Сечение лопасти в комлевой части.

Фиг.9 Сечение лопасти в средней части.

Фиг.10 Схема изготовления обшивок регулярной части лопасти.

Фиг.11 Схема базирования переходного штыря на обшивке регулярной части лопасти.

Фиг.12 Схема изготовления обшивок сменных концевых элементов.

Фиг.13 Сечение концевого элемента в районе фиксации с переходными штырями.

Фиг.14 Схема соединения переходного штыря с концевым элементом, имеющим малую толщину профиля.

Лопасть аэродинамической модели воздушного винта состоит из регулярной части 1 и установленного на нее сменного концевого элемента 2 (Фиг.1). Для установки концевого элемента 2 на конце регулярной части 1 лопасти имеются переходные штыри 3, небольшая часть лонжерона 4, место стыковки 5, электрический разъем 6 (Фиг.2). Сменные концевые элементы 2 соединяются с регулярной частью 1 лопасти и закрепляются с помощью винтов 7. Регулярная часть пера лопасти имеет постоянный вес и геометрическую форму, в то время как сменные концевые элементы могут иметь различные веса и геометрическую форму в зависимости от исследуемых вариантов лопасти. Место стыковки у регулярной части и сменного концевого элемента может обеспечивать как плавный переход 8 от одной поверхности к другой, так и ступенчатый 9 (Фиг.3).

Регулярная часть лопасти включает в себя: лонжерон 4, носовую многосекционную накладку 10, триммерную пластину 11, верхнюю обшивку 12, нижнюю обшивку 13, заполнитель носовой части 14, заполнитель хвостовой секции 15, противофлаттерные грузы 16, концевую нервюру 17 с микровыключателем 18, электрические провода 19, электрический разъем 6, грузы, провоцирующие флаттер 20 (Фиг.4). Триммерная пластина является необязательным элементом конструкции лопасти.

Сменные концевые элементы в свою очередь представляют собой конструкцию, состоящую из: верхних 21 и нижних 22 обшивок, с носовыми накладками и крепежными отверстиями 23 для стыковки с переходными штырями 3 регулярной части лопасти, светодиодов 24, электрических проводов 25, электрического разъема 26, противофлаттерных грузов 27, легких заполнителей 28 (Фиг.5). Крепежные отверстия 23 выполняются в специальных платиках 29, отформованных как целое с обшивками. Сменные концевые элементы могут выполняться как с носовыми накладками, так и без них в зависимости от геометрической формы, определяемой поставленной задачей.

Для надежного закрепления концевых элементов используется винтовое соединение, включающее в себя металлические винты 7, гладкие втулки 30, запрессованные на клее в переходных штырях 3 регулярной части 1, и резьбовые втулки 31, запрессованные в платики 29 нижней обшивки концевых элементов (Фиг.6). После каждого испытания сменные концевые элементы могут сниматься для замены или доработки, а затем многократно повторно устанавливаться на прежнее место регулярной части пера лопасти.

Лонжерон 4 с заданными жесткостными и весовыми характеристиками собран на клее из нескольких элементов (Фиг.7). Однонаправленные предварительно растянутые слои 32 высокопрочного ПКМ, например стеклопластика, огибают в комлевой части силовой узел 33 таким образом, чтобы внешняя поверхность слоев 32 образовала контур, соответствующий обшивкам пера лопасти в комлевой зоне. Для этого на внешней стороне силового узла 33 отфрезерована канавка соответствующей формы. Количество однонаправленных слоев 32 рассчитывается из условия выдерживания необходимого запаса прочности центробежной нагрузки, возникающей в процессе вращения лопасти воздушного винта. Силовой узел 33 фрезеруется из высокопрочного полимерного композиционного материала таким образом, чтобы верхняя и нижняя поверхности соответствовали внутренней поверхности обшивок лопасти, а размер крепежных отверстий соответствовал необходимой прочности соединения с втулкой воздушного винта (Фиг.8).

В пространство между верхними и нижними однонаправленными слоями 32 лонжерона 4 вклеиваются вкладыши 34 и 35 из отвержденного полимерного композиционного материала, которые воспринимают нагрузки лопасти на кручение и изгиб. Внутри каждого вкладыша закреплены на клее заполнители 36 из легкого вспененного полимерного материала. Заполнители 36 в процессе прессового формования вкладышей 34 и 35 выполняют функцию упругого пуансона, передающего равномерное давление на весь объем полимерного композиционного материала, из которого изготовлены вкладыши 34 и 35. Благодаря равномерному давлению со стороны заполнителей 36 вкладыши 34 и 35 получаются легкими, прочными и имеют требуемые характеристики по жесткости и упругости. Изменяя толщину вкладышей 34 и 35 на этапе сборки лонжерона, изменяют местоположение оси жесткости лонжерона и положение оси жесткости всего пера лопасти.

Для дополнительного увеличения прочности крепежных отверстий комлевой зоны в силовом узле 33 установлены металлические втулки 37 (Фиг.9).

Изменение положения центра тяжести лопасти можно достичь установкой на задней кромке регулярной части лопасти грузов 20, провоцирующих флаттер. Этими грузами можно изменить и местоположение оси жесткости лопасти.

Концевая часть лонжерона представляет собой небольшой участок, выступающий за границу регулярной части на длину, достаточную для того, чтобы соединиться с внутренним профилем съемной концевой части, при условии, что поверхность внутреннего пространства в районе лонжерона одинаковая для всех вариантов съемных концевых частей. В том случае, когда поверхность концевой части лонжерона не соответствует внутренней поверхности съемных концевых частей, то концевая часть лонжерона выполняется с небольшим занижением по высоте профиля лопасти, а внутри каждого съемного концевого элемента выполняются платики 29, обеспечивающие стыковку лонжерона и съемного концевого элемента. Как правило, платики 29 выполняются в процессе формования обшивок концевых съемных элементов из того же тканного полимерного композиционного материала, что используется в обшивках, а после формования платики дорабатываются фрезерованием, чтобы обеспечить плотное соединение обшивок с концевой частью лонжерона.

Поперечное сечение переходных штырей 3 может быть различным в зависимости от кривизны профиля места стыковки. Та часть переходных штырей, которая соединяется с посадочными гнездами съемных концевых элементов, выполняется с постоянным сечением и имеет сквозное отверстие, куда запрессовывается металлическая цилиндрическая втулка 30. Для надежного крепления сменных концевых элементов используют толщину переходных штырей в диапазоне от 0,25 до 0,65 толщины профиля лопасти в данном сечении, а ширину штыря выбирают из расчета 0,08-0,25 хорды профиля.

Способ изготовления лопасти аэродинамической модели воздушного винта со сменными концевыми элементами выполняется в определенной последовательности. Вначале по отдельности изготавливаются элементы регулярной части лопасти и переходные штыри, затем они скрепляются в неразъемное соединение. После этого производятся точные замеры выступающих переходных штырей, установленных в регулярной части пера лопасти, и только после этого с учетом реальных посадочных размеров изготавливаются сменные концевые элементы.

В процессе изготовления верхних и нижних обшивок регулярной части в концевой зоне внутренней поверхности обшивок производится формование платиков 38 из того же тканного полимерного композиционного материала, что используется в обшивках. Размеры и количество платиков определяется в зависимости от нагрузок, возникающих в результате вращения лопасти, а также от размеров съемных концевых элементов. После формования в матрице 39 платиков 38 совместно с обшивками платики подвергаются дополнительному фрезерованию, для получения коробчатых площадок 40 под переходные штыри 3 (Фиг.10). Крепежные штыри 3 с одного конца имеют утолщенную часть 41 в виде уклона-расширения, а другой конец выполнен с постоянным сечением (Фиг.11).

На площадки 40 вклеиваются переходные штыри 3 таким образом, чтобы получилось неразъемное соединение концевой части лопасти после приклейки лонжерона, заполнителя свободного пространства и склейки верхней обшивки с нижней. В процессе формования обшивок регулярной части носовую часть выполняют с занижением под носовые накладки.

В процессе изготовления верхних и нижних обшивок сменных концевых элементов на внутренней поверхности обшивок производится формование платиков 29 из того же тканного полимерного композиционного материала, что используется в обшивках. Размеры и количество платиков 29 определяется в зависимости от нагрузок, возникающих в результате вращения лопасти и геометрии сменных концевых элементов. Для обеспечения более прочного места под установку крепежных винтов в верхних обшивках 21 в процессе их формования выполняются технологические углубления, соответствующие геометрии нижней части головки крепежного винта. В нижних обшивках выполняются технологические углубления, соответствующие геометрии конического ободка крепежной втулки. Для этого в матрице 42 обрабатываются отверстия, куда перед укладкой заготовок на обшивки из ткани, пропитанной связующим, устанавливаются технологические вкладыши 43 в виде пальцев, имеющих головку с поверхностью, аналогичной поверхности головки винта 7 или резьбовой крепежной втулки 31. Технологические вкладыши 43 позволяют сформировать точные технологические углубления на наружной стороне обшивок. Благодаря отформованным технологическим углублениям не разрушаются обшивки 21 и 22 под конической головкой винта 7 и резьбовой крепежной втулки 31 и тем самым обеспечивается большая прочность обшивок. Также благодаря отформованным технологическим углублениям обеспечивается потайное фиксирование головок крепежных винтов 7, что способствует лучшей аэродинамике сменного концевого элемента.

После формования в матрице 42 платиков 29 они подвергаются дополнительному фрезерованию, для получения коробчатых площадок 44 под переходные штыри 3 (Фиг.12). На площадках 44 нижней обшивки 22 сменных концевых элементов сверлятся отверстия, куда вклеиваются крепежные втулки 31. При этом центр отверстия втулки 31 совпадает с центром отформованного технологического углубления на внешней стороне нижней обшивки 22. Нижняя часть крепежных втулок 31 имеет конический ободок, соответствующий геометрии углубления в обшивке. Благодаря необходимой площади конического ободка и точной установке по внешней поверхности втулок обеспечивается надежное клеевое соединение втулки 31 и обшивки 22 сменного концевого элемента для стыковки с регулярной частью лопасти. В процессе формования носовую часть обшивок могут выполнять с занижением под носовые накладки в зависимости от геометрической формы сменного концевого элемента.

Заполнение свободного пространства съемного концевого элемента выполняется легким полимерным материалом 28, который сначала фрезеруется на станке с числовым программным управлением, а затем приклеивается к обшивкам 21 и 22 таким образом, чтобы получилось неразъемное соединение (Фиг.13). В заполнителе 28 фрезеруется канал 45, куда укладываются электрические провода 25 для подвода электрического тока к светодиоду 24. Завершает сборку съемного концевого элемента приклейка носовой накладки 46 на специальное занижение в обшивках 21 и 22. Для стыковки съемного концевого элемента, имеющего толщину профиля, например в хвостовой части, равную толщине переходного штыря, применяется соединение, изображенное на Фиг.14.

Таким образом, разработанная конструкция лопасти со сменными концевыми элементами и предложенный способ изготовления позволяют реализовать лопасть аэродинамической модели воздушного винта с различными сменными концевыми элементами, имеющими в соединении необходимый коэффициент запаса прочности, а также обеспечить возможность изменения весовых и жесткостных характеристик модели воздушного винта. Это позволяет сократить сроки и стоимость изготовления лопастей самой различной конфигурации и сложности, а также повысить их надежность при испытаниях в аэродинамических трубах.

1. Лопасть аэродинамической модели воздушного винта из полимерного композиционного материала, содержащая регулярную часть, состоящую из обшивок с носовыми накладками, лонжерона и вкладыша, и сменный концевой элемент, состоящий из обшивок и вкладыша, отличающаяся тем, что концевая часть лонжерона выполнена с небольшим занижением по высоте профиля лопасти, а регулярная часть в концевой зоне имеет несколько выступающих переходных штырей, причем обшивки регулярной части и сменного концевого элемента содержат платики с отверстиями, часть которых имеет резьбовые втулки, кроме того, профиль носовой зоны обшивок регулярной части выполнен с занижением, в которое установлены носовые накладки.

2. Лопасть аэродинамической модели воздушного винта по п.1, отличающаяся тем, что лонжерон содержит силовой узел и сборные вкладыши.

3. Лопасть аэродинамической модели воздушного винта по п.1, отличающаяся тем, что лопасть содержит электрические провода и светодиоды, а между регулярной частью лопасти и съемным концевым элементом установлен электрический разъем.

4. Лопасть аэродинамической модели воздушного винта по п.1, отличающаяся тем, что сменный концевой элемент может иметь различные веса и геометрическую форму, причем место стыковки регулярной части и сменного концевого элемента может иметь как плавный переход от одной поверхности к другой, так и ступенчатый.

5. Лопасть аэродинамической модели воздушного винта по п.1, отличающаяся тем, что профиль носовой зоны обшивок сменного концевого элемента выполнен с занижением, в которое установлены носовые накладки.

6. Лопасть аэродинамической модели воздушного винта по п.1, отличающаяся тем, что крепежные штыри имеют различную форму в зависимости от местоположения и формы съемного концевого элемента, причем их толщина находится в пределах 0,25÷0,65 толщины профиля регулярной части, а ширина - 0,08÷0,25 хорды профиля лопасти в месте стыковки, и содержит на конце отверстие с металлической втулкой.

7. Лопасть аэродинамической модели воздушного винта по п.5, отличающаяся тем, что крепежные штыри с одного конца имеют утолщение в виде уклона-расширения, причем другой конец выполнен с постоянным сечением.

8. Способ изготовления лопасти модели воздушного винта из полимерного композиционного материала, заключающийся в изготовлении обшивок, вкладышей, противофлаттерных грузов регулярной части лопасти и сменного концевого элемента, лонжерона и носовых накладок регулярной части, отличающийся тем, что по отдельности изготавливают элементы регулярной части лопасти и переходные штыри, затем скрепляют их в неразъемное соединение, причем в процессе формования верхней и нижней обшивок регулярной части лопасти и сменных концевых элементов на их внутренних поверхностях одновременно из того же материала формуют платики с последующим фрезерованием в отформованных платиках коробчатых площадок, после чего проводят точное измерение линейных и угловых размеров базовых поверхностей переходных штырей и концевой части лонжерона относительно внешней поверхности регулярной части лопасти, полученные величины замеров используют для создания стыковочных поверхностей на платиках концевых сменных элементов, а носовую часть обшивок регулярной части выполняют с занижением под носовые накладки.

9. Способ изготовления лопасти по п.8, отличающийся тем, что в процессе формования на наружных поверхностях обшивок сменных концевых элементов выполняют конические углубления под крепежный винт и резьбовую втулку, а носовую часть обшивок сменных концевых элементов выполняют с занижением под носовые накладки.

10. Способ изготовления лопасти по п.8, отличающийся тем, что в лопасти укладывают электрические провода и светодиоды, а между регулярной частью лопасти и съемным концевым элементом устанавливают электрический разъем.