Способ изготовления теплоизоляционного стеклопакета

Иллюстрации

Показать всеИзобретение относится к способу изготовления теплоизоляционного стеклопакета, содержащего пластиковую прокладку, в соответствии с которым две параллельные друг другу стеклянные панели размещают на заданном расстоянии друг от друга путем выполнения следующих действий: формируют композитную полоску путем совмещенной во времени и пространстве экструзии по меньшей мере двух пластиковых частей полоски на первую стеклянную панель вдоль края указанной стеклянной панели, причем первая часть полоски изготовлена из клейкого первого уплотняющего компаунда с включением связывающего влагу материала, причем вторая часть полоски изготовлена из клейкого отверждаемого второго уплотняющего компаунда, при этом обеспечивая взаимное прилегание начала и конца композитной полоски с образованием тем самым рамки; экструзию на первую стеклянную панель первой части полоски с заранее заданной первой толщиной, превышающей указанное заданное расстояние; экструзию на первую стеклянную панель второй части полоски с заранее заданной второй толщиной, превышающей указанное заданное расстояние; расположение частей полоски бок о бок и с непосредственным примыканием друг к другу в композитной полоске, причем первую часть полоски размещают внутри рамки, образованной второй частью полоски; соединяют первую стеклянную панель со второй стеклянной панелью так, чтобы композитная полоска была расположена между двумя стеклянными панелями и соединяла указанные панели друг с другом, удерживая при этом указанные панели на расстоянии друг от друга. Обеспечивается повышение эффективности изготовления теплоизоляционного стеклопакета. 2 н. и 22 з.п. ф-лы, 21 ил.

Реферат

Изобретение относится к способу изготовления теплоизоляционного стеклопакета, содержащего пластиковую прокладку, в соответствии с которым две параллельные друг другу стеклянные панели размещают на заданном расстоянии друг от друга.

Аналогичный способ известен из DE 35 39 877 А1. В соответствии с известным способом, для изготовления теплоизоляционного стеклопакета можно соединить вместе две стеклянные панели, инжектировав в пространство между ними полоску двухслойного композита, выполненного из двух разных материалов, причем расстояние между панелями удерживают постоянным по всей длине кромки стеклянной панели. Каждая из двух соединенных друг с другом частей полоски простирается от одной стеклянной панели до другой стеклянной панели. То есть полоска содержит внутреннюю полоску с поверхностью, обращенной внутрь теплоизоляционного стеклопакета, и внешнюю полоску с поверхностью, обращенной к наружному воздуху. Одна из двух указанных частей полоски выполнена из материала, в основном обеспечивающего необходимое прочное соединение двух стеклянных панелей (главным образом из затвердевающего двухкомпонентного клеящего вещества, в частности из тиокола), при этом другую часть полоски используют для обеспечения водо- и паронепроницаемости теплоизоляционного стеклопакета, и изготавливают, например из полиизобутилена. Внутренняя часть полоски дополнительно содержит гранулированный или порошкообразный осушающий агент, в частности молекулярные сита, способный связывать влагу, находящуюся во внутренней части теплоизоляционного стеклопакета.

В соответствии с описанием DE 35 39 877 А1, композитную полоску изготавливают посредством сопла с двумя расположенными близко друг к другу отверстиями, к которым по отдельным подающим каналам подводят разные материалы, или посредством сопла с одним отверстием, к которому подсоединены два подающих канала для подвода двух разных материалов. В соответствии с описанием DE 35 39 877 А1, в обоих случаях сопло опускают в пространство между двумя параллельными стеклянными панелями, расположенными на определенном расстоянии друг от друга, и ориентируют отверстие против направления движения сопла.

Кроме того, в DE 35 39 877 А1 раскрыт манипулятор, посредством которого сопло и пару стеклянных панелей перемещают относительно друг друга. Это горизонтальный конвейер, перемещающий пару стеклянных панелей в вертикальном положении, удерживая их на заданном расстоянии. Сопло, перемещаемое параллельно плоскости движения панели, перпендикулярно направлению движения конвейера, и поворачиваемое с шагом 90 градусов вокруг оси, вертикальной к плоскости движения панели, закреплено на горизонтальном конвейере.

Инжекцию композитной полоски начинают с угла прямоугольной стеклянной панели и заканчивают на том же углу. По достижении трех остальных углов сопло каждый раз поворачивают на 90°. При инжекции полоски вдоль двух краев стеклопакета, параллельных направлению перемещения, сопло находится в состоянии покоя, в то время как пару стеклянных панелей перемещают по горизонтальному конвейеру. При инжекции полоски вдоль двух краев стеклопакета, перпендикулярных направлению перемещения, в состоянии покоя находится пара стеклянных панелей, при этом происходит перемещение сопла.

Особо критичным местом в уплотнении теплоизолированного стеклопакета является угол расположения начала и конца композитной полоски.

Необходимое для обеспечения водо- и паронепроницаемости закрытие неизбежного стыка между двумя углами полосками выполнить нелегко, особенно в стеклянных панелях с закругленным контуром или контуром, имеющим другое отклонение от прямоугольной формы.

В WO 91/06740 предложено решение, позволяющее улучшить уплотнительное соединение между началом и концом композитной полоски, экструдированной между двумя удерживаемыми на расстоянии стеклянными панелями.

Из-за технологических сложностей способы и устройства для изготовления теплоизолированных стеклопакетов путем экструзии композитной полоски между двумя параллельными стеклянными панелями, расположенными на расстоянии друг от друга, с использованием композитной полоски в качестве прокладки и для уплотнения теплоизоляционного стеклопакета, не получили практического применения.

На практике применяют способ, раскрытый в WO 96/09456 А2, согласно которому пластиковую полоску, в частности на основе полиизобутилена с включениями порошкового или гранулированного осушающего агента, наносят на стеклянную панель, перемещая сопло вдоль края стеклянной панели вокруг указанной стеклянной панели, причем полоску, выходящую из сопла, наносят на стеклянную панель таким образом, чтобы обеспечить взаимное прилегание начала и конца полоски. Стеклянную панель, изготовленную таким способом, соединяют с другой стеклянной панелью, образуя теплоизолированный стеклопакет, в котором полоска из пластикового материала приклеена к обеим стеклянным панелям. При этом поверхность прилегания между началом и концом полоски ориентирована наклонно к продольному направлению полоски от одной стеклянной панели к другой, и к ней прилагают прижимающее давление при прессовании теплоизоляционного стеклопакета до заданного размера. Как известно, при изготовлении теплоизоляционного стеклопакета с металлическим прокладками остающийся краевой стык впоследствии уплотняют с использованием связующего уплотнительного компаунда, например тиокола. Тиокол представляет собой полисульфид. При схватывании инжектированного в стык уплотнительного компаунда он обеспечивает прочное соединение между двумя стеклянными панелями теплоизоляционного стеклопакета. До этого момента термопластичный уплотнительный компаунд с включением осушающего агента выполняет одновременно и функцию прокладки.

Варианты усовершенствования способа, описанного в WO 96/09456 А2, раскрыты в ЕР 0 823 318 В1 и в ЕР 0 823 531 В1. Теплоизоляционные стеклопакеты, изготовленные в соответствии с указанным способом, известны как стеклопакеты марки TPS® или TPS-стеклопакеты.

По прошествии 15 лет, в настоящем изобретении предложено решение, способствующее значительному прогрессу в изготовлении теплоизоляционных TPS-стеклопакетов. Прогресс достигнут за счет способа, охарактеризованного признаками согласно п.1 формулы изобретения. Предпочтительные усовершенствования изобретения являются предметом зависимых пунктов формулы.

В соответствии с изобретением, теплоизоляционный стеклопакет, содержащий пластиковую прокладку и две параллельные стеклянные панели, расположенные на заданном расстоянии друг от друга, изготавливают следующим образом:

формируют композитную полоску путем совмещенной во времени и пространстве экструзии по меньшей мере двух пластиковых частей полоски на первую стеклянную панель вдоль края указанной стеклянной панели, причем первая часть полоски изготовлена из клейкого первого уплотняющего компаунда с включением связывающего влагу материала, причем вторая часть полоски содержит клейкий отверждаемый второй уплотняющий компаунд. При этом обеспечивают:

взаимное прилегание начала и конца композитной полоски с образованием тем самым рамки;

экструзию первой части полоски на стеклянную панель с получением заранее заданной первой толщины, превышающей указанное заданное расстояние, и экструзию второй части полоски с получением заранее заданной второй толщины, превышающей указанное заданное расстояние;

расположение указанных частей полоски бок о бок и с непосредственным примыканием друг к другу в композитной полоске, причем первую часть полоски размещают внутри рамки, образованной второй частью полоски.

Изобретение позволяет получить следующие важные преимущества:

- в отличие от обычного способа изготовления теплоизоляционного TPS-стеклопакета, на первую стеклянную панель помещают не просто одну полоску из термопластического компаунда с включением связывающего влагу материала для последующего соединения со второй стеклянной панелью и образования тем самым теплоизоляционного стеклопакета, который затем необходимо уплотнить посредством связывающего второго уплотняющего компаунда; в соответствии с заявленным изобретением на первую стеклянную панель наносят композитную полоску, содержащую первую часть полоски, изготовленную из клейкого первого уплотняющего компаунда с включением связывающего влагу материала, и вторую часть полоски, изготовленную из клейкого отверждаемого второго уплотняющего компаунда - это позволяет исключить отдельный процесс уплотнения, который при изготовлении обычных теплоизоляционных стеклопакетов предусматривает, что связующий второй уплотняющий компаунд вводят в стыковое соединение теплоизоляционного стеклопакета только после соединения двух стеклянных панелей для образования стеклопакета;

- не требуется использование уплотнительной установки, являющейся наиболее дорогостоящей установкой в обычной производственной линии для изготовления TPS-стеклопакетов; при этом для осуществления заявленного способа также необходимы устройства, обеспечивающие очистку и подачу связующего второго уплотняющего компаунда;

- производственная линия для изготовления теплоизоляционного стекла не требует площади под размещение уплотнительной установки;

- первый и второй уплотняющий компаунд наносят при выполнении одной технологической операции;

- даже до соединения двух стеклянных панелей для образования теплоизоляционного стеклопакета композитная полоска отличается большей механической устойчивостью по сравнению с обычной TPS-полоской, содержащей только термопластичный первый уплотняющий компаунд с включением связывающего влагу материала, поскольку две части композитной полоски обеспечивают друг другу взаимную опору; таким образом заявленный способ позволяет изготавливать теплоизоляционный стеклопакет, в котором расстояние между двумя противоположными стеклянными панелями будет больше, чем в обычном теплоизоляционном TPS-стеклопакете - в стеклопакете, изготовленном в соответствии с изобретением, расстояние между противоположными стеклянными панелями может превышать 20 мм, что обеспечит лучшую теплоизоляцию по сравнению с обычными теплоизоляционными TPS-стеклопакетами;

- отверждаемый уплотняющий компаунд, содержащий два компонента, можно наносить на стеклянную панель при низкой температуре, как и термопластический первый уплотняющий компаунд, выполненный с включением связывающего влагу материала - таким образом в композитной полоске обеспечена температурная компенсация, при которой вначале первая часть полоски охлаждается быстрее и тем самым приобретает устойчивость, в то время как второй уплотняющий компаунд быстрее отвердевает; в сочетании это приводит к быстрому получению механически устойчивой композитной полоски, что дает преимущество с точки зрения получения больших расстояний между стеклянными панелями теплоизоляционного стеклопакета;

- в соответствии с заявленным способом, изготовление теплоизоляционного стеклопакета, содержащего пластиковую прокладку, является более экономичным, чем прежде;

- соединение краев теплоизоляционного стеклопакета, изготовленного в соответствии с заявленным способом, не содержит металлической прокладки, являющейся причиной нежелательного эффекта теплового моста в обычных теплоизоляционных стеклопакетах;

- заявленный способ применим для использования отверждаемых вторых уплотняющих компаундов различного типа, в том числе компаундов с поперечными связями: помимо тиокола, наиболее используемого в настоящее время, в качестве второго уплотняющего компаунда можно использовать и полиуретан, силикон или реактивный термоклей, в частности реактивный термоклей на основе бутила; в качестве реактивного компонента термоклея пригоден изоцианат, например, содержащийся в термоклее в виде форполимера и образующий при реакции поперечную связь с мигрирующей влагой: в частности, для решения задач изобретения в качестве первого уплотняющего компаунда подходит компаунд на основе полиизобутилена с включением порошкового сушильного агента, при этом предпочтительно, чтобы первый уплотняющий компаунд содержал реактив, то есть компонент с поперечной связью, причем предпочтительно, чтобы он имел массовую долю 30% или немного больше 30% - при этом в первом уплотняющем компаунде степень поперечной связанности должна быть меньше, чем во втором уплотняющем компаунде.

Предпочтительно, чтобы композитная полоска была образована в точности двумя частями. При этом предусмотрена и возможность размещения между первой и второй частями, образующими полоску, диффузионной перегородки. Диффузионная перегородка между первой и второй частями полоски позволяет использовать материалы, которые являются оптимальными с точки зрения осуществления основной функции каждой из частей: уплотнение теплоизоляционного стеклопакета в случае первой части полоски и обеспечение прочного соединения между стеклянными панелями теплоизоляционного стеклопакета в случае второй части полоски, но которые не являются совместимыми для непосредственного контакта друг с другом. В качестве диффузной перегородки можно использовать третью часть полоски, изготовленную из третьего пластикового компаунда, совместимого и с первым, и со вторым пластиковыми компаундами, и формируемого между первой и второй частями полоски путем совместной экструзии.

Заданное расстояние между стеклянными панелями теплоизоляционного стеклопакета, изготовленного в соответствии с изобретением, обеспечивают путем прессования стеклопакета. Одновременно таким образом улучшают уплотнение стеклопакета. В результате прессования происходит сжатие композитной полоски. Чтобы предотвратить увеличение давления в стекле заполнения теплоизоляционного стеклопакета, перед соединением двух стеклянных панелей в стеклопакет одну из указанных панелей предпочтительно отогнуть на одном из углов от расположенной напротив другой стеклянной панели и удерживать ее в отогнутом положении во время соединения и прессования таким образом, чтобы сохранялся зазор между композитной полоской и отогнутой стеклянной панелью. Такой зазор позволит скомпенсировать давление. Отгибание можно отменить, полностью закрыв тем самым стеклопакет, только по достижении заданного расстояния между двумя стеклянными панелями на удалении от места отгибания. В качестве газа для заполнения теплоизоляционного стеклопакета можно использовать воздух или газ тяжелее воздуха, например аргон.

В предпочтительном варианте полоски, представляющие собой части композитной полоски, экструдируют одновременно, то есть с одновременным началом и окончанием экструзии частей композитной полоски. Это облегчает управление процессом экструзии и перемещением одного или нескольких экструзионных сопел вдоль общего края первой стеклянной панели, в частности вдоль участка в области углов или изогнутых краевых частей стеклянной панели. При наличии нескольких сопел для экструзии частей композитной полоски предпочтительно обеспечить совместное перемещение сопел относительно первой стеклянной панели, в частности, расположив сопла на общей подставке, поскольку так проще всего осуществлять перемещение. Под перемещением сопла относительно первой стеклянной панели понимается не только перемещение сопла вдоль неподвижной панели, но и перемещение панели относительного неподвижного сопла. Относительное перемещение сопла и стеклянной панели может одновременно содержать как перемещение стеклянной панели, так и перемещение сопла, в частности в случае стеклянных панели с изогнутыми краевыми участками.

Для экструзии частей композитной полоски можно и целесообразно использовать многосопловую насадку с несколькими входами под различные пластиковые компаунды. Такое решение является более предпочтительным по сравнению с вариантом, предусматривающим, что для экструзии частей полоски используют несколько сопел. Отдельные каналы проходят между входами первого, второго и, при наличии, третьего уплотняющего компаунда и одним общим выходным отверстием или несколькими расположенными рядом друг с другом выходными отверстиями сопла. Каждый из вариантов обладает своими достоинствами. Многосопловая насадка с одним выходным отверстием имеет более простую конструкцию и упрощает соединение полосок, образующих композитную полоску, которое по возможности должно проходить непрерывно. Использование же многосопловой насадки с несколькими соседними выходными отверстиями дает возможность независимой регулировки разных полосок, представляющих собой части композитной полоски, в частности посредством заслонок, изменяющих поперечное сечение выходных отверстий. При использовании же сопла с одним выходным отверстием можно менять сечение отверстия сопла посредством одной заслонки под композитную полоску в целом, управляя таким образом процессом экструзии. Кроме того, при использовании сопла с одним выходным отверстием его эксплуатационное сечение можно регулировать и посредством двух заслонок, установленных рядом друг с другом с возможностью независимой регулировки, что даст возможность независимого изменения двух частей, образующих композитную полоску, под влиянием экструзии.

В общем случае пластиковые компаунды, используемые для первой и второй частей полоски, имеют различные температуры переработки. Поэтому целесообразно направлять их к выходным отверстиям по отдельным каналам или, при наличии лишь одного выходного отверстия, только к общему выходному отверстию по отдельным каналам. При использовании многосопловой насадки предпочтительно принять меры по предотвращению теплопередачи между каналами, идущими от входов к соответствующим выходному отверстию/отверстиям, для поддержания тем самым требуемой температуры переработки на пути к выходному отверстию. В качестве таких мер можно, например, выполнить перегородки между каналами из пластика с плохой теплопроводностью и/или уменьшать проводящие тепло массивные поперечные участки между каналами за счет проточек, выполненных в корпусе сопла, или за счет открытых воздуху участков или просветов.

Предпочтительно использовать сопло или соответственно многосопловую насадку с изменяемым поперечным сечением выходного отверстия, регулируя поперечное сечение выходного отверстия в течение некоторого времени в начале процесса экструзии и в течение некоторого времени в конце процесса экструзии таким образом, чтобы толщина соответственно композитной полоски или составляющих ее полосок, выходящих соответственно из сопла или из многосопловой насадки, сначала увеличивалась на участке L с нуля или с минимального значения до заданного значения, и в конце процесса экструзии комплементарно уменьшалась на том же участке L с заданного значения толщины до нуля, что обеспечит на указанном участке соединение внахлест начала и конца композитной полоски или составляющих ее полосок. Такое решение обеспечивает оптимальное уплотнение между началом и концом составной полоски, которое дополнительно улучшается в процессе последующего прессования, поскольку поверхности прилегания между началом и концом композитной полоски или соответственно частей композитной полоски прижаты друг на друга. Более подробно данный предпочтительный вариант усовершенствования изобретения раскрыт в документе WO 96/09456. Содержание документа WO 96/09456 А2 включено в материалы настоящей заявки посредством ссылки.

Кроме того, предпочтительно нанести на первую стеклянную панель, посредством сопла или многосопловой насадки, пленку соответствующего пластикового компаунда до того, как толщина композитной полоски или ее частей, выходящих соответственно из сопла или многосопловой насадки, достигнет заданного значения в соответствии с вышеуказанным усовершенствованным вариантом изобретения (см. п.16 формулы). Такая пленка исключает риск появления небольшого разуплотнения, которое в противном случае могло бы возникнуть в начале поверхности прилегания композитной полоски или составляющих ее частей, где имеется некоторый наклонный подъем. Пленка должна быть очень тонкой, предпочтительно не толще 0,3 мм, и предпочтительно не длиннее нескольких сантиметров. Наиболее предпочтительно использовать пленку толщиной от 0,1 до 0,2 мм. Подробности, касающиеся преимуществ использования указанной пленки и наиболее простой способ ее изготовления, раскрыты в документе ЕР 0 823 531 В1, содержание которого включено в материалы настоящей заявки посредством ссылки.

Особенно целесообразным является дополнительное усовершенствование изобретения, относящееся к взаимному смещению в продольном направлении композитной полоски участков L соединения внахлест начала и конца отдельных полосок, являющихся частями композитной полоски. В этом случае поверхность прилегания между началом и концом первой части полоски не выровнена с поверхностью прилегания между началом и концом второй части полоски. Влага, которая в неблагоприятном случае может распространяться вдоль поверхности прилегания между началом и концом второй части полоски, будет ограничена массивной перегородкой первой части полоски, содержащей связывающий влагу материал, но не сможет попасть на поверхность прилегания между началом и концом первой части полоски.

В то время как поверхности прилегания между началом и концом частей композитной полоски в предпочтительном варианте смещены относительно друг друга, начало пленок, изготовленных из пластиковых компаундов, предпочтительно находится в одном и том же месте периметра стеклянной панели так, чтобы можно было одновременно начинать нанесение пленок и перемещение предназначенных для этого сопел или соответственно многосопловой насадки. Таким образом, для получения взаимного смещения поверхностей прилегания между началом и концом частей полоски, предпочтительно предусмотреть наличие двух расположенных рядом друг с другом заслонок, управляющих поперечными сечениями отверстий под две части полоски с соблюдением соответствующего временного сдвига.

Части полоски можно экструдировать на первую стеклянную панель во время нахождения последней на горизонтальном конвейере в вертикальном положении со сдвигом на несколько градусов относительно вертикальной линии. Таким образом, осуществляют процесс изготовления известных теплоизоляционных TPS-стеклопакетов. В усовершенствованном же изобретении части полоски можно экструдировать на первую стеклянную панель, находящуюся в горизонтальном положении. Это позволяет изготавливать теплоизоляционные стеклопакеты с особенно большими расстояниями между стеклянными панелями.

Предпочтительно, чтобы композитная полоска или соответствующие составляющие части были нанесены на первую стеклянную панель так, чтобы композитная полоска находилась вровень с краем первой стеклянной панели по меньшей мере снаружи угловых областей первой стеклянной панели. Такое решение позволяет оптимально использовать стеклянные панели стандартного размера. При этом целесообразно, чтобы прессование теплоизоляционного стеклопакета приводило к образованию небольшого наружного наплыва композитной полоски, что обеспечит защиту края теплоизоляционного стеклопакета и облегчит таким образом последующее обращение со стеклопакетом; кроме того, это сведет к минимуму риск возникновения сколов на краях стекла.

Примерные варианты осуществления изобретения рассмотрены на сопроводительных чертежах. Одинаковые или аналогичные элементы обозначены аналогичными номерами позиций.

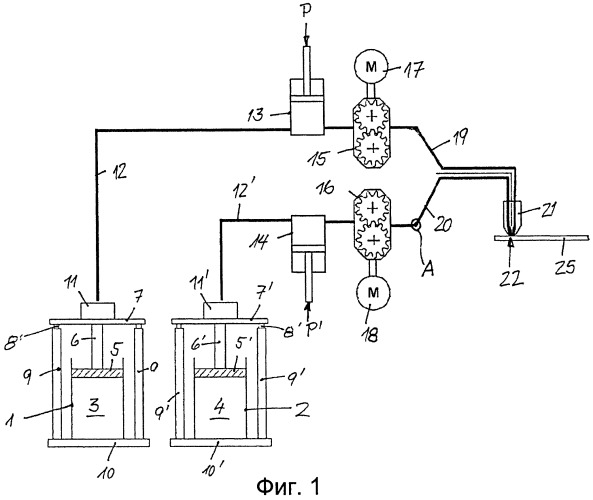

На фиг.1 схематически показана конструкция устройства для наложения композитной полоски на стеклянную панель.

На фиг.2 показан вид спереди сопла для экструзии композитной полоски.

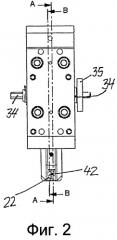

На фиг.3 приведен разрез сопла с фиг.2 плоскостью А-А.

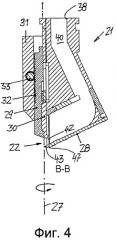

На фиг.4 приведен разрез сопла с фиг.2 плоскостью В-В.

На фиг.5 приведен вид сверху сопла с фиг.2.

На фиг.6 и 7 приведены различные косые проекции сопла с фиг.2.

На фиг.8 показан увеличенный участок с фиг.6, а именно - область выходного отверстия сопла.

На фиг.9 приведен вид спереди второго примерного варианта сопла для экструзии композитной полоски.

На фиг.10 приведен разрез сопла с фиг.9 плоскостью С-С.

На фиг.11 приведен вид сбоку сопла с фиг.9, при обзоре в направлении по стрелке D.

На фиг.12 приведен вид сверху сопла с фиг.9.

На фиг.13 показан разрез сопла с фиг.10 плоскостью Е-Е.

На фиг.14 показано сопло с фиг.9 при выдавливании композитной полоски на стеклянную панель.

На фиг.15 показано сопло с фиг.14, дополненное приводом заслонки сопла и датчиком угла поворота.

На фиг.16 показан третий примерный вариант, в котором в процессе экструзии композитной полоски на стеклянную панель используют пару сопел и в котором две полоски, представляющие собой две части композитной полоски, выполнены со смещением друг относительно друга.

На фиг.17 показана пара сопел с фиг.16 после окончания процесса экструзии первой части полоски и до достижения ими скоса второй части полоски

На фиг.18 показана пара сопел с фиг.16 после окончания процесса экструзии первой части полоски и в процессе перемещения вдоль скоса второй части полоски.

На фиг.19 показана пара сопел с фиг.16 после окончания процесса экструзии полоски, представляющей собой вторую часть композитной полоски.

На фиг.20 показан модифицированный вариант устройства с фиг.1.

На фиг.21 показана сборка теплоизоляционного стеклопакета, изготовленного в соответствии с изобретением.

На фиг.1 показана емкость 1, содержащая клейкий термопластичный первый уплотняющий компаунд 3, и емкость 2, содержащая второй уплотняющий компаунд 4, клейкий и схватывающий. Емкости 1 и 2 представляют собой бочки, например бочки со снятыми крышками. На компаунд 3 в емкости 1 опирается следящая пластина 5. Вертикально вверх от следящей пластины к поперечине 7 проходит шток 6, при этом поперечина 7 соединена не только со штоком 6, но и с двумя поршневыми штоками 8 гидроцилиндров 9, закрепленных на опорной плите 10, на которой расположена емкость 1. При втягивании поршневых штоков 8 в гидроцилиндры 9, поперечина 7 давит пластиной 5 на находящийся в емкости первый уплотняющий компаунд 3 и через отверстие в следящей пластине 5 выдавливает его в насос 11, размещенный выше следящей пластины 5 и подающий первый уплотняющий компаунд 3 в трубопровод 12.

Второй уплотняющий компаунд 4 помещен во вторую емкость, из которой его выводят аналогично тому, как выводят первый уплотняющий компаунд 3 из емкости 1. Используемые для этого устройства обозначены теми же номерами позиций, но со штрихом.

Бочковой насос 11 закачивает первый уплотняющий компаунд 3 в промежуточный накопитель 13, находящийся под системным давлением Р и соединенный с входной стороной шестеренчатого насоса 15, приводимого в движение посредством электрического двигателя 17, в качестве которого предпочтительно использовать двигатель постоянного тока.

Бочковой насос 11' закачивает второй уплотняющий компаунд 4 в промежуточный накопитель 14, находящийся под системным давлением Р' и соединенный с входной стороной шестеренчатого насоса 16, приводимого в движение посредством электрического двигателя 18. Целесообразно синхронизировать двигатели 17 и 18 друг с другом.

Шестеренчатый насос 15 подает первый уплотняющий компаунд 3 по трубопроводу 19 в сопло 21. При этом другой шестеренчатый насос 16 подает второй уплотняющий компаунд 4 в сопло 21 по трубопроводу 20. Из сопла 21 через отверстие 22 выходят две части 23 и 24 полоски (см. фиг.14), наносимые рядом друг с другом на стеклянную панель 25, где они образуют композитную полоску 26.

Сопло 21 фиг.2-8 закреплено на несущей конструкции (не показана) с возможностью поворота вокруг оси 27. В сопле 21 имеется днище 28, расположенное под наклоном к оси 27 вращения, заканчивающееся в области оси 27 вращения и ограничивающее нижний край выходного отверстия 22 сопла 21. Поперечное сечение выходного отверстия 22 имеет по существу прямоугольную форму. Ось 27 вращения проходит через центр выходного отверстия 22.

Для закрывания выходного отверстия 22 предусмотрена заслонка 29, переставляемая между перегородкой 30, параллельной оси 27 вращения, и съемной контропорой 31, привинченной к корпусу сопла 21. Заслонку 29 можно перемещать параллельно оси 27 вращения между перегородкой 30 и контропорой 31. Для обеспечения перемещения заслонка 29 снабжена зубцами 32, образующими зубчатое зацепление с шестерней 33, закрепленной на валу 34, проходящем сквозь контропору 31. На валу 34 установлен диск 35, с которым можно соединить сервомотор 36, показанный, например на фиг.15. Сервомотор 36 приводит во вращение вал 34 и вместе с ним шестерню 33. На другом конце вала 34, со стороны сопла 21, противоположной диску 35, можно установить дискретный датчик 37 угла поворота, показанный, например на фиг.15, для отслеживания положения заслонки 29 и формирования входного сигнала управления сервомотором 36.

В верхней части сопла 21 имеется вход 38 для первого уплотняющего компаунда 3 и вход 39 для второго уплотняющего компаунда 4. От входов 38 и 39 к отверстию 22 идут два канала 40 и 41, разделенные перегородкой 42. Разделительная перегородка 42 заканчивается, немного не доходя до отверстия, 22 так чтобы на участке, оставшемся до отверстия 22, две части 23, 24 полоски были сведены вместе и образовывали композитную полоску 26 прямоугольного сечения.

Днище 28 сопла 21 наклонено к оси 27 вращения, при этом сопло 21 расположено относительно стеклянной панели 25 таким образом, что ось 27 вращения вертикальна по отношению к панели 25, следовательно, днище 28 находится под наклоном и к стеклянной панели, к которой приставлено сопло перед началом процесса экструзии.

Как показано, в частности, на фиг.4 и 8, днище 28 заканчивается, немного не доходя до наружного среза выходного отверстия 22, в плоскости которого расположена ось вращения 27 - поэтому, даже при нахождении заслонки 29 в крайнем нижнем положении все равно остается небольшое отверстие 43, направленное непосредственно на стеклянную панель 25. Отверстие 43 используют для нанесения на стеклянную панель 25 пленки из уплотняющих компаундов 3, 4 уже в начале процесса экструзии, до открывания заслонки 29, что более подробно поясняется посредством фиг.15-16.

Примерный вариант осуществления изобретения с фиг.9-15 отличается от варианта с фиг.2- 8 тем, что входы 38 и 39 расположены на двух блоках 45, 46, отделенных друг от друга воздушным зазором 44. По большей части длины блоков 45 и 46 проходят каналы 40 и 41 под первый и второй уплотняющий компаунды 3, 4. Как показано на фиг.10 и 13, каналы 40 и 41 сведены вместе лишь вблизи выходного отверстия 22. Воздушный зазор 44 между блоками 45 и 46 обеспечивает термическую изоляцию между каналами 40 и 41 на большей части их длины, что позволяет поддерживать разные температуры переработки, которые могут иметь уплотняющие компаунды 3 и 4, на большей части их длины, - вплоть до места схождения каналов 40 и 41. В данном отношении примерный вариант с фиг.9-15 соответствует варианту с фиг.2-8.

На фиг.15 изображено сопло 21 при осуществлении процесса экструзии. Сопло 21 используют следующим образом.

Сопло 21 опускают на размещенную горизонтально стеклянную панель 25, например, располагая выходное отверстие 22 вблизи края стеклянной панели 25, соблюдая некоторое расстоянии от угла стеклянной панели 25. Когда сопло 21 приставлено к стеклянной панели 25, заслонка 29 сначала закрыта. Затем сопло 21 перемещают параллельно краю 44 панели 25 и вдоль указанного края, а именно - в направлении, противоположном выходному отверстию 22. При этом первый и второй уплотняющие компаунды 3, 4 подают в сопло 21 посредством шестеренчатых насосов 15, 16. На первом этапе перемещения заслонку 29 оставляют закрытой, и уплотняющие компаунды 3, 4 выводят только через небольшое направленное вниз отверстие 43 сопла 21. В результате на стеклянной панели 25 получают лишь тонкую пленку 41 протяженностью только 1 см или 2 см. На последующем втором этапе заслонку 29 плавно открывают, предпочтительно соблюдая постоянную скорость, до тех пор, пока не будет получена заданная толщина D композитной полоски. Соответственно, на втором этапе толщина композитной полоски будет плавно увеличиваться до толщины D, образуя при этом скос 52. Скос 52 перекрывает заранее заданный участок L.

Затем сопло 21 направляют параллельно стеклянной панели 25 по периметру вдоль ее края, оставляя тем самым на стеклянной панели 25 композитную полоску 26 постоянного поперечного сечения и постоянной толщины D. На каждом углу стеклянной панели 25 сопло 21 поворачивают вокруг оси 27 вращения на угол, соответствующий углу панели, в общем случае на прямой угол. При этом можно перемещать сопло 21 и вдоль края стеклянной панели 25, изогнутого любым образом - поворачивая при этом сопло 21 в зависимости от формы изгиба.

По завершении сопло 21 снова приближается к своему исходному положению. Далее сопло 21 перемещают таким же образом до тех пор, пока его нижний край 47 не достигнет нижнего конца скоса 52. Вследствие того, что днище 28 сопла 21 имеет наклон, угол которого немного больше угла подъема скоса 52, концевая перегородка 28 не входит в плоскостной контакт со скосом 52. При дальнейшем перемещении сопла 21 происходит управляемый подъем указанного сопла со стеклянной панели 25, при котором нижний край 47 сопла 21 перемещается вдоль скоса 52.

Одновременно и синхронно с этим плавно перемещают вперед заслонку 29, которая закрывает выходное отверстие 22 по достижении нижним краем 47 сопла 21 верхнего конца скоса 52. Тем самым формируют клиновидный концевой участок 48 композитной полоски 26, стыкующийся со скосом 52 - см. фиг.17. При закрытии заслонки 29 и подъеме сопла 21 с готовой композитной полоски выключают шестеренчатые насосы 15 и 16.

Изготовление композитной полоски 26 на стеклянной панели 25 можно осуществлять автоматически, например под управлением программы, когда в программу управления при разработке технологического процесса заложена форма стеклянной панели, или под управлением посредством датчиков, сканирующих контур стеклянной панели 25 во время осуществления процесса экструзии.

Поскольку два уплотняющих компаунда 3 и 4 соединяют еще в сопле 21, из выходного отверстия 22 сопла 21 выходит уже композитная полоска 26, в которой две части 23, 24 полоски имеют плоскостное соединение по всей своей толщине.

Режим работы сопла 21 в примерном варианте осуществления изобретения, проиллюстрированном на фиг.2-8, сходен с описанным выше.

Примерный вариант с фиг.16-19 отличается от варианта с фиг.15 тем, что в нем предусмотрено использование пары сопел 21, составленной из сопел 21а и 21b, установленных с возможностью взаимного перемещения по вертикали к стеклянной панели 25 и снабженных каждое независимо настраиваемыми заслонками 29а, 29b для выполнения раздельного управления формированием частей 23, 24 полоски - например как показано на фиг.16. Как и в примере с фиг.15, процесс экструзии начинают с нанесения на стеклянную панель 25 пленки 51 из двух уплотняющих компаундов 3 и 4 посредством закрытых заслонок 29а и 29b. Однако в результате того, что заслонку 29b открывают позже заслонки 29а, образуется первый скос 52а из первого уплотняющего компаунда 3 и второй скос 52b из второго уплотняющего компаунда 4, которые имеют взаимное смещение. На последнем этапе процесса экструзии заслонку 29а закрывают соответственно раньше заслонки 29b, причем перемещение соответствующей заслонки 29а или 29b, отвечающей соответственно за каждую из частей 23, 24, происходит согласованно с положением и формой скосов 52а и 52b - каждая заслонка снабжена собственным сервомотором 36, как уже описано для изготовления композитной полоски 26 в примере с фиг.15.

Вначале сопло 21а достигает скоса 52а своей части 23 полоски и перемещается по скосу 52а, при этом происходит постепенное удаление сопла 21а от стеклянной панели 25 и постепенное его закрывание заслонкой 29а до тех пор, пока, достигнув верхнего конца скоса 52а, заслонка 29а не закроет сопло 21а и не произойдет отсоединения сопла 21а от полоски 23. Этот момент показан на фиг.17.

Затем второе сопло 21b достигает скоса 52b второй части 24 п