Устройство и способ для розлива или расфасовки компонентов в емкости

Иллюстрации

Показать всеГруппа изобретений относится к розливу или расфасовке компонентов, прежде всего напитков, продуктов питания и медикаментов в емкости. Устройство выполнено с рабочим пространством, через которое от впускной стороны до выпускной транспортируют емкости. При этом рабочее пространство имеет по меньшей мере один участок, осуществляющий рабочую операцию над емкостями, а также имеет внешний, простирающийся через рабочее пространство трубопровод с отверстиями для введения стерильной текучей среды, создающей стерильную атмосферу в рабочем пространстве, и имеет внутренний, простирающийся во внешнем трубопроводе трубопровод с отверстиями для распыления очищающей среды в пространство, простирающееся в продольном направлении между внутренним и внешним трубопроводами. Способ содержит введение стерильной текучей среды в рабочее пространство с помощью внешнего, простирающегося через рабочее пространство трубопровода с отверстиями, транспортировку емкостей через рабочее пространство. При этом над емкостями осуществляют по меньшей мере одну рабочую операцию в стерильной атмосфере. Способ содержит также введение очищающей среды через внутренний трубопровод с отверстиями, который простирается во внешнем трубопроводе, и распыление очищающей среды в пространство, которое в продольном направлении простирается между внутренним и внешним трубопроводами. Группа изобретений обеспечивает повышение качества очистки трубопровода для стерильной среды, снижение себестоимости очистки и ее упрощение. 2 н. и 12 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к устройству и способу розлива или расфасовки продукции, прежде всего напитков, продуктов питания, медикаментов или подобного, в емкости. Во время прохождения емкостей через установку от стороны впуска до стороны выпуска, для предотвращения инфицирования проходящие через рабочее пространство емкости подвергаются воздействию стерильной текучей среды, прежде всего стерильного воздуха. До укупоривания емкостей внутри рабочего пространства необходимо поддержание стерильной атмосферы в рабочем пространстве.

Соответственно по окончании транспортировки большого числа емкостей через рабочее пространство, а также соответственно окончания розлива или же расфасовки рабочее пространство подвергается очистке. В качестве чистящих средств для рабочего пространства используют, прежде всего, воду, пенящиеся продукты на щелочной или кислотной основе, а также пероксид водорода (Н2О2).

Из US 3783581 известно устройство для асептической упаковки продуктов питания и других продуктов внутри рабочего пространства, через которое от стороны впуска до стороны выпуска проходят емкости. Стерильная атмосфера в рабочем пространстве поддерживается посредством нескольких расположенных на ее нижней части газораспределительных труб, которые подают в рабочее пространство пар высокой температуры или перегретый воздух.

Из DE 102005004658 В3 известно создание чистой производственной атмосферы посредством вдувания стерильного воздуха во все рабочее пространство разливочной машины. Стерильный воздух подают по меньшей мере по одному закрепленному в верхней области рабочего пространства шлангу, который связан с подачей стерильного воздуха и имеет множество отверстий, количество, расположение и размер которых соответствует снабжаемому рабочему пространству. Шланг предусмотрен для одноразового использования. Благодаря одноразовому использованию можно сэкономить существенные затраты на очистку газораспределительных труб по окончании транспортировки резервуаров через рабочее пространство между двумя процессами розлива.

Из ЕР 0427348 А1 известно расположенное в асептическом рабочем пространстве устройство подачи очищающей среды, которое для очистки асептической зоны имеет две простирающиеся сбоку вдоль рабочего пространства трубы, которые имеют множество распыляющих отверстий и через которые возможна подача очищающей среды. Очищающую среду подают под давлением к обеим распылительным трубам, в то время как трубы для распыления вращаются. При этом выступающее под давлением из распыляющих отверстий чистящее средство распыляется по окружности.

Из US 5022165 А известно устройство для стерилизации объектов, таких как, например, стеклянных бутылок, в закрытой камере, через которую стеклянные бутылки транспортируются от впуска до выпуска, подвергаясь одновременно воздействию повышенной температуры. В зоне подогрева над объектами находится перфорированная пластина для распределения подогретого воздуха по бутылкам.

DE 3323710 А1 описывает установку для газовой дезинсекции для емкостей. Над транспортером и далее, следуя его ходу, расположен канал, в котором расположена распределительная труба для стерильного газа. Через расположенную под распределительной трубой пористую стенку поданный распределительной трубой газ попадает в емкости. Пористая стенка концентрирует стерильный газ в области горловины емкости, тогда как другие части резервуары могут подвергаться воздействию окружающего воздуха.

ЕР 0356011 A2 описывает установку для стерильного розлива и фасовки емкостей, которая включает в себя несколько участков. Между отдельными участками находятся транспортировочные узлы, которые транспортируют отдельные емкости от одного участка к другому. Каждый транспортировочный узел включает в себя цилиндрическое пространство с входным отверстием и выходным отверстием. В цилиндрическом пространстве расположена выполненная с возможностью вращения цилиндрическая деталь с карманами для приема емкостей. За счет вращения цилиндрической детали с тактом в 90° емкости транспортируются от одного участка к другому. Карманы выполненной с возможностью вращения, цилиндрической детали в промежуточном положении между входным отверстием и выходным отверстием снабжаются стерильным газом. Подвод происходит через камеру и посредством снабженного перфорацией диска.

Первая задача изобретения состоит в том, чтобы в рабочем пространстве, через которую емкости транспортируются от стороны впуска до стороны выпуска, уменьшить расход на очистку трубопроводов для стерильной текучей среды, прежде всего после окончания транспортировки емкостей через рабочее пространство. Это позволяет предотвратить разборку трубопровода многократного использования для стерильной текучей среды.

Эта задача решена посредством устройства по пункту 1 формулы изобретения, а также способа по пункту 5 формулы изобретения. Внешний трубопровод, простирающийся в рабочем пространстве для введения текучей среды, прежде всего стерильного воздуха, очищают посредством введения очищающей среды в кольцевое пространство между внутренним и внешним трубопроводом. Создание трубопровода для введения стерильной текучей среды не требуется.

Внутренний трубопровод простирается во внешнем трубопроводе, при этом внешний трубопровод, предпочтительно, окружает внутренний трубопровод по всей его длине. Внешний трубопровод имеет несколько отверстий для введения стерильной текучей среды, которые расположены в его продольном направлении и распределены по всей его окружности.

При этом с помощью внешнего трубопровода в рабочее пространство может вводиться газообразная стерильная текучая среда, а с помощью внутреннего трубопровода в пространство, которое простирается в продольном направлении между внутренним и внешним трубопроводом, может вводиться отличная от стерильной текучей среды очищающая среда.

Следующее улучшение очистки внешнего трубопровода для введения стерильной текучей среды можно достичь посредством того, что внешний и внутренний трубопроводы расположены относительно друг друга с вращением вокруг их продольных осей. Для того чтобы предотвратить контакт внутреннего трубопровода с внутренней стенкой внешнего трубопровода, внутренний и внешний трубопровод выполнены в виде устойчивых по форме труб.

Для того чтобы равномерно распределить стерильную текучую среду, прежде всего стерильный воздух, в рабочем пространстве устройства по резервуарам, в одном варианте осуществления изобретения предусмотрено, что под внешним трубопроводом расположен по меньшей мере один профиль простирающийся над резервуарами с отверстиями в рабочем пространстве, который распределяет по резервуарам стерильную текучую среду, поданную внешним трубопроводом. В качестве типов профиля могут быть использованы, прежде всего, прямоугольные профили или угловые профили. Прямоугольные профили имеют незначительную высоту по сравнению с шириной. Поэтому далее они также называются пластинами. Предпочтительно, профиль выполнен в виде перфорированного листа. Если перфорированный лист имеет скошенные края, то он образует угловой профиль. Плоский перфорированный лист образует прямоугольный профиль.

Стерильную текучую среду распределяют в два этапа, сначала по внешнему трубопроводу с несколькими отверстиями для прохождения стерильной текучей среды, простирающемуся в рабочее пространство, выполненному предпочтительно в виде трубы, а затем через простирающийся под трубой над емкостями профиль с отверстиями для прохождения текучей среды. Прежде всего, профиль выполнен в виде пластины или углового профиля. Угловой профиль отводит текучую среду, проникающую через отверстия углового профиля, и способствует ее отсасыванию посредством расположенного в рабочем пространстве отсасывающего устройства.

Для того чтобы сделать возможным, прежде всего всестороннюю, очистку профиля с помощью очищающей среды без необходимости демонтажа профиля из рабочего пространства, в предпочтительном варианте осуществления изобретения каждый профиль расположен с возможностью вращения вокруг его оси, вокруг которой профиль может вращаться между первым положением, в котором в рабочем пространстве находятся емкости, и вторым положением, в котором емкости в рабочем пространстве отсутствуют. Во втором положении профиля применяют чистящее средство.

Следующая задача изобретения состоит в том, чтобы в рабочем пространстве, через которую транспортируются емкости от стороны впуска до стороны выпуска, уменьшить расходы на очистку имеющего отверстия и простирающегося над емкостями профиля. Прежде всего, профиль служит для распределения стерильной текучей среды в рабочем пространстве.

Эта задача решена посредством устройства с рабочей зоной, через которую от впускной стороны до выпускной стороны транспортируются емкости, по меньшей мере с одним простирающимся над емкостями профилем с отверстиями, при этом каждый профиль выполнен с возможностью вращения вокруг оси для поворачивания профиля между первым положением, в котором в рабочем пространстве находятся емкости, и вторым положением, в котором емкости в рабочем пространстве отсутствуют, и по меньшей мере с одним расположенным в рабочем пространстве и выполненным в виде распылительной трубы подающим устройством для очищающей текучей среды для очистки по меньшей мере одного из профилей. В качестве типов профиля здесь также могут быть использованы прямоугольные профили или угловые профили, которые, предпочтительно, выполнены в виде перфорированного листа.

Соответствующий способ включает в себя транспортировку емкостей через рабочее пространство, окончание транспортировки емкостей через рабочее пространство, вращение по меньшей мере одного расположенного в рабочем пространстве профиля с отверстиями из первого положения, которое занимает профиль, когда в рабочем пространстве находятся емкости, во второе положение, и нанесение очищающей жидкости на каждый профиль во втором положении с помощью по меньшей мере одного расположенного в рабочем пространстве и выполненного в виде распылительной трубы подающего устройства для очищающей текучей среды для очистки профилей.

С помощью расположенного в рабочем пространстве подающего устройства для очищающей среды можно автоматически очищать устройство. Подающее устройство подает очищающее средство на профиль в положении, которое занимает профиль, когда в рабочем пространстве отсутствуют емкости.

Для равномерного распределения стерильной текучей среды, прежде всего стерильного воздуха, в рабочем пространстве устройства по емкостям, в одном варианте осуществления изобретения предложено, что через рабочее пространство над каждым профилем простирается по меньшей мере одна труба с несколькими отверстиями для введения стерильной текучей среды в рабочее пространство. Распределение стерильной текучей среды происходит в положении, которое занимает профиль, когда в рабочем пространстве находятся емкости.

Изобретение относится, прежде всего, к разливочным машинам для розлива жидких продуктов питания в упаковочные емкости с рабочей зоной, через которую упаковочные емкости перемещаются с помощью по меньшей мере одного транспортирующего средства от стороны впуска до стороны выпуска вдоль по меньшей мере одной ленты конвейера.

Внутренний трубопровод для введения очищающей среды выполнен, прежде всего, в виде простирающейся вдоль ленты конвейера внутри рабочего пространства распылительной трубы, которая выполнена с возможностью вращения вокруг ее продольной оси, и внутренний трубопровод имеет множество распыляющих отверстий, а также средство для подачи очищающей среды во внутреннюю часть распылительной трубы.

Каждая распылительная труба простирается во внешнем, выполненном в виде газораспределительной трубы трубопроводе для равномерного распределения газообразной стерильной текучей среды для создания чистой производственной атмосферы в рабочем пространстве, при этом газораспределительная труба окружает распылительную трубу, предпочтительно, по всей ее длине, газораспределительная труба имеет множество отверстий для прохождения газа, которые распределены в ее продольном направлении и по ее окружности, и газораспределительная труба имеет средство для подачи газообразной текучей среды к кольцевому зазору между распылительной трубой и газораспределительной трубой.

Газораспределительная труба, концентрически окружающая распылительную трубу по всей ее длине, по окончании розлива автоматически очищается при очистке рабочего пространства, когда выступающее под давлением из распылительных отверстий вращающейся распылительной трубы чистящее средство сначала попадает на внутреннюю поверхность газораспределительной трубы, а затем выходит через отверстия для прохождения газа. Предпочтительно, для очистки газораспределительной трубы распылительная труба, в которую подается очищающая среда, поворачивается по меньшей мере один раз на 360 градусов вокруг ее оси вращения внутри неподвижной газораспределительной трубы или поворотная газораспределительная труба в опциональном варианте поворачивается независимо от распылительной трубы в противоположном направлении для увлажнения очищающей средой всей внутренней поверхности газораспределительной трубы.

Через кольцевой зазор между внутренней распылительной трубой и внешней газораспределительной трубой, предпочтительно начиная от торцевой стороны обеих концентрических труб, во время заполнения упаковочных емкостей подают газообразную текучую среду, прежде всего стерильный воздух. Благодаря тому, что отверстия для прохождения газа в газораспределительной трубе расположены, прежде всего, равномерно не только по всей ее длине, но также и по ее окружности, стерильный воздух равномерно заполняет рабочее пространство. В зависимости от количества отверстий для прохождения газа, расположенных по поверхности боковой поверхности газораспределительной трубы, целесообразным оказался диаметр в диапазоне между 0,1 и 10 миллиметрами. Предпочтительно, концентрические трубы простираются от стороны впуска до стороны выпуска рабочего пространства.

Предпочтительно, рабочее пространство ограничено вверх посредством плоской крышки, и каждая газораспределительная труба расположена как можно ближе к крышке над уровнем заполнения, определенным посредством краев открытых упаковочных емкостей, проходящих через рабочее пространство. Также выходящий вверх из газораспределительных трубок, сталкивающийся также с крышкой рабочего пространства стерильный воздух приводит к дальнейшему улучшению распределения стерильного воздуха в рабочем пространстве.

Подогрев, стерилизация, сушка и заполнение упаковочных емкостей в рабочем пространстве происходит с помощью трубчатых подающих элементов, которые вдаются в рабочее пространство от крышки и ориентированы на открытые упаковочные емкости, которые движутся вдоль транспортерной ленты или лент. Для того чтобы не оказывать отрицательное влияние на расположение подающих элементов для вышеназванных процессов посредством газоподводящих труб для стерильного воздуха, каждая газораспределительная труба расположена, предпочтительно, рядом с лентой конвейера или между двумя лентами конвейера, находящимися на расстоянии друг от друга и параллельно друг другу. Расстояние выбирают так, что между лентами конвейера хватает места по меньшей мере для одной газораспределительной трубы.

Для того чтобы удержать расход очищающей среды на низком уровне и обеспечить равномерное распределение очищающей среды, прежде всего на внутренней поверхности газораспределительной трубы, распылительные отверстия расположены на прямой или винтообразной линии, проходящей в продольном направлении распылительной трубы на ее боковой поверхности. Дальнейшее улучшение распределения очищающей среды достигают, если распылительная труба содержит несколько имеющих распылительные отверстия распылительных форсунок, при этом края струй соседних распылительных форсунок перекрываются и, таким образом, очищающая среда распыляется без просветов.

При розливе, прежде всего жидких, продуктов питания в упаковочные емкости оказалось целесообразным деление разливочной машины, начиная от зоны впуска на зону подогрева, зону стерилизации, зону сушки, зону заполнения, а также зону укупорки, при этом отдельные зоны расположены непосредственно рядом друг с другом и вместе образуют асептическое, отделенное от атмосферы рабочее пространство. Стерилизация улучшает свое действие, если упаковочную емкость нагревают в зоне подогрева. Затем упаковочные емкости из зоны подогрева попадают в зону стерилизации, где как внешние, так и внутренние поверхности упаковочных емкостей смачивают дезинфицирующим средством, предпочтительно пероксидом водорода (Н2О2). Для того чтобы после стерилизации снова удалить пероксид водорода, упаковочные емкости затем попадают в зону сушки, где упаковочные емкости продувают горячим воздухом. Затем в зоне заполнения происходит собственно розлив жидких продуктов питания в обработанные таким образом упаковочные емкости. Наконец, заполненная упаковочная емкость попадает в зону укупорки, в которой открытые до настоящего момента упаковочные емкости механически закрываются. Это происходит, например, посредством загиба верхних клапанов (закраин), которые нагревают и запрессовывают в области «гребешка» упаковки с помощью термосваривающих устройств.

Разделение между отдельными зонами происходит, прежде всего, с помощью проходящих поперек ленты конвейера перегородок, которые имеют по меньшей мере проходы для упаковочных емкостей, транспортируемых транспортирующим средством вдоль ленты конвейера, а также для газораспределительных трубок. Таким образом, отгораживается сторона впуска и сторона выпуска от зоны, в которой находится разливочная машина.

Для того чтобы, прежде всего, предотвратить выход пероксида водорода из рабочего пространства в окружающую разливочную машину производственную зону, зоне подогрева, зоне стерилизации и зоне сушки придано по меньшей мере одно отсасывающее устройство. Предпочтительно, отсасывающее устройство содержит несколько отсасывающих труб, которые расположены между двумя лентами конвейера или же рядом с лентой конвейера ниже уровня заполнения и имеют множество отсасывающих отверстий.

Распределение стерильного воздуха в различных зонах рабочей области можно улучшить посредством того, что между по меньшей мере одной газораспределительной трубой и уровнем заполнения расположен по меньшей мере один простирающийся над упаковочными емкостями профиль с множеством отверстий для проникновения газа.

Профили, прежде всего перфорированные листы, простираются, предпочтительно, повсеместно (всеохватывающе) по рабочему пространству до трубчатых подающих элементов. Перфорированные листы обеспечивают то, что стерильный воздух равномерно распределяется в отдельных зонах и достигает внутренних и внешних поверхностей открытых упаковочных емкостей.

Если профили, прежде всего перфорированные листы, поворачиваются вокруг оси из рабочего положения в положение для очистки и наоборот, отсутствует необходимость в их демонтаже, и они могут оставаться в разливочной машине. Для очистки рабочего пространства перфорированные листы поворачиваются в положение для очистки, в котором они не наносят ущерба очистке распылительной трубы. Предпочтительно, перфорированные листы могут поворачиваться с помощью ручного или двигательного привода по меньшей мере на 360 градусов вокруг их поворотной оси. Возможное, таким образом, полное вращение перфорированных листов во время процесса очистки с помощью распылительной трубы обеспечивает то, что перфорированные листы могут полностью очищаться со всех сторон, по существу, независимо от профилирования перфорированного листа.

Далее изобретение поясняется со ссылкой на фигуры, на которых показано:

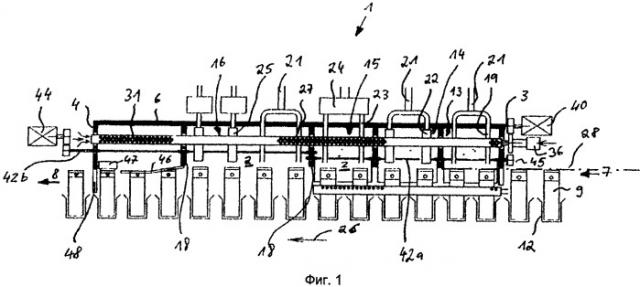

Фигура 1 - схематичный продольный разрез через разливочную машину согласно изобретению,

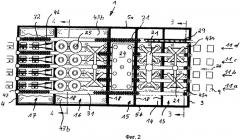

Фигура 2 - схематичный вид сверху на разливочную машину согласно фигуре 1 со снятой крышкой,

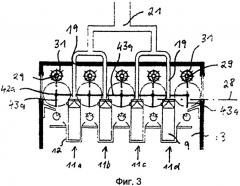

Фигура 3 - поперечный разрез через разливочную машину вдоль линии 3-3 согласно фигуре 2,

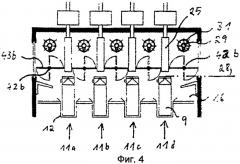

Фигура 4 - поперечный разрез через разливочную машину вдоль линии 4-4 фигуры согласно 2, а также

Фигуры 5-7 - поперечные разрезы через расположенную концентрически по отношению к распылительной трубе газораспределительную трубу разливочной машины согласно изобретению в различных рабочих положениях.

Разливочная машина (1) содержит стерильное рабочее пространство (2), которое имеет форму полого прямоугольного параллелепипеда, который на впускной стороне (7) ограничен передней стенкой (3), на выпускной стороне (8) - задней стенкой (4), а также боковыми стенками (5а, 5b), соединяющими друг с другом переднюю и заднюю стенку (3, 4), и на верхней стороне крышкой (6). На нижней стороне не изображенная на фигурах поверхность днища может замыкать рабочее пространство (2). Альтернативно, боковые стенки (5а, 5b) опираются на плоский фундамент, который закрывает рабочее пространство с нижней стороны.

Упаковочные емкости (9) для размещения напитков транспортируются на четырех расположенных параллельно друг другу лентах конвейера (11a-d) посредством циркулирующего транспортера от впускной стороны (7) до выпускной стороны (8) разливочной машины (1). На транспортере закреплены расширяющиеся вверх, выполненные в форме карманов держатели (12) для упаковочных емкостей (9). На фигурах 1, 3 и 4 можно увидеть только верхнюю ветвь циркулирующей емкости. Для наглядности изображение изменения направления на обеих сторонах, а также нижней ветви транспортера было опущено.

Начиная от впускной стороны (7), разливочная машина (1) подразделяется вдоль проходящих параллельно друг другу лент конвейера (11a-d) на зону (13) подогрева, зону (14) стерилизации, зону (15) сушки, зону (16) заполнения и зону (17) укупорки. Разные зоны (13-17) отделены друг от друга перегородками (18).

В зону (13) подогрева вдаются восемь трубчатых подающих элементов (19) для горячего воздуха, которые ориентированы на открытые упаковочные емкости (9). На противолежащей стороне над крышкой (6) подающие элементы (19) сходятся в распределителе (21).

В зону (14) стерилизации вдаются восемь трубчатых подающих элементов (22) подачи пероксида водорода, которые ориентированы на открытые упаковочные емкости (9). На противолежащей стороне над крышкой (6) подающие элементы (22) сходятся в распределителе (21).

В примыкающую зону (15) сушки вдаются восемь трубчатых подающих элементов (23) подачи горячего воздуха, которые ориентированы на открытые упаковочные емкости (9). На противолежащей стороне над крышкой (6) подающие элементы (23) сходятся в прямоугольном распределителе (24).

Наконец, в зоне (16) заполнения находятся восемь подающих элементов (25) для розлива напитка в упаковочные емкости (9). Как и в зоне (13) подогрева, зоне (14) стерилизации и зоне (15) сушки, при каждом рабочем ходе транспортирующего средства на восемь открытых упаковочных емкостей (9) подающими элементами (19, 22, 23, 25) может подаваться горячий воздух и пероксид водорода или упаковочные емкости (9) могут заполняться напитками.

Факультативно, в направлении (26) транспортировки перед подающими элементами (25) для розлива напитка предусмотрены дополнительные подающие элементы (27) подачи технологического газа для предотвращения окисления, например оксид азота (NO2). Подобные технологические газы используют, прежде всего, при розливе чувствительных к окислению напитков, таких как, например, фруктовых соков. Выпускные отверстия всех подающих элементов (19, 23, 25, 27) оканчиваются немного выше открытых упаковочных емкостей (9), которые своими указывающими вверх краями определяют уровень (28) заполнения.

Плотно под крышкой (6), концентрически по отношению к продольным осям пяти распылительных труб (29) расположены пять газораспределительных труб (31). Как видно на виде сверху на фигуре 2, пять газораспределительных труб (31) и распылительных труб (29) простираются через все рабочее пространство (2) от передней стенки (3) до задней стенки (4), при этом каждая газораспределительная труба (31) и, таким образом, распылительная труба (29) расположена над уровнем (28) заполнения. В вертикальной проекции три средние газораспределительные трубы (31) и окруженные ими распылительные трубы (29) находятся в каждом случае между двумя лентами конвейера (11a-d), в то время как обе внешние газораспределительные трубы (31) и окруженные ими распылительные трубы (29) находятся в направлении (26) транспортировки слева или же справа от ленты конвейера (11а, 11d).

Каждая газораспределительная труба (31) обладает множеством газовых отверстий (32), которые равномерно распределены по всей ее длине и равномерно распределены по ее окружности. На линии параллельно продольной оси газораспределительной трубы (31) находятся более крупные по сравнению в остальными газовыми отверстиями (32) газовые отверстия (33).

На линии параллельно продольной оси каждой распылительной трубы (29) на ее боковой поверхности (39) расположены несколько веерных струйных сопел (35), имеющих распылительные отверстия (34). Размер и контур распылительных отверстий (34) примерно совпадает с размером и контуром более крупных газовых отверстий (33) в газораспределительных трубах (31).

На впускной стороне (7) пять газораспределительных труб (31) оканчиваются во вращающихся вводах простирающейся поперек ширины передней стенки (3) распределительной трубы (36), через которую стерильный воздух вводится в кольцевой зазор (37) между боковой поверхностью (39) каждой распылительной трубы (29) и внутренней поверхностью (38). На впускной стороне (7) каждая распылительная труба (29) выполнена закрытой по торцам. Тем временем, на противолежащей выпускной стороне (8) распылительные трубы (31) оканчиваются в не изображенных вращающихся вводах соединительной арматуры, по которым очищающая среда подается во внутреннее пространство распылительных труб (29).

Газораспределительные трубы (31) и распылительные трубы (29) выполнены с возможностью независимого друг от друга вращения вокруг их продольных осей за счет расположенных с торцевой стороны, вне рабочего пространства (2) приводов (40), из которых на фигуре 1 изображен только привод для газораспределительной трубы.

Между пятью газораспределительными трубами (31) и уровнем (28) наполнения находятся закрепленные в общей сложности на десяти приводных валах (42 a, b) перфорированные листы (43 а, b), которые из изображенных на фигурах 3, 4 сплошными линиями рабочих положений могут поворачиваться в изображенные штрихпунктирными линиями положения для очистки и наоборот.

Двигатели (44), приводящие в действие валы (42b) плоских перфорированных листов (43b), закреплены в зоне (16, 17) укупорки и заполнения на задней стенке (4) рабочего пространства (2). Двигатели (45), приводящие в действие валы (42а), расположенных под углом перфорированных листов (43а) в зоне (13) подогрева, зоне (14) стерилизации и зоне сушки (15), закреплены на передней стенке (3) рабочего пространства (2).

Как следует из фигуры 3, расположенные под углом перфорированные листы (43а) образуют в их рабочем положении канал, охватывающий на верхней стороне упаковочные емкости вдоль каждой ленты конвейера (11a-d) в зоне (13) подогрева, зоне (14) стерилизации и зоне (15) сушки. Эффект канализирования способствует тому, что поданный подающими элементами (19, 22, 23) горячий воздух и, прежде всего пероксид водорода, интенсивно вступает в контакт с внутренними и внешними поверхностями упаковочных емкостей. Одновременно через отверстия, находящихся в рабочем положении горизонтальных плоскостей перфорированных листов (43а), стерильный воздух оптимально распределяется в находящемся ниже перфорированных листов (43а) уровне (28) заполнения.

При розливе напитков в упаковочные емкости (9) и последующей укупорке эффект канализирования больше не требуется, отчего перфорированные листы (43b) в зоне (16) заполнения и зоне (17) укупорки выполнены не под углом, а ровно. Повсеместное (всеохватывающее) распространение перфорированных листов (43b) в этих областях способствует оптимальному распределению стерильного воздуха, дозированного газораспределительными трубами (31) в находящемся ниже перфорированных листов (43b) уровне (28) заполнения.

Оси вращения валов (42а, 42b) находятся в вертикальных плоскостях, в которых также находятся оси газораспределительных труб (31), а также распылительных труб (29). Оси вращения валов (42а, 42b) находятся также или между двумя лентами конвейера (11a-d) или же слева или справа рядом с лентой конвейера (11a, 11d).

Как ясно, прежде всего, из изображений на фигурах 3 и 4, перфорированные листы (43а, 43b) простираются повсеместно по всему рабочему пространству (2) и своими краями достигают до подающих элементов (19, 22, 23, 25, 27). При этом перфорированные листы (43а, 43b) в рабочем положении перекрывают открытые наверх упаковочные емкости (9).

Далее поясняется способ эксплуатации разливочной машины согласно изобретению во время розлива напитков и последующий процесс очистки с помощью очищающей среды.

Для розлива жидких пищевых продуктов в открытые наверх упаковочные емкости (9), последние на впускной стороне (7) автоматизировано вставляют в выполненные в форме карманов держатели (12). Четыре вращающихся конвейера, на которых закреплены выполненные в форме карманов держатели (12), одновременно транспортируют в каждом случае восемь упаковочных емкостей (9) сначала в зону (13) подогрева, в которой на все упаковочные емкости (9) одновременно посредством подающих элементов (19) подается горячий воздух. Для этого, а также для каждой рабочей операции в одной из зон (13-17) отводится время цикла примерно 2,6 секунды, из которых примерно 0,8 секунды требуется на дальнейшую транспортировку в каждом случае восьми упаковочных емкостей (9) к следующей зоне в направлении (26) транспортировки.

Затем восемь нагретых горячим воздухом упаковочных емкостей (9) продвигаются в зону (14) стерилизации, в которой на них посредством подающих элементов (22) подают пероксид водорода. Во время следующей рабочей операции восемь стерильных упаковочных элементов подают к зоне (15) сушки, где пероксид водорода высушивают с помощью горячего воздуха. Затем стерильные упаковочные емкости (9) продвигаются в зону (16) заполнения, где они заполняются напитками одновременно из восьми подающих элементов (25), перед тем, как в последующей зоне (17) укупорки ориентированные параллельно направлению транспортировки верхние клапаны (закраины) будут механически закрыты направляющими профилями (46), а затем нагреты и запрессованы с помощью термосваривающих устройств (47). Наконец, закрытые теперь упаковочные емкости (9) покидают рабочее пространство (2) на боковой стенке (4) через предусмотренные там, подогнанные к контуру упаковочных емкостей проходные отверстия (48).

Таким образом, до укупорки упаковочных емкостей (9) в зоне (17) укупорки в рабочем пространстве (2) присутствует чистая производственная атмосфера, непрерывно по газораспределительным трубам (31) подается стерильный воздух, который вытекает через газовые отверстия (32, 33) в рабочее пространство (2). При этом газораспределительные трубы (31) находятся в изображенном на фигуре 5 положении. При этом более крупные газовые отверстия (33) обращены вниз в направлении перфорированных отверстий (43а, b), которые находятся в рабочем положении, так что стерильный воздух с ламинарным потоком направляется сверху вниз к упаковочным емкостям (9).

После заполнения упаковочных емкостей (9) необходимо полностью очистить разливочную машину (1) перед следующим процессом розлива. Для этой цели в распылительную трубу (29) подают очищающую среду, которая выходит через расположенные по прямой линии веерные струйные сопла (35). Для того чтобы полностью очистить внутреннюю часть рабочего пространства (2), каждая распылительная труба (29) вращается вокруг ее продольной оси в направлении стрелки (49), которая изображена на фигурах 6, 7. Более крупные газовые отверстия (33) в газораспределительных трубах (31) ориентированы соосно распылительным отверстиям (34) веерных струйных сопел (35) распылительной трубы (29) для обеспечения беспрепятственного выхода веерных струй во время процесса очистки. Привод каждой газораспределительной трубы (31) вращает ее синхронно с распылительной трубой (29) в направлении стрелки (50), так что распылительные отверстия (34) во время всего процесса очистки постоянно являются соосными с более крупными газовыми отверстиями (33). Наконец, как изображено на фигуре 7, привод каждой газораспределительной трубы (31) останавливается и/или изменяет направление своего вращения для обеспечения полного распределения выходящей из распылительных отверстий (34) очищающей среды на всей внутренней поверхности (38) каждой газораспределительной трубы (31).

Для того чтобы во время очистки рабочего пространства (2) иметь также возможность эффективной очистки областей ниже перфорированных листов (43 а, b), последние во время процесса очистки (фигура 6) поворачивают в положение, которое обозначено на фигурах 3 и 4 штрихпунктирными линиями. Для эффективной очистки со всех сторон также и перфорированных листов (43а, 43b), их поворачивают по меньшей мере один раз, предпочтительно несколько раз, на 360 градусов, так что все поверхности перфорированных листов по меньшей мере один раз подвергаются воздействию веерной струи веерных струйных сопел (35).

В качестве очищающей среды по распылительной трубе (29) подают воду, различные пенные продукты на щелочной или кислотной основе, и пероксид водорода в виде аэрозоля для дезинфекции. Вышеуказанные очищающие среды могут применяться в управляемой последовательности друг за другом с помощью распылительных труб (29) в целях очистки в рабочем пространстве (2).

Вышеприведенное описание поясняет, что разливочная машина согласно изобретению позволяет осуществить полностью автоматическую очистку не только газораспределительных труб (31), но также имеющихся выполненных с возможностью поворота вокруг оси перфорированных листов (43а, 43b). Одновременно предлагается компактное, оптимальное для процесса очистки положение распылительных труб (29), а также газораспределительных труб (31), которые необходимы для поддержания чистой производственной атмосферы при процессе заполнения.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 Разливочная машина

2 Рабочее пространство

3 Передняя стенка

4 Задняя стенка

5 а,b Боковые стенки

6 Крышка

7 Впускная сторона

8 Выпускная сторона

9 Упаковочная емкость

10 -

11 a-d Ленты конвейера

12 Выполненные в форме карманов держатели

13 Зона подогрева

14 Зона стерилизации

15 Зона сушки

16 Зона заполнения

17 Зона укупорки

18 Перегородки

19 Подводящий элемент/горячий воздух

20 -

21 Распределитель

22 Подводящий элемент/пероксид водорода

23 Подводящий элемент/горячий воздух

24 Распределитель

25 Подающий элемент/напиток

26 Направление транспортировки

27 Подводящий элемент/оксид азота

28 Уровень заполнения

29 Распылительная труба

30 -

31 Газораспределительная труба

32 Газовые отверстия

33 Более крупные газовые отверстия

34 Распылительные отверстия

35 Веерные струйные сопла

36 Распределительная труба

37 Кольцевой зазор

38 Внутренняя поверхность

39 Боковая поверхность

40 Привод

41 Внутренняя часть

42 а, b Валы

43 а, b Перфорированные листы

44 Двигатель

45 Двигатель

46 Направляющий профиль

47 Термосваривающее устройство

48 Проходное отверстие

49 Стрелка

50 Стрелка

1. Устройство для розлива или расфасовки продукции в емкости, с рабочим пространством (2), через которое от впускной стороны (7) до выпускной стороны (8) транспортируются емкости (9), при этом рабочее пространство (2) имеет по меньшей мере один участок (13, 14, 15, 16, 17), который осуществляет рабочую операцию над емкостями (9), причем рабочее пространство (2) имеет внешний,