Опрессованный соединитель и сборочный узел для композитных кабелей и способы их изготовления и использования

Иллюстрации

Показать всеИзобретение относится к устройствам, сборочным узлам и способам для соединения композитных кабелей. Спрессованный соединитель и сборочный узел с таким соединителем включают удлиненную пустотелую трубку и по меньшей мере один трубчатый рукав, и при этом трубка включает первый материал, имеющий первую степень удлинения при вытяжке в осевом направлении, а рукав включает второй материал, имеющий вторую степень удлинения при вытяжке в осевом направлении, и при этом толщина рукава выбрана таким образом, что после вставки рукава в трубку и их механического сжатия в направлении, в сущности перпендикулярном наружной поверхности трубки, он деформируется так, что первый и второй материалы вытягиваются в осевом направлении в сущности в одинаковой степени. Описан также способ изготовления спрессованного соединителя. Изобретение обеспечивает повышение общей эксплуатационной надежности композитного кабеля. 2 н. и 23 з.п. ф-лы, 9 ил., 5 табл.

Реферат

Ссылка на патентную заявку, имеющую отношение к настоящей

Настоящая заявка претендует на приоритет предварительной патентной заявки США 61/305 935, поданной 18 февраля 2010 года, которая включена в данную заявку посредством ссылки в полном объеме.

Область применения

Настоящее изобретение в общем относится к устройствам, сборочным узлам и способам для соединения композитных кабелей. В частности, настоящее изобретение относится к спрессованному соединителю для композитных электрических кабелей, способам его изготовления и использования.

Уровень техники

В последнее время в практику были внедрены полезные кабельные изделия из композитных материалов, которые являются достаточно жесткими и не могут быть легко пластически деформированы для придания им требуемой формы. Примеры таких материалов включают композиты, армированные волокнами, преимуществом которых являются их улучшенные механические свойства по отношению к металлам, но некоторым недостатком является слишком упругие свойства растяжения. Композитные кабели, содержащие полимерные провода, армированные волокнами, известны в данной области техники и включают, например, композитные кабели, содержащие металлические провода, армированные керамическими волокнами (смотри, например, патенты США 6559385 и 7093416 и опубликованную патентную заявку WO 97/00976). Одним из примеров композитных кабелей (например, кабелей, содержащих композитные провода с полимерной матрицей или композитные провода с металлической матрицей) являются неизолированные кабели для воздушных линий электропередачи с армирующим элементом.

Кроме того, в некоторых приложениях может быть целесообразным использование скрученных композитных кабелей для передачи электрической энергии. Скручиванием кабеля называется способ изготовления кабеля, при котором отдельные его провода, как правило, тягучие, укладываются спирально для формирования готового кабеля (смотри, например, патенты США 5171942 и 5554826). Спирально скрученные кабели для передачи электрической энергии обычно изготавливаются из тягучих металлов, таких, как сталь, алюминий или медь. В некоторых случаях, например, в не изолированных кабелях для воздушных линий электропередачи, сердцевина из спирально скрученных проводов окружена слоем проводящих проводов. Сердцевина из спирально скрученных проводов в таких кабелях содержит провода из тягучего металла, изготовленные из первого материала, такого, как, например, сталь, а внешний проводящий слой, обеспечивающий передачу электрической мощности, может содержать провода из тягучего металла, изготовленные из второго материала, например, алюминия. В некоторых случаях сердцевина из спирально скрученных проводов может быть предварительно изготовленным скрученным композитным кабелем, используемым как заготовка для последующего изготовления кабеля для передачи электрической мощности большего диаметра. Спирально скрученные композитные кабели могут содержать от 7 отдельных проводов до (что используется наиболее часто) 50 и даже более проводов.

На практике часто требуется соединить конец одного отрезка электрического кабеля с концом другого отрезка кабеля, при обеспечении хороших токопроводящих свойств и хорошей изоляции в месте соединения. Наиболее часто соединения кабелей выполняют с помощью муфт или скруткой. Еще одним типом соединений кабелей является соединение кабеля силовой линии электропередачи с гирляндой изоляторов, которая в свою очередь связана с мачтой или иного типа опорной структурой воздушной линии электропередачи. Такой вид соединения называется тупиковым или концевым. Соединительные устройства для обычных не композитных кабелей, применяемых в линиях электропередачи с высокими токами, хорошо известны в данной области техники и описаны, например, в патентах США 3384704 и 5647046.

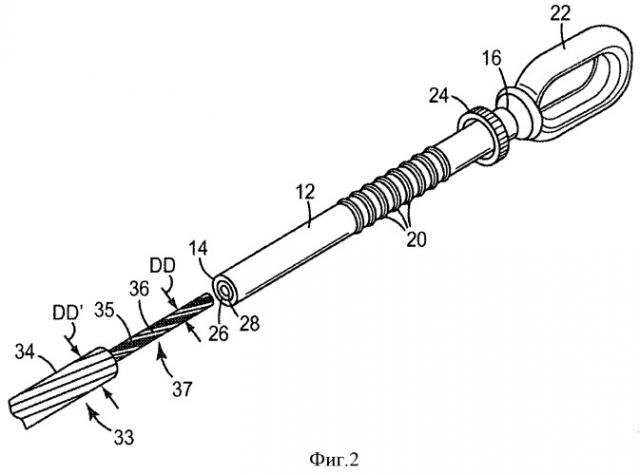

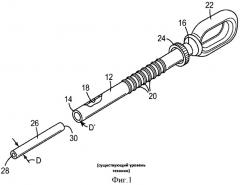

Примеры спрессованных соединительных устройств для кабелей описаны в патенте США 6805596. Пример тупикового спрессованного соединителя в сборе показан на фиг.1. Данного типа соединитель содержит удлиненную и пустотелую металлическую трубку 12, имеющую первый конец 14 и второй конец 16 и требуемую форму поперечного сечения (например, круглую, шестиугольную или прочую многоугольную). Металлическая трубка 12 имеет определенный внутренний диаметр 18 и структуру 20 в виде гофры (из множества пространственно разнесенных складок), протяженную в осевом направлении вдоль части длины трубки 12. Высокопрочная проушина 22 является протяженной со второго конца 16 трубки и выполнена за единое целое с ней. Между вторым концом 16 и гофрой 20 расположена фетровая шайба, выполненная с возможностью скольжения по трубке 12. Алюминиевый рукав 26 имеет первый конец 28 и второй конец 30. Рукав 26 имеет специально подобранный наружный диаметр, не превышающий внутреннего диаметра 18 трубки 12, благодаря чему он может быть вставлен любым концом в трубку 12.

Сущность изобретения

В одном из воплощений настоящего изобретения предлагается спрессованный соединитель и сборочный узел, включающий удлиненную и пустотелую внутреннюю трубку, определяющую центральную продольную ось, внутренняя поверхность которой имеет первый размер в радиальном направлении, а наружная поверхность которой имеет второй размер в радиальном направлении, больший, чем упомянутый первый размер, и находящиеся друг напротив друга первый и второй концы, и при этом трубка содержит первый материал, характеризующийся первой степенью вытяжки в осевом направлении; по меньшей мере один трубчатый рукав, содержащий второй материал, характеризующийся второй степенью вытяжки в осевом направлении, при этом упомянутый по меньшей мере один трубчатый рукав имеет длину и наружную поверхность, имеющую третий размер в радиальном направлении, меньший, чем первый размер в радиальном направлении, и внутреннюю поверхность, образующую пустотелый участок, имеющий четвертый размер в радиальном направлении, меньший, чем третий размер в радиальном направлении, и находящиеся друг напротив друга концы, и при этом разница между третьим и четвертым размерами в радиальном направлении определяет толщину стенки, такую, что упомянутый по меньшей мере один рукав, будучи вставлен в осевом направлении через первый или второй конец пустотелой трубки и подвергнут механическому сжатию в направлении, в сущности перпендикулярном наружной поверхности трубки, деформируется таким образом, что первый и второй материалы вытягиваются в осевом направлении в сущности в одинаковой степени.

В некоторых воплощениях спрессованного соединителя и сборочного узла толщина стенки упомянутого по меньшей мере одного рукава выбирается от примерно 0,5 мм до примерно 6 мм. В некоторых воплощениях упомянутый по меньшей мере один рукав включает множество пространственно разнесенных в осевом направлении складок, выполненных на его внешней поверхности и/или внутренней поверхности. Еще в некоторых воплощениях упомянутые складки из множества пространственно разнесенных в осевом направлении складок пространственно разнесены друг от друга в осевом направлении на расстояние от примерно 1 мм до примерно 5 мм. В некоторых воплощениях множество пространственно разнесенных в осевом направлении складок имеет ширину в осевом направлении от примерно 5 мм до примерно 50 мм. Еще в некоторых воплощениях множество пространственно разнесенных в осевом направлении складок содержит от примерно 2 до примерно 30 складок. В некоторых предпочтительных воплощениях первый материал и второй материал содержат по меньшей мере один металл, и при этом первый материал имеет предельное напряжение текучести по меньшей мере примерно 30×103 фунтов/дюйм2 (по меньшей мере примерно 206 МПа), а второй материал имеет предельное напряжение текучести не более чем примерно 8×103 фунтов/дюйм2 (не более чем примерно 56 МПа). В некоторых предпочтительных воплощениях первый материал содержит углеродистую сталь, а второй материал содержит алюминий.

Еще в некоторых воплощениях спрессованные соединители и сборочные узлы, описанные выше, могут включать наружный пустотелый трубчатый корпус, имеющий внутреннюю поверхность, имеющую пятый размер в радиальном направлении, больший, чем упомянутый второй размер в радиальном направлении, и наружную поверхность, имеющую шестой размер в радиальном направлении, больший, чем пятый размер в радиальном направлении, и первый и второй расположенные друг напротив друга концы, и при этом внешний трубчатый корпус выполнен с возможностью его сдвига на внутреннюю трубку и приведения в зацепление с ней, и при этом внешний трубчатый корпус может содержать металл.

Еще в некоторых воплощениях сборочные узлы, описанные выше, могут включать скрученный композитный кабель, имеющий наружный радиус, меньший, чем пятый размер в радиальном направлении наружного трубчатого корпуса, и при этом скрученный композитный кабель содержит композитную сердцевину, дополнительно содержащую одиночный сердцевинный провод, определяющий центральную продольную ось, по меньшей мере первое множество композитных проводов, скрученных вокруг одиночного сердцевинного провода, и по меньшей мере второе множество проводов, скрученных вокруг первого множества композитных проводов, и при этом концевая часть одиночного сердцевинного провода и по меньшей мере первого множества композитных проводов являются протяженными за пределы концевой части по меньшей мере второго множества проводов, и при этом по меньшей мере часть концевой части по меньшей мере первого множества композитных проводов имеет диаметр, меньший, чем удвоенный четвертый размер в радиальном направлении рукава, и является протяженной в пустотелую часть рукава.

В некоторых воплощениях, например, в тех, в которых толщина стенки по меньшей мере одного рукава выбрана от примерно 0,5 мм до примерно 6 мм, сборочные узлы со спрессованным соединителем, описанные выше, могут включать обмотку из ленты вокруг периферии первого множества композитных проводов, покрывающую только часть первого множества композитных проводов, и при этом по меньшей мере второе множество проводов скручено вокруг первого множества композитных проводов и ленты.

В некоторых воплощениях лента покрывает максимум 70% наружной (периферийной) поверхности первого множества композитных проводов. В других воплощениях, например, в тех, в которых упомянутый по меньшей мере один рукав дополнительно включает множество пространственно разнесенных в осевом направлении складок, выполненных на его наружной и/или внутренней поверхности, лента может покрывать от примерно 30% до примерно 50% поверхности периферии первого множества композитных проводов. В других воплощениях лента покрывает от примерно 1% до примерно 30% наружной поверхности (периферии) первого множества композитных проводов.

Еще в некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше и включающих композитный кабель с композитной сердцевиной, описанные выше, одиночный провод включает металлический проводящий провод или композитный провод. В некоторых воплощениях одиночный провод включает по меньшей мере одно оптическое волокно. В некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше, по меньшей мере часть первого множества композитных проводов спирально скручена вокруг одиночного провода в виде по меньшей мере одного цилиндрического слоя, выполненного вокруг центральной продольной оси. В некоторых воплощениях множество композитных проводов спирально скручено вокруг одиночного провода в виде по меньшей мере двух цилиндрических слоев, сформированных вокруг центральной продольной оси. В некоторых предпочтительных воплощениях каждый цилиндрический слой скручен в направлении укладки, совпадающем с направлением укладки каждого из соседних с ним цилиндрических слоев. Еще в некоторых предпочтительных воплощениях относительная разность между углами укладки любых двух соседних цилиндрических слоев больше чем 0° и не больше чем примерно 4°.

Еще в некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше, первое множество композитных проводов имеет форму поперечного сечения, выбранную из группы, состоящей из круглой, эллиптической и трапециевидной формы. В некоторых воплощениях каждый провод из первого множества композитных проводов является композитным проводом, армированным волокнами. В некоторых воплощениях по меньшей мере один из композитных проводов, армированных волокнами, армирован жгутом из волокон либо однонитевым волокном.

Еще в некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше, каждый провод из первого множества композитных проводов выбран из группы, состоящей из композитного провода с металлической матрицей и полимерного композитного провода. В таких воплощениях полимерный композитный провод может включать по меньшей мере одно непрерывное волокно в полимерной матрице. В некоторых воплощениях упомянутое по меньшей мере одно непрерывное волокно включает металл, углерод, керамику, стекло или их сочетания. В некоторых воплощениях упомянутое по меньшей мере одно непрерывное волокно включает титан, вольфрам, бор, сплав с памятью формы, углерод, углеродные нанотрубки, графит, карбид кремния, арамид, поли(р-фенилен-2,6-бензобисоксазол) или их сочетания. Еще в некоторых воплощениях полимерная матрица включает (со)полимер, выбранный из группы, состоящей из эпоксидных соединений, сложных эфиров, сложных виниловых эфиров, полиимидов, полимеров сложных эфиров, сложных эфиров циановой кислоты, фенольных смол, бис-малеимидных смол, полиэфирэфиркетонов и их сочетаний.

Еще в некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше, композитный провод с металлической матрицей содержит по меньшей мере одно непрерывное волокно в металлической матрице. В некоторых воплощениях упомянутое по меньшей мере одно непрерывное волокно включает материал, выбранный из группы, состоящей из керамики, стекол, углеродных нанотрубок, углерода, карбида кремния, бора, железа, стали, ферросплавов, вольфрама, титана, сплавов с памятью формы и их сочетаний. В некоторых воплощениях металлическая матрица включает алюминий, цинк, олово, магний, их сплавы и сочетания. В некоторых предпочтительных воплощениях металлическая матрица включает алюминий, и упомянутое по меньшей мере одно непрерывное волокно включает керамическое волокно. В некоторых предпочтительных воплощениях керамическое волокно включает поликристаллический α-Al2O3.

Еще в некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше, внешнюю поверхность композитного кабеля образует изолирующая оболочка. В некоторых воплощениях изолирующая оболочка включает материал, выбранный из группы, состоящей из керамики, стекла, (со)полимеров и их сочетаний.

Еще в некоторых воплощениях сборочных узлов со спрессованным соединителем, описанных выше, сборочный узел с композитным кабелем является тупиковым соединителем или соединителем для сращивания кабелей. В некоторых воплощениях сборочный узел с композитным кабелем является тупиковым соединителем, и наружный трубчатый корпус включает язычок для подключения к нему разъема, протяженный от одного из концов наружного трубчатого корпуса. В некоторых воплощениях может иметься проушина, протяженная от определенного конца трубки и за пределы наружного трубчатого корпуса. Еще в некоторых воплощениях проушина включает стальное кованое кольцо, имеющее форму и размеры, подходящие для его зацепления с гирляндой изоляторов, связанной с опорой линии электропередачи.

Еще в некоторых воплощениях спрессованный соединитель является соединителем для сращивания кабелей, и упомянутый по меньшей мере один рукав состоит в сущности из двух рукавов. В некоторых воплощениях наружный трубчатый корпус включает корпус соединителя для сращивания кабелей. В некоторых воплощениях наружный трубчатый корпус включает по меньшей мере один металл.

Еще в одном из воплощений настоящего изобретения предлагается способ изготовления опрессованного соединителя, описанного выше, включающий этапы: вставки в осевом направлении рукава в пустотелую часть трубки, вставки концевой части одиночного сердцевинного провода и по меньшей мере первого множества композитных проводов в пустотелую часть рукава и, после этапов введения в осевом направлении рукава в пустотелую часть трубки, вставки концевой части одиночного сердцевинного провода и по меньшей мере первого множества композитных проводов в пустотелую часть рукава - этап механического сжатия трубки в направлении, в сущности перпендикулярном наружной поверхности трубки, в результате чего трубка и рукав деформируются таким образом, что первый и второй материалы вытягиваются в осевом направлении в сущности в одинаковой степени, и, как дополнительно возможный, этап приведения наружного корпуса в зацепление с трубкой путем его сдвига поверх трубки таким образом, что он по меньшей мере частично покроет трубку.

В некоторых воплощениях этап механического сжатия трубки в направлении, в сущности перпендикулярном наружной поверхности трубки, включает механическое сжатие удлиненной трубки в оправке для опрессовки. В некоторых воплощениях оправка для опрессовки обжимает только часть внутренней трубки. В некоторых предпочтительных воплощениях оправка обжимает трубку в сущности по всей длине трубки. Еще в некоторых воплощениях оправка для опрессовки имеет длину, а концевая часть одиночного сердцевинного провода и по меньшей мере первое множество композитных проводов образуют цилиндрическую композитную сердцевину, имеющую диаметр, и при этом отношение длины оправки к диаметру композитной сердцевины не превышает примерно 6.

В некоторых воплощениях настоящего изобретения предлагается кабель для передачи электрической мощности со сборочным узлом со спрессованным соединителем, включающий по меньшей мере кабель с сердцевиной из композитного провода, связанный со спрессованным соединителем. Концевые или «тупиковые» сборочные узлы, как правило, используются для крепления композитного кабеля к мачтам линий электропередачи.

Для оконцевания проводов часто используют спрессованные тупиковые соединители. Практика показывает, что при определенных обстоятельствах использование спрессованных тупиковых соединителей с композитными проводами различных размеров не всегда дает стабильные результаты. Более того, даже использование композитных проводов одного и того же размера с одним и тем же тупиковым соединителем не всегда дает стабильные результаты. Нестабильность результата может проявляться в разломе композитных проводов во время опрессовки, или в выскальзывании композитного сердцевинного провода из сборочного узла, включающего композитный кабель и спрессованный соединитель, даже при малых нагрузках.

Изобретатели обнаружили, что использование воплощений настоящего изобретения позволяет преодолеть данные проблемы. Так, например, в некоторых воплощениях настоящего изобретения значительно уменьшается вероятность поломки композитного провода при формировании сборочного узла из кабеля и соединителя и уменьшается риск последующего выскальзывания композитных проводов из соединителя под нагрузкой, то есть повышается надежность сборочного узла из композитного кабеля и опрессованного соединителя. В некоторых воплощениях сборочный узел, содержащий спрессованный соединитель, в процессе эксплуатации хорошо выдерживает расчетные механические нагрузки растяжения, в результате чего повышается общая эксплуатационная надежность сборочного узла, содержащего спрессованный соединитель, и уменьшаются трудоемкость и стоимость поиска неисправностей, связанных с поломкой проводов или спрессованных соединителей.

Выше были кратко описаны основные типы воплощений настоящего изобретения и их преимущества. В приведенном выше кратком описании не подразумевалось описать каждое из возможных воплощений настоящего изобретения. Для более подробного объяснения различных предпочтительных воплощений настоящего изобретения, общие принципы которых описаны выше, ниже приводится подробное описание изобретения, сопровождаемое прилагаемыми к нему чертежами.

Краткое описание чертежей

Ниже приводится более подробное описание воплощений настоящего изобретения со ссылками на прилагаемые чертежи.

Фиг.1 - спрессованный тупиковый соединитель в соответствии с существующим уровнем техники, в частично разобранном виде.

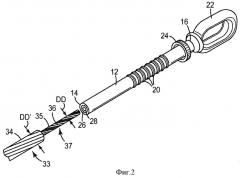

Фиг.2 - спрессованный тупиковый соединитель для скрученного композитного кабеля, в соответствии с одним из воплощений настоящего изобретения, в частично разобранном виде.

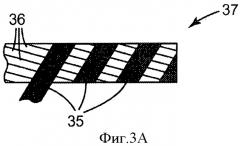

Фиг.3А - вид сбоку воплощения скрученного кабеля, включающего первое множество композитных проводов и средство для их удержания в скрученном состоянии, в виде ленты, намотанной вокруг первого множества композитных проводов и покрывающей только часть периферийной поверхности первого множества композитных проводов. Такой кабель может использоваться в сборочных узлах из кабеля и спрессованного соединителя в соответствии с настоящим изобретением.

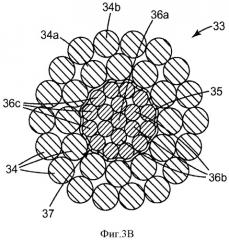

Фиг.3В - поперечное сечение одного из воплощений скрученного композитного кабеля, включающего первое множество композитных проводов и средство для их удержания в скрученном состоянии, в виде ленты, намотанной вокруг первого множества композитных проводов и покрывающей только часть первого множества композитных проводов, и по меньшей мере второе множество проводов, скрученное вокруг первого множества композитных проводов и ленты. Такой кабель может использоваться в сборочных узлах из кабеля и спрессованного соединителя в соответствии с настоящим изобретением.

Фиг.3С - вид сбоку воплощения гофрированного рукава, содержащего наружную часть, включающую множество пространственно разнесенных в осевом направлении складок, который может использоваться для сборочных узлов, содержащих спрессованный соединитель в соответствии с воплощениями настоящего изобретения.

Фиг.3D - вид сбоку гофрированного рукава, содержащего внутреннюю часть, включающую множество пространственно разнесенных в осевом направлении складок, который может использоваться для сборочных узлов, содержащих спрессованный соединитель в соответствии с воплощениями настоящего изобретения.

Фиг.4 - сборочный узел из скрученного композитного кабеля и тупикового соединителя, в разобранном виде, в соответствии с одним из воплощений настоящего изобретения.

Фиг.5А-5С - последовательные этапы формирования сборочного узла из двух сращиваемых скрученных композитных кабелей и спрессованного соединителя, в соответствии с одним из воплощений настоящего изобретения.

Фиг.6 - продольный разрез полностью собранного сборочного узла для оконцевания кабеля, содержащего спрессованный соединитель, изображенный на фиг.4.

Фиг.7 - продольный разрез полностью собранного сборочного узла для сращивания кабелей, содержащего спрессованный соединитель, изображенный на фиг.5.

Фиг.8А гистограмма напряжений, в процентах от номинальной прочности на разрыв сердцевины композитного кабеля, в зависимости от твердости металлического рукава, для сборочных узлов из композитных кабелей и спрессованных соединителей в соответствии с настоящим изобретением.

Фиг.8В - график зависимости пикового напряжения, выраженного в процентах от номинальной прочности на разрыв сердцевины композитного кабеля, от процента покрытия лентой, для сборочных узлов из композитных кабелей и спрессованных соединителей в соответствии с настоящим изобретением.

Фиг.8С - график зависимости максимального удлинения сердцевины при опрессовке соединителя, от отношения длины оправки для опрессовки к диаметру композитной сердцевины при различных значениях процента покрытия лентой, для сборочных узлов из композитных кабелей и спрессованных соединителей в соответствии с настоящим изобретением.

Фиг.9 - гафик зависимости напряжения от величины растяжения для различных образцов и сравнительных примеров сборочных узлов из композитных кабелей и спрессованных соединителей в соответствии с настоящим изобретением.

Аналогичные номера позиций на чертежах обозначают аналогичные элементы. Чертежи необязательно выполнены в масштабе, и размеры тех или иных компонентов композитных кабелей на чертежах могут быть изменены для того, чтобы подчеркнуть те или иные их особенности.

Подробное описание изобретения

Некоторые термины, используемые в настоящем описании и в формуле изобретения, несмотря на то, что большинство из них является хорошо известным, тем не менее требуют некоторого разъяснения. В частности, следует понимать, что термин «хрупкий» в отношении термина «провод» означает, что провод под растягивающей нагрузкой допускает минимальную пластическую деформацию растяжения и терпит разрыв.

Термин «тягучий», употребляемый в отношении деформации провода, означает, что провод при приложении к нему растягивающей нагрузки или при его изгибании в сущности претерпевает пластическую деформацию, не разрываясь и не разламываясь.

Термин "композитный провод" означает провод, сформированный из сочетания материалов, различающихся по составу или по форме, скрепленных друг с другом, и которые являются хрупкими или не тягучими.

Термин "композитный провод с металлической матрицей" означает композитный провод, содержащий один или более армирующих материалов, закрепленных в матрице, состоящей из одной или более тягучих металлических фаз.

Термин "композитный провод с полимерной матрицей", подобным образом, означает композитный провод, содержащий один или более армирующих материалов, закрепленных в матрице, состоящей из одной или более полимерных фаз.

Термины «изгиб» или «изгибание», употребляемые в отношении деформации провода, включают двухмерную и/или трехмерную деформацию изгиба, которую он претерпевает, например, при скручивании. Если упоминается, что провод претерпевает деформацию изгиба, это не исключает возможности, что он одновременно претерпевает также деформацию под действиями сил растяжения или скручивания.

Термин "в значительной мере упругий изгиб" означает деформацию, которая происходит при изгибе провода до радиуса кривизны, составляющего до 10000 радиусов сечения провода. В отношении провода круглого сечения деформация «в значительной мере упругого изгиба» соответствует относительному растяжению внешнего волокна провода по меньшей мере на 0,01%.

Термины «закручивание» и «скручивание» используются как взаимно заменяющие друг друга, равно как и термины «закрученный» и «скрученный»

Термин «укладка» означает расположение проводов, при котором провода скрученного слоя спирально скрученного композитного кабеля наматываются по спирали.

Термин «направление укладки» означает направление закручивания проводов в спирально скрученном слое. Направление укладки проводов в слое спирально скрученных проводов определяется следующим образом: необходимо посмотреть на спирально скрученные провода, уходящие от обозревателя. Если скрученные провода, уходя от обозревателя, поворачивают по часовой стрелке, такой кабель именуется кабелем «правосторонней укладки». Если скрученные провода, уходя от обозревателя, поворачивают против часовой стрелке, такой кабель именуется кабелем «левосторонней укладки».

Термины «центральная ось» и «центральная продольная ось» используются как взаимно заменяющие друг друга для обозначения общей продольной оси многослойного спирально скрученного композитного кабеля, проходящей через центр любого его поперечного сечения

Термин «угол укладки» означает угол между касательной к скрученному по спирали проводу и центральной продольной осью спирально скрученного композитного кабеля.

Термин «угол пересечения» означает относительную (абсолютную) разность между углами укладки смежных слоев проводов кабеля, содержащего спирально закрученные провода.

Термин «шаг укладки» означает длину скрученного композитного кабеля, на которой единичный провод слоя из спирально закрученных проводов образует один полный виток спирали вокруг центральной продольной оси спирально скрученного композитного кабеля.

Термин «керамика» означает стекло, кристаллическую керамику, стеклокерамику и их сочетания.

Термин «поликристаллический» означает материал, имеющий преобладающую структуру из множества кристаллических зерен, размер которых меньше диаметра волокна, в котором данные зерна присутствуют.

Термин «непрерывное волокно» означает волокно, имеющее длину, бесконечно большую по отношению к среднему диаметру волокна. Как правило, это означает, что отношение длины волокна к среднему диаметру волокна составляет по меньшей мере 1×105 (в некоторых воплощениях по меньшей мере 1×106, или даже по меньшей мере 1×107). Как правило, такие волокна имеют длину от по меньшей мере примерно 15 см до по меньшей мере нескольких метров и даже могут иметь длину в несколько километров или даже более.

Термин «вытягиваются в осевом направлении в сущности в одинаковой степени» означает, что по меньшей мере один рукав, будучи вставлен в осевом направлении через первый или второй конец полой внутренней трубки спрессованного соединителя и подвергнут механическому сжатию в направлении, в сущности перпендикулярном наружной поверхности внутренней трубки, деформируется таким образом, что первый материал (образующий внутреннюю трубку) и второй материал (образующий рукав) деформируются в осевом направлении в сущности на одну и ту же величину. Таким образом, если рукав и внутренняя трубка до механического сжатия имеют в сущности одинаковую длину, то после механического сжатия в направлении, в сущности перпендикулярном наружной поверхности внутренней трубки, рукав вытянется на пределы одного или обоих концов внутренней трубки не более чем примерно на 2 мм.

Спрессованные соединители для оконцевания или сращивания кабелей широко используются для крепления кабелей с металлическими проводниками к мачтам линий электропередачи и для соединения их друг с другом. Кабели с металлическими проводниками, как правило, содержат сердцевину из скрученных стальных проводов, вокруг которой уложены слои скрученных алюминиевых проводов. При оконцевании кабель разделывают таким образом, что концевой участок слоя из алюминиевых проводов удаляют, и обнажают стальную сердцевину. На обнаженную сердцевину подготовленного таким образом композитного кабеля надевают стальную трубку, к которой прикреплена натяжная проушина, и данную трубку спрессовывают вокруг сердцевины. Опрессовку производят с помощью гидравлического пресса и оправок различных размеров, обеспечивающих в точности требуемую степень сжатия в радиальном направлении. Использование стальной сердцевины в сочетании со стальной трубкой обеспечивает высокую прочность такого оконцевания. Для сращивания кабелей может использоваться такая же трубка. Кроме того, при оконцевании или сращивании кабелей таким способом целесообразно также использовать дополнительный кожух, надеваемый на такой сборочный узел, который также обычно изготовлен из стали.

В некоторых типах композитных кабелей сердцевина выполнена из композита с алюминиевой матрицей. Опрессовка стальной трубки непосредственно на такого типа композитные сердцевинные провода нежелательна, так как усилия, требующиеся для деформации стали, слишком высоки и вызовут разрушение композитной сердцевины. При выполнении оконцевания или сращивания такого типа кабелей линий электропередачи композитную сердцевину кабеля вставляют в один из концов стальной втулки, которую сжимают в паре высокопрочных обжимных оправок под давлением до 10,000 фунтов/дюйм2 (примерно 69 МПа) или более, для уменьшения площади поверхности втулки. Целью данной операции является надежно закрепить композитные сердцевинные провода в стальной рубашке. Это может производиться как для оконцевания кабеля, так и для сращивания кабелей друг с другом с обеспечением требуемых токопроводящих характеристик места соединения.

Специфическая проблема, возникающая при сжатии стальной втулки, является высокая вероятность повреждения сердцевины при последующем натяжении кабеля при монтаже или эксплуатации. Кроме того, желательно, чтобы после выполнения соединения сборочный узел, для последующей его эксплуатации, сохранил по меньшей мере 95% номинальной прочности кабеля на растяжение. Кроме того, желательно, чтобы на начальном этапе механической опрессовки сердцевина находилась на линейном участке своей кривой растяжения, так как иначе дальнейшее прилагаемое натяжение будет воздействовать только на часть ее проводов, что в конечном итоге вызовет разрушение сердцевины, например, в виде ее обрыва, выкрашивания или изгиба.

Было также определено, что поскольку композитная сердцевина имеет плохие характеристики текучести при растяжении, то необходимо, чтобы к внешним проводам композитного кабеля также была приложена нагрузка, еще до приложения ее к сердцевине, так как иначе может возникнуть преждевременное разрушение сердцевины. С этой точки зрения, дополнительным требованием к спрессованным соединителям является то, что его конструкция должна исключать повреждение внешних проводов (которые могут быть тягучими металлическим проводами), чтобы можно было сохранить 95% номинального предела прочности на растяжение композитного кабеля.

Кроме того, практика показывает, что при определенных обстоятельствах использование спрессованных тупиковых соединителей с композитными проводами различных размеров не всегда дает стабильные результаты. Более того, даже использование композитных проводов одного и того же размера с одним и тем же тупиковым соединителем не всегда дает стабильные результаты. Нестабильность результата может проявляться в разломе композитных проводов во время опрессовки, или в выскальзывании композитного сердцевинного провода из сборочного узла, включающего композитный кабель и спрессованный соединитель, даже при малых нагрузках.

Изобретатели обнаружили, что использование воплощений настоящего изобретения позволяет преодолеть данные проблемы, за счет внесения в традиционную конструкция соединителя следующих изменений:

(i) выбор материала рукава и материала трубки осуществляется таким образом, что рукав, после его вставки в осевом направлении в полую трубку и механического сжатия в направлении, в сущности перпендикулярном наружной поверхности трубки, деформируется таким образом, что материалы трубки и рукава вытягиваются в осевом направлении в сущности в одинаковой степени;

(ii) выбор толщины стенки рукава таким образом (например, от примерно 0,5 мм до примерно 6 мм), что, будучи вставлен в пустотелую трубку и подвергнут механическому сжатию в направлении, в сущности перпендикулярном наружной поверхности трубки, он деформируется таким образом, что материалы трубки и рукава вытягиваются в осевом направлении в сущности в одинаковой степени;

(iii) обеспечение рукава с множеством пространственно разнесенных в осевом направлении складок, выполненных, по меньшей мере, на наружной и/или на внутренней поверхности рукава таким образом, что будучи вставлен в пустотелую трубку и подвергнут механическому сжатию в направлении, в сущности перпендикулярном наружной поверхности трубки, он деформируется таким образом, что материалы трубки и рукава вытягиваются в осевом направлении в сущности в одинаковой степени;

(iv) изготовление внутренней трубки из первого материала, имеющего предельное напряжение текучести по меньшей мере примерно (103 фунтов/дюйм2 (по меньшей мере примерно 206 МПа), и изготовление металлического рукава из второго материала, имеющего предельное напряжение текучести не более чем примерно 8×103 фунтов/дюйм2 (не более чем примерно 56 МПа), таким образом, что будучи встав