Силовая установка

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к силовым установкам с двигателями внутреннего сгорания. Техническим результатом является повышение КПД и многотопливность. Сущность изобретения заключается в том, что силовая установка содержит двигатель с цилиндропоршневой группой, систему охлаждения двигателя с системой регулирования температуры и с парогенератором, топливную систему с термохимическим реактором для получения синтез-газа и с реактором для получения водорода и кислорода. Парогенератор выполнен в виде кольцевой камеры, разделенной перегородкой на две части, снабженной тангенциальными патрубками для входа и выхода охлаждаемой жидкости и паровым каналом, соединенным трубопроводом с термохимическим реактором. Система регулирования температуры охлаждающей жидкости выполнена в виде задвижки, снабженной в качестве исполнительного органа, перекрывающего сечение задвижки, эластичной термостойкой мембраной, приводимой в действие термочувствительным веществом. Реактор для получения водорода и кислорода выполнен из двух коаксиальных труб, являющихся электродами с высоким напряжением. Поршень состоит из двух подвижных частей, соединенных между собой штоком с круглой пятой. В верхней части поршня поверхности частей разделены между собой тонкими токопроводящими круглыми, изолированными от поршня пластинами, соединенными через подвижный контакт с источником высокого напряжения. В нижней части поршня и в соответствующей ей части цилиндра боковые стенки также отделены друг от друга тонкими металлическими, изолированными от корпуса поршня и цилиндра поверхностями, соединенными через подвижный контакт с источником высокого напряжения. 6 ил.

Реферат

Изобретение относится к машиностроению, в частности к силовым установкам с двигателями внутреннего сгорания.

Известна силовая установка, содержащая двигатель с цилиндропоршневой группой, систему охлаждения двигателя, топливную систему с реактором синтез-газа, систему утилизации тепла с теплообменником и парогенератором в виде трубопровода в корпусе со входом и выходом охлаждающего и нагреваемого тела.

В ней используется тепло уходящих газов направлением паров воды в термохимический реактор и превращением их в топливо. Однако система охлаждения деталей двигателя является инерционной, металлоемкой, громоздкой (SU 1321872 A1).

Наиболее близким к заявляемому изобретению является изобретение RU 2472016 C2 (прототип). В указанном изобретении, содержащем двигатель с цилиндропоршневой группой, систему охлаждения двигателя, парогенератор в виде кольцевой камеры, разделенной перегородкой на две части, снабженной тангенциальными патрубками для ввода и вывода охлаждаемого тела и паровым каналом, соединенным с термохимическим реактором, реактор для получения водорода и кислорода, систему регулирования температуры охлаждающей жидкости, выполненной в виде задвижки, снабженной в качестве исполнительного органа, перекрывающего сечение парового канала в задвижке, эластичной термостойкой мембраной, приводимой в действие через шток термочувствительным веществом, система охлаждения менее инерционна и металлоемка.

Но у обоих изобретений есть следующие недостатки: недостаточно высокий КПД, наличие системы зажигания, высокий износ цилиндропоршневой группы двигателя, высокие требования к используемому топливу.

Техническим результатом заявляемого изобретения является повышение КПД, работа на всех видах топлива, повышение срока службы цилиндропоршневой группы, уменьшение вредных выбросов в атмосферу.

Сущность технического решения в том, что в силовой установке, содержащей двигатель с цилиндропоршневой группой, систему охлаждения двигателя с парогенератором, выполненным в виде кольцевой камеры, разделенной перегородкой на две части, снабженной тангециальными патрубками для входа и выхода охлаждаемой жидкости и паровым каналом, термохимический реактор, систему регулирования температуры двигателя, выполненную в виде задвижки, снабженной в качестве исполнительного органа, перекрывающего отверстие парового канала задвижки, эластичной термостойкой мембраной, приводимой в действие термочувствительным веществом, содержащей реактор из двух труб, одна из которых перфорирована, представляющих собой электроды под высоким напряжением, цилиндропоршневая группа выполнена с поршнем, состоящим из двух частей, подвижных относительно друг друга, соединенных между собой штоком, заканчивающимся в нижней части круглой пятой, при этом в верхней части поршня поверхности частей отделены между собой тонкими токопроводящими пластинами, изолированными от корпуса поршня, соединенными через подвижный контакт с источником высокого напряжения, при этом в нижней части поршня и в соответствующей ей части цилиндра боковые поверхности также отделены друг от друга тонкими поверхностями, изолированными от корпуса поршня и цилиндра, соединенными через подвижный контакт с источником высокого напряжения.

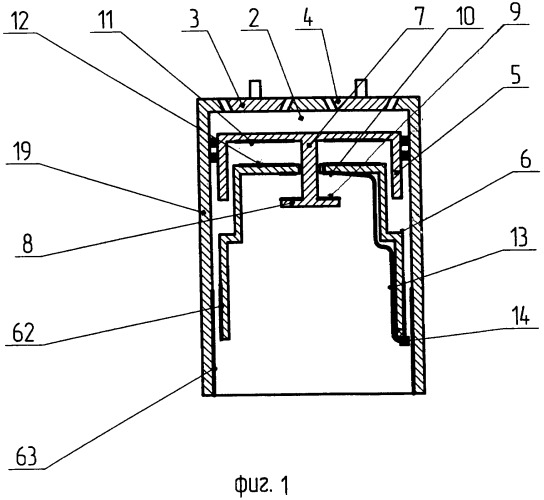

На фиг.1 изображен общий вид цилиндропоршневой группы.

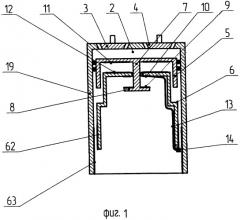

Фиг.2 - нижний подвижный контакт:

а - исходное положение, б - рабочее.

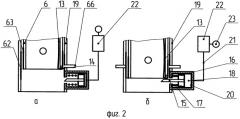

Фиг.3 - верхний контакт:

а - исходное положение, б - рабочее.

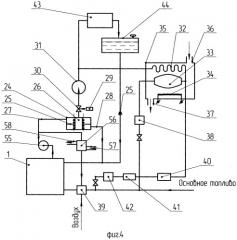

Фиг.4 - структурная схема силовой установки.

Фиг.5 - регулятор температуры охлаждающей жидкости.

Фиг.6 - узел подготовки топливной смеси.

Силовая установка состоит из двигателя 1, содержащего цилиндропоршневую группу с камерой сгорания 2, клапаном 3 для подачи топливной смеси, клапаном 4 для выпуска продуктов сгорания. Поршень состоит из верхней части 5 и нижней 6, подвижных по отношению друг к другу, соединенных между собой штоком 7, заканчивающимся в нижней части круглой пятой 8. Часть поверхности поршня снабжена токопроводящими пластинками 9, 10, 11, 12, размещенными попарно и симметрично по отношению друг к другу, изолированными от частей поршня, например, специальной керамикой (не показано). Пластины электрически соединены между собой одним из известных способов и все вместе через изолированный провод 13, контакт 14, размещенный на поршне, контакт 15, выполненный в виде пружинящей пластины, снабженной ползуном 16, пружиной 17, размещенной в пазу 18 цилиндра 19, токопроводящую поверхность 20 паза 18, провод 21 с источником высокого напряжения 22. Последний соединен с пультом управления 23. Силовая установка снабжена парогенератором 24, выполненным с кольцевой перегородкой 25, паровым каналом 26, тангенциальным входом 27 и выходом 28 для охлаждаемой жидкости. На выходе парогенератора 24 размещен регулятор температуры 29 двигателя 1 с задвижкой 30, вакуумный насос 31 для циркуляции пара, соединенный с пароперегревателем 32. Последний вместе с реакционной камерой 33, электрическим подогревателем 34 размещен в теплообменнике 35, снабженном патрубком 36 для входа и патрубком 37 для выхода выхлопных газов с двигателя 1. Реакционная камера 33 заполнена мелким порошком угля, соединена с емкостью 38 для синтез-газа и далее с узлом подготовки топливной смеси 39. Выход перегретого пара с пароперегревателя 32 соединен с регулятором температуры пара 40 и далее с реактором 41, выполненным из двух коаксиальных труб, представляющих два электрода с высоким напряжением на них, при этом внутренняя труба выполнена дырчатой. Реактор 41 соединен с емкостью 42 для газа. Силовая установка содержит конденсор 43, соединенный с баком 44 для воды, а сам бак 44 соединен через гидроклапан 45 с рубашкой охлаждения двигателя 1.

Регулятор температуры двигателя 1 (фиг.5) состоит из задвижки 30 с регулирующим органом 46, выполненным, например, в виде термопластичной мембраны, змеевика 47, заполненного термочувствительным веществом, например ценорезином, размещенным в корпусе 48, соединенного через резиновую пробку 49, штока 50 с пружиной 51, передаточного механизма 52 с регулирующим органом 46. Пружина 51 одним концом соединена с пробкой 50, а другим - с регулировочным винтом 53. Корпус 48 змеевика 47 снабжен патрубком 54 для ввода охлаждаемой жидкости.

Выход охлаждаемой жидкости с двигателя 1 соединен трубопроводом с насосом 55 и далее с парогенератором 24 и с теплообменником 56. Последний соединен через патрубок 57 с патрубком 37, а через патрубок 58 с атмосферой. Узел подготовки топливной смеси 39 состоит из эмульгатора 59, где происходит ″сшивка″ молекул топлива с молекулами воды (до 20%) на электронном уровне, смесителя 60, где происходит смешивание водотопливной эмульсии с озонированным воздухом из озонатора 61.

Нижние части цилиндра 19 и поршня 6 снабжены тонкими токопроводящими поверхностями 62 и 63, изолированными от частей цилиндра и поршня и соединенными через подвижный контакт 15 или через отдельный контакт 64 и пружину 65, размещенные в изолированном корпусе 66 (фиг.3) и соединенные с источником высокого напряжения 22 отдельным проводом 67. В последнем случае исключается влияние изменения величины потенциала на пластинах 9, 10, 11, 12 в процессе работы силовой установки на величину отталкивающих кулоновских сил между поршнем и цилиндром. Поверхности 62 и 63 могут выполнены электретами. Тогда не нужен будет подвижный контакт 64 и соединение с источником высокого напряжения.

Работает устройство следующим образом.

Перед запуском двигателя 1 потенциал высокого напряжения (20-30 кВ) подается с источника высокого напряжения 22 по проводу 21 на поверхность 20 паза 18. В это время осуществляется прямой контакт ползуна 16 с поверхностью 20 за счет пружины 17. Поверхность ползуна 16 и поверхность 20 паза 18 получают заряд одного знака, и кулоновскими силами ползун 16 с контактом 15 выталкиваются из паза 18. Ползун 16 в это время сохраняет контакт с боковыми стенками поверхности 20. При запуске двигателя 1 стартером первым же движением поршня 6 вниз происходит соединение контактов 14 и 15 и по проводу 13 высокий потенциал подается на пластины 9, 10, 11, 12. При этом за счет отталкивания 11 и 12, 9 и 10 кулоновскими силами части поршня 5 и 6 по отношению друг к другу займут определенное положение, которое определяет начальный объем камеры сгорания 2. Ее объем задается с пульта 23 и зависит на первом этапе от вида используемого топлива. В процессе работы двигателя 1 при изменении режима работы автоматически (не показано) меняется величина потенциала и тем самым объем камеры сгорания 2 и степень сжатия топливной смеси. При движении поршня в верхнюю мертвую точку топливная смесь сжимается и происходит ее самовоспламенение при образовании множества источников зажигания топливной смеси и соответственно быстрое и полное сжигание топлива. Возгоранию и стабилизации процесса горения способствуют добавки в топливную смесь водорода и кислорода из реактора 41, синтез-газа (H, CO) из реактора 33, использование в качестве основного топлива водотопливной эмульсии (до 20% воды).

При возгорании топливной смеси увеличивается давление в камере сгорания 2. Верхняя часть поршня 5 первой начнет движение к нижней мертвой точке, увеличивая пространство камеры сгорания. Пластина 12 кулоновскими силами препятствует сближению с ней пластины 11. Последняя вместе с верхней частью 5 поршня тормозится. Скорости движения частей 5 и 6 вниз выравниваются, и при уменьшении давления в камере сгорания 2 пластина 12 будет удаляться от пластины 11. Взаимодействие между пластинами 9 и 10 значительно меньше. Оно необходимо для исключения ударного контакта частей 5 и 6, когда поршень идет вверх. Такое взаимодействие частей 5 и 6 поршня дает возможность уменьшить ударную нагрузку на кривошипно-шатунный механизм и коленчатый вал при детонационном сгорании топлива до прихода поршня в верхнюю мертвую точку. Работа двигателя 1 на 4 такта. Его мощность регулируется увеличением или уменьшением давления подаваемой топливной смеси (наддува).

Для получения синтез-газа пары из парогенератора 24 поступают с помощью вакуумного насоса 31 в пароперегреватель 32 и далее в реактор 33, где пар вступает в реакцию с нагретым углем, и на выходе из реактора получаем синтез-газ с высокой калорийностью, который из емкости 38 поступает в узел подготовки топливной смеси 39. H2 и O2 получают в реакторе 41, где нагретые и возбужденные молекулы водяного пара ″растаскиваются″ высоким напряжением в 6000 вольт, поданным на электроды-трубы, на молекулы кислорода и водорода, которые через накопительную емкость 42 и задвижку поступают в узел подготовки топливной смеси 39, в который также подается топливо, воздух и вода. В узле 39 происходит эмульгирование топлива с водой (59) и перемешивание всех компонентов топливной смеси. Вода на узел подготовки топливной смеси 39 поступает максимально подогретой, для чего часть нагретой воды с рубашки охлаждения двигателя 1 направляется в теплообменник 56, там она дополнительно нагревается выхлопными газами, направляемыми с патрубка 37 теплообменника 35 в патрубок 57 теплообменника 56. Отработанные газы удаляются в атмосферу через патрубок 58 теплообменника 56. Не использованные в пароперегревателе 32 пары воды поступают в конденсор 43, где конденсируются и направляются в бак 44, из которого идет пополнение в систему охлаждения двигателя 1, который работает на 4 такта, мощность его регулируется уменьшением или увеличением давления подаваемой топливной смеси и соотношением компонентов последней.

Регулировка температуры двигателя 1 осуществляется следующим образом. Установка температуры регулирования производится с помощью регулировочного винта 53 путем изменения степени сжатия пружины 51, например, для открытых систем 90-95°C, для закрытых - 110-115°C.

Рассмотрим регулирование температуры охлаждающей воды в диапазоне 110-115°C. При увеличении температуры охлаждающей воды выше 115°C термочувствительное вещество в змеевике 47 расширяется и перемещает пробку 49 и шток 50. Одновременно сжимается пружина 51. Шток 30 через передаточный механизм 52, служащий для увеличения хода штока 50 и изменения направления движения, перемещает регулировочный орган 46 задвижки 30 в сторону увеличения проходного сечения. Давление в канале 26 парогенератора 24 уменьшается, парообразование увеличивается, температура охлаждающей жидкости уменьшается. При понижении температуры ниже 110°C термочувствительное вещество в змеевике 47 сжимается, давление на шток 50 уменьшается. За счет пружины 51 шток 50 перемещается вправо, а шток передаточного механизма 52 перемещает орган 46 в сторону уменьшения сечения канала задвижки 30. Давление в канале 26 парогенератора 24 увеличивается, парообразование уменьшается, температура охлаждающей жидкости увеличивается. Давление пара в проходном канале 26 задвижки 30 незначительное, и регулирование требуется в небольшом интервале температур и давлений. Это дает возможность использовать датчик температуры как исполнительный механизм перекрывающего органа 46 задвижки 30.

Для противодействия боковым нагрузкам в процессе работы шатунно-кривошипного механизма в начале запуска двигателя 1 на токопроводящие изолированные от цилиндра и поршня участки 62, 63 (фиг.3) через контакт 15 или контакт 64 подается потенциал высокого напряжения с источника 22. Контакт 64 в исходном положении контактирует с поверхностью 62 поршня. При подаче потенциала он отталкивается от заряженной им поверхности 62 кулоновскими силами, сжимая пружину 65. Поверхность 63 при этом также получает заряд. После снятия потенциала, например, в конце работы силовой установки за счет пружины 65 контакт 64 возвращается в исходное положение. Место его установки на цилиндре 19 показано на фиг.2, позиция 66. Кулоновские силы отталкивания огромны.

Предлагаемое изобретение позволяет в процессе работы менять объем камеры сгорания, степень сжатия, отказаться от системы искрового зажигания, использовать все виды топлива, уменьшить потери на трение, уменьшить износ цилиндропоршневой группы, снизить вредное влияние ударных нагрузок на кривошипно-шатунный механизм и коленчатый вал, увеличить КПД силовой установки за счет максимального использования тепла от нагрева двигателя и выхлопных газов, более полного сжигания топлива, уменьшить вредные выбросы в атмосферу.

Силовая установка, содержащая двигатель с цилиндропоршневой группой, систему охлаждения двигателя с парогенератором, выполненным в виде кольцевой камеры, разделенной перегородкой на две части, снабженной тангенциальными патрубками для входа и выхода охлаждаемой жидкости, систему регулирования температуры двигателя, выполненную в виде задвижки, снабженной в качестве исполнительного органа, перекрывающего проходное сечение задвижки, эластичной термостойкой мембраной, приводимой в действие через шток термочувствительным веществом, термохимический реактор для получения синтез-газа, реактор из двух коаксиальных труб, одна из которых перфорированная, представляющих электроды под высоким напряжением, отличающаяся тем, что двигатель снабжен цилиндропоршневой группой, в которой поршень выполнен из двух частей, подвижных относительно друг друга, соединенных между собой штоком, заканчивающимся в нижней части круглой пятой, при этом в верхней части поршня поверхности частей отделены между собой тонкими токопроводящими круглыми пластинами, соединенными через подвижный контакт с источником высокого напряжения, при этом в нижней части поршня и в соответствующей ей части цилиндра боковые стороны также отделены друг от друга тонкими металлическими, изолированными от корпуса поршня и цилиндра поверхностями, соединенными через контакт с источником высокого напряжения.