Универсальная прямозубая машина объемного действия

Иллюстрации

Показать всеИзобретение относится к области насосо- и компрессоростроения и может быть использовано при создании машин объемного действия, использующихся для подачи жидкости под напором и газа под давлением. Прямозубая машина объемного действия содержит корпус, всасывающее окно и нагнетательный клапан 17, размещенные соответственно в линии всасывания и нагнетания 12, рабочий цилиндр 3 с размещенным в нем основным ротором 4, имеющим, по крайней мере, один выступ, радиус которого равен радиусу цилиндра 3, и вспомогательный ротор 7, имеющий впадину для размещения в ней выступа ротора 4. Оба ротора 4 и 7 имеют кинематическую связь, обеспечивающую их синхронное вращение. Роторы 4 и 7 размещены таким образом, что их оси скрещиваются. Плоскость вращения ротора 7 находится под углом 90° к плоскости вращения ротора 4. Торцевая поверхность ротора 7, обращенная в сторону цилиндра 3, расположена относительно оси вращения ротора 4 на расстоянии, равном радиусу ротора 4. Линия 12 содержит золотник с отверстием 15 и установленным в нем подвижным элементом 16, который имеет два фиксированных положения вдоль оси отверстия 15. Клапан 17 размещен в элементе 16. В одном из положений элемента 16 цилиндр 3 соединен с дополнительной линией нагнетания. Изобретение направлено на расширение области применения за счет обеспечения высокой эффективности работы как с газами, так и с жидкостью. 5 ил.

Реферат

Изобретение относится к области насосо- и компрессоростроения и может быть использовано при создании универсальных машин, использующихся для подачи жидкости под напором и газа под давлением в быту (лакокрасочные работы, полив и опыление на приусадебных участках, откачка воды при подтоплении помещений и т.д.), сельском хозяйстве (поливные и ирригационные работы), в подразделениях МЧС (откачка воды с затопленных территорий, подача питьевой воды и жидкого топлива), на маломерных морских судах (откачка воды из трюма), в условиях производственных мастерских (питание пневмоинструмента, лакокрасочные работы, продувка магистралей, заправка емкостей жидкостью) и в других случаях, когда не требуется большой напор жидкости (до 5-6 бар) и равномерность ее подачи, и давлений газа (преимущественно - воздуха, давление до 2,5-4 бар), а основными показателями является простота и надежность, высокий удельный расход рабочего тела и низкая стоимость.

Известны прямозубые машины объемного действия, содержащие цилиндр с размещенным в нем ротором (см., например, А.С. СССР №513160, Роторная машина объемного действия, опубл. 05.05.1976, кл. F01C 1/08, F04C 17/14).

Наиболее близккими к заявляемому техническому решению являются прямозубые машины объемного действия, содержащие корпус, всасывающее окно и нагнетательный клапан, размещенные соответственно в линии всасывания и нагнетания, рабочий цилиндр с размещенным в нем основным ротором, имеющим, по крайней мере, один выступ, радиус которого равен радиусу цилиндра, и вспомогательный ротор, имеющий впадину для размещения в ней выступа основного ротора, причем оба ротора имеют кинематическую связь, обеспечивающую их синхронное вращение, и основной и вспомогательный роторы размещены таким образом, что их оси скрещиваются, а плоскость вращения вспомогательного ротора находится под углом 90° к плоскости вращения основного ротора, причем торцевая поверхность вспомогательного ротора, обращенная в сторону цилиндра, расположена относительно оси вращения основного ротора на расстоянии, равном радиусу основного ротора (патент РФ на ПМ №43925 Машина объемного действия, опубл. 10.02.2005, кл. F04C 29/04).

Недостатком известных конструкций является невозможность их эффективно работать при использовании существенно различающихся по своим физическим свойствам рабочих тел, например - газов и жидкостей. Так, для нормальной перекачки жидкости в режиме насоса такая машина не может работать с частотой более 500-700 мин-1 из-за динамики нагнетательного клапана, который должен присутствовать в нагнетательной линии, т.к. без него машина не сможет работать с газом. В то же время такая низкая частота вращения ротора приводит к тому, что утечки и перетечки газа при работе в режиме компрессора буквально «съедают» всю производительность, и работа машины с газом становится чрезвычайно неэффективной, т.к подобные конструкции компрессоров требуют частоты вращения 1500 мин-1 и более.

Задачей изобретения является расширение области применения за счет обеспечения высокой эффективности работы как с газами, так и с жидкостью.

Данный технический результат достигается тем, что в прямозубой машине объемного действия, содержащей корпус, всасывающее окно и нагнетательный клапан, размещенные соответственно в линии всасывания и нагнетания, рабочий цилиндр с размещенным в нем основным ротором, имеющим, по крайней мере, один выступ, радиус которого равен радиусу цилиндра, и вспомогательный ротор, имеющий впадину для размещения в ней выступа основного ротора, причем оба ротора имеют кинематическую связь, обеспечивающую их синхронное вращение, и основной и вспомогательный роторы размещены таким образом, что их оси скрещиваются, а плоскость вращения вспомогательного ротора находится под углом 90° к плоскости вращения основного ротора, причем торцевая поверхность вспомогательного ротора, обращенная в сторону цилиндра, расположена относительно оси вращения основного ротора на расстоянии, равном радиусу основного ротора, согласно изобретению, линия нагнетания содержит золотник с отверстием и установленным в нем подвижным элементом, который имеет два фиксированных положения вдоль оси этого отверстия, нагнетательный клапан размещен в этом подвижном элементе, причем в одном из положений последнего рабочий цилиндр соединен с дополнительной линией нагнетания.

Устройство универсальной машины объемного действия поясняется чертежами.

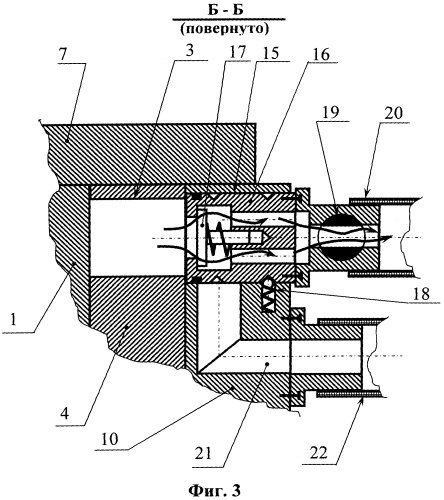

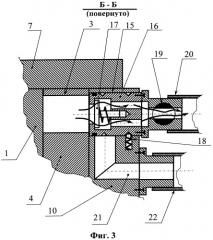

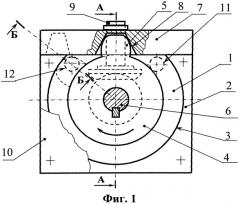

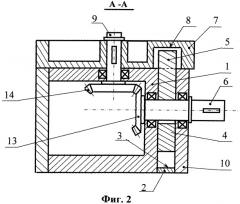

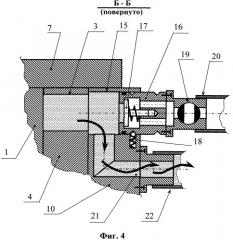

На фиг.1 приведено фронтальное схематичное изображение машины, на фиг.2 - ее сечение вдоль оси ротора, на фиг.3 - фрагмент сечения вдоль оси отверстия линии нагнетания в положении подвижного элемента золотника при работе машины в режиме компрессора, на фиг.4 - тот же фрагмент при работе машины в режиме насоса, на фиг.5 - индикаторная диаграмма работы машины в режиме насоса.

Универсальная машина объемного действия (фиг.1 и фиг.2) состоит из корпуса, содержащего кронштейн 1 с пластиной 2, в которой имеется рабочий цилиндр 3 с концентрично размещенным основным ротором 4 с выступом 5, наружная поверхность которого имеет радиус, равный радиусу цилиндра 3. Ротор 4 установлен неподвижно на приводном валу 6, ось его вращения скрещивается с осью вспомогательного ротора 7 под углом 90 градусов, причем торцевая поверхность вспомогательного ротора, обращенная в сторону цилиндра, расположена относительно оси вращения основного ротора 4 на расстоянии, равном радиусу основного ротора, и при вращении основной ротор 4 своей цилиндрической поверхностью касается плоскости вспомогательного ротора 7. Вспомогательный ротор 7 имеет впадину 8 с формой, позволяющей выступу 5 проходить в ней при синхронном вращении роторов 4 и 7 за счет их кинематической связи. Вращение ротора 7 осуществляется вместе с валом 9. С фронтальной стороны цилиндр 3 перекрыт крышкой 10, в которой расположено всасывающее окно 11 и нагнетательный тракт 12 линии нагнетания. Зубчатое зацепление 13-14 осуществляет кинематическую связь роторов 4 и 7 и служит для синхронизации вращения валов 6 и 9 и соответственно роторов 4 и 7.

Линия нагнетания 12 содержит золотник с отверстием 15 в стенке 10 (фиг.3), в котором находится подвижный в осевом направлении элемент 16 с обратным самодействующим клапаном 17. Подпружиненный фиксатор 18 и выточки на элементе 16 позволяют фиксировать его в двух положениях вдоль оси отверстия 15. На фиг.3 показано положение, при котором полость цилиндра 3 подсоединена к проходному сечению клапана 17 и далее через открытый вентиль 19 и гибкий шланг 20 - к потребителю газа, движение которого при открытом клапане 17 показано утолщенными стрелками. При данном положении элемента 16 он перекрывает дополнительную линию нагнетания, выполненную в виде углового отверстия 21 в крышке 10, которая соединяет рабочий цилиндр 3 с потребителем жидкости через гибкий шланг 22.

Положение элемента 16, при котором дополнительная линия нагнетания 21 соединена с полостью рабочего цилиндра 3, показано на фиг.4 (элемент 16 переведен в крайнее правое положение, зафиксирован фиксатором 18, вентиль 19 закрыт, движение жидкости потребителю показано утолщенными стрелками.

Универсальная машина объемного действия работает следующим образом.

Режим компрессора

Элемент 16 золотника зафиксирован в левом (по рисунку) положении (фиг.3), вентиль 19 открыт.

При вращении ротора 4 (направление вращения показано стрелкой на фиг.1) выступ 5 сначала перекрывает всасывающее окно 11 линии всасывания, а затем проходит его. При этом радиальная поверхность ротора 4 входит в контакт с нижней гладкой частью вспомогательного ротора 7, синхронно вращающегося с ротором 4, в результате чего часть цилиндра 3, заключенная между фронтальной поверхностью выступа 5 и плоскостью ротора 7 (в зоне линии нагнетания 12) оказывается уменьшающейся в объеме при дальнейшем вращении ротора 4, а часть цилиндра 3, заключенная между тыльной поверхностью выступа 5 и плоскостью вспомогательного ротора 7 (в зоне всасывающего окна 11) - увеличивающейся в объеме. При этом газ, находящийся в зоне линии нагнетания 12, сжимается, а при достижении давления потребителя открывает нагнетательный клапан 17 и истекает потребителю. В то же время из-за увеличения объема части цилиндра 3, находящейся с тыльной стороны выступа 5, давление в этой зоне падает, что приводит к всасыванию газа, например воздуха, из атмосферы, с которой соединена линия всасывания.

В конце своего поворота (это положение показано на фиг.1 штриховыми линиями) выступ 5 сначала перекрывает линию нагнетания 12 (процесс нагнетания заканчивается, клапан 17 закрывается), а затем входит в зацепление с впадиной 8. При этом положении клапан 17 закрыт, и сжатый газ из линии нагнетания 12 не может протекать назад в полость цилиндра 3, а сама полость оказывается заполненной газом под давлением источника газа (например, воздухом под атмосферным давлением).

В дальнейшем работа машины в режиме компрессора повторяется. Таким образом, за один поворот основного ротора 4 в цилиндре 3 осуществляются одновременно процессы всасывания, сжатия и нагнетания газа.

Режим насоса.

Элемент 16 золотника зафиксирован в правом (по рисунку) положении (фиг.4), вентиль 19 закрыт.

Синхронизированное движение основного ротора 3 с выступом 5 и вспомогательного ротора 7 с впадиной 8 происходит так же, как и при работе в режиме компрессора (фиг.1). При этом жидкость всасывается через всасывающее окно и нагнетается в линию нагнетания 12. Но в линии нагнетания 12 (в отличие от компрессорного режима) жидкость (фиг.4) не может двигаться через клапан 17, и движется через отверстие 21 к потребителю.

В процессе сжатия-нагнетания жидкости она разгоняется выступом 5 в цилиндре 3 и разгоняет (проталкивает) всю жидкость, находящуюся в линии нагнетания (отверстие 21, гибкий шланг 22, рабочий объем самого потребителя). В конце процесса сжатия-нагнетания жидкости выступ 5 перекрывает линию нагнетания 12, и подача жидкости в линию нагнетания 12 прекращается, а в следующий момент времени выступ 5 проходит мимо сечения линии нагнетания 12 и входит во впадину 8 вспомогательного ротора 7, и линия нагнетания 12 через объем заполненного под давлением всасывания цилиндра 3 соединяется с линией всасывания через всасывающее окно 11. При этом происходят следующие процессы.

Как только выступ 5 перекрывает линию нагнетания 12, жидкость, находящаяся в этой линии, под действием сил инерции продолжает движение в сторону потребителя. Но поскольку движения жидкости из объема полости цилиндра 3 в линию нагнетания 12 нет, постольку это инерционное движение происходит в пределах упругой деформации жидкости, и жидкость, продолжая движение в сторону потребителя, как бы «растягивается» в пределах объема линии нагнетания, давление в ней падает ниже давления потребителя, после чего, под действием давления потребителя, она начинает снова сжиматься.

За промежуток времени, в течение которого происходят процессы сначала расширения, а потом сжатия жидкости в линии нагнетания 12 (при этом расхода жидкости из полости цилиндра 3 в линию нагнетания 12 нет, как нет и обратного потока), выступ 5 при достаточно высокой частоте вращения роторов 4 и 7 успевает войти во впадину 8, выйти из нее, перекрыть всасывающее окно 11 и начать сжатие находящейся в полости цилиндра 3 жидкости и ее вытеснение в сторону линии нагнетания 12.

В это же время в общем случае жидкость в линии нагнетания 12 начинает обратное движение в сторону полости цилиндра 3 и встречается с потоком жидкости, вытесняемой выступом 5 в сторону линии нагнетания 12. Происходит сначала торможение обратного потока жидкости, текущей из линии нагнетания 12 в сторону цилиндра 3, его остановка, после которой движение жидкости в линии нагнетания 12 начинает определяться движением выступа 5, и ее поток через линию нагнетания 12 в сторону потребителя восстанавливается. Торможение обратного потока жидкости сопровождается повышением давления (кинетическая энергия движения превращается в потенциальную энергию давления).

Следует учесть, что все вышеописанные явления при правильном подборе параметров машины (секундный вытесняемый из цилиндра 3 объем жидкости, объем линии нагнетания и др.) происходят в пределах упругих перемещений жидкости и практически не влияют на производительность насоса вследствие малой сжимаемости жидкости.

Для подтверждения высказанных положений был проведен эксперимент с натуральным образцом машины со следующими конструктивными параметрами: диаметр цилиндра 3 - 166 мм, диаметр основного ротора 4 - 134 мм, ширина выступа 5 - 10 мм, толщина цилиндра 3 (соответственно и толщина ротора 4 и выступа 5) - 20 мм. На фиг.5 показана типичная индикаторная диаграмма работа машины в режиме насоса. Обозначения: P - давление, Рн - давление нагнетания, Рв - давление всасывания, φ - угол поворота ротора 4, за φ=0 принято положение, показанное на фиг.1. Сплошной линией показана диаграмма насоса предложенной конструкции, штриховой - при прохождении нагнетаемого потока через самодействующий нагнетательный клапан. Данная индикаторная диаграмма была получена при частоте вращения ротора 4 величиной 700 мин-1, когда нагнетательный клапан в линии нагнетания 12 еще мог нормально работать. На диаграмме хорошо видно, как происходит избыточное повышение давления жидкости в начале процесса нагнетания (сплошная линия) по сравнению с давлением, образующимся при нагнетании с установленным в линии нагнетания 12 обратным клапаном (штриховая линия). Это повышение давления, как сказано выше, обусловлено торможением обратного потока жидкости из линии нагнетания 12 в сторону цилиндра 3.

В результате экспериментов было также установлено, что снижение производительности насоса без клапана в линии нагнетания 12 (предложенная конструкция) даже при низких частотах вращения ротора 4 незначительно по сравнению с конструкцией с обратным клапанов на линии нагнетания и не превышает погрешности эксперимента (3-4%).

При минимальных частотах вращения, характерных для компрессорных роторных машин (около 1000 мин-1), снижения производительности предложенной машины, работающей в режиме насоса, уже не происходит, а при дальнейшем увеличении частоты вращения производительность предложенной конструкции начинает превышать производительность машины с клапаном, установленным в линии нагнетания 12, т.к. жидкостный обратный клапан не в состоянии нормально работать на высоких частотах.

Таким образом, предложенная конструкция имеет возможность эффективно работать, как в режиме компрессора, так и в режиме насоса без изменения частоты вращения привода, характерном для обеспечения высокой эффективности работы компрессорных роторных машин, что позволяет расширить сферу ее применения и использовать с высокой эффективностью как в режиме компрессора, так и в режиме насоса.

Прямозубая машина объемного действия, содержащая корпус, всасывающее окно и нагнетательный клапан, размещенные соответственно в линии всасывания и нагнетания, рабочий цилиндр с размещенным в нем основным ротором, имеющим, по крайней мере, один выступ, радиус которого равен радиусу цилиндра, и вспомогательный ротор, имеющий впадину для размещения в ней выступа основного ротора, причем оба ротора имеют кинематическую связь, обеспечивающую их синхронное вращение, и основной и вспомогательный роторы размещены таким образом, что их оси скрещиваются, а плоскость вращения вспомогательного ротора находится под углом 90° к плоскости вращения основного ротора, причем торцевая поверхность вспомогательного ротора, обращенная в сторону цилиндра, расположена относительно оси вращения основного ротора на расстоянии, равном радиусу основного ротора, отличающаяся тем, что линия нагнетания содержит золотник с отверстием и установленным в нем подвижным элементом, который имеет два фиксированных положения вдоль оси этого отверстия, нагнетательный клапан размещен в этом подвижном элементе, причем в одном из положений последнего рабочий цилиндр соединен с дополнительной линией нагнетания.