Запорно-дросселирующее устройство

Иллюстрации

Показать всеИзобретение относится к трубопроводной арматуре и предназначено для использования в различных отраслях промышленности при перекрытии перекачиваемой по трубопроводам среды. Сущность изобретения состоит в том, что запорно-дросселирующее устройство содержит корпус с выходным и входным патрубками, расположенными оппозитно, поворотный запорный элемент в виде плоской заслонки, расположенной между патрубками, и хвостовика, установленного на оси поворота, и снабжено двумя независимыми друг от друга пневмоприводами (открытия и закрытия), на хвостовике шибера выполнены профилированные поверхности, контактирующие со штоками пневмоприводов, а пневмоприводы выполнены охлаждаемыми проточной средой. Такое исполнение запорно-дросселирующего устройства позволит обеспечить его работоспособность при высоких температурах. 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к трубопроводной арматуре и предназначено для использования в различных отраслях промышленности при перекрытии перекачиваемой по трубопроводам среды.

Известна задвижка (см., патент №2176346 по заявке №99126561/06, 15.12.1999 г.), в корпусе между седлами которой расположен шибер. Шибер установлен с возможностью поворота вокруг центральной оси и имеет проходное отверстие и сплошной участок для перекрытия проходных отверстий седел. Привод поворота шибера кинематически связан с периферийной частью шибера.

Недостатком конструкции является ручной привод, при котором нельзя создать дистанционное и быстрое открытие и закрытие шибера, что снижает эффективность и безопасность работы.

Известно также запорно-дросселирующее устройство (см., патент №1814001 по заявке №4849727/29, 10.06.90 г.), принятое за прототип изобретения, содержащее корпус с выходным и входным патрубком, расположенным соосно относительно друг друга и запорным элементом шиберного типа, расположенным между патрубками и снабженным проходным окном, выполненным в виде круга с выполненным на образующей окружности треугольником с вершиной, расположенной параллельно оси движения элемента.

Недостатком этого запорно-дросселирующего устройства является невозможность работы с теплоносителем, имеющим температуру ≥1000°С. Элемент уплотнения приводного валика не обеспечивает работоспособность при указанной температуре. Пружина и уплотнительное кольцо не работают при температуре ≥1000°С.

Предлагается конструкция запорно-дросселирующего устройства, работоспособная при температурах теплоносителя свыше 1000°С.

Для этого запорно-дросселирующее устройство содержит корпус с выходным и входным патрубками, расположенными оппозитно, поворотный запорный элемент в виде плоской заслонки (шибера), расположенной между патрубками, и хвостовика, установленного на оси поворота, и снабжено двумя независимыми друг от друга пневмоприводами (открытия и закрытия), на хвостовике шибера выполнены профилированные поверхности, контактирующие со штоками пневмоприводов, а пневмоприводы выполнены охлаждаемыми проточной средой.

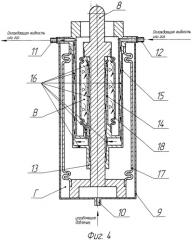

Конструкция управляющего пневмопривода включает корпус с наконечниками подвода управляющего давления газа и подвода и отвода охлаждающей среды, направляющую втулку в виде стакана, имеющую внутреннюю и наружные стенки, в которых выполнены каналы для охлаждающей среды, и шток, установленный в направляющей втулке, при этом управляющая и охлаждающая полости пневмопривода герметизированы наружным и внутренним сильфонами соответственно.

В предлагаемой конструкции применяются охлаждаемые приводы, в конструкции которых не используются температурочувствительные материалы.

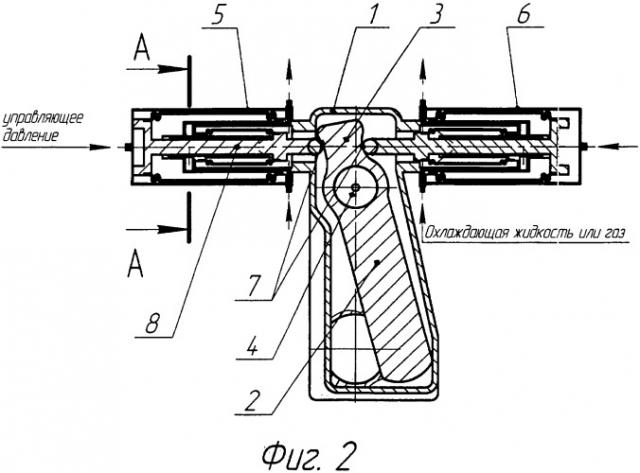

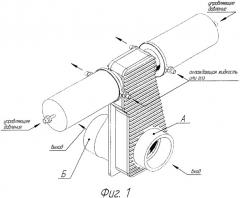

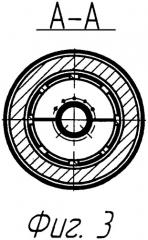

Сущность изобретения поясняется чертежами, где на Фиг.1 - представлен общий вид запорно-дросселирующего устройства для высокотемпературной среды в изометрии, на Фиг.2 - общий вид в разрезе, на Фиг.3 - изображение коллектора, разделенного перегородкой на две части (сечение А-А), на Фиг.4 - общий вид пневмопривода и схема движения охлаждающей жидкости или газа в управляющем пневмоприводе.

Запорно-дросселирующее устройство содержит следующие основные элементы:

- корпус 1 с наконечниками А и Б для подвода и отвода газа;

- запорный элемент в виде плоской заслонки 2 и хвостовика 3, установленного на оси поворота 4;

- охлаждаемые проточной средой пневмоприводы закрытия 5 и открытия 6;

- профилированные поверхности 7 на хвостовике 3 запорного элемента;

- шток 8 пневмопривода;

- корпус пневмопривода 9;

- наконечник 10 подвода управляющего газа;

- наконечники 11 и 12 подвода и отвода охлаждающей среды (жидкости или газа);

- направляющая втулка 13 в виде стакана, имеющая внутреннюю 14 и наружную 15 стенки, в которых выполнены каналы 16 для охлаждающей среды;

- наружный сильфон 17, герметизирующий управляющую полость Г пневмопривода;

- внутренний сильфон 18, герметизирующий охлаждающую полость В пневмопривода.

При работе газ высокой температуры 1000°С под давлением поступает в наконечник А, заполняет клапан и отводится к потребителю через наконечник Б.

Открытие и закрытие запорно-дросселирующего устройства осуществляется подачей управляющего давления в наконечник 10 охлаждаемых пневмоприводов 6 и 5. Охлаждение пневмоприводов 5 и 6 осуществляется согласно схеме на Фиг.4 при подаче охлаждающей среды в наконечник 12 пневмопривода.

В конструкции запорно-дросселирующего устройства не используются температурочувствительные материалы, что обеспечивает его работоспособность при высоких температурах рабочей среды.

1. Запорно-дросселирующее устройство, содержащее корпус с выходным и входным патрубками, расположенными оппозитно, поворотный запорный элемент в виде плоской заслонки, расположенной между патрубками, и хвостовика, установленного на оси поворота, отличающееся тем, что оно снабжено двумя независимыми друг от друга пневмоприводами (открытия и закрытия), на хвостовике запорного элемента выполнены профилированные поверхности, контактирующие со штоками пневмоприводов, а пневмоприводы выполнены охлаждаемыми проточной средой.

2. Запорно-дросселирующее устройство по п.1 отличающееся тем, что пневмопривод включает корпус с наконечниками подвода управляющего давления газа и подвода и отвода охлаждающей среды, направляющую втулку в виде стакана, имеющую внутреннюю и наружную стенки, в которых выполнены каналы для охлаждающей среды, и шток, установленный в направляющей втулке, при этом управляющая и охлаждающая полость пневмопривода герметизированы наружным и внутренним сильфонами соответственно.