Манжетное уплотнение

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к узлам уплотнения механизмов для герметизации кольцевого зазора между корпусом и штоком в процессе эксплуатации при высоких рабочих температурах (выше 200°C). Манжетное уплотнение содержит втулку с Г-образным поперечным сечением, которая выполнена из двух соосно расположенных частей. Каждая из указанных частей втулки сформирована посредством спиральной навивки полосы из фольги, содержащей слой терморасширенного графита с равномерно распределенным по его ширине по меньшей мере одним расправленным углеродным жгутом. При этом первая часть втулки выполнена с наружной поверхностью, содержащей цилиндрический и конический участки, вторая часть втулки, расположенная с внешней стороны цилиндрического участка первой части втулки, выполнена цилиндрической, и указанные первая и вторая части втулки скреплены по торцу, общему для ее первой и второй частей, защитной шайбой с отбортовкой по внутреннему диаметру и подпрессованы в осевом направлении. Такое выполнение манжетного уплотнения позволит повысить герметичность подвижных соединений в условиях эксплуатации при высоких рабочих температурах (выше 200°C). 4 ил.

Реферат

Изобретение относится к машиностроению, в частности к узлам уплотнения механизмов, может быть использовано в различных отраслях машиностроения для герметизации кольцевого зазора между корпусом и штоком (плунжером, поршнем) в гидравлических, пневматических и других устройствах, работающих в условиях возвратно-поступательного движения в процессе эксплуатации при высоких рабочих температурах (выше 200°C).

Известно манжетное уплотнение, выполненное в виде втулки с Г-образным поперечным сечением (RU 2191307 C1, F16J 15/32, 2002), которое предназначено для герметизации кольцевого зазора в подвижных соединениях с возвратно-поступательным движением. Недостатком конструкции указанного манжетного уплотнения является то, что оно выполнено из пластичного материала, например фторопласта, теряющего прочность при повышении температуры, что приводит к сравнительно небольшому ресурсу, особенно при высоком давлении, ввиду относительной мягкости, снижения прочности при повышении температуры и текучести материала. Конструкция не предусматривает режим работы с высокой температурой и давлением.

Задачей изобретения является обеспечение герметичности подвижных соединений в условиях эксплуатации при высоких рабочих температурах (выше 200°C), надежности, износостойкости, а также увеличение срока службы манжетного уплотнения.

Технический результат достигается тем, что в манжетном уплотнении, содержащем втулку с Г-образным поперечным сечением, указанная втулка выполнена из двух соосно расположенных частей, каждая из которых сформирована посредством спиральной навивки полосы из фольги, содержащей слой терморасширенного графита с равномерно распределенным по его ширине по меньшей мере одним расправленным углеродным жгутом, при этом первая часть втулки выполнена с наружной поверхностью, содержащей цилиндрический и конический участки, вторая часть втулки, расположенная с внешней стороны цилиндрического участка первой части втулки, выполнена цилиндрической, указанная втулка скреплена по торцу, общему для ее первой и второй частей, защитной шайбой с отбортовкой по внутреннему диаметру и подпрессована в осевом направлении.

Преимущества выполнения манжетных уплотнений из терморасширенного графита (ТРГ) заключаются в том, что теплопроводность ТРГ 100-150 Вт/м·К значительно выше теплопроводности политетрафторэтилена, которая не превышает 2,4 Вт/м·К, что обеспечивает эффективный отвод тепла из зоны трения и позволяет эксплуатировать силовые цилиндры без перегрева в широком диапазоне температур (до 650°C на воздухе, до 3000°C - в инертной атмосфере). ТРГ обладает низким коэффициентом трения по стали: <0,12 по сухой поверхности и <0,03 при наличии жидкостной пленки. Это свойство практически исключает износ манжетных уплотнений и увеличивает ресурс деталей. При этом ТРГ обладает низкой коррозийной активностью. Манжетные уплотнения из ТРГ практически непроницаемы для жидкостей и газов и являются универсальными, так как обладают высокой химической стойкостью практически ко всем средам за исключением сильных окислителей. Чтобы в процессе эксплуатации манжетных уплотнений при больших давлениях рабочей среды избежать «вымывания» эластичного материала манжетного уплотнения - терморасширенного графита, манжетное уплотнение формируют из фольги, содержащей слой терморасширенного графита с равномерно распределенным по его ширине по меньшей мере одним расправленным углеродным жгутом, посредством ее спиральной навивки с последующей подпрессовкой в осевом направлении.

Чтобы получить из описанной выше армированной графитовой фольги манжетное уплотнение с Г-образным поперечным сечением, втулку выполняют из двух соосно расположенных частей - сначала формируют первую часть втулки с наружной поверхностью, содержащей цилиндрический и конический участки, посредством спиральной навивки полосы переменной (увеличивающейся) ширины из указанной выше армированной графитовой фольги, после чего с внешней стороны цилиндрического участка первой части втулки формируют вторую цилиндрическую часть втулки посредством спиральной навивки полосы постоянной ширины из указанной выше армированной графитовой фольги. Затем на торец втулки, общий для ее первой и второй частей, накладывают защитную шайбу, отбортованную по внутреннему диаметру, и подпрессовывают в осевом направлении: защитная шайба впрессовывается в торец втулки, скрепляя указанные первую и вторую части втулки, при этом осуществляется подпрессовка первой и второй частей втулки в осевом направлении, в результате чего слои спирально навитых полос армированной графитовой фольги сжимаются, а равномерно распределенные по ширине фольги волокна по меньшей мере одного расправленного углеродного жгута образуют гофры в направлении оси втулки, препятствующие «вымыванию» терморасширенного графита.

Вышеизложенные особенности и преимущества изобретения будут понятны из последующего описания предпочтительного примера осуществления манжетного уплотнения со ссылками на прилагаемые чертежи, на которых для представления одинаковых элементов используются одинаковые позиции.

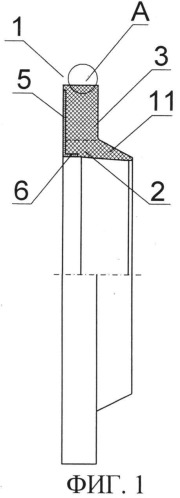

На фиг.1 изображено манжетное уплотнение, содержащее втулку, выполненную из двух соосно расположенных частей, скрепленных по торцу защитной шайбой с отбортовкой, в соответствии с настоящим изобретением;

На фиг.2 изображена втулка манжетного уплотнения, в соответствии с настоящим изобретением;

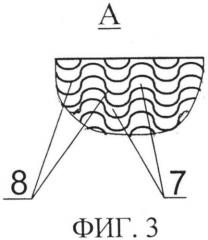

На фиг.3 изображен выносной элемент А фиг.1, отображающий в увеличенном масштабе чередующиеся слои терморасширенного графита и армирующего расправленного углеродного жгута, образующего гофры после подпрессовки в осевом направлении;

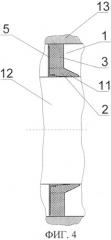

На фиг.4 - схема манжетного уплотнения, размещенного в силовом цилиндре, в соответствии с настоящим изобретением.

Манжетное уплотнение содержит втулку 1 с Г-образным поперечным сечением, выполненную из двух соосно расположенных частей 2 и 3, которые скреплены по торцу 4 защитной шайбой 5 с отбортовкой 6 по внутреннему диаметру.

Для выполнения каждой из частей 2 и 3 втулки 1 манжетного уплотнения использована армированная графитовая фольга, содержащая слой 7 терморасширенного графита и армирующие элементы 8, выполненные в виде по меньшей мере одного расправленного (так называемого площеного) углеродного жгута, волокна которого равномерно распределены по ширине слоя 7 терморасширенного графита. Расправленный (площеный) углеродный жгут - жгут из непрерывных углеродных волокон, которые расправлены до плоского состояния и расположены в плоскости, по существу, параллельно друг другу. При этом расправленные углеродные жгуты могут быть ориентированы как вдоль фольги, так и поперек, а также в любом заданном направлении. Армирующие элементы 8 в виде по меньшей мере одного расправленного углеродного жгута придают армированной графитовой фольге дополнительную механическую прочность, стойкость к вибрационным нагрузкам, при этом образуя достаточно тонкий армирующий слой, обеспечивают армированной графитовой фольге гибкость.

Первая часть 2 втулки 1 сформирована посредством спиральной навивки полосы переменной (увеличивающейся) ширины из описанной выше гибкой армированной графитовой фольги с образованием наружной поверхности, содержащей цилиндрический 9 и конический 10 участки. Зауженная часть первой части 2 втулки 1, ограниченная коническим участком 10, образует уплотнительный элемент 11 (губку) манжетного уплотнения, внутренний диаметр которого меньше диаметра уплотняемого штока (поршня, плунжера) силового цилиндра.

С внешней стороны цилиндрического участка 9 первой части 2 втулки 1 сформирована вторая часть 3 втулки 1, выполненная цилиндрической посредством спиральной навивки полосы постоянной ширины из армированной графитовой фольги.

Первая 2 и вторая 3 части втулки 1 для их надежного соединения и для повышения механической прочности манжетного уплотнения скреплены по торцу 4 втулки 1, общему для первой 2 и второй 3 частей, посредством защитной шайбы 5 с отбортовкой 6 по внутреннему диаметру. Для этого защитную шайбу 5 накладывают на торец 4 втулки 1, центрируя ее посредством отбортовки во втулке 1, и подпрессовывают в осевом направлении, в результате чего защитная шайба 5 впрессовывается в торец 4 втулки 1, скрепляя указанные первую 2 и вторую 3 части втулки 1, и осуществляется подпрессовка первой 2 и второй 3 частей втулки 1 в осевом направлении, в результате чего слои спирально навитых полос армированной графитовой фольги сжимаются, а равномерно распределенные по ширине фольги волокна по меньшей мере одного расправленного углеродного жгута образуют гофры в направлении оси втулки, препятствующие «вымыванию» терморасширенного графита.

При сборке уплотнительного узла силового цилиндра манжетное уплотнение, выполненное описанным выше образом, монтируют на штоке 12 (плунжере, поршне) силового цилиндра, который вместе с манжетным уплотнением размещают в корпусе 13 силового цилиндра. При этом уплотнительный элемент 11 первой части 2 втулки 1 манжетного уплотнения поджимается к цилиндрической поверхности штока 12 (плунжера, поршня) силового цилиндра, а наружная цилиндрическая поверхность второй части 3 втулки 1 манжетного уплотнения поджимается к внутренней поверхности корпуса 13 силового цилиндра, тем самым обеспечивая герметичность кольцевого зазора между корпусом и штоком (плунжером, поршнем).

Таким образом, описанное выше манжетное уплотнение за счет выполнения описанным выше образом, обеспечивает герметичность кольцевого зазора в подвижных соединениях с возвратно-поступательным движением в гидравлических, пневматических и других устройствах, работающих в условиях возвратно-поступательного движения в процессе эксплуатации в широком температурном диапазоне применения (до 650°C на воздухе, до 3000°C - в инертной атмосфере), обеспечивает надежность уплотнения при значительных колебаниях температуры и давления в уплотняемом узле.

При этом описанное выше манжетное уплотнение, содержащее втулку с Г-образным поперечным сечением, за счет выполнения указанной втулки из двух соосно расположенных частей, каждая из которых сформирована посредством спиральной навивки полосы из фольги, содержащей слой терморасширенного графита с равномерно распределенным по его ширине по меньшей мере одним расправленным углеродным жгутом, где первая часть втулки выполнена с наружной поверхностью, содержащей цилиндрический и конический участки, вторая часть втулки, расположенная с внешней стороны цилиндрического участка первой части втулки, выполнена цилиндрической, и указанная втулка скреплена по торцу, общему для ее первой и второй частей, защитной шайбой с отбортовкой по внутреннему диаметру и подпрессована в осевом направлении, имеет широкий температурный диапазон применения (до 650°C на воздухе, до 3000°C - в инертной атмосфере), а также благодаря стойкости к «вымыванию» ТРГ, армированного расправленным углеродным жгутом, позволяет повысить герметичность подвижных соединений в условиях эксплуатации при высоких рабочих температурах (выше 200°C), надежность, износостойкость и эрозионную стойкость, а также увеличить срок службы манжетного уплотнения.

Описанные выше примеры осуществления следует во всех аспектах рассматривать лишь как иллюстративные и не обуславливающие никаких ограничений. Следовательно, могут быть использованы другие примеры осуществления настоящего изобретения и примеры внедрения, которые не выходят за пределы описанных здесь существенных признаков.

Манжетное уплотнение, содержащее втулку с Г-образным поперечным сечением, выполненную из двух соосно расположенных частей, каждая из которых сформирована посредством спиральной навивки полосы из фольги, содержащей слой терморасширенного графита с равномерно распределенным по его ширине по меньшей мере одним расправленным углеродным жгутом, при этом первая часть втулки выполнена с наружной поверхностью, содержащей цилиндрический и конический участки, вторая часть втулки, расположенная с внешней стороны цилиндрического участка первой части втулки, выполнена цилиндрической, и указанная втулка скреплена по торцу, общему для ее первой и второй частей, защитной шайбой с отбортовкой по внутреннему диаметру и подпрессована в осевом направлении.