Способ плазмохимической переработки угля и устройство для плазмохимической переработки угля

Иллюстрации

Показать всеГруппа изобретений относится к угольной промышленности, а именно к способу и устройству для плазмохимической переработки угля. Способ включает переработку угля, в реакторе в непрерывном и в импульсно-периодическом режиме поддержания плазмы, включающем камеру формирования пленочного потока жидкой среды, внутренний электрод, внешний электрод, входной штуцер, электроразрядную камеру, выход потока жидкой компоненты, выход потока газообразной компоненты, при этом в качестве жидкой среды используют угольную крошку в водородсодержащем растворителе, в том числе, с содержанием газообразных компонентов, подачу полученного сырья в приемную емкость, разделение его на фракции, выделение жидкого продукта, удаление из газообразной фракции отходов сорбции посредством сорбционной очистки, удаление из жидкой фракции отходов твердых фракций, повторное направление неизрасходованного сырья в камеру подготовки для последующей переработки и смешения с жидкими и/или газообразными веществами донорами водорода в соотношении, позволяющем достичь в смеси молярного соотношения водород/углерод более 1, при значениях удельного энерговклада, превышающих 1 кВт на м3, напряженности электрического поля более 1 кВ на мм и температурах сырья 100-400°C, и воздействие на сырье продуктами низкотемпературной плазмы электрического разряда. Изобретение обеспечивает увеличение выхода продукта и удешевление процесса. 2 н.п. ф-лы, 2 ил.

Реферат

ОБЛАСТЬ ПРИМЕНЕНИЯ

Изобретения относятся к угольной промышленности, а именно к способам переработки угля и устройствам для переработки угля.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Энергопотребление в мире постоянно растет. Основные энергоносители - нефть и газ удовлетворяют примерно 70% потребностей. Отношение доказанных извлекаемых запасов горючих ископаемых к их годовой добыче составляет для нефти около 40, для угля более ста. В настоящее время нефть является основным источником органического сырья. Ограниченность мировых запасов нефти и постоянный рост стоимости нефтедобычи, вследствие вовлечения в эксплуатацию более труднодоступных месторождений, стимулируют создание новых процессов химической переработки альтернативного органического сырья.

По запасам уголь является наиболее важным источником органического сырья на Земле и одним из наиболее доступных источников энергии, но сжигание угля ведет к образованию двуокиси углерода, серы и других вредных веществ. Увеличение потребления ископаемого угля сопровождается ростом экологической нагрузки на окружающую среду, так как при сжигании и переработке угля образуется больше вредных побочных продуктов по сравнению с нефтью и газом.

Снижение ущерба окружающей среде от угольной энергетики может быть достигнуто путем перехода к использованию экологически более чистых видов топлива угольного происхождения, к которым относятся синтетические газообразные и жидкие топлива, полученные путем химической переработки угля, поскольку выбросы вредных веществ, при использовании синтетического топлива, значительно ниже, чем в случае применения исходного угля.

Используют такие технологии, как каталитическая газификация угля водяным паром в кипящем слое, парокислородная газификация при повышенном давлении в расплаве соды, газификация при атмосферном давлении в расплаве железа. Применяемые расплавы играют роль теплоносителя и катализатора.

Наиболее распространенными катализаторами процесса газификации угля являются соединения щелочных, щелочноземельных и некоторых переходных металлов, например, Ni, Fe, Co.

В качестве каталитически активных материалов оказалось возможным использовать дешевые и доступные металлургические и котельные шлаки, которые содержат такие элементы, как Fe, Ni, Мn, а также другие элементы, способные катализировать реакции окисления углеводородов и конверсии СО. Такие каталитически активные материалы можно использовать в процессе газификации до их полного износа. В режиме циркуляции частиц шлака при температурах 850-900°C и атмосферном давлении паровоздушной смеси степень конверсии угля в газообразные продукты составляет 90%.

Востребованность технологий переработки угля определяется стоимостью нефти, а также степенью совершенства технологии переработки, тем самым создавая предпосылки для активного внедрения современных угольных технологий для повышения эффективности переработки угля.

При плазмохимической обработке возможно как расщепление молекул тяжелых соединений, входящих в состав угля, так и полимеризация легких углеводородов. Электроразрядная плазма позволяет простыми способами изменять режимы обработки, используя управление параметрами плазмы через режимы работы источника питания.

Известен «СПОСОБ СЖИЖЕНИЯ КАМЕННОГО УГЛЯ» [1]: «Способ сжижения каменного угля, основанный на измельчении, активации и сжижении угля в среде органических растворителей, которое осуществляют одновременно в реакторе импульсным электрическим разрядом в присутствии воды не менее 5 мас.% от угля, причем в предпочтительном варианте осуществления соотношение уголь:органический растворитель не превышает 1:2, затем полученную смесь разделяют на сжиженный уголь, который направляют на перегонную колонну, подобную нефтяной, а нерастворенный уголь возвращают на обработку электрическим импульсным разрядом».

В [1] плазма используется для дробления обрабатываемого продукта и для «активации» воды. Для этих целей необходимо присутствие воды в обрабатываемом продукте в количестве не менее 5 мас. % от угля. В то же время требование присутствия воды в исходном продукте накладывает ряд ограничений на реализацию возможных режимов переработки исходного сырья. Так при нормальном давлении названное требование не позволяет производить обработку при температурах выше 100°C, в то время как из проведенных экспериментов следует, что наиболее эффективные процессы преобразования углеводородов в электроразрядной плазме начинаются с температур выше 200°C. Наличие воды в жидком состоянии затрудняет применение перегонной колонны. В [1] возможны трудности при необходимости использования газообразных компонентов, так как они ухудшают условия образования ударной волны, производящей дробление продукта.

Возникает необходимость в способе обработки исходного продукта на основе угля, не требующего присутствия воды, при котором неравновесная плазма позволяет организовать протекание объемных плазмо-химических процессов, при этом свободные электроны плазмы могут быть катализаторами протекания химических реакций.

Техническим результатом, на достижение которого направлены предлагаемые изобретения, является создание способа плазмохимической переработки угля, позволяющего осуществлять удешевление технологического процесса и увеличение выхода жидких фракций посредством разделения продуктов переработки угля на фракции с последующим отбором целевых фракций, отделением отходов и возвратом остальных фракций в исходную стадию переработки, а также устройства для плазмохимической переработки угля, реализующее указанный способ, позволяющее осуществлять увеличение выхода жидких фракций посредством разделения продуктов плазмохимической переработки угля на фракции с последующим отбором целевых фракций, отделением отходов и возвратом остальных фракций в исходную стадию переработки.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Технический результат достигается тем, что предложен способ плазмохимической переработки угля, при котором осуществляют переработку угля как в непрерывном, так и в импульсно-периодическом режиме поддержания плазмы в плазмохимическом реакторе, включающем камеру формирования пленочного потока жидкой среды, электрод внутренний, электрод внешний, входной штуцер, электроразрядную камеру, выход потока жидкой компоненты, а также выход потока газообразной компоненты, в качестве жидкой среды используют угольную крошку в водородсодержащем растворителе, в том числе, с содержанием газообразных компонентов, полученное на выходе сырье подают в приемную емкость, после чего его разделяют на фракции, при этом выделяют жидкий продукт, после чего твердые отходы разделяют на отходы сорбции посредством сорбционной очистки в узле сорбционной очистки, а также на отходы твердых фракций в узле отделения отходов твердых фракций, затем неизрасходованное сырье после сорбционной очистки и после отделения отходов твердых фракций повторно направляют в камеру подготовки для последующей переработки вплоть до размеров частиц менее 0,5 мм и смешения с жидкими и/или газообразными веществами - донорами водорода, в соотношении, позволяющем достигать в смеси молярного соотношения водород/углерод более 1, при значениях удельного энерговклада, превышающих 1 кВт на кубический сантиметр, при напряженности приложенного электрического поля более 1 кВ на мм и при температурах перерабатываемого сырья в диапазоне 100-400°C, воздействуют на перерабатываемое сырье продуктами низкотемпературной плазмы электрического разряда со значением параметра E/N в диапазоне от 1×10-16 до 10×10-16 B×cм2, где Е - напряженность приложенного электрического поля, создаваемого над поверхностью перерабатываемого сырья, где N - полная концентрация молекул и атомов в плазме.

Для реализации вышеуказанного способа плазмохимической переработки угля используют устройство для плазмохимической переработки угля.

Технический результат также достигается тем, что предложено устройство для плазмохимической переработки угля, обеспечивающее переработку угля как в непрерывном, так и в импульсно-периодическом режиме поддержания плазмы в плазмохимическом реакторе, который содержит камеру формирования пленочного потока жидкой среды, электрод внутренний, электрод внешний, входной штуцер, электроразрядную камеру, выход потока жидкой компоненты, а также выход потока газообразной компоненты, с использованием в качестве жидкой среды угольной крошки в водородсодержащем растворителе, в том числе, с содержанием газообразных компонентов, с обеспечением подачи полученного на выходе сырья в приемную емкость, с разделением на фракции в разделителе фракций, с последующим выделением жидкого продукта, разделением твердых отходов на отходы сорбции посредством выполнения сорбционной очистки в узле сорбционной очистки, а также разделением на отходы твердых фракций в узле отделения отходов твердых фракций, с выполнением повторной переработки неизрасходованного сырья после сорбционной очистки и после отделения отходов твердых фракций в камере подготовки вплоть до размеров частиц менее 0,5 мм и смешения с жидкими и/или газообразными веществами - донорами водорода, в соотношении, позволяющем достигать в смеси молярного соотношения водород/углерод более 1, при значениях удельного энерговклада, превышающих 1 кВт на кубический сантиметр, при напряженности приложенного электрического поля более 1 кВ на мм и при температурах перабатываемого сырья в диапазоне 100-400°C, с воздействием на перерабатываемое сырье продуктами низкотемпературной плазмы электрического разряда со значением параметра E/N в диапазоне от 1×10-16 до 20×10-16 B×cм2, где Е - напряженность приложенного электрического поля, создаваемого над поверхностью перерабатываемого сырья, где N - полная концентрация молекул и атомов в плазме.

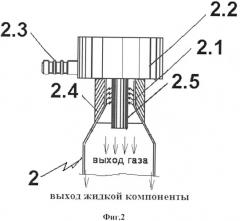

Схема плазмохимического реактора, который входит в состав устройства для плазмохимической переработки угля, представлена на Фиг.1, где позиции пронумерованы следующим образом:

1 - камера формирования пленочного потока жидкости,

2 - электрод внешний,

3 - электрод внутренний,

4 - входной штуцер,

5 - электроразрядная камера,

6 - выход потока жидкой компоненты,

7 - выход потока газообразной компоненты.

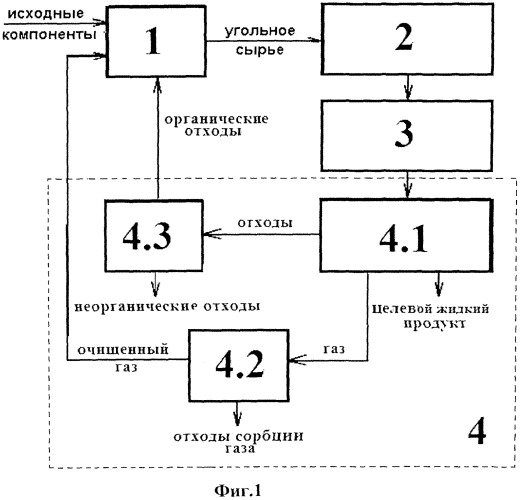

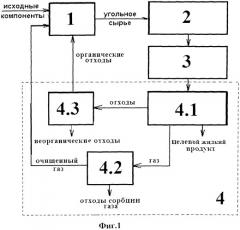

Схема предлагаемого устройства для плазмохимической переработки угля, реализованного на основе плазмохимического реактора, представлена на Фиг.2, где позиции пронумерованы следующим образом:

8 - плазмохимический реактор, представленный на Фиг.1,

9 - приемная емкость,

10 - разделитель фракций,

11 - узел сорбционной очистки,

12 - узел отделения отходов твердых фракций,

13 - камера подготовки.

На Фиг.1 представлена схема плазмохимического реактора для плазмохимической переработки угля, который включает камеру формирования пленочного потока жидкости 1, электрод внешний 2, электрод внутренний 3, входной штуцер 4, электроразрядную камеру 5, выход потока жидкой компоненты 6, выход потока газообразной компоненты 7.

На Фиг.2 представлена схема предлагаемого устройства для плазмохимической переработки угля, которое включает плазмохимический реактор 8, схематично представлен на Фиг.1, приемную емкость 9, разделитель фракций 10, узел сорбционной очистки 11, узел отделения отходов твердых фракций 12, камеру подготовки 13.

В предложенном устройстве разделение фракций возможно, например, с использованием ректификационной колонны, предназначенной для обеспечения разделения получаемых продуктов реакции по фракциям, с поддержанием температуры и давления на уровне, обеспечивающем нахождение в газообразном состоянии целевых фракций, с возвращением не подвергшегося реакции сырья на повторную переработку после сортировки на узле разделения фракций, в частности на ректификационной колонне, а также с возвращением на повторную переработку прошедших разделение на ректификационной колонне целевых фракций, которые не использованы в качестве выходной продукции, для обеспечения воздействия на обрабатываемое сырье продуктами низкотемпературной плазмы электрического разряда со значением параметра E/N в диапазоне от 1×10-16 до 20×10-16 B×cм2, где Е - напряженность приложенного электрического поля, создаваемого над поверхностью обрабатываемого сырья, где N - полная концентрация молекул и атомов в плазме, предусмотрено выполнение отделения газовой фракции, сорбционной очистки газа, в том числе, например, от H2S.

При работе в непрерывном режиме достигают более легкого поддержания однородной жидкой пленки на электроде, так как возникающие в импульсно-периодическом режиме звуковые и даже ударные волны способствуют ухудшению однородности жидкой пленки. В то же время, работа в импульсно-периодическом режиме позволяет легче поддерживать устойчивое создание однородной плазмы в электроразрядном промежутке.

Поток перерабатываемого сырья подают тангенциально в камеру формирования пленочного потока жидкости 1. После формирователя пленочного потока жидкости перерабатываемая среда движется по спирали, равномерно покрывая внутреннюю поверхность внешнего цилиндра - внешнего электрода 2. Устройство включает также внутренний электрод - 3. Перерабатываемое сырье подают через входной штуцер 4. Между внешним 2 и внутренним 3 электродами зажигается плазма в электроразрядной камере 5. Плазма однородно заполняет коаксиальный промежуток между электродами. Высокая плотность радикалов приводит к интенсивному протеканию неравновесных реакций. В случае, если на разорванные связи будут в основном присоединяться атомы водорода или другие легкие радикалы, в продуктах реакции возникнут более легкие, по сравнению с исходными, углеводороды.

После плазмохимической переработки сырье в виде жидкой компоненты на выходе 6 и вновь образовавшейся газообразной компоненты на выходе 7 с плазмохимического реактора 8 поступает в приемную емкость 9, откуда раздельно отбираются твердая, жидкая и газообразная компоненты разделителем фракций 10, где отделяются твердые отходы, а остальные возвращаются на повторную переработку в камеру подготовки 13. Газообразная компонента после узла сорбционной очистки 11 тоже поступает в камеру подготовки 13. Твердые отходы поступают после узла отделения отходов твердых фракций 12 в камеру подготовки 13. Воздействие на перерабатываемое сырье осуществляют продуктами низкотемпературной плазмы электрического разряда со значением параметра E/N в диапазоне от 1×10-16 до 20×10-16 В×см2, где Е - напряженность приложенного электрического поля, создаваемого над поверхностью обрабатываемого сырья, где N - полная концентрация молекул и атомов в плазме.

Таким образом, в предлагаемом устройстве осуществлено воздействие на перерабатываемое сырье продуктами низкотемпературной плазмы электрического разряда, а благодаря узлу сорбционной очистки газов возможно, например, осуществить обессеривание продукта, получаемого из угля, например из каменного угля.

Не подвергшееся реакции сырье снова возвращается на переработку после отделения твердых отходов, содержание которых во многом определяется наличием окислов и карбидов металлов, которые в противном случае вошли бы в состав золы после сжигания продукта. На вторичную переработку возвращаются и углеводороды, прошедшие сорбционную очистку.

Предложенное устройство для плазмохимической переработки угля осуществляет использование низкотемпературной электроразрядной плазмы как в непрерывном, так и в импульсно-периодическом режиме поддержания плазмы - при котором плазма более однородная, и позволяет проводить расщепление длинных органических молекул с возможностью изменения режимов обработки сырья.

Устройство для плазмохимической переработки угля позволяет осуществлять изменения режимов обработки сырья - непрерывный или импульсный, позволяет использовать узел разделения углеводородных фракций, позволяет проводить сорбционную очистку газообразной компоненты, например, от серы, находящейся в виде сероводорода. Устройство позволяет уменьшать зольность продуктов переработки угля.

Пример

Устройство для плазмохимической переработки угля включает плазмохимический реактор с камерой формирования пленочного потока нагретого мазута с взвешенными в нем частицами угля с частицами размером менее 0,5 мм, электрод внешний, электрод внутренний, входной штуцер, электроразрядную камеру, выход потока жидкой компоненты, выход потока газообразной компоненты, кроме того, устройство включает приемную емкость, разделитель фракций, узел сорбционной очистки, узел отделения отходов твердых фракций, камеру подготовки. Осуществляли переработку исходного сырья, представлявшего собой частицы угля, взвешенные в мазуте.

В процессе переработки на сырье воздействовали продуктами низкотемпературной плазмы электрического разряда со значением параметра E/N в диапазоне от 1×10-16 до 20×10-16 В×см2, где Е - напряженность приложенного электрического поля, которое создали над поверхностью обрабатываемого сырья, где N - полная концентрация молекул и атомов в плазме.

В примере использовали устройство для плазмохимической переработки угля с расходом жидкой компоненты 0,2-0,5 кубических метров в час. В качестве жидкой компоненты использовали нагретый до 250°С мазут с взвешенными в нем частицами угля размером менее 0,5 мм, борботированный легкими углеводородами. Толщина жидкой пленки, протекающей по электроду, составила 1-2 мм, при толщине газового зазора 0,2-0,5 мм. Использовали как непрерывный, так и в импульсно-периодический режим поддержания плазмы, при частоте следования импульсов 30 кГц, при длительности отдельного импульса порядка 15 мкс.

При горении в непрерывном режиме напряжение горения составляло около 1500 вольт при среднем токе 5-6 ампер, в то время как при горении в импульсно-периодическом режиме напряжение в импульсе на электродах составляло 2 000 вольт при среднем токе около 1,5 ампера. Напряжение горения электрического разряда слабо зависело от полярности электродов.

Предложенное устройство плазмохимической переработки угля осуществляет использование низкотемпературной электроразрядной плазмы как в непрерывном, так и в импульсно-периодическом режиме поддержания плазмы, при котором плазма более однородная, и позволяет проводить расщепление длинных органических молекул с возможностью изменения режимов обработки сырья.

Для преимущественного перевода исходного сырья в жидкое синтетическое топливо необходимо достигать его предварительного нагрева, например, до 200-300°C, газообразную и твердую фракции продуктов переработки после отделения отходов возвращать на повторную переработку.

Использование для переработки органического сырья низкотемпературной плазмы, создаваемой приложенным внешним электрическим полем, не только осуществляет более дешевый альтернативный подход к решению проблемы переработки угля, в частности сжижения угля, но и позволяет целенаправленно влиять на состав получаемой синтетической нефти. Так, например, возврат очищенной сорбцией газообразной компоненты и очищенной от шлаков твердой непрореагировавшей компоненты обратно в зону плазмы может существенно повысить выход жидких целевых продуктов в общем балансе веществ.

При необходимости, вводят в перерабатываемое сырье катализаторы, в том числе соли и окислы тяжелых металлов, например такие, как соли железа, молибдена, кобальта и других химических элементов с незаполненной внутренней электронной оболочкой или же элементов, проявляющих несколько значений валентности в соединениях.

Предложен способ плазмохимической переработки угля, позволяющий осуществлять удешевление технологического процесса и увеличение выхода жидких фракций посредством разделения продуктов переработки угля на фракции с последующим отбором целевых фракций, отделением отходов и возвратом остальных фракций в исходную стадию переработки.

Предложено устройство для плазмохимической переработки угля, реализующее указанный способ, позволяющее осуществлять увеличение выхода жидких фракций посредством разделения продуктов плазмохимической переработки угля на фракции с последующим отбором целевых фракций, отделением отходов и возвратом остальных фракций в исходную стадию переработки.

Способ плазмохимической переработки угля позволяет повысить качество исходного продукта, а также энергетическую эффективность его переработки, предложенное устройство для плазмохимической переработки угля позволяет реализовать указанный способ.

Технический результат достигнут созданием способа плазмохимической переработки угля, позволяющего осуществлять удешевление технологического процесса и увеличение выхода жидких фракций посредством разделения продуктов переработки угля на фракции с последующим отбором целевых фракций, отделением отходов и возвратом остальных фракций в исходную стадию переработки, а также созданием устройства для плазмохимической переработки угля, реализующее указанный способ, позволяющее осуществлять увеличение выхода жидких фракций посредством разделения продуктов плазмохимической переработки угля на фракции с последующим отбором целевых фракций, отделением отходов и возвратом остальных фракций в исходную стадию переработки.

ПРОМЫШЛЕННАЯ ПРИМЕНИМОСТЬ

Изобретения относятся к угольной промышленности, а именно к способам и устройствам для переработки угля.

Предложенные способ и устройство, предназначенные для плазмохимической переработки угля выводят процесс переработки угля за рамки используемых в настоящее время равновесных, тепловых способов обработки, позволяют удешевить технологию переработки и повысить энергетическую эффективность способов сжижения и/или газификации угля.

Использование в предлагаемых изобретениях низкотемпературной плазмы, создаваемой приложенным внешним электрическим полем, осуществляет дешевый альтернативный подход к решению проблемы сжижения и/или газификации угля.

Наличие свободных низкоэнергетических, с энергией в несколько эВ электронов в низкотемпературной плазме является источником эффективных каналов преобразования вложенной в электроразрядную плазму электрической энергии в энергию разрыва химических связей.

Нагрев сырья в температурном диапазоне (100…400)°С необходим для поддержания высокой реакционной активности радикалов, которые вступают в реакции превращения каменного угля в жидкие фракции. При более низкой температуре процессы не идут или идут очень медленно, а при более высокой температуре локальное равновесие реакций смещается в сторону образования газообразных компонентов.

Предложенные к патентной защите диапазоны параметров проведения электроразрядного процесса обеспечивают оптимальные условия плазмохимической переработки угольного сырья, что подтверждается расчетами и экспериментом. В частности:

- Молярное соотношение водород/углерод более 1 определяется необходимостью преобразования каменного угля в жидкие угдеводородные продукты с соответствующей молекулярной структурой.

- Значения удельного энерговклада от источника питания в электрический разряд, превышающие 1 кВт/см3, позволяют обеспечить в плазме высокую плотность радикалов, которые в процессе дальнейшего продвижения среды вступают в реакции превращения каменного угля в жидкие фракции.

- Величина параметра E/N в диапазоне (1·10-16…20·10-16) В·см2 необходима для достижения в плазме температуры электронов, достаточной для осуществления неравновесной диссоциации водородной связи при электронном ударе. В классических плазмотронах, обычно использующихся в плазмохимии в целях упрощения реализации применяются существенно более низкие напряженности поля, при которых возможны только тепловые квазиравновесные процессы.

Изобретения реализованы практически и могут найти активное применение в промышленности и в научных исследованиях.

Изобретения могут также активно использоваться для разработки и внедрения новых технологий в угольной промышленности.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент RU 2391381, публ. 10.06.2010.

1. Способ плазмохимической переработки угля, при котором осуществляют переработку угля как в непрерывном, так и в импульсно-периодическом режиме поддержания плазмы в плазмохимическом реакторе, включающем камеру формирования пленочного потока жидкой среды, электрод внутренний, электрод внешний, входной штуцер, электроразрядную камеру, выход потока жидкой компоненты, а также выход потока газообразной компоненты, в качестве жидкой среды используют угольную крошку в водородсодержащем растворителе, в том числе, с содержанием газообразных компонентов, полученное на выходе сырье подают в приемную емкость, после чего его разделяют на фракции, при этом выделяют жидкий продукт, после чего из газообразной фракции удаляют отходы сорбции посредством сорбционной очистки в узле сорбционной очистки, а из жидкой фракции удаляют отходы твердых фракций в узле отделения отходов твердых фракций, затем неизрасходованное сырье после сорбционной очистки и после отделения отходов твердых фракций повторно направляют в камеру подготовки для последующей переработки и смешения с жидкими и/или газообразными веществами - донорами водорода, в соотношении, позволяющем достигать в смеси молярного соотношения водород/углерод более 1, при значениях удельного энерговклада, превышающих 1 кВт на кубический сантиметр, при напряженности приложенного электрического поля более 1 кВ на мм и при температурах перерабатываемого сырья в диапазоне 100-400°C, воздействуют на перерабатываемое сырье продуктами низкотемпературной плазмы электрического разряда со значением параметра E/N в диапазоне от 1×10-16 до 20×10-16 B×cм2, где Е - напряженность приложенного электрического поля, создаваемого над поверхностью перерабатываемого сырья, где N - полная концентрация молекул и атомов в плазме.

2. Устройство для плазмохимической переработки угля, обеспечивающее переработку угля как в непрерывном, так и в импульсно-периодическом режиме поддержания плазмы в плазмохимическом реакторе, который содержит камеру формирования пленочного потока жидкой среды, электрод внутренний, электрод внешний, входной штуцер, электроразрядную камеру, выход потока жидкой компоненты, а также выход потока газообразной компоненты, с использованием в качестве жидкой среды угольной крошки в водородсодержащем растворителе, в том числе, с содержанием газообразных компонентов, с обеспечением подачи полученного на выходе сырья в приемную емкость, с последующим разделением на фракции в разделителе фракций, с последующим выделением жидкого продукта, с разделением газообразных отходов посредством выполнения сорбционной очистки в узле сорбционной очистки, а также с выделением на отходов твердых фракций в узле отделения отходов твердых фракций, с выполнением повторной переработки неизрасходованного сырья после сорбционной очистки и после смешения в камере подготовки с жидкими и/или газообразными веществами - донорами водорода, в соотношении, позволяющем достигать в смеси молярного соотношения водород/углерод более 1, при значениях удельного энерговклада, превышающих 1 кВт на кубический сантиметр, при напряженности приложенного электрического поля более 1 кВ на мм и при температурах перабатываемого сырья в диапазоне 100-400°C, с воздействием на перерабатываемое сырье продуктами низкотемпературной плазмы электрического разряда со значением параметра E/N в диапазоне от 1×10-16 до 20×10-16 В×см2, где Е - напряженность приложенного электрического поля, создаваемого над поверхностью перерабатываемого сырья, где N - полная концентрация молекул и атомов в плазме.