Способ контроля жесткости однопролетных балок из физически нелинейного материала

Иллюстрации

Показать всеИзобретение относится к области строительства и предназначено для контроля жесткости балок, изготовленных из материала, обладающего физически нелинейными свойствами (в частности, железобетонных балок), и нагруженных равномерно распределенной нагрузкой. Согласно заявленному способу изготавливают для определенного типа балок из физически нелинейного материала эталонную конструкцию с соблюдением всех технологических требований по качеству. Определяют в указанной конструкции основную или первую резонансную частоту колебаний ω0. Нагружают конструкцию ступенчато возрастающей равномерно распределенной нагрузкой, измеряют максимальный прогиб w0 на каждом этапе нагружения и по результатам испытаний эталонной балки строят аппроксимирующую функцию По этой зависимости при контроле жесткости серийно выпускаемых балок определенного типа определяют значение параметра К, соответствующего заданной контрольной нагрузке q0. Технический результат − расширение технологических возможностей неразрушающего способа контроля жесткости балок, изготовленных из материала, обладающего физически нелинейными свойствами. 1 табл., 3 ил.

Реферат

Изобретение относится к области строительства и предназначено для контроля жесткости балок, изготовленных из материала, обладающего физически нелинейными свойствами (в частности, железобетонных балок), и нагруженных равномерно распределенной нагрузкой.

Известен способ контроля качества изготовления железобетонных балок [1], суть которого заключается в определении их жесткости, трещиностойкости и прочности при действии статической ступенчато возрастающей равномерно распределенной нагрузки (см. 1 ГОСТ 8829-94. Конструкции и изделия бетонные и железобетонные сборные. Методы испытания нагружением и оценка прочности, жесткости и трещиностойкости. - М.: Изд-во стандартов, 1994. - 26 с.).

Недостаток этого способа заключается в том, что он является разрушающим, поскольку при определении прочности конструкций они доводятся до разрушения. Кроме того, этот способ используется для выборочного контроля качества железобетонных балок, когда из определенной партии конструкций испытываются несколько штук, и поэтому он не может гарантировать качество всех конструкций из контролируемой партии.

Наиболее близким решением к заявляемому изобретению является вибрационный способ определения жесткости балок, изготовленных из материала, обладающего физически линейными свойствами (подчиняющегося закону Гука), принятый в качестве прототипа, который заключается в определении максимального прогиба балок w0 по основной частоте колебаний в ненагруженном состоянии ω по формуле

где q - интенсивность равномерно распределенной нагрузки; m - погонная масса балки постоянного сечения (см. 2 Коробко В.И., Коробко А.В. Контроль качества строительных конструкций: Виброакустические технологии. - М.: Изд-во АСВ, 2003. - 288 с.; с. 184-188).

Недостаток этого способа заключается в том, что он не может применяться для контроля жесткости балок, изготовленных из материала, обладающего физически нелинейными свойствами, поскольку коэффициент пропорциональности в формуле (1) для таких материалов становится функциональным, зависящим от интенсивности нагрузки, вида материала и его диаграммы деформирования σ-ε (напряжения - относительные деформации) при растяжении (сжатии).

Задача, на решение которой направлено изобретение, состоит в расширении технологических возможностей способа, позволяющем контролировать жесткость балок, изготовленных из материала, обладающего физически нелинейными свойствами.

Это достигается тем, что в способе определения жесткости однопролетных балок из физически нелинейного материала, заключающемся в установке и закреплении балки на опорах испытательного стенда, возбуждении в ней свободных колебаний или вынужденных колебаний на резонансной частоте, измерении этой частоты колебаний и определении максимального прогиба от действия заданной контрольной равномерно распределенной нагрузки по этой частоте колебаний, для определенного типа балок из физически нелинейного материала изготавливают эталонную конструкцию с соблюдением всех технологических требований по качеству, определяют в ней основную или первую резонансную частоту колебаний ω0, нагружают ее ступенчато возрастающей равномерно распределенной нагрузкой, измеряют максимальный прогиб w0 на каждом этапе нагружения и по результатам испытаний эталонной балки строят аппроксимирующую функцию по которой при контроле жесткости серийно выпускаемых балок данного типа определяют значение параметра К, соответствующего заданной контрольной нагрузке q0.

Технический результат - расширение технологических возможностей способа и распространение его на балки, материал которых обладает физически нелинейными свойствами, достигается за счет построения экспериментальной кривой K(q) по результатам динамических и статических испытаний эталонной конструкции.

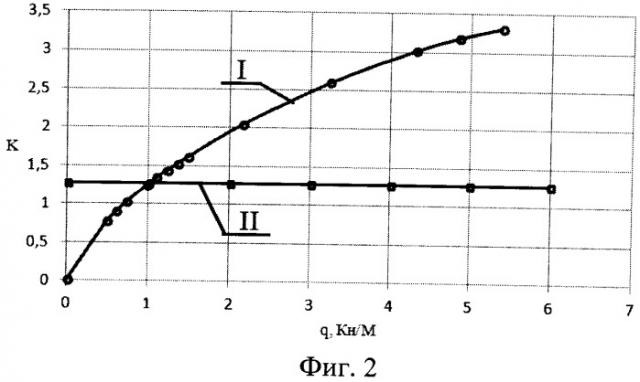

Осуществление заявляемого способа поясняется следующими чертежами. На фиг.1 приведена диаграмма σ-ε для физически нелинейного материала. Тангенс угла наклона касательной, проведенной в начало координат, с горизонталью α0 равен начальному модулю упругости Е0 материала; тангенс угла наклона касательной, проведенной к любой точке диаграммы, с горизонталью α равен текущему модулю упругости Е материала.

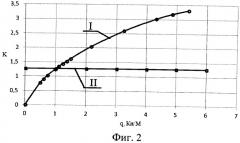

На фиг.2 представлена зависимость К-q, где (кривая 1), построенная по результатам динамических и статических испытаний железобетонной перемычки типа 2ПБ-26-4 ступенчато возрастающей равномерно распределенной нагрузкой. Прямая 2 соответствует балкам из материала, подчиняющегося закону Гука.

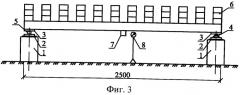

На фиг.3 приведена схема стенда для проведения испытаний, где 1 - массивные опоры стенда, 2 и 3 металлические подкладки под опоры, 4 - шарнирно неподвижная опора балки, 5 - шарнирно подвижная опора балки, 6 нагрузка в виде кирпичей, 7 вибродатчик прибора «Вибран-2.0», 8 - прогибомер часового типа 6ПА0.

Физическую сущность предлагаемого способа можно пояснить следующими рассуждениями.

Максимальный прогиб балки, изготовленной из материала, обладающего физически нелинейными свойствами и нагруженной по всему пролету равномерно распределенной нагрузкой q, определяется по формуле

w0=φqℓ4/EI, (2)

где φ - коэффициент пропорциональности, зависящий от граничных условий по концам балки; ℓ - пролет балки; Е - модуль упругости материала, являющийся в данном случае переменной величиной, зависящей от интенсивности действующей нагрузки (от напряженного состояния в сечениях балки) (фиг.1); I - момент инерции поперечного сечения балки.

Основная частота колебаний такой балки в ненагруженном состоянии ω0 определяется по формуле

где β2 - коэффициент пропорциональности, зависящий от вида граничных условий по концам балки; Е0 - начальный модуль упругости материала; m - погонная масса балки. С учетом выражений (1)…(3)

В отличие от формулы (1), справедливой для балок из материала, подчиняющегося закону Гука, в формуле (4) появилось отношение начального модуля упругости Е0 к текущему Е. Объединим это отношение с коэффициентом пропорциональности φβ4, тогда

где K=αβ2×E0/E. Если текущий модуль упругости Е равен начальному Е0, что соответствует материалу, подчиняющемуся закону Гука, то коэффициент K=4π, и выражение (5) приводится к виду (1).

Для физически нелинейного материала К является сложной функцией, зависящей от напряженного состояния в сечениях балки, то есть в первую очередь от действующей нагрузки q.

Преобразуем зависимость (5) к следующему виду:

На фиг.2 кривой 1 представлен график К-q, построенной по экспериментальным данным испытания железобетонной перемычки типа 2ПБ-26-4. Прямая 2 на этой фигуре соответствует балкам из материала, подчиняющегося закону Гука.

Функция K(q) для любого материла, обладающего физически нелинейными свойствами, может быть построена для балки определенного типа, аппроксимируя результаты испытаний эталонного изделия, отвечающего всем требованиям технологических норм по качеству. С помощью этой аппроксимирующей функции по величине контрольной нагрузке q0 находят значение параметра К, а затем при контроле максимального прогиба балки серийного изготовления определяют ее основную (или первую резонансную частоту колебаний) в ненагруженном состоянии и по формуле (5) находят величину максимального прогиба.

Способ осуществляется следующим образом.

Для определенного типа балок изготавливается эталонная конструкция при строгом соблюдении всех технологических норм по обеспечению качества. Эту конструкцию подвергают динамическим испытаниям без нагружения, определяя основную частоту свободных колебаний ω0 (или первую резонансную частоту). Затем эталонную балку нагружают ступенчато возрастающей равномерно распределенной нагрузкой и на каждой ступени нагружения определяют величину максимального прогиба w0. По полученным результатам строят аппроксимирующую кривую К-q (фиг.2) в виде аналитической зависимости.

При контроле качества серийно выпускаемых конструкций назначают контрольную нагрузку q0, по которой с помощью аппроксимирующей функции вычисляют коэффициент K(q). В ненагруженном состоянии возбуждают в конструкции собственные колебания (например, с помощью механического удара), измеряют основную частоту колебаний с помощью частотомера (например, прибора «Вибран-2.0»), и по формуле

определяют величину максимального прогиба балки, соответствующего заданной контрольной нагрузке.

Пример реализации способа

Для апробации предложенного способа определения жесткости балок из физически нелинейного материала была изготовлена железобетонная балка в опалубке перемычек типа 2ПБ-26-4 (1=2590 мм; b=120 мм; h=140 мм, масса балки m≈109,0 кг). Арматурный каркас состоял из рабочей арматуры нижней зоны (арматура класса А400 диаметром ds=12 мм), конструктивной арматуры верхней зоны (проволочной арматуры В500 ds=5 мм) и поперечных связей из арматуры В500 ds=4 мм. Для замоноличивания использовался бетон с начальным модулем упругости Еb=27,5 103МПа. Балка изготавливалась в заводских условиях под строгим контролем всех технологических операций согласно ГОСТ Р 53231-2008 (подбор состава бетона и его укладка в опалубку, контроль режимов формования и термообработки, соблюдение геометрических размеров, армирования и др.).

Испытания железобетонных балок проводились на специальном стенде, который включал в себя набор стандартного оборудования, приборов и средств измерений (фиг.3).

Балка 1 устанавливалась и закреплялась на шарнирных опорах. Одна из них шарнирно неподвижная 3 в виде стального уголка, другая шарнирно подвижная 2 в виде металлического круглого стержня. Шарнирные опоры 2 и 3 установлены на силовых опорах 6. В средней части балки закреплялся вибродатчик 5 прибора «Вибран-2.0» и прогибомер часового типа 6ПАО 6 с ценой деления 0,01 мм. Под балкой в середине пролета размещался возбудитель колебаний ударного типа 4 на основе контактора КТ6042-УЗ с емкостным накопителем мощностью до 600 Дж, работу которого обеспечивали вспомогательные устройства: генератор сигнала типа Г6-26 и усилитель мощности типа LV-103 (MMF).

В контролируемой балке сначала измерялась основная частота колебаний в ненагруженном состоянии, а затем осуществлялось статическое нагружение ступенчато возрастающей равномерно распределенной нагрузкой в виде силикатного кирпича с размерами 250×120×88 мм и массой ≈5,2 кг. Каждая ступень нагрузки согласно требованиям ГОСТ 8829-94 [1] не превышала 10% от контрольной разрушающей нагрузки. Схема нагружения балок показана на фиг.4.

На каждом этапе загружения балки определялся ее максимальный прогиб.

При динамическом испытании балки в ненагруженном состоянии в режиме свободных колебаний была получена основная частота колебаний f=29,9 Гц (ω=2πf=187,87 с-1). Результаты статических испытаний балки приведены в следующей таблице (колонки 2 и 3).

| Таблица | |||||

| Результаты статических испытаний железобетонной балки | |||||

| № исп. | q, кН/м | w0, мм | K | К по (7) | Разница, % |

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1 | 0,488 | 0,251 | 0,764 | 0,762 | 0,26 |

| 2 | 0,600 | 0,389 | 0,929 | 0,889 | 4,31 |

| 3 | 0,732 | 0,500 | 1,014 | 1,022 | 0,79 |

| 4 | 0,976 | 0,810 | 1,233 | 1,238 | 0,41 |

| 5 | 1,098 | 1,010 | 1,366 | 1,337 | 2,12 |

| 6 | 1,220 | 1,163 | 1,416 | 1,430 | 0,99 |

| 7 | 1,342 | 1,368 | 1,514 | 1,520 | 0,40 |

| 8 | 1,466 | 1,590 | 1,611 | 1,607 | 0,25 |

| 9 | 2,152 | 2,901 | 2,002 | 2,038 | 1,80 |

| 10 | 3,228 | 5,608 | 2,580 | 2,587 | 0,27 |

| 11 | 4,304 | 8,752 | 3,020 | 3,009 | 0,36 |

| 12 | 4,842 | 10,33 | 3,168 | 3,174 | 0,19 |

| 13 | 5,380 | 11,979 | 3,307 | 3,307 | 0,00 |

Результаты определения коэффициента пропорциональности К по формуле (6) по экспериментальным данным после их статистической обработки приведены в колонке 4. По этим значениям К построена аппроксимирующая кривая К-q:

где а=-0,2496, b=1,5591, с=0.3130, d=-0,04021. Результаты расчета по этой формуле приведены в колонке 5, а в колонке 6 - их отклонения от результатов, приведенных в колонке 4. Графическое представление этой зависимости приведено на фиг.2 (кривая 1). Графический анализ этой кривой 1 показал, что она является монотонно возрастающей без каких-либо заметных переломов в момент перехода работы балки из упругой стадии в упругопластическую и пластическую.

Совместно с испытанной эталонной железобетонной балкой была изготовлена и испытана вторая балка, отличающаяся от первой тем, что приготовленная бетонная смесь была жестче за счет снижения объема воды в ней на 5%. После ее укладки в опалубку смесь вибрировалась дольше, чем в первой балке.

В этой балке в ненагруженном состоянии была определена основная частота колебаний f=32,47 Гц (ω=204,015 с-1). Далее балка была испытана тремя ступенями статически приложенной равномерно распределенной нагрузки: q1=0,488 кН/м, q2=1,466 кН/м и q3=3,228 кН/м. Первая нагрузка соответствовала упругой работе балки, вторая - приблизительно моменту появления трещин, третья - работе балки в упругопластической стадии. Для этих нагрузок экспериментально были определены прогибы: (w0)1=0,22 мм, (w0)2=1,28 мм, (w0)3=4,60 мм.

По формуле (5) для заданных нагрузок и найденной экспериментально основной частоте колебаний были подсчитаны значения максимальных прогибов (w0)1=0,212 мм, (w0)2=1,345 мм, (w0)3=4,768 мм. Эти результаты отличаются от полученных экспериментально соответственно на 3,64%, 5,07% и 3,65%.

Способ контроля жесткости однопролетных балок из физически нелинейного материала, заключающийся в установке и закреплении балки на опорах испытательного стенда, возбуждении в ней свободных колебаний или вынужденных колебаний на резонансной частоте, измерении этой частоты колебаний и определении максимального прогиба от действия заданной контрольной равномерно распределенной нагрузки по частоте колебаний, отличающийся тем, что для определенного типа балок из физически нелинейного материала изготавливают эталонную конструкцию с соблюдением всех технологических требований по качеству, определяют в ней основную или первую резонансную частоту колебаний ω0, нагружают ее ступенчато возрастающей равномерно распределенной нагрузкой, измеряют максимальный прогиб w0 на каждом этапе нагружения и по результатам испытаний эталонной балки строят аппроксимирующую функцию по которой при контроле жесткости серийно выпускаемых балок данного типа определяют значение параметра К, соответствующего заданной контрольной нагрузке q0.