Система автоматизированного контроля геометрических параметров шпал

Иллюстрации

Показать всеСистема предназначена для измерения и контроля геометрических параметров железобетонных шпал, влияющих на прочность и надежность работы рельсового пути. На каркасе установлена линейная направляющая, с перемещаемой кареткой. На каретке закреплены лазерные профилометры с возможностью их перемещения для смены позиции конвейером. В качестве лазерных профилометров используют закрепленные на кронштейне лазерные сканеры с одним лазерным излучателем и двумя приемниками отраженного сигнала, которые установлены в лазерных сканерах. Приемники считывают отраженный сигнал одновременно одного и того же поперечного сечения железобетонной шпалы. На каретке закреплены как минимум два лазерных сканера для одновременного измерения двух и более железобетонных шпал. Достигается упрощение системы и процесса измерения и повышение производительности и эффективности работы системы за счет обеспечения возможности измерения параметров двух и более шпал одновременно. 2 ил.

Реферат

Изобретение относится к контрольно-измерительным устройствам специального назначения, в частности к устройствам для измерения и контроля геометрических параметров железобетонных шпал, влияющих на на прочность и надежность работы рельсового пути.

Известно устройство для измерения геометрических параметров подрельсовых площадок железобетонных шпал (варианты):

- вариант 1, характеризующийся по п.1 формулы, содержащий корпус, на концах которого установлены ловители, ручку транспортирования, правую и левую опоры, на которых установлены четыре опорных винта, на одном из которых закреплен датчик линейных перемещений, ручки ориентированы, одна из которых снабжена кнопкой, и основание с закрепленным на нем контроллером и отсеком питания;

- вариант 2, отличающийся от первого тем, что опоры выполнены с двумя опорными винтами и датчиком линейных перемещений на каждом из них, ручки ориентации, одна из которых снабжена кнопкой, основание с закрепленным на нем контроллером и отсеком питания, и подставку, закрепленную через вертикальные стержни в центральной части корпуса (RU, патент на изобретение №2246570, кл. E01B 35/02, B61K 9/08, опубл. 2003 г.).

Недостатками устройства являются:

- недостаточные точность измерения и количество контролируемых показателей, обусловленных применением контактного метода контроля;

- низкая оперативность измерения, связанная с непосредственным участием человека в процессе контроля.

Известна система автоматического сплошного контроля геометрических параметров шпал, принятая в качестве прототипа, с установленным на каркасе автоматизированным механизмом продольного линейного перемещения, включающим несущую линейную направляющую с первой подвижной кареткой, на которой закреплены четыре лазерных профилометра, система оснащена размещенным в корпусе автоматизированного механизма поперечного линейного перемещения, закрепленным на первой подвижной каретке лазерным измерителем отверстий, при этом автоматизированный механизм поперечного линейного перемещения оборудован несущей направляющей со второй подвижной кареткой, а для приведения его в действие используется сервопривод с шаговым двигателем, лазерные профилометры закреплены на одном конце первой подвижной каретки, а автоматизированный механизм поперечного линейного перемещения на другом лазерные профилометры и автоматизированный механизм поперечного линейного перемещения жестко закреплены к каркасу (RU, патент на полезную модель №100479, кл. B61K 9/08, опубл. 2010 г.).

Недостатками системы являются:

- большое количество измерительных приборов и наличие поперечного перемещения с кареткой и приводом с лазерным измерителем для измерения отверстий усложняет систему и процесс измерения, увеличивает цикл обработки;

- большое количество измерительных приборов в поперечном направлении направляющей линейки и большие габариты системы не позволяют измерение параметров двух шпал одновременно, которые установлены на технологической линии, что требует увеличение времени цикла работы линии и снижает производительность и эффективность работы системы.

Техническим результатом изобретения является упрощение системы и процесса измерения и повышение производительности и эффективности работы системы за счет обеспечения возможности измерения параметров двух и более шпал одновременно.

Указанный технический результат обеспечивается тем, что система автоматизированного контроля геометрических параметров шпал, содержит установленную на каркасе линейную направляющую, с перемещаемой кареткой от привода с датчиком измерения перемещения, на каретке закреплены лазерные профилометры для измерения железобетонных шпал с возможностью их перемещения для смены позиции конвейером; в качестве лазерных профилометров используют закрепленные на кронштейне лазерные сканеры с одним лазерным излучателем и двумя приемниками отраженного сигнала, которые установлены в лазерных сканерах, под углом, симметрично относительно оптической оси лазерного излучателя, причем приемники считывают отраженный сигнал одновременно одного и того же поперечного сечения железобетонной шпалы; на каретке закреплены как минимум два лазерных сканера для одновременного измерения двух и более железобетонных шпал.

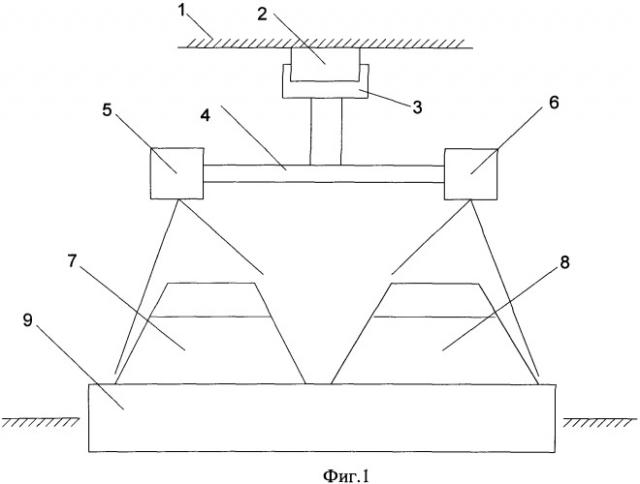

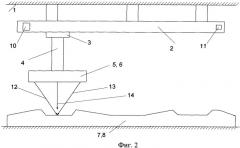

На фиг.1 представлен вид с торца на линейную направляющую системы и на фиг.2 - вид сбоку на линейную направляющую.

Система автоматизированного контроля геометрических параметров шпал, содержащая установленную на каркасе 1 линейную направляющую 2, с перемещаемой кареткой 3 от привода 10 с датчиком измерения перемещения 11, на каретке 3 закреплены лазерные профилометры для измерения железобетонных шпал 7, 8 с возможностью их перемещения для смены позиции конвейером 9; в качестве лазерных профилометров используют закрепленные на кронштейне 4 лазерные сканеры 5, 6 с одним лазерным излучателем 14 и двумя приемниками отраженного сигнала 12, 13, которые установлены в лазерных сканерах 5, 6, под углом α симметрично относительно оптической оси лазерного излучателя 14, причем приемники 12, 13 сканера 5 одновременно считывают отраженный сигнал одного и того же поперечного сечения железобетонной шпалы 7, а приемники 12, 13 сканера 6 одновременно считывают отраженный сигнал одного и того же поперечного сечения железобетонной шпалы 8; на каретке 3 с помощью кронштейна 4 закреплены как минимум два лазерных сканера 5, 6 для одновременного измерения двух и более железобетонных шпал 7, 8.

Система автоматизированного контроля геометрических параметров шпал работает следующим образом.

Перед проведением измерений в соответствии с технологией железобетонные шпалы 7, 8 конвейером 9 устанавливаются в позицию их измерения, с пульта управления системой подается команда на включение привода 10 автоматизированного продольного линейного перемещения каретки 3 с лазерными сканерами 5, 6 и запускается процесс сканирования железобетонных шпал 7, 8. В зависимости от числа измеряемых параметров железобетонных шпал 7, 8 количество лазерных сканеров 5, 6 может составлять один или два для одной сканируемой железобетонной шпалы, а количество одновременно сканируемых железобетонных шпал может составлять от одной до двух и более в зависимости от технологического процесса. При перемещении каретки 3 и одновременном перемещении лазерных сканеров 5, 6 измеряются множество размерных поперечных сечений вдоль всей длины железобетонных шпал 7, 8, на основании которых специализированное программное обеспечение компьютера строит трехмерные модели железобетонных шпал 7, 8, по которым вычисляются все необходимые геометрические параметры. Использование в сканерах 5, 6 двух приемников 12, 13 и одного лазерного излучателя 14 при считывании профиля сечения шпалы позволяет исключить влияние теневых зон при построении трехмерной модели, повысить точность измерения, упростить процесс измерения, уменьшить поперечные габариты измерительной аппаратуры, повысить производительность и эффективность работы системы за счет обеспечения возможности измерения параметров двух и более железобетонных шпал 7, 8 одновременно.

Система автоматизированного контроля геометрических параметров шпал, содержащая установленную на каркасе линейную направляющую, с перемещаемой кареткой от привода с датчиком измерения перемещения, на каретке закреплены лазерные профилометры для измерения железобетонных шпал с возможностью их перемещения для смены позиции конвейером, отличающаяся тем, что в качестве лазерных профилометров используют, закрепленные на кронштейне лазерные сканеры с одним лазерным излучателем и двумя приемниками отраженного сигнала, которые установлены в лазерных сканерах под углом, симметрично относительно оптической оси лазерного излучателя, причем приемники считывают отраженный сигнал одновременно одного и того же поперечного сечения железобетонной шпалы; на каретке закреплены как минимум два лазерных сканера для одновременного измерения двух и более железобетонных шпал.