Устройство для пневмомеханического гранулирования техногенных материалов

Иллюстрации

Показать всеИзобретение относится к микрогранулированию техногенных материалов и может быть использовано в строительной промышленности, химической, энергетической, сельскохозяйственной отраслях. Аппарат содержит приемный бункер, переходящий внизу в патрубок, две торообразные камеры, выполненные из упругого материала, камеру смешения, емкость для жидкого или парообразного связующего. Аппарат содержит эжектор с отверстиями для жидкого связующего, разгонную трубку со спиральным элементом, которая тангенциально соединена с верхней торообразной камерой, расположенной горизонтально, имеющей упругую поверхность и отверстие для выгрузки агломератов в нижнюю торообразную камеру. Камера также расположена горизонтально на цилиндрической части бункера, в котором установлена коническая вставка с цилиндрическим выступом со стороны выгрузки агломерата в коническую часть бункера. В бункере установлена винтообразная спираль. Технический результат состоит в повышении эффективности и массовой производительности. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к устройствам для гранулирования техногенных материалов и может быть использовано в строительной, химической, энергетической, сельскохозяйственной отраслях для микрогранулирования техногенных материалов (в деревообрабатывающей промышленности, в производстве строительных материалов, целлюлозно-бумажных отходов и др.).

Известна конструкция виброцентробежной машины для гранулирования техногенных материалов с малой насыпной массой, включающая формующее устройство - пресс-валки для подготовки материала, установленные под ним и жестко закрепленные на раме вертикальной плоскости, три жестко соединенных между собой цилиндрических барабана для гранулирования материала, причем рама в своей нижней части закреплена на шейках эксцентриковых валов, обеспечивающих каждому из цилиндрических барабанов заданную траекторию движения, а в верхней части соединена с ползунами вертикальных направляющих опорных стоек (патент №2412753, МПК B01J 2/00; опубл. 27.02.2011 г.). Недостатком известной конструкции является ее повышенная металлоемкость и низкая производительность.

Известна также конструкция виброэжекционной торкрет-машины, которая совмещает несколько технологических процессов: смешение порошкообразных материалов, их последующее увлажнение и нанесение торкрет-массы на рабочие поверхности. Это достигается за счет установки под вибробункером эжектора в виде втулки, соединенный с соосно расположенной воздушной трубкой с соплом, приемной камерой, переходящей в камеру смешивания, диффузором, соединенным с гибким резиновым шлангом с соплом, имеющим шланг для подачи воды. Втулка эжектора выполнена в виде сопла Лаваля (Строительные и дорожные машины №5, 1982, с.16, 17).

Недостатком данной машины является сложность ее конструкции, нестабильность выходных параметров и низкая производительность.

Наиболее близким техническим решением к заявляемому является эжекционная машина для смешивания и микрогранулирования техногенных материалов, включающая бункер с патрубком, две торообразные камеры, расположенные вертикально, соединенные между собой разгонной трубкой, куда подается жидкое связующее (патент на ПМ 120374, МПК B01F 13/10).

Недостатками данной машины являются громоздкость конструкции, сложность подачи воздушно-материального потока снизу вследствие вертикального расположения торообразных камер, недостаточные условия для равномерного распределения компонентов гранулируемой шихты, обусловленные подачей связующего материала непосредственно в первую торообразную камеру, получение недостаточно плотных гранул на выходе из аппарата.

С существенными признаками прототипа совпадает следующая совокупность существенных признаков заявляемого устройства: наличие приемного бункера, переходящего внизу в патрубок, двух торообразных камер, выполненных из упругого материала, камеры смешения, емкости для жидкого или парообразного связующего.

Техническим результатом заявляемого изобретения является повышение технологических возможностей машины (получение гранулированных частиц с большей плотностью, использование техногенных материалов с низкой насыпной массой, микрогранулирование композиционной смеси с возможностью регенерации рабочих поверхностей от налипших материалов) и увеличение ее эффективности и массовой производительности.

Технический результат достигается за счет того, что устройство содержит эжектор с отверстиями для жидкого связующего, разгонную трубку со спиральным элементом, которая тангенциально соединена с верхней торообразной камерой, расположенной горизонтально, имеющей упругую поверхность и отверстие для выгрузки агломератов в нижнюю торообразную камеру, также расположенную горизонтально на цилиндрической части бункера, в котором установлена коническая вставка с цилиндрическим выступом со стороны выгрузки агломерата в коническую часть бункера, в котором установлена винтообразная спираль. Угол конусности вставки в цилиндрической части бункера составляет 40-60°. В верхней части устройства находится выхлопная труба с коническим зондом с расширенной частью на входе в трубу. Винтообразная спираль в конической части бункера имеет шаг 30-40 мм с углом навивки 30-50° к горизонтали. Нижний конец бункера имеет цилиндрическую форму и опущен на 20-30 мм в конический лоток для выгрузки сформованных гранул.

За счет использования в устройстве горизонтально расположенных торообразных камер упрощается подача воздушно-материального потока и появляется возможность использования техногенных материалов с низкой насыпной массой. Эжектор с отверстиями и установленным после него спиральным элементом позволяет добиться равномерного распределения компонентов гранулируемой шихты. Приемный бункер с винтообразной спиралью в конической части, которая имеет шаг 30-40 мм с углом навивки 30-50° к горизонтали, необходимы для увеличения пути технологического процесса и, соответственно, получения более плотных гранул на выходе из аппарата. При иных численных значениях возможно либо снижение плотности получаемых гранул, либо снижение массовой производительности устройства. Коническая вставка с цилиндрическим выступом со стороны выгрузки агломерата служит для отделения воздушного потока от гранулируемого материала. Угол конусности вставки составляет 40-60° для наиболее удобного и эффективного ее расположения в бункере.

Изобретение иллюстрируется чертежами.

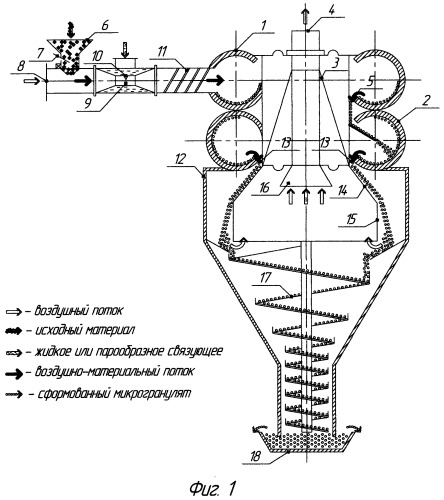

На фиг.1 схематично изображен аппарат микрогранулирования техногенных материалов, общий вид;

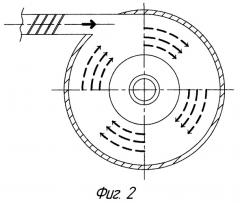

На фиг.2 - вид сверху торообразной камеры.

Устройство для пневмомеханического микрорегулирования техногенных материалов содержит две торообразные камеры, верхнюю 1 и нижнюю 2, выполненные из упругого материала, закрепленные на вертикальном корпусе 3, внутри которого размещена выхлопная труба 4. Верхняя торообразная камера имеет в нижней части отверстие 5 для перемещения предварительно уплотненных гранул в нижнюю торообразную камеру для их последующего уплотнения. Устройство снабжено бункером 6 с шибером 7 для регулирования расхода материала, размещенным над трубой 8, которая, в свою очередь, тангенциально соединена с верхней камерой 1. В трубу 8 встроена разгонная трубка 9, выполненная с форсунками 10 для разбрызгивания жидкого связующего. После разгонной трубки установлен спиральный элемент 11 для закручивания материально-воздушного потока и перемешивания его со связующим.

Нижняя камера 2 размещена на цилиндрической части бункера 12 и имеет отверстия 13 для перегрузки агломерата. В бункере установлена коническая вставка 14 с цилиндрическим выступом 15, внутри которой находится зонд 16, соединенный с выхлопной трубой 4. Внутри бункер оборудован винтообразной спиралью 17, которая обеспечивает условия для дополнительного уплотнения и формирования шарообразных гранул. Нижняя часть бункера имеет цилиндрическую форму и частично погружен в конический лоток 18 для выгрузки (сбора) сформованных гранул.

Предлагаемое устройство работает следующим образом.

По трубе движется воздушный поток, в который подается исходный материал. Далее воздушно-материальный поток попадает в разгонную трубку 9, в которую, посредством отверстий 10, впрыскивается жидкое связующее. С помощью спирального элемента 11 происходит более тщательное перемешивание воздушно-материального потока с жидким связующим и предварительное уплотнение смеси. Поток входит в торообразную камеру 1 тангенциально для создания центробежных сил. Через отверстия 5 агломерат перегружается в нижнюю торообразную камеру.

В нижней камере 2 частицы микрогранул дополнительно уплотняются и попадают в цилиндрическую часть бункера 12 через отверстия 13. В бункере сформованный микрогранулят ссыпается по конической вставке 14 вниз, а освобожденный от них воздух, огибая цилиндрическую вставку 15, устремляется вверх и уходит из бункера через зонд 16 в выхлопную трубу 4. Далее микрогранулят попадает в коническую часть бункера, где находится винтообразная спираль 17, которая обеспечивает условия для дополнительного уплотнения и формирования шарообразных гранул.

Сформованные и уплотненные гранулы попадают в конический лоток 18, откуда происходит их выгрузка. Микрогранулят направляется к месту последующей переработки, а воздух с пылевидными частицами - в систему пылеочистки.

Предлагаемая конструкция устройства расширяет технологические возможности агрегата: позволяет использовать техногенные материалы с низкой насыпной массой и различной структурой, повысить эффективность процесса смешивания компонентов и их микрогранулирование за счет сложно пространственного движения частиц в тороидальных камерах, обеспечивает получение микрогранулята с необходимыми прочностными характеристиками.

Таким образом, задача, стоящая перед изобретением, решена.

1. Устройство для пневмомеханического гранулирования техногенных материалов, содержащее приемный бункер, переходящий внизу в патрубок, две торообразные камеры, выполненные из упругого материала, камеру смешения, емкость для жидкого или парообразного связующего, отличающееся тем, что содержит эжектор с отверстиями для жидкого связующего, разгонную трубку со спиральным элементом, которая тангенциально соединена с верхней торообразной камерой, расположенной горизонтально, имеющей упругую поверхность и отверстие для выгрузки агломератов в нижнюю торообразную камеру, также расположенную горизонтально на цилиндрической части бункера, в котором установлена коническая вставка с цилиндрическим выступом со стороны выгрузки агломерата в коническую часть бункера, в котором установлена винтообразная спираль.

2. Устройство по п.1, отличающееся тем, что угол конусности вставки в цилиндрической части бункера составляет 40-60°.

3. Устройство по п.1, отличающееся тем, что в верхней его части находится выхлопная труба с коническим зондом с расширенной частью на входе в трубу.

4. Устройство по п.1, отличающееся тем, что винтообразная спираль в конической части бункера имеет шаг 30-40 мм с углом навивки 30-50° к горизонтали.

5. Устройство по п.1, отличающееся тем, что нижний конец бункера имеет цилиндрическую форму и опущен на 20-30 мм в конический лоток для выгрузки сформованных гранул.