Фильтрующий модуль и устройство для очистки жидкости (варианты)

Иллюстрации

Показать всеГруппа изобретений относится к фильтрующим устройствам для очистки жидкости, преимущественно питьевой воды, предназначенным для использования в устройствах для очистки жидкости с гравитационной подачей в бытовых условиях, преимущественно в фильтрах кувшинного типа. Фильтрующий модуль включает входной фильтр и корпус, заполненный фильтрующим материалом, предпочтительно сорбционным и умягчающим материалом, с выходным фильтром в его донной части. Модуль выполнен с возможностью обеспечения оптимальной компенсации перепада давлений столба жидкости в корпусе, заполненном фильтрующим материалом, на протяжении всего ресурса фильтрующего модуля таким образом, чтобы потоки жидкости проходили от входного фильтра через максимально эффективную толщину слоя фильтрующего материала в основном одновременно в продольном и поперечном направлениях к выходному фильтру. Расстояние L от любой точки входа неочищенной жидкости в корпус модуля через входной фильтр до любой ближайшей точки выхода очищенной жидкости через выходной фильтр зависит от высоты слоя фильтрующего материала Н. L должно быть не менее 5% и не более 50% от Н, предпочтительно не менее 8% и не более 35%. Технический результат: повышение скорости фильтрации жидкости при одновременном повышении эффективности очистки жидкости. 4 н. и 101 з.п. ф-лы, 12 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Заявляемая группа изобретений относится к фильтрующим устройствам для очистки жидкости, преимущественно питьевой воды, предназначенным для использования в устройствах для очистки жидкости с гравитационной подачей в бытовых условиях (далее с гравитационной подачей), преимущественно в фильтрах кувшинного типа, и может найти применение для очистки питьевой воды и других жидкостей бытового применения в медицинской и других отраслях.

УРОВЕНЬ ТЕХНИКИ

Большинство известных фильтрующих модулей для очистки жидкости, преимущественно питьевой воды, предназначенных для использования в устройствах для очистки жидкости с гравитационной подачей в бытовых условиях функционируют в режиме, так называемой, «медленной» фильтрации, когда заливаемая в верхнюю емкость очищаемая жидкость под действием силы тяжести постепенно просачивается через фильтрующий материал, контактируя с ним и попадая в емкость для очищенной жидкости. Так как основным принципом работы таких модулей является сорбционный принцип очистки жидкости, то для осуществления эффективной адсорбции (степени очистки) нежелательных компонентов, содержащихся в жидкости, на поверхности адсорбента необходимо обеспечить достаточно продолжительный контакт очищаемой жидкости с сорбционным материалом. При этом для фильтрации жидкости из приемной емкости для очищаемой жидкости в приемную емкость для очищенной жидкости требуется значительное время - от 3 до 20 минут. Как правило, в течение этого времени отбор чистой жидкости затруднен или вовсе невозможен. Кроме того, из-за продолжительного времени очистки требуется обеспечение значительного объема приемной емкости для очищаемой жидкости, что при ограничении общих габаритов фильтрующего модуля вызывает неэффективное использование полного объема, занимаемого устройством для очистки жидкости и объема приемной емкости для приема очищенной жидкости.

Из уровня техники известен фильтрующий модуль, используемый в приборе для нагревания воды (заявка WO №0147399, МПК A47J 27/21, C02F 1/00, 1/02, 1/28, 1/42, опубл. 05.07.2001 г.). В данном приборе перед нагреванием и кипячением вода проходит через фильтрующий модуль, который имеет в своем составе пластмассовый контейнер с наполнителем, а также входной и выходной фильтры. При этом входной фильтр выполнен в виде объемного жесткого каркаса в форме конуса, обращенного внутрь модуля, к которому прикреплена сетка из пластмассы, причем верхний уровень наполнителя находится примерно на 5 мм ниже самой нижней точки сетки входного фильтра модуля. Наклон сетки входного фильтра служит для обеспечения течения жидкости по направлению к центру контейнера с наполнителем.

Недостатком описанного фильтрационного модуля является то, что ресурс данного фильтра сильно ограничен ввиду невозможности полного использования ресурса наполнителя, расположенного на одном уровне с конусовидным входным фильтром, что приводит к уменьшению степени очистки жидкости. Кроме того, при эксплуатации фильтра невозможно обеспечить быструю фильтрацию.

Из уровня техники известен фильтрующий модуль, предназначенный для очистки воды, преимущественно питьевой воды (патент РФ №2417816, МПК B01D 27/02, B01D 35/027, опубл. 10.05.2011). Фильтрационный модуль содержит контейнер с фильтрующим материалом, крышку и входной фильтр, который выполнен объемным с закреплением краев к своему основанию, расположенному по периметру контейнера. Входной фильтр снабжен средствами для оттока воздуха из контейнера и выполнен в виде сетчатого материала на жестком выпуклом каркасе с закреплением краев по периметру к основанию и обращен выпуклостью по отношению к основанию вниз.

Недостатком описанного фильтрационного модуля является то, что его конструкция не обеспечивает высокую скорость фильтрации при высоком качестве очистки. В случае уменьшения высоты фильтрующего слоя и, соответственно, уменьшения времени водоочистки начинает проявляться разница в высотах фильтрующего материала на краях и в центре модуля, что закономерно ведет к падению качества водоочистки.

В качестве прототипа фильтрующего модуля выбран модуль, используемый в устройствах для очистки жидкости (патент США №5,980,743, МПК B01D 27/02, опубл. 09.11.1999). Модуль содержит заполненный на 85-95% гранулированным материалом контейнер с крышкой и входным фильтром, в донной части модуля расположено отверстие для выхода очищенной жидкости, снабженное так же, как и отверстие для входа жидкости в крышке модуля, решетчатыми средствами фильтрации. Одна из стенок контейнера, выступая вглубь контейнера, скошена книзу для обеспечения вентиляции. Отличительной особенностью данного модуля является выполнение входного фильтра в виде тканевой вставки выпуклой формы, которая размещена между корпусом контейнера и крышкой. При этом тканевая вставка простирается внутрь корпуса контейнера и находится в контакте с материалом фильтра-наполнителя. В известном модуле выпуклая форма тканевой вставки предполагает любое искривление поверхности от сферы или ее части до конуса или усеченного конуса. Конфигурация тканевой вставки модуля обеспечивается с помощью жестких формирующих элементов, таких как сдерживающее кольцо для придания сферической формы или ребра для придания конической формы с вариантами введения ткани между ребрами и расположения ткани на ребрах. На крышке модуля в верхней ее части выполнены вентиляционные отверстия. Ниже этих отверстий по боковой сужающейся кверху поверхности крышки расположены прорези для выхода воздуха, поднимающегося вверх в процессе прохождения воды через модуль.

Недостатком описанного фильтрационного модуля является то, что при эксплуатации фильтра невозможно обеспечить быструю фильтрацию без существенного снижения степени очистки. Высота столба фильтрующего материала от нижней точки тканевой вставки до нижней точки дна модуля жестко определяет толщину фильтрующего слоя при заданной массе фильтрующего материала, что, в свою очередь, ведет к замедлению скорости потока жидкости (уменьшению скорости фильтрации) при его большой высоте и к уменьшению степени очистки при малой.

В качестве прототипа фильтрующего модуля со средством для умягчения жидкости выбран фильтрующий элемент (20) для бытовых устройств очистки воды типа кувшин, известный по патенту EP 1728767 от 15.05.06, RIME. Фильтрующий элемент (20) состоит из корпуса, заполненного сорбционным и ионообменным материалом, плоской крышки (24), снабженной входным фильтром, термоформованного дна (26), снабженного выходным фильтром, и одной (13) или двух, наложенных друг на друга ячеек (22, 23) в поперечном направлении, разделенных пористой стенкой (25). Входной и выходной фильтры представляют из себя плоский волокнистый материал или плоскую сетку с размером отверстий 120-200 мкм. Ячейка (22) имеет поперечные размеры существенно больше, чем ее высота, в частности диаметр ячейки в два раза больше, чем высота ячейки, предпочтительно диаметр ячейки в три раза больше, чем ее высота. Ячейка (22) заполнена гранулированным фильтрующим материалом, например активированным углем. Ячейка (23) заполнена только ионообменным компонентом, например ионообменной смолой. Поверхность ячейки (23), расположенной в нижней части корпуса под ячейкой (22), составляет половину секционной поверхности ячейки (22). Такая конструкция позволяет уменьшать жесткость воды, оставляя часть полезных для здоровья человека ионов кальция и магния, за счет того, что через ионообменный компонент, помещенный в ячейку (23), будет проходить только часть фильтруемой воды.

Основными недостатками данного изобретения является, в первую очередь, невозможность отвода воздуха из пространства ячейки, заполненной ионообменным компонентом, что ведет к вероятности «затыкания» модуля пузырьками воздуха на протяжении ресурса фильтрующего модуля, т.е. к уменьшению скорости фильтрации.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Общей задачей группы изобретений и техническим результатом, достигаемым при использовании группы изобретений является создание нового фильтрующего модуля для очистки жидкости, повышение скорости фильтрации жидкости при одновременном повышении эффективности очистки жидкости.

Поставленная задача и требуемый технический результат при использовании группы изобретений достигается за счет создания нового фильтрующего модуля предпочтительно для использования в устройствах очистки жидкости с гравитационной подачей, состоящий из входного фильтра и корпуса, заполненного фильтрующим материалом, с выходным фильтром в его донной части, согласно изобретению фильтрующий модуль выполнен с возможностью обеспечения оптимальной компенсации перепада давлений столба жидкости в корпусе, заполненном фильтрующим материалом, на протяжении всего ресурса фильтрующего модуля таким образом, чтобы потоки жидкости проходили от входного фильтра через максимально эффективную толщину слоя фильтрующего материала в основном одновременно в продольном и поперечном направлениях к выходному фильтру, при этом расстояние L от любой точки входа неочищенной жидкости в корпус модуля через входной фильтр до любой ближайшей точки выхода очищенной жидкости через выходной фильтр характеризуется заданными значениями и является зависимым от высоты слоя фильтрующего материала H, а именно L должно быть не менее 5% и не более 50% от H и предпочтительно не менее 8% и не более 35%, и тем, что входной фильтр выполнен с возможностью формирования потоков жидкости, большая часть которых отклонена в направлениях, отличных от вертикали в зоне фильтрующего материала, примыкающего к боковым стенкам входного фильтра, и тем, что входной фильтр состоит из двух частей - верхней части, преимущественно плоской, и нижней объемной части, и тем, что хотя бы часть основания объемной части входного фильтра выполнена закрытой, и тем, что объемная часть входного фильтра выполнена с возможностью формирования множества потоков жидкости в корпусе, большая часть которых отклонена преимущественно под углом не менее 5° от вертикали, и тем, что объемная часть входного фильтра выполнена с переменным проходным сечением, и тем, что переменное проходное сечение объемной части входного фильтра уменьшается в направлении к донной части корпуса, и тем, что переменное проходное сечение объемной части входного фильтра увеличивается в направлении к донной части корпуса, и тем, что объемная часть входного фильтра имеет форму преимущественно перевернутой конусовидной пирамиды и/или усеченного конуса, ступенчатой и/или многогранной усеченной пирамиды, и тем, что объемная часть входного фильтра имеет форму многогранной усеченной пирамиды, усеченного конуса или подковообразную форму, и тем, что объемная часть входного фильтра выполнена с постоянным проходным сечением, и тем, что объемная часть входного фильтра имеет форму преимущественно многогранника или прямоугольника, и тем, что верхняя часть входного фильтра по центру выполнена преимущественно открытой, и тем, что входной фильтр выполнен с отверстием для поступления жидкости в него, расположенным преимущественно по центру относительно центральной оси модуля, и тем, что на боковой поверхности объемной части входного фильтра расположено, по меньшей мере, одно отверстие для входа жидкости в модуль и выхода воздуха из модуля, и тем, что входной фильтр выполнен предпочтительно методом литья под давлением из расплавленного полимерного материала, и тем, что отверстия объемной части входного фильтра для входа жидкости в модуль и выхода воздуха из модуля имеют суммарную площадь не менее чем 1/2 от общей площади объемной части входного фильтра, и тем, что объемная часть входного фильтра выполнена с возможностью предотвращения выхода частиц фильтрующего материала из корпуса фильтрующего модуля, и тем, что объемная часть входного фильтра содержит воздухо- и водопроницаемый материал, перекрывающий, по меньшей мере, одно отверстие для входа жидкости в модуль и выхода воздуха из модуля, и тем, что размер ячеек водопроницаемого материала меньше среднего размера частиц фильтрующего материала, и тем, что, размер, по меньшей мере, одного отверстия для входа жидкости в модуль и выхода воздуха из модуля меньше среднего размера частиц фильтрующего материала, и тем, что основание объемной части входного фильтра снабжено центрирующим элементом для удобства установки входного фильтра в фильтрующий материал при сборке фильтрующего модуля, и тем, что дополнительно содержит средство, перекрывающее верхнюю часть входного фильтра по центру или верхнюю часть входного фильтра, и тем, что средство, перекрывающее верхнюю часть входного фильтра по центру или верхнюю часть входного фильтра, выполнено преимущественно с отверстиями, и тем, что верхняя часть входного фильтра снабжена, по меньше мере, одним уплотнительным элементом, и тем, что выходной фильтр выполнен с возможностью организации выхода воздуха из фильтрующего модуля, и тем, что, в качестве выходного фильтра используют корпус с отверстиями для выхода жидкости и воздуха, расположенными на боковой поверхности корпуса модуля и донной части, имеющими суммарную площадь не менее чем 1/2 от общей площади корпуса выходного фильтра, и тем, что выходной фильтр по центру донной части имеет закрытую область, диаметр которой примерно равен или меньше диаметра отверстия для поступления жидкости во входной фильтр, и тем, что выходной фильтр выполнен предпочтительно методом литья под давлением из расплавленного полимерного материала, и тем, что выходной фильтр выполнен с возможностью предотвращения выхода частиц фильтрующего материала из корпуса модуля, и тем, что выходной фильтр содержит воздухо- и водопроницаемый материал, перекрывающий выходные отверстия, и тем, что размер ячеек воздухо- и водопроницаемого материала меньше среднего размера частиц фильтрующего материала, и тем, что размер каждого из отверстий выходного фильтра меньше среднего размера частиц фильтрующего материала, и тем, что выполнен с возможностью использования преимущественно волокнистых и гранулированных сорбентов, и тем, что выполнен с возможностью использования мелкодисперсных фильтрующих сорбентов, преимущественно содержащих волокнистые сорбенты, с длиной менее 0,5 мм, и тем, что в качестве гранулированных сорбентов используют предпочтительно активированный уголь, ионообменную смолу или их смесь, и тем, что в качестве волокнистых сорбентов используют предпочтительно ионообменные волокна, и тем, что дополнительно содержит средство для умягчения жидкости, установленное над входным фильтром и выполненное с возможностью отвода воздуха из фильтрующего модуля, и тем, что средство для умягчения жидкости выполнено предпочтительно круглой, овальной или любой другой геометрической формы, повторяющей форму верха входного фильтра, и тем, что средство для умягчения жидкости представляет собой корпус сложной формы, преимущественно многоярусный, заполненный ионообменным материалом, с отверстиями для входа жидкости и выхода воздуха из фильтрующего модуля, и тем, что корпус имеет, по меньшей мере, один верхний ярус, состоящий из боковой стенки и основания, причем боковая стенка смещена относительно внешнего края основания, и, по меньшей мере, один нижний ярус, состоящий из боковой стенки и дна, и тем, что корпус средства для умягчения жидкости имеет отверстия для входа очищаемой жидкости в него, расположенные преимущественно на боковой стенке верхнего яруса, отверстия для поступления очищаемой жидкости и частично умягченной жидкости во входной фильтр, расположенные преимущественно на основании верхнего яруса, и отверстия для выхода умягченной жидкости из корпуса средства для умягчения жидкости во входной фильтр, расположенные преимущественно на боковой стенке и дне нижнего яруса, и тем, что корпус дополнительно содержит по меньшей мере один канал для входа жидкости и выхода воздуха из фильтрующего модуля, расположенный преимущественно по центру относительно центральной оси модуля, и тем, что корпус средства для умягчения жидкости выполнен предпочтительно методом литья под давлением из расплавленного полимерного материала, и тем, что корпус средства для умягчения жидкости выполнен с возможностью предотвращения выхода частиц ионообменного материала из него, и тем, что корпус средства для умягчения жидкости содержит воздухо- и водопроницаемый материал, перекрывающий входные и выходные отверстия, и тем, что размер ячеек воздухо- и водопроницаемого материала меньше среднего размера частиц ионообменного материала, и тем, что размер каждого из отверстий корпуса средства для умягчения жидкости меньше среднего размера частиц ионообменного материала, и тем, что средство для умягчения жидкости представляет из себя капсулу из полимерного нетканого воздухо- и водопроницаемого материала, заполненного ионообменным материалом, с по меньшей мере, одним каналом для входа жидкости и выхода воздуха из фильтрующего модуля, расположенным преимущественно по центру относительно центральной оси модуля, и тем, что размер ячеек воздухо- и водопроницаемого материала меньше среднего размера частиц ионообменного материала, и тем, что средство для умягчения жидкости снабжено, по меньшей мере, одним уплотнительным элементом, и тем, что в верхней части входного фильтра расположены соединительные элементы дополнительно предназначенные для подачи очищаемой жидкости в фильтрующий модуль.

Поставленная задача и требуемый технический результат при использовании группы изобретений достигается за счет создания нового фильтрующего модуля предпочтительно для использования в устройствах очистки жидкости с гравитационной подачей, включающего входной фильтр и корпус, заполненный фильтрующим материалом предпочтительно сорбционным и умягчающим материалом, с выходным фильтром в его донной части, согласно изобретению фильтрующий модуль выполнен с возможностью обеспечения оптимальной компенсации перепада давлений столба жидкости в корпусе, заполненном фильтрующим материалом, на протяжении всего ресурса фильтрующего модуля таким образом, чтобы потоки жидкости проходили от входного фильтра через максимально эффективную толщину слоя фильтрующего материала в основном одновременно в продольном и поперечном направлениях к выходному фильтру, при этом расстояние L от любой точки входа неочищенной жидкости в корпус модуля через входной фильтр до любой ближайшей точки выхода очищенной жидкости через выходной фильтр характеризуется заданными значениями и является зависимым от высоты слоя фильтрующего материала H, а именно L должно быть не менее 5% и не более 50% от H и предпочтительно не менее 8% и не более 35%, и дополнительного умягчения жидкости за счет средства для умягчения жидкости, установленного над входным фильтром и выполненного с возможностью отвода воздуха из фильтрующего модуля, и тем, что средство для умягчения жидкости выполнено предпочтительно круглой, овальной или любой другой геометрической формы, повторяющей форму верха входного фильтра, и тем, что средство для умягчения жидкости представляет собой корпус сложной формы, преимущественно многоярусный, заполненный ионообменным материалом, с отверстиями для входа жидкости и выхода воздуха из фильтрующего модуля, и тем, что корпус средства для умягчения жидкости имеет, по меньшей мере, один верхний ярус, состоящий из боковой стенки и основания, причем боковая стенка смещена относительно внешнего края основания, и, по меньшей мере, один нижний ярус, состоящий из боковой стенки и дна, и тем, что корпус средства для умягчения жидкости имеет отверстия для входа очищаемой жидкости в него, расположенные преимущественно на боковой стенке верхнего яруса, отверстия для поступления очищаемой жидкости и частично умягченной жидкости во входной фильтр, расположенные преимущественно на основании верхнего яруса, и отверстия для выхода умягченной жидкости из корпуса средства для умягчения жидкости во входной фильтр, распложенные преимущественно на боковой стенке и дне нижнего яруса, и тем, что корпус средства для умягчения жидкости дополнительно содержит по меньшей мере один канал для входа жидкости и выхода воздуха из фильтрующего модуля, расположенный преимущественно по центру относительно центральной оси модуля, и тем, что корпус средства для умягчения жидкости выполнен предпочтительно методом литья под давлением из расплавленного полимерного материала, и тем, что корпус средства для умягчения жидкости выполнен с возможностью предотвращения выхода частиц ионообменного материала из него, и тем, что корпус средства для умягчения жидкости содержит воздухо- и водопроницаемый материал, перекрывающий входные и выходные отверстия, и тем, что размер ячеек воздухо- и водопроницаемого материала меньше среднего размера частиц ионообменного материала, и тем, что размер каждого из отверстий корпуса средства для умягчения жидкости меньше среднего размера частиц ионообменного материала, и тем, что средство для умягчения жидкости представляет из себя капсулу из полимерного нетканого воздухо- и водопроницаемого материала, заполненного ионообменным материалом, с по меньшей мере, одним каналом для входа жидкости и выхода воздуха из фильтрующего модуля, расположенным преимущественно по центру относительно центральной оси модуля, и тем, что размер ячеек воздухо- и водопроницаемого материала меньше среднего размера частиц ионообменного материала, и тем, что средство для умягчения жидкости снабжено, по меньшей мере, одним уплотнительным элементом, и тем, что в верхней части входного фильтра расположены соединительные элементы дополнительно предназначенные для подачи очищаемой жидкости в фильтрующий модуль, и тем, что входной фильтр выполнен с возможностью формирования потоков жидкости, большая часть которых отклонена в направлениях, отличных от вертикали в зоне фильтрующего материала, примыкающего к боковым стенкам входного фильтра, и тем, что входной фильтр состоит из двух частей - верхней части, преимущественно плоской, и нижней объемной части, и тем, что хотя бы часть основания объемной части входного фильтра выполнена закрытой, и тем, что объемная часть входного фильтра выполнена с возможностью формирования потоков жидкости в корпусе модуля, большая часть которых отклонена преимущественно под углом не менее 5° от вертикали, и тем, что объемная часть входного фильтра выполнена с переменным проходным сечением, и тем, что переменное проходное сечение объемной части входного фильтра уменьшается в направлении к донной части корпуса, и тем, что переменное проходное сечение объемной части входного фильтра увеличивается в направлении к донной части корпуса, и тем, что объемная часть входного фильтра имеет форму преимущественно перевернутой конусовидной пирамиды и/или усеченного конуса, ступенчатой и/или многогранной усеченной пирамиды, и тем, что объемная часть входного фильтра имеет форму многогранной усеченной пирамиды, усеченного конуса или подковообразную форму, и тем, что объемная часть входного фильтра выполнена с постоянным проходным сечением, и тем, что объемная часть входного фильтра имеет форму преимущественно многогранника или прямоугольника, и тем, что верхняя часть входного фильтра по центру выполнена преимущественно открытой, и тем, что входной фильтр выполнен с отверстием для поступления жидкости в него, распложенным преимущественно по центру относительно центральной оси модуля, и тем, что на боковой поверхности объемной части входного фильтра расположено, по меньшей мере, одно отверстие для входа жидкости в модуль и выхода воздуха из модуля, и тем, что входной фильтр выполнен предпочтительно методом литья под давлением из расплавленного полимерного материала, и тем, что отверстия объемной части входного фильтра для входа жидкости в модуль и выхода воздуха из модуля имеют суммарную площадь не менее чем 1/2 от общей площади объемной части входного фильтра, и тем, что объемная часть входного фильтра выполнена с возможностью предотвращения выхода частиц фильтрующего материала из корпуса фильтрующего модуля, и тем, что объемная часть входного фильтра содержит воздухо- и водопроницаемый материал, перекрывающий, по меньшей мере, одно отверстие для входа жидкости в модуль и выхода воздуха из модуля, и тем, что размер ячеек водопроницаемого материала меньше среднего размера частиц фильтрующего материала, и тем, что, размер, по меньшей мере, одного отверстия для входа жидкости в модуль и выхода воздуха из модуля меньше среднего размера частиц фильтрующего материала, и тем, что основание объемной части входного фильтра снабжено центрирующим элементом для удобства установки входного фильтра в фильтрующий материал при сборке фильтрующего модуля, и тем, что дополнительно содержит средство, перекрывающее верхнюю часть входного фильтра по центру или верхнюю часть входного фильтра, и тем, что средство, перекрывающее верхнюю часть входного фильтра по центру или верхнюю часть входного фильтра, выполнено преимущественно с отверстиями, и тем, что верхняя часть входного фильтра снабжена, по меньше мере, одним уплотнительным элементом, и тем, что выходной фильтр выполнен с возможностью организации выхода воздуха из фильтрующего модуля, и тем, что, в качестве выходного фильтра используют корпус с отверстиями для выхода жидкости, расположенными на боковой поверхности корпуса модуля и донной части, имеющих суммарную площадь не менее чем 1/2 от общей площади корпуса выходного фильтра, и тем, что выходной фильтр по центру донной части имеет закрытую область, диаметр которой примерно равен или меньше диаметра отверстия для поступления жидкости во входной фильтр, и тем, что выходной фильтр выполнен предпочтительно методом литья под давлением из расплавленного полимерного материала, и тем, что выходной фильтр выполнен с возможностью предотвращения выхода частиц фильтрующего материала из корпуса фильтрующего модуля, и тем, что выходной фильтр содержит воздухо- и водопроницаемый материал, перекрывающий выходные отверстия, и тем, что размер ячеек воздухо- и водопроницаемого материала меньше среднего размера частиц фильтрующего материала, и тем, что размер каждого из отверстий выходного фильтра меньше среднего размера частиц фильтрующего материала, и тем, что выполнен с возможностью использования преимущественно волокнистых и гранулированных сорбентов, и тем, что выполнен с возможностью использования мелкодисперсных фильтрующих сорбентов, преимущественно содержащих волокнистые сорбенты, с длиной менее 0,5 мм, и тем, что в качестве гранулированных сорбентов используют предпочтительно активированный уголь, ионообменную смолу или их смесь, и тем, что в качестве волокнистых сорбентов используют предпочтительно ионообменные волокна.

Устройство для очистки жидкости содержит приемную емкость для очищаемой жидкости, емкость для очищенной жидкости и вышеописанный сменный фильтрующий модуль.

Сменный фильтрующий модуль может быть использован как комплектующее устройства для очистки жидкости, так и самостоятельно.

Отличительной особенностью группы изобретений является конструктивное исполнение входного и выходного фильтров, которое обеспечивает увеличение степеней свободы элементарных потоков жидкости, позволяя увеличить их живые сечения (площадь поперечного сечения потока, перпендикулярную к направлению течения). При этом закономерно увеличивается общее (суммарное) сечение указанных потоков жидкости, проходящих от входного фильтра не только к донной части, но и ко всей увеличенной площади выходного фильтра, за счет чего увеличивается количество проходящей через объем фильтрующего материала жидкости (по сумме сечений) в единицу времени, что дает возможность, в сравнении с прототипом использовать в составе заявляемого модуля большее количество мелких гранулированных и порошкообразных сорбентов, а также волокнистых материалов малой толщины, за счет чего при одновременном повышении скорости фильтрации жидкости обеспечивается повышение степени очистки фильтруемой жидкости.

ПЕРЕЧЕНЬ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Группа изобретений будет более понятна из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых:

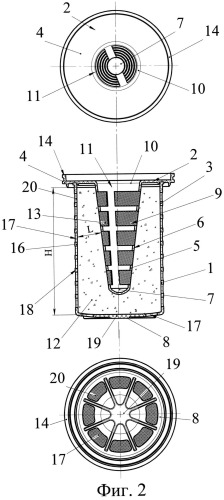

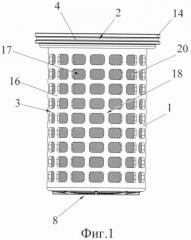

Фиг.1 - изображен общий вид фильтрующего модуля;

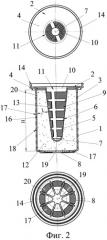

Фиг.2 - изображены общий вид сечения фильтрующего модуля в поперечном направлении, вид сверху и вид снизу фильтрующего модуля;

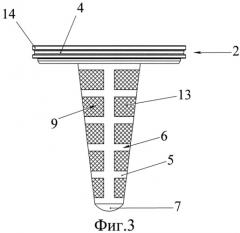

Фиг.3 - изображен общий вид входного фильтра;

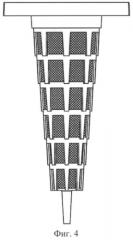

Фиг.4 - изображен общий вид входного фильтра в частном случае;

Фиг.5 - изображен общий вид устройства для очистки жидкости типа кувшин с фильтрующим модулем внутри;

Фиг.6 - изображен общий вид фильтрующего модуля со средством для умягчения жидкости в виде корпуса сложной формы (двухярусной);

Фиг.7 - изображены общий вид сечения фильтрующего модуля со средством для умягчения жидкости в поперечном направлении, вид сверху и вид снизу фильтрующего модуля, где средство для умягчения жидкости представляет из себя корпус двухярусной формы;

Фиг.8 - изображен общий вид сечения фильтрующего модуля со средством для умягчения жидкости в поперечном направлении, где средство для умягчения жидкости представляет из себя корпус двухярусной формы.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Фильтрующий модуль состоит из корпуса 1, входного фильтра 2 и выходного фильтра 3 (Фиг.1).

Входной фильтр 2 состоит из двух частей: верхней части 4 и нижней части 5 (Фиг.2, 3). Верхняя часть 4 выполнена преимущественно плоской, а нижняя часть 5 преимущественно объемной (далее «объемная часть») (Фиг.2, 3).

Объемная часть 5 входного фильтра образована боковой поверхностью 6 и основанием 7, выполненным закрытым (Фиг.2, 3), и имеет проходное сечение, которое может быть как постоянным, так и переменным - уменьшающимся или увеличивающимся к донной части 8 корпуса 1. Если переменное проходное сечение уменьшается к донной части 8 корпуса 1, то объемная часть 5 входного фильтра 2 может иметь форму преимущественно перевернутой конусовидной пирамиды и/или перевернутого усеченного конуса (Фиг.3), перевернутой ступенчатой и/или перевернутой многогранной усеченной пирамиды (Фиг.4). Если переменное проходное сечение увеличивается к донной части 8 корпуса 1, то объемная часть 5 входного фильтра 2 может иметь форму, например, многогранной усеченной пирамиды (на чертежах не показано), форму усеченного конуса (на чертежах не показано) или подковообразную форму (на чертежах не показано). Если проходное сечение постоянное, то объемная часть 5 входного фильтра 2 может иметь форму, например, преимущественно многогранника (на чертежах не показано) или прямоугольника (на чертежах не показано). На боковой поверхности 6 входного фильтра 2 расположены отверстия 9 для входа жидкости и выхода воздуха из модуля. Для увеличения проницаемости объемной части 5 входного фильтра, суммарная площадь отверстий 9 составляет не менее чем 1/2 от общей площади объемной части 5 входного фильтра 2. Верхняя центральная часть 10 входного фильтра выполнена преимущественно открытой (Фиг.2) и имеет отверстие 11 для поступления жидкости во входной фильтр 2, расположенное преимущественно по центру относительно центральной оси модуля (Фиг.2). Для предотвращения выхода частиц фильтрующего материала 12 из корпуса 1 фильтрующего модуля объемная часть 5 входного фильтра 2 содержит воздухо- и водопроницаемый материал 13, перекрывающий, по меньшей мере, одно отверстие 9 для входа жидкости в модуль и выхода воздуха из модуля с размером ячеек меньше среднего размера частиц фильтрующего материала 12, при этом сам воздухо- и водопроницаемый материал 13 может, например, быть приварен к боковой поверхности 5 корпуса (Фиг.2, 3) или же выполнен в виде подходящей по размерам вставки в объемную часть 5 входного фильтра 2 (на чертежах не показано). Также для предотвращения выхода частиц фильтрующего материала 12 из корпуса 1 фильтрующего модуля отверстия 9 объемной части 5 входного фильтра могут быть выполнены с размером, меньшим среднего размера частиц фильтрующего материала 12 (на чертежах не показано), при изготовлении входного фильтра 2 методом литья под давлением из расплавленного полимерного материала. Фильтрующий модуль может дополнительно содержать средство (на чертежах не показано), перекрывающее верхнюю центральную часть 10 или всю верхнюю часть 4 входного фильтра 2, выполненное преимущественно с отверстиями, например в виде крышки или насадки (вставки) из воздухо- и водопроницаемого материала (на чертежах не показано). Основание 7 входного фильтра 2 может быть снабжено центрирующим элементом (на чертежах не показано) для удобства установки входного фильтра 2 в фильтрующий материал 12 при сборке фильтрующего модуля. Входной фильтр 2 снабжен, по меньшей мере, одним уплотнительным элементом в своей верхней части, например, в виде уплотнительной манжеты 14 или кольца (на чертежах не показано) из резины или другого полимерного материала, предназначенного для установки фильтрующего модуля в приемную емкость 15 устройства для очистки жидкости (Фиг.2, 5).

Выходной фильтр 3 представляет из себя корпус 16 с отверстиями 17 для выхода жидкости и выхода воздуха, расположенными на боковой поверхности 18 корпуса 1 и донной части 8 корпуса 1. Для увеличения проницаемости выходного фильтра 3 указанные отверстия имеют суммарную площадь не менее чем 1/2 от общей площади корпуса 16 выходного фильтра 3 (Фиг.1, 2). Выходной фильтр 3 в донной части 8 по центру имеет закрытую область 19, диаметр которой примерно равен или меньше диаметра отверстия 11 для поступления жидкости во входной фильтр 2. Для предотвращения выхода частиц фильтрующего материала 12 из корпуса 1 фильтрующего модуля выходной фильтр 3 может содержать воздухо- и водопроницаемый материал 20, перекрывающий отверстия 17 для выхода жидкости с размером ячеек меньше среднего размера частиц фильтрующего материала 12, при этом сам воздухо- и водопроницаемый материал 20 может, например, быть приварен к корпусу 16 выходного фильтра 3 (Фиг.1, 2) или же выполнен в виде подходящей по размерам вставки в корпус 16 выходного фильтра 3 (на чертежах не показано). Также для предотвращения выхода частиц фильтрующего материала 12 из корпуса 1 фильтрующего модуля отверстия 17 выходного фильтра 3 могут быть выполнены с размером, меньшим среднего размера частиц фильтрующего материала 12 (на чертежах не показано), при изготовлении входного фильтра 2 методом литья под давлением из расплавленного полимерного материала. Донная часть 8 может быть выполнена выпуклой формы (на чертежах не показано).

Процесс фильтрации в фильтрующих модулях с гравитационной подачей происходит в результате действия гидростатического давления (P), частично скомпенсированного противодавлением (P*), оказываемым фильтрующим материалом. При этом локальная скорость протекания жидкости в модуле, а также качество очистки зависят от разницы давления и противодавления (P-P*). Для быстрой и качественной фильтрации жидкости эта разница должна быть постоянной во всем объеме фильтрующего модуля. В отличие от прототипа, где компенсация давлений (постоянство (P-P*) во всем объеме модуля происходит частично (высота столба жидкости различна над различными участками модуля, при этом противодавление (P*) на этих участках либо постоянно, либо слабо изменяется), благодаря особой конструкции входного фильтра и конструкции выходного фильтра, происходит синхронное (равнозначное) изменение P и P* на всех участках модуля, т.е. потоки жидкости проходят от входного фильтра 2 через максимально эффективную толщину слоя фильтрующего материала 12 в основном одновременно в продольном и поперечном направлениях к выходному фильтру 3. При этом конструкция фильтрующего модуля выполнена таким образом, что для каждого участка входного фильтра 2 существует свой ближайший участок выходного 3, что и позволяет обеспечить быструю (увеличение скорости фильтрации) и качественную фильтрацию жидкости, т.е. расстояние L от любой точки входа неочищенной жидкости в корпус 1 модуля через входной фильтр 2 до любой ближайшей точки выхода очищенной жидкости через выходной фильтр 3 характеризуется заданными значениями и яв