Способ определения оптимальной скорости резания в процессе металлообработки

Иллюстрации

Показать всеИзобретение относится к области обработки металлов резанием и может быть использовано для определения оптимальной скорости резания при работе на выбранном технологическом оборудовании. Согласно изобретению осуществляется предварительная обработка заготовки при разных скоростях резания с записью сопровождающих вибраций и с последующим выделением посредством полосовых фильтров высокочастотной и низкочастотной составляющих вибраций и определением амплитудных значений указанных составляющих. За величину оптимальной скорости резания принимают значение скорости, при которой отношение упомянутых значений амплитуд высокочастотной составляющей к низкочастотной минимально. 3 ил.

Реферат

Изобретение относится к области обработки металлов резанием и может быть использовано для определения оптимальной скорости резания в конкретных условиях обработки на выбранном технологическом оборудовании, а также для оценки качества используемого оборудования.

Из уровня техники известен способ определения оптимальной скорости резания, основанный на нахождении последней по выбранному исходному параметру, связанному с изменениями характеристик кристаллической решетки. В качестве исходного параметра для определения оптимальной скорости резания выбирают период кристаллической решетки, определяют его при различных скоростях резания (температурах), а оптимальную скорость принимают равной наибольшей скорости, при которой период решетки будет максимальным (АС 1028427, B23B 1/00, 1983 г.).

Недостатки известного способа заключаются в том, что процесс определения параметров кристаллической решетки с помощью дифрактометров является сложным и трудоемким. Исследование изменений в кристаллической решетке твердосплавной режущей пластинки производится после прекращения опытов по резанию и после специальной подготовки, включающей ее очистку, возможное разрушение и выбор места контроля. Вследствие разной скорости охлаждения различных областей инструментального материала, после очередного нагревания в процессе резания, осуществляемого в диапазоне 400-800°C за счет изменения скорости резания, снижается вероятность точного определения происходящих изменений. Неточности возникают и вследствие того, что исследованию подвергается локальная случайная зона износа твердого сплава, структурные параметры которой значительно отличаются от других смежных областей ввиду неодинакового характера распределения температурного поля при различных скоростях резания. Поэтому получаемые результаты изменений параметров кристаллической решетки являются весьма приближенными и имеют недостаточную степень статистической значимости.

Известен способ определения оптимальной скорости резания, основанный на том, что оптимальной скорости режущего инструмента соответствует минимальная длина участка упрочнения на контактной поверхности режущего инструмента. Выбор в качестве исходного параметра длины участка упрочнения объясняется тем, что его размеры характеризуют деформационное состояние металла в контактной зоне, характер и градиент действующих температурных полей, условия взаимодействия металла контактной зоны с передней поверхностью инструмента и оказывают большое влияние на интенсивность износа режущей части инструмента. Измерение размеров участка упрочнения осуществляют с помощью микроскопа; строят график зависимости длины участка упрочнения от скорости резания. Оптимальную скорость резания определяют по графику по минимальной длине участка упрочнения (А.С. 841779, МПК B23B 1/00, 1981 г.).

Основным недостатком рассмотренного способа является высокая трудоемкость и низкая надежность в точном определении длины участка упрочнения вследствие его небольшой величины, составляющей в среднем 0,1-1,0 мм и значительной неопределенности положения границ. Кроме того, определение длины участка упрочнения на рабочих поверхностях режущего клина с помощью микроскопа отличается недостатками методического характера, основным из которых является то, что упрочненный слой является весьма неоднородным по длине и глубине залегания вследствие флуктуационного характера действующих на поверхностях контактных напряжений, изменяющихся от максимальных значений, действующих у режущей кромки, до нуля в точках выхода стружки из контакта. Вследствие этого длины участков упрочнения на контактных поверхностях режущего инструмента, отражающих количественные и качественные изменения структуры материала, измеренные с помощью микроскопа, а также другими методами, например измерением микротвердости, часто не совпадают и даже имеют различный характер изменения. Ввиду рассмотренных причин возможны большие погрешности и в определении оптимальной скорости резания.

Известен способ определения оптимальной скорости резания при обработке металлов, выбранный в качестве прототипа, заключающийся в предварительной обработке выбранного материала на разных скоростях резания и измерении интенсивности износа, соответствующего каждому значению скорости резания. В качестве оптимальной скорости резания выбирают ту, которой соответствует минимальное значение интенсивности износа. При этом под интенсивностью износа понимают отношение величины износа режущего инструмента к площади обработанной поверхности (Макаров А.Д. Оптимизация процесса резания. М.: «Машиностроение», 1976, стр.278).

Основным недостатком рассмотренного способа является то, что он не учитывает влияния динамических свойств технологической системы станка, в которую входят станок, приспособление, режущий инструмент и заготовка. Суть способа заключается в том, что с увеличением скорости резания растет температура в зоне контакта инструмента и заготовки. С ростом температуры контакта снижаются прочностные свойства обрабатываемого металла, которые являются основной причиной разрушения материала инструмента, и самого режущего инструмента. При этом прочностные характеристики заготовки снижаются быстрее по отношению к инструменту. Именно это соотношение прочностных свойств и определяет во многом интенсивность износа инструмента. При некоторой температуре в зоне контакта инструмента и заготовки отношение прочности инструмента к прочности материала заготовки в зоне контакта становится наибольшим, дальнейший рост скорости резания и температуры, соответственно, вызывает снижение прочности инструментального материала, и интенсивность износа начинает нарастать. Однако с ростом температуры в зоне контакта снижаются и прочностные свойства стружки в месте ее отхода от заготовки. Стружка играет стабилизирующую роль в относительном движении режущего инструмента и заготовки. В частности, она препятствует движению вершины инструмента по нормали к обрабатываемой поверхности и поверхности резания, создавая силовое замыкание между задней гранью режущей пластины и поверхностями заготовки. Благодаря этому факту деформация режущего инструмента силами резания идет в основном по направлению скорости резания (тангенциальное направление), которое не вызывает искажений формы и роста шероховатости получаемой поверхности. Если прочностные свойства стружки снижаются, то это ограничивает ее возможности препятствовать движению вершины инструмента по нормали к поверхностям заготовки, вызываемому нестабильностью сил резания. В результате возникают интенсивные автоколебания, траектория которых вытянута по нормали к обрабатываемой поверхности. Это приводит к ухудшению качества поверхности и поверхностного слоя, возникновению ударных процессов между инструментом и заготовкой и повышению интенсивности износа инструмента. Склонность технологической системы к возникновению интенсивных автоколебаний определяется не только температурным режимом в зоне стружкообразования, но и динамическими характеристиками упругой системы, включающей станок, приспособление, инструмент и обрабатываемую заготовку, а также режимами резания.

Задачей предлагаемого способа определения оптимальной скорости резания является повышение точности и снижение трудоемкости при определении условий резания, обеспечивающих наибольшую производительность для различных обрабатываемых и инструментальных материалов в условиях конкретного применения, учитывающего заданные условия обработки и динамические свойства технологической системы.

Поставленная техническая задача решается посредством предварительной обработки заготовки из заданного материала при разных скоростях резания, с последующим измерением заданных параметров, обеспечивающих отображение износа режущего инструмента, и дальнейшим определением значения оптимальной скорости, согласно изобретению, в качестве параметра используют вибрацию станка, с последующим выделением посредством полосовых фильтров высокочастотной и низкочастотной составляющих и дальнейшим определением амплитудных значений указанных составляющих, при этом при определении величины оптимальной скорости резания принимают значение скорости, при которой отношение упомянутых значений амплитуд высокочастотной составляющей к низкочастотной минимально.

В предлагаемом способе переменная скорость резания может обеспечиваться за счет операции торцевого точения заготовки с постоянной частотой ее вращения и подачей режущего инструмента от оси вращения заготовки в сторону ее периферии.

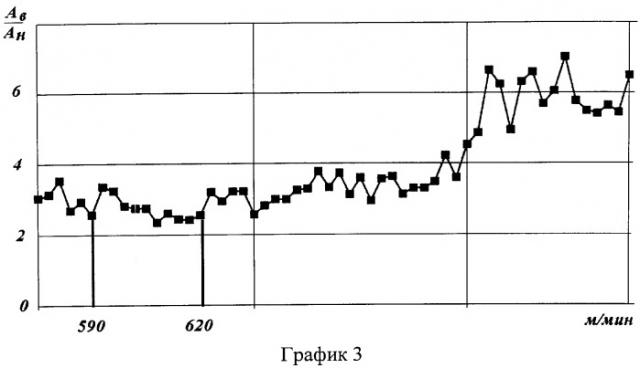

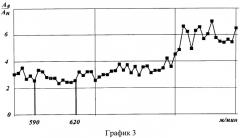

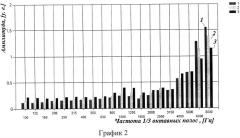

Результаты проведения экспериментов представлены на графиках 1, 2, 3.

На графике 1 показаны результаты проведения экспериментов по определению оптимальной скорости резания для стали 45X и режущего инструмента с износостойким покрытием. Кривая 1 показывает изменение отношения эффективных амплитудных значений (амплитуд) высокочастотной составляющей (Ав) виброускорения и низкочастотной составляющей (Ан) в зависимости от значения скорости резания, которая меняется при торцевом точении. Параллельно кривой 2 показано изменение радиального износа режущего инструмента (hr).

На графике 2 показаны 1/3 октавные спектры эффективных значений амплитуды для трех участков сигнала виброускорения, записанного в процессе резания, результаты которого показаны на графике 1. Номера спектров 1, 2 и 3 соответствуют скоростям 200, 400 и 580 м/мин.

На графике 3 показан пример зависимости отношения эффективных значений амплитуд высокочастотной и низкочастотной составляющих виброускорения в диапазоне, где на некотором участке изменения скорости резания минимум отношения проявляется нечетко.

Способ определения оптимальной скорости резания в процессе металлообработки осуществляется следующим образом.

С помощью акселерометра, устанавливаемого на упругой системе станка, сигналы с которого после усиления и оцифровки с помощью АЦП записываются в память компьютера. Запись сигнала вибрационного ускорения проводится во время торцевого точения заготовки, начиная от наименьшей скорости резания до максимальной. Поскольку торцевая обработка ведется при постоянной частоте вращения с подачей режущего инструмента по направлению к периферии заготовки, то скорость резания непрерывно возрастает. По специальной программе из записанного сигнала с помощью цифровых полосовых фильтров выделяются высокочастотная и низкочастотная составляющие сигнала. Для каждой составляющей через заданные промежутки времени вычисляются эффективные значения амплитуд. Далее строится зависимость отношения этих амплитуд от скорости резания, как это показано на графике 1.

Для проведения эксперимента, показанного на графике 1, были взяты два частотных диапазона: низкочастотный в диапазоне 1000-1400 Гц, высокочастотный в диапазоне 7500-9500 Гц. Выбранные частотные диапазоны определялись заранее на основании спектрального анализа вибраций при резании, как наиболее остро реагирующие на изменения скорости резания (пример анализа показан на графике 2). В этих диапазонах определялись эффективные (средние квадратичные) значения амплитуды через равные временные интервалы. Минимальное значение отношения получилось в районе скорости резания, составляющей 596 м/мин. Эта скорость позволяет работать с максимальной производительностью. При превышении этой скорости возникали интенсивные автоколебания, вызывавшие ударные процессы в контакте инструмента и материала заготовки, приводившие к быстрому разрушению режущей пластины. Кривая 2 (график 1) показывает, что после увеличения скорости резания выше оптимальной резко возрастает интенсивность радиального износа инструмента.

На графике 2 показаны спектры для трех участков записи сигнала виброускорения. Амплитуды даны для 1/3 октавных полос, по оси абсцисс показаны средние геометрические частоты этих полос. Спектр 1 дан для начальной скорости резания в районе 200 м/мин, спектр 2 - для скорости 400 м/мин, спектр 3 дан для скорости, приближенной к оптимальной, отмеченной на графике 1 цифрой 596 м/мин. Видно, что во всех полосах с ростом скорости резания амплитуда растет, кроме полос с частотами 6300 и 8000 Гц, где с ростом скорости резания идет падение амплитуды. Дальнейшее увеличение скорости вызывало появление интенсивных автоколебаний, сопровождаемых ударными процессами в контакте инструмента и заготовки. Ударные процессы вызывали рост колебаний, при этом высокочастотные составляющие росли особенно быстро. На графике 1 видно, что после прохождения оптимальной скорости отношение амплитуд начинает расти. Если известно приблизительное положение оптимальной скорости, то ее можно определить, контролируя только изменение амплитуды высокочастотной составляющей. Но если искать оптимальную скорость в широком диапазоне, то при малой скорости резания ее прирост вызовет рост высокочастотной составляющей вибраций. Это связано с тем, что рост скорости без изменения прочностных характеристик материала ведет к росту энергии вибраций на высоких частотах. Существенное снижение прочностных характеристик материала наблюдается только при значительном повышении температуры.

При реализации технологической операции не обязательно работать на оптимальной скорости. Она может быть ниже оптимальной из экономических соображений. Однако знание скорости резания, обеспечивающей максимальную производительность, очень важно, ее превышение ведет к быстрому выходу инструмента из строя.

На графике 3 показана ситуация, где в определенном диапазоне скоростей (от 590 до 620 м/мин) резания нет четкого минимума отношения амплитуд. В этом случае в качестве оптимальной скорости резания следует принимать ту, которая выше. Для случая, показанного на графике 3, оптимальной будет скорость 620 м/мин.

Изобретение может быть использовано при определении режимов резания для обработки новых материалов или в условиях применения новых инструментов и инструментальных материалов или их износостойких покрытий, или при введении в автоматизированное производство нового технологического оборудования.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении может быть использован для высокоскоростной обработки труднообрабатываемых материалов с повышенным качеством обрабатываемых поверхностей;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки, известных из уровня техники на дату приоритета способов, средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект: «Способ определения оптимальной скорости резания в процессе металлообработки», соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Способ определения оптимальной скорости резания в процессе металлообработки, включающий предварительную обработку заготовки из заданного материала при разных скоростях резания, измерение заданных параметров, отображающих износ режущего инструмента, и определение по ним значения оптимальной скорости резания, отличающийся тем, что в качестве параметров, отображающих износ режущего инструмента, используют амплитудные значения высокочастотной и низкочастотной составляющих вибрации станка, выделяемых посредством полосовых фильтров, при этом за величину оптимальной скорости резания принимают значение скорости, при которой отношение упомянутых амплитудных значений высокочастотной составляющей к низкочастотной минимально.