Способ электроискрового нанесения покрытия

Иллюстрации

Показать всеИзобретение относится к машиностроению, а именно к нанесению покрытий. Способ электроискрового нанесения покрытия на деталь включает контактную обработку поверхности детали, подключенной к отрицательному полюсу источника тока, вращающимся электродом, подключенным к положительному полюсу источника тока. Контактную обработку осуществляют дисковым электродом с наклонными поперечными пазами, выполненными по винтовой линии, при этом в процессе нанесения покрытия осуществляют непрерывное удаление абразивным инструментом дефектного слоя с рабочей поверхности дискового электрода и обработку щетками дискового электрода и нанесенного слоя покрытия. Изобретение позволяет осуществить непрерывное удаление дефектного слоя с рабочей поверхности дискового электрода и обрабатываемой поверхности детали и повысить качество нанесенного слоя покрытия. 2 ил.

Реферат

Предлагаемый способ относится к машиностроению и может быть применен для нанесения покрытий.

Известен способ восстановления и упрочнения изношенных стальных деталей [Патент №2383420], принятый за аналог, содержащий механическую обработку изношенной поверхности детали и механическую обработку наплавленного слоя.

Недостатком известного технического решения является низкая производительность процесса и высокая стоимость покрытия из-за значительного числа операций и применения легирующих элементов.

Известен также способ электроискрового легирования и устройство для его осуществления [Патент №2175594], принятый за прототип, включающий контактную обработку поверхности детали, подключенной к отрицательному полюсу источника тока, вращающимся электродом, подключенным к положительному полюсу источника тока.

Недостатками данного технического решения являются сложность устройства и высокая стоимость предлагаемого способа с низкой производительностью и качеством наносимого покрытия.

В [1], [2], [3] отмечено, что при электроискровом нанесении толщина покрытия растет во времени по кривой с насыщением, т.е. скорость нанесения покрытия уменьшается. Чем ближе время обработки ко времени насыщения, тем хуже качество поверхности.

Причиной этого является встречный перенос материала детали (катода) на электрод (анод) в результате катодного распыления, а также за счет диффузии в момент контакта электрода и поверхности детали.

В связи с этим, а также в результате термического воздействия на поверхностные слои дискового электрода во время искрового разряда некоторый объем его насыщается химическими элементами материала детали и изменяет свои физико-химические свойства, в результате чего происходит образование дефектного слоя глубиной до 0,2 мм. Следствием этого является снижение производительности обработки и качества (износостойкости) упрочняемой поверхности.

Техническим результатом предлагаемого способа является повышение производительности и качества процесса обрабатываемой поверхности в сочетании с низкой себестоимостью и простотой конструкции.

Очевидно, что снятие дефектного слоя (зачистка) в процессе электроискрового нанесения покрытия, то есть постоянное обновление рабочей поверхности электрода и обрабатываемой детали с целью сохранения исходных свойств материалов приведет к повышению производительности процесса и качества обрабатываемой поверхности детали.

Сущность предлагаемого способа заключается в электроискровом нанесении покрытия на деталь, включающий контактную обработку вращающимся дисковым электродом.

В отличие от прототипа в процессе нанесения покрытия осуществляется непрерывное удаление дефектного слоя с рабочей поверхности дискового электрода и с поверхности обрабатываемой детали, а также повышается качество нанесенного слоя и искрообразования за счет непрерывности контакта с деталью дискового электрода посредством наклонных поперечных пазов, выполненных по винтовой линии.

Задача изобретения достигается тем, что в способе электроискрового нанесения покрытия на деталь, включающем контактную обработку поверхности детали, подключенной к отрицательному полюсу источника тока, вращающимся электродом, подключенным к положительному полюсу источника тока, согласно изобретению контактную обработку осуществляют дисковым электродом с наклонными поперечными пазами, выполненными по винтовой линии, при этом в процессе нанесения покрытия осуществляют непрерывное удаление абразивным инструментом дефектного слоя с рабочей поверхности дискового электрода и обработку щетками дискового электрода и нанесенного слоя покрытия

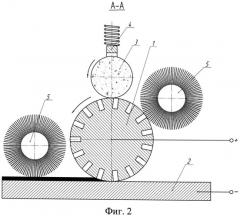

На фиг. 1. показан способ электроискрового нанесения покрытия на деталь. На фиг. 2 - разрез по А-А на фиг. 1.

Способ заключается в том, что дисковый электрод 1 (выполненный, например, из белого нелегированного чугуна) с наклонными поперечными пазами, выполненными по винтовой линии, подключенный к положительному полюсу источника тока, вращают и перемещают по поверхности детали 2, подключенной к отрицательному полюсу источника тока, при этом одновременно в процессе нанесения покрытия с рабочей поверхности дискового электрода осуществляют непрерывное удаление дефектного слоя зачищающим инструментом 3 (например, шлифовальным кругом), вращающимся в подпружиненном вилкообразном основании 4. Также имеются щетки 5 для обработки нанесенного слоя и дискового электрода для удаления дефектного слоя и абразивных загрязнений. Наклонные поперечные пазы дискового электрода 1 выполнены по винтовой линии под таким углом к осевой линии, чтобы происходило взаимное их перекрытие не менее чем на пятьдесят процентов для плавного и непрерывного контакта с обрабатываемой деталью. Наклонные поперечные пазы также необходимы для поддержания постоянного искрообразования с заданным качеством и равномерностью нанесения слоя на поверхность детали.

Способ позволяет в процессе нанесения покрытия осуществить непрерывное удаление дефектного слоя с рабочей поверхности дискового электрода и с поверхности обрабатываемой детали, а также повысить качество нанесенного слоя за счет непрерывности контакта с деталью дискового электрода посредством наклонных поперечных пазов, выполненных по винтовой линии.

Источники информации

1. Верхотуров А.Д., Муха И.М. Технология электроискрового легирования металлических покрытий / А.Д. Верхотуров, И.М. Муха. - Киев: Технiка, 1982. - 181 с.

2. Бурумкулов Ф.Х., Лялякин В.П., Иванов В.И. Повышение изностойкости инструментов электроискровым упрочнением: Техника в сельском хозяйстве, №4, 2001, С.29-34.

3. Восстановление деталей машин: Справочник / Ф.И. Пантелеенко, В.П. Лялякин, В.П. Иванов и др.; под ред. В.П. Иванова. - М.: Машиностроение, 2003. - 672 с., ил.

Способ электроискрового нанесения покрытия на деталь, включающий контактную обработку поверхности детали, подключенной к отрицательному полюсу источника тока, вращающимся электродом, подключенным к положительному полюсу источника тока, отличающийся тем, что контактную обработку осуществляют дисковым электродом с наклонными поперечными пазами, выполненными по винтовой линии, при этом в процессе нанесения покрытия осуществляют непрерывное удаление абразивным инструментом дефектного слоя с рабочей поверхности дискового электрода и обработку щетками дискового электрода и нанесенного слоя покрытия.