Перемешивающее устройство

Иллюстрации

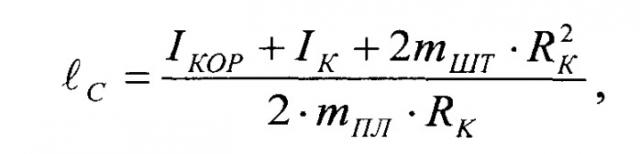

Показать всеУстройство относится к перемешивающему оборудованию и может использоваться в пищевой и химической промышленности. Устройство содержит реактор, привод и рабочие органы, выполненные в виде перфорированных пластин, помещенных в реактор и размещенных на штоках, установленных в направляющих с возможностью вертикального перемещения. Привод выполнен в виде кривошипно-коромыслового механизма. На оси коромысла закреплено зубчатое колесо, жестко связанное с коромыслом и находящееся в зацеплении с расположенными по обе его стороны зубчатыми рейками, размещенными на верхних частях штоков. На нижних частях штоков, помещенных в реактор, установлены верхняя и нижняя перфорированные пластины. Штоки выполнены в виде ломаных прямых, проходящих на входе в реактор через центральную осевую линию перемешивающего устройства, на которой расположены ось коромысла и геометрические центры перфорированных пластин. Нижняя часть штока нижней перфорированной пластины размещена внутри полого штока верхней перфорированной пластины. Центры тяжести каждой из перфорированных пластин смещены от центральной оси перемешивающего устройства симметрично на расстояние, откладываемое от центральной оси перемешивающего устройства в направлении, противоположном размещению верхней части штока каждой из перфорированных пластин, и при этом величина указанного смещения lC центра тяжести каждой из перфорированных пластин относительно центральной оси перемешивающего устройства определена из формулы

где IКОР - момент инерции коромысла;

IК - момент инерции зубчатого колеса;

mШТ - масса верхней части штока, смещенного относительно центральной оси устройства;

mПЛ - масса перфорированной пластины;

RК - радиус делительной окружности зубчатого колеса.

Изобретение обеспечивает уравновешивание сил инерции и моментов сил инерции. 1 ил.

Реферат

Данное устройство относится к перемешивающему оборудованию и может использоваться в пищевой и химической промышленности.

Известны смесители, состоящие из привода, рабочих органов, выполненных в виде шнеков, турбин, лопастных колес или перфорированных пластин, совершающих вращательное или возвратно-поступательное движения (Э.А. Васильцов, В.Г. Ушаков «Аппараты для перемешивания жидких сред. Справочное пособие. Машиностроение, Ленинградское отделение, - 1979 г., - 272 с.; Смелягин А.И. Структура механизмов и машин. Новосибирск: Изд-во НГТУ, 2003. 308 с.). К одному из недостатков таких смесителей следует отнести неуравновешенность сил инерции, возникающих при работе смесителя, что приводит к вибрациям и, следовательно, способствует повышенному износу оборудования.

Наиболее близок по принципу действия к заявляемому устройству смеситель (Вибромешалка, а.с.№233616, опубл. 24.12.1968 г., бюл. №3 за 1969 г.), содержащий электродвигатель, эксцентриковый вал, жесткие шатуны с рессорами, штоки и их направляющие, реакционный сосуд, рабочие органы, выполненные в виде перфорированных дисков. При вращении эксцентрикового вала, к эксцентрикам которого посредством рессор присоединены жесткие штоки, указанные штоки перемещаются в направляющих, приводя в возвратно-поступательное движение перфорированные диски. Недостатком такой конструкции смесителя является появление при его работе неуравновешенных сил и моментов сил инерции. Центробежные силы инерции возникают за счет вращения эксцентрикового вала, так как центры масс его эксцентриков смещены относительно оси вращения вала, а моменты сил инерции возникают за счет образования пар сил инерции при происходящем с переменной скоростью возвратно-поступательном движении неуравновешенных масс штоков и шатунов. Таким образом, при действии указанных силовых воздействий при работе смесителя возникают вибрации, что приводит к повышенному износу узлов устройства и сокращению срока его эксплуатации.

Задачей изобретения является повышение срока эксплуатации устройства.

Техническим результатом является уравновешивание сил инерции и моментов сил инерции, возникающих при работе перемешивающего устройства.

Технический результат достигается тем, что в перемешивающем устройстве, содержащем реактор, привод и рабочие органы, выполненные в виде перфорированных пластин, помещенных в реактор и размещенных на штоках, установленных в направляющих с возможностью вертикального перемещения, привод перемешивающего устройства выполнен в виде кривошипно-коромыслового механизма, на оси коромысла которого закреплено зубчатое колесо, жестко связанное с коромыслом и находящееся в зацеплении с расположенными по обе его стороны зубчатыми рейками, размещенными на верхних частях штоков, при этом на концах штоков, помещенных в реактор, установлены верхняя и нижняя перфорированные пластины, причем указанные штоки выполнены в виде ломаных прямых, проходящих на входе в реактор через центральную осевую линию перемешивающего устройства, на которой расположены ось коромысла и геометрические центры перфорированных пластин, причем нижняя часть штока нижней перфорированной пластины размещена внутри полого штока верхней перфорированной пластины, а центры тяжести каждой из перфорированных пластин смещены от центральной оси перемешивающего устройства симметрично на расстояние, откладываемое от центральной оси перемешивающего устройства в направлении, противоположном размещению верхней части штока указанной перфорированной пластины, и при этом величина указанного смещения lC центра тяжести каждой из перфорированных пластин относительно центральной оси перемешивающего устройства определена из формулы

где IКОР - момент инерции коромысла;

IК - момент инерции зубчатого колеса;

mШТ - масса верхней части штока, смещенного относительно центральной оси устройства;

mПЛ - масса перфорированной пластины;

RK - радиус делительной окружности зубчатого колеса.

Использование такой схемы перемешивающего устройства позволяет провести уравновешивание инерционных воздействий за счет того, что рабочие органы перемешивающего устройства имеют одинаковые массы и двигаются в противоположных направлениях с одинаковыми ускорениями, что уравновешивает возникающие при этом силы инерции, а моменты сил инерции зубчатого колеса, коромысла и верхних частей штоков перфорированных пластин относительно оси крепления зубчатого колеса и моменты сил инерции перфорированных пластин со смещенными центрами тяжести относительно той же точки равны по модулю и противоположны по направлению благодаря расчетному значению смещения центров тяжести перфорированных пластин относительно центральной оси перемешивающего устройства в указанных направлениях и определенного с помощью приведенной выше формулы.

Таким образом, совокупность существенных признаков изобретения способствует достижению желаемого технического результата.

На фиг. 1 изображен общий вид устройства.

Перемешивающее устройство состоит из кривошипа 1, шатуна 2, коромысла 3, направляющих 4, верхней части штока 5, полой части штока 6 верхней перфорированной пластины, нижней части штока 7 нижней перфорированной пластины, зубчатых реек 8, зубчатого колеса 9, оси 10 зубчатого колеса, верхней перфорированной пластины 11, нижней перфорированной пластины 12, реактора 13, загрузочных патрубков 14, выгрузочного патрубка 15.

Предлагаемое перемешивающее устройство работает следующим образом. При вращении кривошипа 1 посредством шатуна 2 коромысло 3 приводится в возвратно-вращательное движение относительно оси 10 зубчатого колеса вместе с жестко связанным с ним зубчатым колесом 9. При этом верхние части штоков 5, находящиеся в зацеплении с зубчатым колесом 9 при помощи зубчатых реек 8, двигаясь в направляющих 4, совершают возвратно-поступательные движение, приводя также в возвратно-поступательные и взаимно противоположные движения верхнюю 11 и нижнюю 12 перфорированные пластины.

Таким образом, движение приводных и рабочих органов перемешивающего устройства происходит с переменными линейными и угловыми скоростями, в результате чего возникают силы и моменты сил инерции.

Однако силы инерции, приложенные к звеньям механизма, имеющим одинаковую массу, совершающим возвратно-поступательное движение с одинаковыми ускорениями (верхние части штоков 5, полая часть штока 6 верхней перфорированной пластины, нижняя часть штока 7 нижней перфорированной пластины, зубчатые рейки 8, верхняя перфорированная пластина 11, нижняя перфорированная пластина 12) взаимно уравновешиваются, так как они перемещающиеся в соответствии с кинематической схемой механизма в противоположных направлениях. При этом благодаря размещению нижней части штока 7 нижней перфорированной пластины внутри полой части штока 6 верхней перфорированной пластины, удалось расположить нижние части 6 и 7 штоков на центральной оси перемешивающего устройства, что привело к полному уравновешиванию сил инерции, приложенным к этим частям механизма, без возникновения момента сил инерции, так как данные силы инерции равны по модулю и действуют на одной прямой в противоположных направлениях.

Моменты сил инерции звеньев механизма, совершающих возвратно-вращательное движение (коромысло 3, зубчатое колесо 9), а также моменты, возникающие от сил инерции, приложенных к верхним частям штоков 5 и реек 8 за счет их расположения с разных сторон зубчатого колеса 9, что привело к образованию пары сил инерции, момент которой равен произведению одной из сил пары на кратчайшее расстояние между ними, уравновешиваются за счет того, что центры масс перфорированных пластин и, следовательно, равнодействующие их сил инерции смещены относительно центральной оси устройства таким образом, что момент этих равнодействующих относительно оси 10 зубчатого колеса равен по модулю моментам сил инерции звеньев, совершающих возвратно-вращательное движение, и указанной пары сил и противоположен им по направлению, что обеспечивает уравновешивание указанных моментов.

Величина смещения центров тяжести перфорированных плит определена следующим образом

введем обозначения:

mШТ - масса верхней части штока 5, смещенного относительно центральной оси устройства;

mПЛ - масса перфорированной пластины 6;

lC - величина смещения центра масс перфорированной

пластины 6 относительно центральной оси устройства;

RK - радиус делительной окружности зубчатого колеса 9.

Для уравновешивания сил инерции моментов сил инерции, возникающих при работе перемешивающего устройства, должно выполняться условие:

где МКОР - момент сил инерции коромысла 3;

МК - момент сил инерции зубчатого колеса 9;

ФШТ - сила инерции верхней части штока 5;

ФПЛ - сила инерции перфорированных пластин 11,12.

В уравнении (1) выразим моменты сил инерции коромысла 3 и зубчатого колеса 9 через их угловое ускорение ε и моменты инерции IКОР и IК соответственно, а силы инерции верхних частей штоков 5 и перфорированных пластин 11, 12 через их массы mШТ, mПЛ и ускорения а ШТ и а ПЛ:

В уравнении (2) ускорения штоков и перфорированных пластин равны аШТ=аПЛ=ε·RК.

Тогда в уравнении (2) получим:

Из этого уравнения после некоторых преобразований определим lC -искомую величину смещения центров масс каждой из перфорированной пластин относительно центральной оси перемешивающего устройства

Изобретение поясняем следующим примером.

Пример. В качестве исходных данных приняты параметры проектируемого опытного образца перемешивающего устройства.

Коромысло: длина lКОР=0,8 м; вес GКОР=1,89 кг.

Зубчатое колесо:

радиус делительной окружности RK=0,1 м; вес GК=4,94 кг.

Верхняя часть штока, смещенного относительно центральной оси

устройства: вес: GШТ=5,24 кг.

Перфорированная пластина: диаметр D=0,6 м; вес GПЛ=33,36 кг.

Массы верхней части штока mШТ и перфорированной пластины mПЛ, а также моменты инерции коромысла IKOP, зубчатого колеса IK, найдем из формул:

Подставим полученные соотношения в предлагаемую формулу:

Сократив на g - ускорение свободного падения - и подставив указанные выше численные значения исходных данных в формулу, получим величину смещения центра масс перфорированной пластины

Таким образом, для уравновешивания сил инерции действующих на движущиеся звенья перемешивающегося устройства при диаметре перфорированных пластин 0,6 м необходимо сместить центр масс каждой из указанных пластин на 0,0798 м от их геометрических центров.

Перемешивающее устройство, содержащее реактор, привод и рабочие органы, выполненные в виде перфорированных пластин, помещенных в реактор и размещенных на штоках, установленных в направляющих с возможностью вертикального перемещения, отличающееся тем, что привод выполнен в виде кривошипно-коромыслового механизма, причем на оси коромысла закреплено зубчатое колесо, жестко связанное с коромыслом и находящееся в зацеплении с расположенными по обе его стороны зубчатыми рейками, размещенными на верхних частях штоков, при этом на нижних частях штоков, помещенных в реактор, установлены верхняя и нижняя перфорированные пластины, причем указанные штоки выполнены в виде ломаных прямых, проходящих на входе в реактор через центральную осевую линию перемешивающего устройства, на которой расположены ось коромысла и геометрические центры перфорированных пластин, причем нижняя часть штока нижней перфорированной пластины размещена внутри полого штока верхней перфорированной пластины, а центры тяжести каждой из перфорированных пластин смещены от центральной оси перемешивающего устройства симметрично на расстояние, откладываемое от центральной оси перемешивающего устройства в направлении, противоположном размещению верхней части штока каждой из перфорированных пластин, и при этом величина указанного смещения lC центра тяжести каждой из перфорированных пластин относительно центральной оси перемешивающего устройства определена из формулы где IКОР - момент инерции коромысла;IК - момент инерции зубчатого колеса;mШТ - масса верхней части штока, смещенного относительно центральной оси устройства;mПЛ - масса перфорированной пластины;RК - радиус делительной окружности зубчатого колеса.