Способ изготовления формоустойчивых деталей изделий из кожи и/или меха

Иллюстрации

Показать всеИзобретение относится к технологическим процессам легкой промышленности и касается способа изготовления формоустойчивых деталей изделий из кожи и/или меха. Деталь изделия располагают на формозадающей поверхности, укладывают на нее, по меньшей мере, один слой средства для придания формоустойчивости, в качестве которого используют ячеистый полимерный материал сетчатой или решетчатой структуры, поверх которого наносят средство для скрепления слоев, в качестве которого используют полимерную пасту, а неразъемное соединение обеспечивают путем последующей сушки. Изобретение обеспечивает повышение формоустойчивости деталей изделий по основным ее показателям при минимальном увеличении толщины и массы пакета материалов, большого интервала варьируемости показателей, простоте технологического исполнения, возможности экономии ресурсов и использования более дешевого прокладочного полимерного материала. 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к технологическим процессам в легкой промышленности, а именно к изготовлению формоустойчивых деталей головных уборов, одежды, обуви, аксессуаров из кожи и/или меха.

Исследование свойств изделий из кожи и меха и требований, предъявляемых к ним, позволило выявить, что существенные трудности вызывает дублирование деталей с целью повышения формоустойчивости. Анализ применяемых прикладных материалов показал, что при их использовании повышается вес изделия, и без того достаточно большой, а показатели жесткости и упругости изменяются незначительно, что обусловлено подвижностью их структуры (перемещением нитей и волокон относительно друг друга при деформационных нагрузках) и плохим проникновением (адгезией) термопластичных клеевых покрытий прикладных материалов с кожей. Кроме того, для прикрепления клеевых прокладочных материалов нанесенный на них клей необходимо разогревать, а достаточно плотная структура такого материала не позволяет расплавиться клею без воздействия высокой температуры, что при превышении температуры в 90°C и (или) продолжительности воздействия, которое устанавливается в каждом случае индивидуально, приводит к необратимой реакции - свариванию белкового материала мездры. Применение клеевых соединений снижает срок эксплуатации изделия и делает пакет материалов ломким.

Сравнение показателей жесткости и упругости прокладочных материалов с аналогичными показателями кожи и меха показало, что прокладочные материалы зачастую ненамного превосходят по показателям жесткости и упругости кожу и мех, поэтому традиционные технологии повышения формоустойчивости недостаточно эффективны. Кроме того, происходит утолщение пакета изделия и значительное увеличение его массы. Вследствие этих недостатков прокладочные материалы в толстых кожах традиционно не используются, для меха используются неклеевые прокладочные материалы, что, вдобавок к вышеперечисленным недостаткам, существенно увеличивает продолжительность изготовления изделия. Следовательно, необходимо предложить новый прокладочный материал, обладающий собственной формоустойчивостью и разреженной структурой, а также способ его закрепления на изнаночной стороне детали, обеспечивающий щадящие режимы для натуральных белковых материалов.

Известны способы получения дублированного материала (патент РФ 2157866) и формирования объемных и криволинейных участков деталей одежды (заявка на патент РФ №93055667), основанные на использовании температурного воздействия для создания устойчивого соединения слоев между собой. Также известен многозональный двухсторонний композиционный материал для верхней одежды (заявка на патент РФ №92009174), соединение слоев которого обеспечивается термопластичным связующим. Существенным недостатком вышеприведенных технических решений является использование температурного воздействия, присутствие влаги.

Прототипом предлагаемого способа является слоистый материал (патент РФ №2471630), который состоит из последовательно расположенных верхнего декоративного слоя, слоя клеевой паутинки, слоя плотного воротничкового дублерина и нижнего слоя плотного материала, неразъемно соединенных между собой путем влажно-тепловой обработки. Недостатками прототипа являются использование влажно-тепловой обработки, существенное увеличение толщины пакета материалов за счет дублерина. Кроме того, клеевое соединение, образуемое паутинкой, является непрочным вследствие непрочности самой паутинки, получаемой из расплава полимеров (сополиамида, полиэтилена) и плохого проникновения этих клеев в склеиваемые слои. Получаемый таким образом слоистый материал утрачивает гибкость.

Задача, на решение которой направлено заявляемое изобретение - устранение указанных недостатков, а именно расширение функциональных возможностей способа изготовления формоустойчивых деталей одежды за счет повышения жесткости и упругости деталей плоских и объемных форм, прочности соединения материалов в пакете, сохранения их гибкости, снижение веса и толщины, а также упрощение технологии и, как следствие, снижение себестоимости их изготовления.

Поставленная задача решается тем, что в способе изготовления формоустойчивых деталей изделий из кожи и/или меха, согласно которому располагают деталь изделия изнаночной стороной вверх, закрепляют на ней средство для придания формоустойчивости с помощью средства для скрепления слоев и обеспечивают неразъемное соединение, в отличие от прототипа деталь изделия располагают на формозадающей поверхности, укладывают на нее, по меньшей мере, один слой средства для придания формоустойчивости, в качестве которого используют ячеистый полимерный материал сетчатой или решетчатой структуры, поверх которого наносят средство для скрепления слоев, в качестве которого используют полимерную пасту, а неразъемное соединение обеспечивают путем последующей сушки.

Кроме того, для решения поставленной задачи, полимерную пасту наносят сплошным слоем.

Кроме того, для решения поставленной задачи, полимерную пасту наносят прерывистым слоем.

Кроме того, для решения поставленной задачи, сушку каждого слоя проводят в течение 2-6 мин.

Кроме того, для решения поставленной задачи полимерный материал ячеистой структуры имеет размер ячеек от 1,5×2 до 4,3×5 мм.

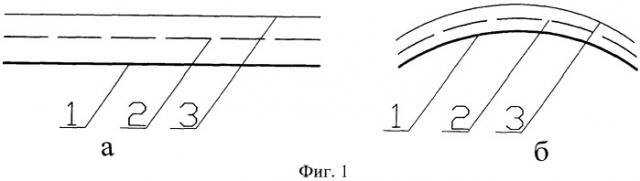

На фиг. 1 представлена в разрезе схема пакета материалов, образуемого в соответствии с заявляемым способом: а - на плоской поверхности, б - на криволинейной поверхности.

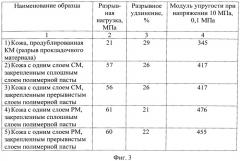

На фиг.2 представлены результаты исследования жесткости при изгибе пакетов материалов разной толщины с применением различных прокладочных материалов. На фиг.3 представлены результаты испытаний на растяжение пакетов материалов разной толщины с применением различных прокладочных материалов.

На фиг.4 представлены результаты исследований прочности соединения слоев в пакете материалов.

Получаемый в соответствии с заявляемым способом пакет материалов представляет собой (фиг 1.) деталь изделия 1, на изнаночную сторону которой наложен полимерный материал 2 сетчатой или решетчатой структуры, на который нанесена полимерная паста 3.

Способ осуществляется следующим образом.

Деталь из кожи или меха 1 располагается изнаночной стороной вверх на формозадающей плоской или криволинейной поверхности (фиг.1); затем на изнаночную сторону выкладывается ячеистый полимерный материал 2 сетчатой или решетчатой структуры; и на него с помощью ракли при ручном нанесении, или валиком при машинном нанесении, сплошным или прерывистым слоем наносится полимерная паста 3. После высыхания в течение 3-5 мин деталь готова к дальнейшему использованию. В случае необходимости поверх первого слоя ячеистого полимерного материала может быть выложено еще необходимое число слоев. В этом случае время высыхания каждого слоя составляет 2-3 мин.

После высыхания в течение 2-3 мин выкладывается следующий слой сетчатого или решетчатого полимерного материала и на него с помощью ракли при ручном нанесении или валиком при машинном нанесении сплошным или прерывистым слоем наносится полимерная паста.

В качестве ячеистого материала могут использоваться, например, материалы марок DP 80071509, DR 80074209, DR 80074509, TS 1A070239 фирмы TENAX (Италия); полимерные материалы для штукатурки, газонов, москитных сеток с размерами ячеек от 1,5×2 мм до 4,3×5 мм различных производителей.

В качестве полимерной пасты используется «жидкая кожа» (торговое название «жидкая кожа» ID 100007552), основу которой составляет полиэтилентерефталат (полиэстер) на водно-спиртовой основе, которая позволяет пасте глубоко проникать в мездру, вследствие этого образовывать надежное соединение без повреждений кожи. Полимер в основе пасты является нетермопластичным, что исключает разрушающее воздействие высоких температур и давления для его закрепления. Высыхание и полимеризация происходят при комнатной температуре и характеризуются тремя этапами: 1) адгезия (через 2-5 мин.); 2) застывание (5-30 мин); 3) полимеризация (до 24 часов). На протяжении первого этапа имеется возможность исправлять дефекты и без последствий разъединять слои пакета материалов. После завершения первого этапа с деталью можно работать, не нарушая целостности образовавшегося соединения. К окончанию сборки изделия завершается второй этап, а к моменту его поступления на склад или в продажу процесс полимеризации полностью завершается. После завершения процесса полимеризации паста образует слой, который обволакивает ячеистый полимерный материал и закрепляет его на коже в результате высоких адгезионных свойств пасты.

Формоустойчивость складывается из ряда показателей: жесткость, упругость, растяжимость. При повышении этих показателей в изделии традиционным путем происходит значительное увеличение толщины пакета материалов.

Пример 1. Одним из показателей формоустойчивости является жесткость при изгибе, которая измеряется на приборе ПТ-2 (ГОСТ 10550-75. Материалы текстильные. Полотна. Методы определения жесткости при изгибе).

Для проведения испытаний выполнены пять вариантов пакетов материалов:

1) кожа одежная (шеврет) толщиной 0,87 мм., продублированная прокладочным материалом с точечным клеевым покрытием (КМ) (лавсановискозная ткань - 67% лавсана, 33% вискозы, арт. ткани 86040 или 86064) толщиной 0,74 мм и жесткостью 9762 мкН·см2;

2) кожа одежная (шеврет) толщиной 0,87 мм и жесткостью 10764 мкН·см2, с сетчатым полимерным материалом (арт. 081 или G053010000, 100% ПЭ) толщиной 0,17 мм и жесткостью 12910 мкН·см2, закрепленным путем сплошного нанесения полимерной пасты;

3) кожа одежная (шеврет) толщиной 0,87 мм и жесткостью 10764 мкН·см2, с сетчатым полимерным материалом (арт. 081 или G053010000, 100% ПЭ) толщиной 0,17 мм. и жесткостью 12910 мкН·см2, закрепленным путем прерывистого нанесения полимерной пасты полосками шириной 2 см с расстоянием между ними 2 см;

4) кожа одежная (шеврет) толщиной 0,87 мм и жесткостью 10764 мкН·см2, с решетчатым полимерным материалом (DR 80074509) толщиной 0,17 мм и жесткостью 14047 мкН·см2, закрепленным путем сплошного нанесения полимерной пасты;

5) кожа одежная (шеврет) толщиной 0,87 мм и жесткостью 10764 мкН·см2, с решетчатым полимерным материалом (DR 80074509) толщиной 0,17 мм и жесткостью 14047 мкН·см2, закрепленным путем прерывистого нанесения полимерной пасты полосками шириной 2 см. с расстоянием между ними 2 см.

В таблице (фиг.2) представлены результаты испытаний и параметры образцов пакетов материалов по толщине и на жесткость, погрешность составляет не более 5%.

Из результатов испытаний следует, что при минимальном увеличении толщины пакета материалов достигается увеличение жесткости более чем в 5 раз при использовании ячеистого полимерного материала (см. фиг.2). Жесткость пакета материалов с полимерным решетчатым материалом выше, чем с полимерным сетчатым материалом. При прерывистом нанесении полимерной пасты наблюдается незначительное снижение жесткости по отношению к варианту со сплошным нанесением пасты, что укладывается в погрешность эксперимента, следовательно, прерывистое нанесение полимерной пасты позволяет экономить ресурсы, снижать массу пакета материалов, не снижая показателей его жесткости.

Пример 2. Прочность на разрыв, разрывное удлинение, характеризующее растяжимость и модуль упругости определялись по ГОСТ 938.11-69. Кожа. Метод испытания на растяжение. Для исследования брали тот же набор пакетов материалов, что и в примере 1. Результаты испытаний представлены в таблице (фиг.3), погрешность составляет не более 5%.

По результатам испытаний выявлено, что происходит повышение модуля упругости и прочности пакета материалов с ячеистыми материалами, причем наиболее упругим и прочным является пакет материалов из кожи со слоем полимерного решетчатого материала, закрепленного сплошным слоем полимерной пасты.

Пример 3. Прочность соединения на расслаивание и сдвиг определяется на разрывной машине в соответствии с ОСТ 90315-83 Клеи. Метод определения прочности при отслаивании клеевых соединений пленочных и эластичных декоративных материалов и ОСТ 90092-79. Клеи. Метод определения длительной прочности на сдвиг при растяжении. Результаты испытаний приведены в таблице (фиг.4), погрешность составляет не более 5%. Для исследования брали тот же набор пакетов материалов, что и в примере 1.

Из результатов исследования (фиг.4) следует, что только в пакетах материалов с клеевым материалом наблюдается разрушение соединения слоев пакета, в остальных случаях разрушается свободный конец сетчатого или решетчатого полимерного материала, а целостность пакета материалов не нарушается. Таким образом, соединение полимерной пастой является более прочным, чем сам прокладочный полимерный материал.

Использование прокладочных полимерных решетчатых материалов рекомендуется для меха и кожи, в том числе и с толстой кожевой тканью, так как прокладочный материал с такой структурой имеет наиболее высокие показатели жесткости и упругости.

Прокладочные полимерные материалы с сетчатой структурой, в отличие от решетчатой, обладают растяжимостью, поэтому такие материалы рекомендуется использовать для повышения формоустойчивости с сохранением эластичных свойств основных материалов (см. столбец 3 фиг.3).

Нанесение полимерной пасты для закрепления сетчатого или решетчатого полимерного материала может быть как сплошным, так и прерывистым, что позволяет изменять жесткость детали в определенных направлениях, добиваться сохранения гигиенических свойств кожевой ткани, экономить полимерную пасту.

Из результатов эксперимента (фиг.2, 3) следует, что использование ячеистого полимерного материала в качестве прокладочного позволяет более чем в 5 раз увеличить жесткость пакета (традиционным способом - только на 20%), повысить упругость на 29-47% (традиционным способом - только на 7%). Новый пакет материалов отличается высокими прочностными свойствами как по прочности соединения слоев, так и по прочности на разрыв самого пакета материалов (фиг.3, 4). Решетчатые полимерные материалы позволяют получить более жесткий, упругий и прочный пакет материалов. Прерывистое нанесение полимерной пасты незначительно снижает жесткость и упругость пакета материалов по отношению к сплошному нанесению, но позволяет экономить сырье и снижать вес пакета материалов.

Таким образом, достигнуто повышение формоустойчивости по основным ее показателям при минимальном увеличении толщины и массы пакета материалов, большого интервала варьируемости показателей, простоте технологического исполнения, возможности экономии ресурсов - полимерной пасты и использования более дешевого прокладочного полимерного материала.

1. Способ изготовления формоустойчивых деталей изделий из кожи и/или меха, согласно которому располагают деталь изделия изнаночной стороной вверх, закрепляют на ней средство для придания формоустойчивости с помощью средства для скрепления слоев и обеспечивают неразъемное соединение, отличающийся тем, что деталь изделия предварительно закрепляют на формозадающей поверхности, укладывают на нее, по меньшей мере, один слой средства для придания формоустойчивости, в качестве которого используют полимерный материал ячеистой структуры, поверх которого наносят средство для скрепления слоев, в качестве которого используют полимерную пасту, основу которой составляет полиэтилентерефталат на водно-спиртовой основе, а неразъемное соединение обеспечивают путем последующей сушки.

2. Способ по п. 1, отличающийся тем, что полимерную пасту наносят сплошным слоем.

3. Способ по п. 1, отличающийся тем, что, полимерную пасту наносят прерывистым слоем.

4. Способ по п. 1, отличающийся тем, что сушку каждого слоя проводят в течение 2-6 мин.

5. Способ по п. 1, отличающийся тем, что полимерный материал ячеистой структуры имеет размер ячеек от 1,5×2 до 4,3×5 мм.