Установка для получения аморфных и нанокристаллических металлических лент высокоскоростной закалкой расплава

Иллюстрации

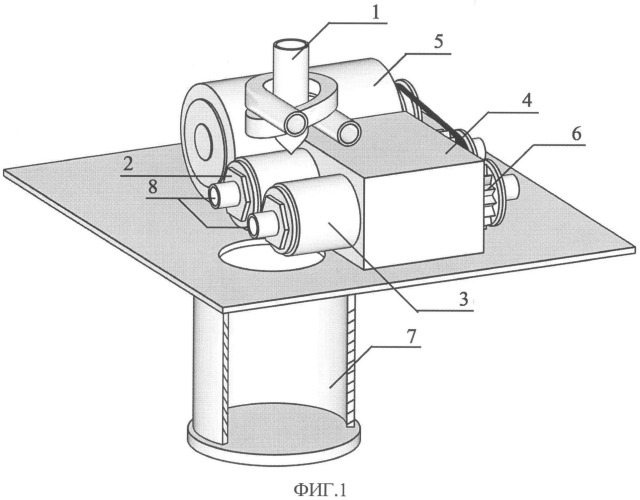

Показать всеИзобретение относится к металлургии. Установка содержит формообразующий инструмент в виде двух валков 2, питатель 1 для подачи расплава металла, привод вращения валков, включающий двигатель 5, ременную передачу и систему шестеренок 6, средство приема отделяемых от поверхности валков готовых изделий, систему синхронизации скорости вращения валков в виде шестеренок привода валков, вакуумное подвижное соединение для охлаждения валков водой или газом. На валках смонтированы сменные ролики-кристаллизаторы 3, посредством замены которых регулируют расстояние между валками и обеспечивают получение лент с различной толщиной от 50 до 200 мкм и размером зерна от 20 нм до 500 мкм. Обеспечивается получение магнитных материалов, содержащих редкоземельные металлы с высокими магнитными свойствами. 3 ил.

Реферат

Изобретение относится к металлургии, а более конкретно к получению металлических волокон или лент с частично аморфной и нанокристаллической, а также мелкокристаллической структурой высокоскоростной закалкой расплава.

Известны различные способы и устройства для получения металлических волокон высокоскоростной закалкой расплава с полностью или частично аморфной структурой (см. например, патент Франции N 78-24830, кл. B22D 11/06, 1979; патент США N3881540, кл. B22D 11/06, 1975; кн. Быстрозакаленные металлы; в книге «Метастабильные и неравновесные сплавы» под ред. Ю.В. Ефимова. М.: Металлургия, 1988 г., с.107; в статье Sheng Shao-Ding, Chen Ding, Chen Zhen-Hua // Journal of Alloys and Compounds 470 (2009) L17-L20).

Известные устройства для получения металлических волокон содержат кристаллизатор с охлаждающейся поверхностью, выполненный в виде барабана, ленты, двух дисков или полых цилиндров, питатель для подачи расплава на поверхность охлаждения, установленный над кристаллизатором, привод для перемещения кристаллизатора, а также средство для приема отделяемых от поверхности охлаждения кристаллизатора волокон.

Основными недостатками указанных устройств являются необходимость точности дозировки расплава и остановки установки, сохранение перегрева расплава для устранения преждевременного его замораживания. К тому же недостатком указанных способов является невозможность управления процессом в целом и регулирования процесса охлаждения волокна без изменения технологических параметров подачи расплава.

Известна двухвалковая литейная установка, включающая смонтированные на валках специальные фланцы, рабочая поверхность которых удерживает валки на определенном расстоянии друг от друга и устраняет нежелательное сближение валков из-за их теплового расширения. (Эрхард Германн, Непрерывное литье. М.: Металлургиздат, 1961, с.17-18). В дальнейшем фланцы были сделаны взаимозаменяемыми, чтобы обеспечить производство нескольких типоразмеров лент. Недостатком устройства является то, что регулирование толщины металлического волокна требует изменения технологических параметров установки - изменения межосевого расстояния между валками - что, в свою очередь, усложняет процесс перенастройки. Фланцы служат лишь для сохранения расстояния между валками. Предлагаемое устройство позволяет сохранять межосевое расстояние одинаковым и вместе с тем регулировать толщину ленты путем замены роликов, которые монтируются на оси валков.

Известно получение лент в широком диапазоне толщин, в частности быстрозакаленных лент в диапазоне толщин от 50 до 150 мкм (RU 2255833 С1, 30.06.2002). Однако полученные ленты толщиной 150 мкм обладают частично нанокристаллической структурой (от 100 нм и более), что ухудшает свойства изготовленных из них спеченных магнитов. Как указано в патенте, толщина ленты в 150 мкм является критической. Заявленная установка позволяет получать ленты во всем интервале толщин от 50 до 200 мкм с необходимой и контролируемой структурой (от нанокристаллической до мелкокристаллической) путем варьирования диаметра роликов и скорости прокатки. Стоит отметить, что толщина в 200 мкм является основной, так как является оптимальной рассчитанной толщиной ленты для производства на ее основе теплообменников для нового поколения тепловых насосов - твердотельные магнитные тепловые насосы (согласно Kuz′min, М.D. Factors limiting the operation frequency of magnetic refrigerators / M.D. Kuz′min // Applied Physics Letters. - 2007. - V. 90. - Issue 25. - P. 251916). Существует прямая зависимость между величиной магнитокалорического эффекта и размером зерна, поэтому последний играет определяющую роль, т.е. необходимым условием при изготовлении металлических лент является обеспечение оптимального размера зерен для получения максимальных магнитных характеристик (от 30 до 50 нм).

Известен способ получения металлических волокон и лент с микрокристаллической или аморфной структурой методом двухвалковой прокатки расплава патент РФ №2099163 С1, 20.12.1997. Недостатками устройства является осуществление закалки в атмосфере воздуха, что приводит к немедленному окислению магнитных сплавов, содержащих редкоземельные элементы из-за их высокой химической активности, а также отсутствие возможности получения различных типоразмеров металлически лент без изменения конструкции установки, что сужает область ее применения.

Известна установка для производства аморфной ленты, описанная в авт.св. СССР 1764786 AI, кл. B22D 11/06, опубл. 1992, взятая в качестве прототипа.

Данная установка работает следующим образом: струи расплава подаются на поверхность одного из двух валков-кристаллизаторов, после этого на этой поверхности формируется слой расплава, который подвергается охлаждению и прокатке между валками. Причем между валками перед зоной прокатки создается зона линейного контакта, ширину которой поддерживают равной 2-18 мм.

Достоинством данной установки является возможность повышения эффективности охлаждения волокна, которая реализуется путем создания постоянной зоны линейного контакта. Однако ей присущи и некоторые недостатки. Создание постоянной зоны линейного контакта шириной лишь 2-18 мм сужает сортамент получаемых изделий и не позволяет производить регулировку и управление процессом охлаждения расплава из-за малой продолжительности контакта расплава и кристаллизатора при изменяющихся технологических параметрах процесса высокоскоростной закалки и размерах закалочного инструмента.

Отмеченные недостатки установки получения металлических волокон в значительной мере обусловлены конструктивными особенностями известного устройства, т.е. недостатками устройства являются невозможность изменения структуры металла по длине изделия без изменения технологических параметров процесса высокоскоростной закалки расплава, что сужает сортамент получаемых изделий; возникновение разнотолщинности по ширине волокна из-за неравномерности прогиба кольцеобразных бандажей валков-кристаллизаторов в процессе их сжатия в радиальном направлении; проскальзывание бандажей валков в тангенциальном направлении на ободе валка при вращении последних, что приводит к разрушению получаемого волокна или ленты и усложнению условий эксплуатации; невозможность управления и регулирования радиальным перемещением поверхности кольцеобразных бандажей валков при образовании зоны линейного контакта; неодинаковость скорости вращения валков или возможность проскальзывания контактных поверхностей валков относительно друг друга при наличии их сплющивания, что выводит их из строя, резко ухудшает поверхность получаемого изделия и увеличивает адгезию расплава к поверхности валка, что способствует налипанию металла на валки-кристаллизаторы; невозможность использования валков разного диаметра без изменения межосевого расстояния.

Целью настоящего изобретения является разработка способа, позволяющего получать магнитные материалы, обладающие гигантским магнитокалорическим. эффектом, в виде лент толщиной от 50 до 200 мкм и с размером зерен от 30-50 нм для производства на их основе теплообменников для нового поколения твердотельных тепловых насосов.

Технический результат заявляемого изобретения заключается в получении нанокристаллических металлических волокон и лент с размером зерен 20 нм - 100 нм и мелкокристаллических - с размером зерен до 200 мкм толщиной 0,05-0,20 мм с контролируемой структурой, необходимой для формирования высоких магнитных свойств (коэрцитивная сила в материалах для постоянных магнитов и гигантский магнитокалорический эффект в материалах для рабочих тел твердотельных магнитных тепловых насосов).

Технический результат достигается путем варьирования диаметра роликов и скорости прокатки. Установка для получения частично аморфных, нанокристаллических и мелкокристаллических металлических волокон содержит формообразующий инструмент, выполненный в виде двух валков-кристаллизаторов, питатель для подачи расплава металла, привод для перемещения формообразующего инструмента и средство для приема отделяемых от поверхности валков готовых изделий. Варьирование толщины получаемой ленты от 0,05 до 0,20 мм и размера зерен от 20 нм до 200 мкм обеспечивается набором сменных роликов-кристаллизаторов, которые смонтированы на охлаждаемых водой валках. Наличие системы шестеренок привода валков обеспечивает синхронизацию скорости вращения валков-кристаллизаторов, что, в свою очередь, в момент линейного контакта устраняет возможное проскальзывание контактных поверхностей валков-кристаллизаторов в очаге деформации. Вакуумное подвижное соединение для охлаждения валков водой позволяет использовать установку в вакуумных камерах при синтезе материалов, содержащих редкоземельные металлы. Размер зерен и степень аморфности регулируются изменением скорости вращения валков, приводимых в движение двигателем постоянного тока.

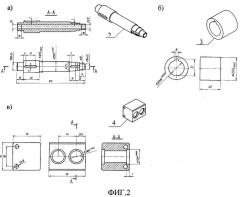

Сущность изобретения иллюстрируется чертежами, где на фиг. 1 изображен общий вид устройства для осуществления закалки; на фиг. 2 - чертежи основных узлов установки для быстрой закалки: а) охлаждаемые валы; б) сменные ролики; в) основа установки. Устройство содержит формообразующий инструмент, выполненный в виде двух валков-кристаллизаторов, оси которых параллельны между собой (фиг. 1).

Питатель для подачи расплава 1 на боковую поверхность одного из валков-кристаллизаторов установлен над очагом деформации. Валки 2 (фиг. 2а), на которые плотно фиксируются сменные ролики-кристаллизаторы 3 (фиг. 2б), смонтированы в опорах 4 (фиг. 2в). Привод валков-кристаллизаторов осуществляется от двигателя 5 через ременную передачу и систему капролоновых шестеренок 6; наличие последней обеспечивает синхронизацию скорости вращения валков-кристаллизаторов от одного двигателя, регулировку и управление процессом образования зоны линейного контакта без замены зубчатых колес при замене сменных роликов, которые обеспечивают получение металлических лент различной толщины и, следовательно, с различной степенью аморфности. Синхронизация скорости вращения валков-кристаллизаторов в момент наличия зоны линейного контакта устраняет возможное проскальзывание контактных поверхностей валков-кристаллизаторов в очаге деформации

Для вывода изделия из очага деформации предусмотрен контейнер 7. Для независимого привода валков-кристаллизаторов предусмотрено место в станине для установки второго двигателя.

Валки-кристаллизаторы выполнены полыми для пропускания охлаждающей жидкости. Герметичное соединение валов и подводных шлангов обеспечивается при помощи подвижных фитингов 8.

Устройство работает следующим образом.

Поток расплава, выходящий из питателя, подается на боковую поверхность валков-кристаллизаторов, где формируется тонкий слой расплава.

При дальнейшем движении сформированный тонкий слой, еще не затвердевший слой металла, на первом валке-кристаллизаторе подается в очаг деформации, образованный поверхностью роликов. Расплав может подаваться также непосредственно в очаг деформации. Адгезионно сцепленные поверхности слоя расплава стремятся увлечься валками-кристаллизаторами в направлении, соответствующем траекториям их движения. Затвердевание тонкого слоя расплава осуществляется в направлении от противоположных наружных поверхностей центральной части слоя.

При этом тонкий слой расплава испытывает деформацию сжатия в нормальном направлении к поверхности валков-кристаллизаторов.

Наряду с этим, в процессе быстрого охлаждения тонкого слоя расплава в зоне линейного контакта осуществляется также деформация последнего посредством динамического воздействия на его незатвердевшую часть вторым валком-кристаллизатором в нормальном к их боковой поверхности направлении, что обеспечивает рост интенсивности молекулярного переноса тепла.

Тепловой контакт между изделием и охлаждающими поверхностями является определяющим для достижения заданной скорости охлаждения. Для этого поверхность сменных роликов тщательно шлифуется.

Предложенные изобретение было изготовлено в ООО «Тверьтехмаш» и опробовано на опытной установке в лаборатории по производству постоянных магнитов на кафедре магнетизма Тверского государственного университета. На Фиг. 3(а, б, в) представлены фотографии поверхности образцов лент из соединения Y2Fe17, изготовленных для последующей сборки их в теплообменник для магнитного рефрижератора. Ленты получены при различном расстоянии между валками (а - 0,2 мм, б - 0,1 мм, в - 0,05 мм). Как это показано на Фиг. 3, при уменьшении расстояния между роликами размер зерен уменьшается от 200 мкм до 50 нм. Фиг. 3 (г) показывает температурные зависимости адиабатического изменения температуры ΔТад(Т) для быстрозакаленных лент Y2Fe17, полученных при различных расстояниях между валками. Литой образец имеет TC=335 К, ΔТад,макс=1,21 К в поле Н=1,9 Тл. С увеличением толщины пленки температура Кюри образцов, полученных при расстоянии между валками 200 мкм и 150 мкм, немного смещается в сторону высоких температур (TC=340 К), а также их ΔТад,макс увеличивается незначительно. Начиная с толщины пленки 100 мкм, наблюдаются значительные изменения в значениях МКЭ. Таким образом, для сплава, полученного расстоянии между валками 100 мкм, ΔТад,макс достигает 1,41 К при TC=332 К. При дальнейшем уменьшении расстояния между валками и соответственном увеличении скорости закалки до 50 мкм наблюдается увеличение TC до 368 К с одновременным уменьшением ΔТад,макс до 1,07 К. Стоит отметить размывание пика на температурной зависимости МКЭ. После отжига при 1473 К в течение 3 часов образца толщиной 50 мкм максимум ΔТад (Т) вернулся в 335 К и ΔТад,макс=1,20 К, что соответствует значениям на литом образце. Данный характер поведения величины магнитокалорического эффекта от скорости закалки объясняется изменением размера зерен и параметров кристаллической решетки. Таким образом, при производстве металлических лент магнитокалорических материалов ключевым параметром является размер зерен. Вторым фактором, обеспечивающим эффективное использование полученных лент, является их толщина, так как при рабочей частоте магнитного холодильника 20 Гц оптимальной рассчитанной толщиной является 200 мкм.

Стоит отметить, что данная установка предназначена для использования в научно-исследовательских лабораториях для получения металлических быстрозакаленных лент и волокон с определенным магнитокалорическим эффектом.

Установка для получения металлических лент из магнитных материалов, содержащих редкоземельные металлы, с аморфной, нанокристаллической и мелкокристаллической структурой и с толщиной от 50 до 200 мкм, путем высокоскоростной закалки, характеризующаяся тем, что она содержит формообразующий инструмент, выполненный в виде двух полых охлаждаемых валков с приводом вращения, питатель для подачи расплава металла, средство для приема отделяемых от поверхности валков готовых лент, систему синхронизации скорости вращения валков, выполненную в виде шестеренок привода вращения валков, сменные ролики-кристаллизаторы, смонтированные на валках с возможностью регулирования расстояния между ними для получения металлических лент различной толщины и размера зерна, и вакуумное подвижное соединение валков, обеспечивающее их охлаждение водой или газом.