Силансодержащие каучуковые смеси с функционализированными, при необходимости, диеновыми каучуками и микрогелями, способ их получения и их применение

Иллюстрации

Показать всеИзобретение относится к силансодержащим каучуковым смесям с функционализированными диеновыми каучуками и микрогелями, к способу их получения и их применению в автомобильных шинах. Каучуковая смесь, содержащая функционализированный гидроксильными, и/или карбоксильными группами, и/или их солями каучук содержит каучук из повторяющихся звеньев на основе 1,3-бутадиена и стирола и силан указанной формулы. Каучуковая смесь может содержать стирол-бутадиеновый гель с индексом набухания в толуоле 1-25 и размером частиц от 5 до 1000 нм. Изобретение позволяет получать устойчивые к мокрому скольжению и обладающие низким сопротивлением качению -сопротивлением при рулении протекторов автомобильных шин с высокой устойчивостью к истиранию. 4 н. и 5 з.п. ф-лы, 4 табл.

Реферат

Изобретение относится к силансодержащим каучуковым смесям с функционализированными, при необходимости, диеновыми каучуками и микрогелями, к способу их получения и их применению для получения устойчивых к мокрому скольжению и обладающих низким сопротивлением качению (сопротивлением при рулении) протекторов автомобильных шин с высокой устойчивостью к истиранию.

Стремятся к преданию протекторам шин таких важных свойств, как хорошая сцепляемость с сухой и влажной поверхностями, а также высокой устойчивости их к истиранию. При этом очень трудно улучшить у шин сопротивляемость скольжению без ухудшения одновременно сопротивления при рулении и сопротивления истиранию. Низкое сопротивление рулению имеет значение для снижения потребления горючего, а высокое сопротивление истиранию является решающим фактором для долговечности шин.

Сопротивление мокрому скольжению и сопротивление при рулении протекторов шин в значительной степени зависит от динамически- механических свойств каучуков, используемых при приготовлении смесей. Для снижения сопротивления при рулении для протекторов шин используют каучуки с высокой эластичностью по отскоку при повышенных температурах (от 60°С до 100°С). С другой стороны, для повышения сопротивления к мокрому скольжению преимуществами обладают каучуки с высоким коэффициентом торможения (демпфирования) при низких температурах (от 0 до 23°С) или низким сопротивлением по отскоку при температуре в пределах от 0°С до 23°С. Для удовлетворения этому комплексному профилю требований используют смеси из различных каучуков. Обычно используют смеси из одного или нескольких каучуков с относительно высокой температурой стеклования, такие как стирол-бутадиеновый каучук из одного или нескольких каучуков с относительно низкой температурой стеклования, такие как полибутадиен с высоким 1,4-цис-содержанием или стиролбутадиеновый каучук с низким содержанием стирола и низким винилсодержанием или полученный в растворе полибутадиена со средним 1,4-цис- и низким винилсодержанием.

Содержащие двойные связи каучуки, полученные анионной полимеризацией в растворе, такие как полибутадиеновый и стирол-бутадиеновый каучуки по сравнению с соответствующими эмульсионными каучуками обладают преимуществами при получении протекторов шин с низким сопротивлением при рулении. Преимущества, среди прочего, заключаются в регулируемости винилсодержания и связанной с этим температурой стеклования, а также молекулярно-массовым распределением. При этом при практическом использовании получаются особые преимущества в отношении сопротивления к мокрому скольжению и сопротивления шин при рулении. Так, в патенте США US-PS 5227425 описывается получение протекторов шин из раствора стиролбутадиенового (SBR) каучука и кремниевой кислоты (диоксида кремния). Для дополнительного улучшения свойств разработаны многочисленные способы модификации конечных групп, такие, например, как описанный в европейской заявке на патент ЕР-А 334042 способ модификации диметиламинопропилакриламидом или описанный в европейской заявке на патент ЕР-А 447066 способ модификации простыми силильными эфирами. Однако вследствие высокой молекулярной массы каучуков массовое содержание концевых групп является низким и поэтому они лишь незначительно могут влиять на взаимодействие между наполнителем и молекулой каучука. Из европейской заявки на патент ЕР-А 1 000 971 известны высокофункционализированные содержащие карбоксильные группы сополимеры из винилароматических соединений и диенов с содержанием 1,2-присоединенного диена (винилсодержанием) до 60%. Сополимеры диена и функционализиррванных винилароматических мономеров описаны в патентной заявке США US 2005/0256284 А1. Недостатком этих сополимеров является связанный с большими затратами синтез функционализированных винилароматических мономеров и значительные ограничения в выборе функциональных групп, так как могут использоваться лишь такие функциональные группы, которые не взаимодействуют в процессе анионной полимеризации с инициатором. В особенности такие функциональные группы, которые содержат атомы водорода, способные образовывать мостиковые водородные связи и поэтому особенно способные в каучуковой смеси к взаимодействию с наполнителем, не могут входить в состав полимеров ни при анионной полимеризации и ни при полимеризации Циглера-Натта.

Для снижения сопротивления шин при рулении в литературе описано много средств, среди которых также описано использование полихлоропреновых гелей (европейская заявка на патент ЕР-А 405216) и полибутадиеновых гелей (немецкая заявка на патент DE-A 4220563) в протекторах шин из содержащих С=С-двойные связи каучуков. Недостатками использования полихлоропренового геля являются высокая стоимость каучука, высокая, плотность полихлоропрена и ожидаемые экологические недостатки в процессе регенерации старых шин из-за хлорсодержащих компонентов. Полибутадиеновые гели согласно немецкой заявке на патент DE-A 42 20 563 не имеют этих недостатков, однако динамическое торможение снижается как при низких температурах (от -20°С до +20°С), так и при повышенных температурах (40-80°С), что на практике приводит помимо преимуществ в сопротивлении при рулении к недостаткам свойств при мокром скольжении шин. Сшитые серой каучуковые гели согласно патенту Великобритании GB-PS 1078400 не проявляют никакого усиливающего (армирующего) действия и поэтому не пригодны для настоящего применения.

Напротив, описанные в немецкой заявке на патент DE 102008052116.7 содержащие микрогель (содержащие стирол-бутадиеновые каучуковые гели) функционализированные резиновые смеси предлагают уже улучшенный профиль свойств, который, однако, требует дальнейшей оптимизации.

Поэтому задача изобретения состояла в получении каучуковых смесей, не обладающих недостатками известного уровня техники и предлагающих улучшенный профиль свойств.

Теперь было неожиданно обнаружено, что каучуковые смеси по изобретению, содержащие (А), по меньшей мере, один, при необходимости, функционализированный диеновый каучук с полимерной цепью из повторяющихся звеньев на основе, по меньшей мере, одного диена и, при необходимости, одного или нескольких винилароматических мономеров и (В), при необходимости, стирол/бутадиеновый каучуковый гель с индексом набухания в толуоле от 1 до 25 и размером частиц от 5 до 1000 нм, а также (С), по меньшей мере, один, специальный силан и (D), при необходимости, другие каучуки, наполнители и вспомогательные средства для каучуков, обладают высоким динамическим торможением при пониженной температуре и низким динамическим торможением при повышенной температуре, в результате чего получаются преимущества как в сопротивлении при рулении, так и при поведении при мокром скольжении и в отношении истираемости.

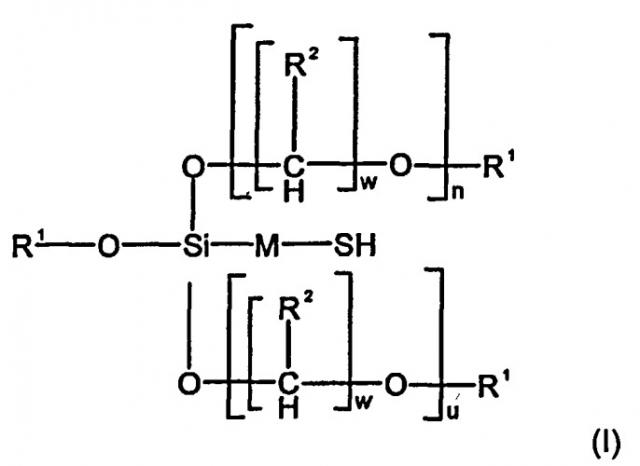

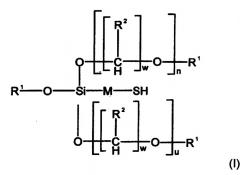

Поэтому объектом настоящего изобретения являются каучуковые смеси, содержащие (А), по меньшей мере, один, при необходимости, функционализированный диеновый каучук с полимерной цепью из повторяющихся звеньев на основе, по меньшей мере, одного диена и, при необходимости, одного или нескольких винилароматических мономеров и (В), при необходимости, стирол/бутадиеновый каучуковый гель с индексом набухания в толуоле от 1 до 25 и размером частиц от 5 до 1000 нм, а также (С) силан формулы (I):

при R1, являющемся водородом или углеводородным радикалом с 1-20 атомами углерода, который может быть линейным, разветвленным алифатическим, циклоалифатическим и ароматическим и, при необходимости, может содержать другие гетероатомы, такие как кислород, азот и/или сера;

R2 является водородом или метилом и

М - пространственная группа, представляющая собой углеводородный радикал, содержащий от 1 до 20 атомов углерода, который может быть прямоцепочечным, разветвленным алифатическим, циклоалифатическим и ароматическим и, при необходимости, может содержать другие гетероатомы, такие как кислород, азот и/или сера; и

n = от 0 до 25,

u = от 0 до 25,

w = от 1 до 40, предпочтительно, 2-20, наиболее предпочтительно, 2.

R1, R2 и/или w внутри силана могут быть одинаковыми или различными,

и, при необходимости, (D) другие каучуки, наполнители и вспомогательное средство для каучуков.

В функционализированном, при необходимости, диеновом каучуке (А) в качестве диенов являются, предпочтительно, 1,3-бутадиен, изопрен, 1,3-пентадиен, 2,3-диметилбутадиен, 1-фенил-1,3-бутадиен и/или 1,3-гексадиен. Особенно предпочтительно, используют 1,3-бутадиен и/или изопрен.

Винилароматическими мономерами согласно изобретению являются,

предпочтительно, стирол, о-, м- и/или п-метил, п-трет.бутилстирол, α-метилстирол, винилнафталин, дивинилбензол, тривинилбкнзол и/или дивинилнафталин. Особенно предпочтительно используют стирол.

В предпочтительном варианте осуществления изобретения функционализированные, при необходимости, диеновые каучуки (А) имеют содержание сополимеризованных винилароматических мономеров от 0 до 60 мас.%, предпочтительно, от 15 до 45 мас.%, а содержание диенов от 40 до 100 мас.%, предпочтительно, от 55 до 85 мас.%, причем содержание 1,2-присоединенных диенов (содержание винила) составляет от 0,5 до 95 мас.%, предпочтительно, от 10 до 85 мас.% и суммарное содержание сополимеризованных винилароматических мономеров и диенов составляет 100 мас.%.

Функционализированные диеновые каучуки (А), предпочтительно, состоят из 40-100 мас.% 1,3-бутадиена и 0-60 мас.% стирола, причем содержание связанных функциональных групп и/или их солей составляет от 0,02 до 5 мас.% в расчете на 100 мас.% диенового каучука.

Функциональными группами и/или их солями в функционализированном (то есть содержащим функциональные группы) диеновом каучуке являются, например, карбоксильные группы, гидроксильные группы, аминогруппы, сложноэфирные группы карбоновой кислоты, амидогруппы карбоновой кислоты или сульфогруппы сульфокислоты. Предпочтительными являются карбоксильные или гидроксильные группы. Солями являются, предпочтительно, карбоксилаты щелочных металлов, щелочноземельных металлов, цинка и аммония, а также сульфонаты щелочных металлов, щелочноземельных металлов, цинка и аммония.

В наиболее предпочтительном варианте осуществления изобретения функционализированным диеновым каучуком (А) является диеновый каучук из повторяющихся звеньев на основе 1,3-бутадиена и стирола с гидроксильными и/или карбоксильными функциональными группами.

При этом диеновые каучуки (А) получают, предпочтительно, полимеризацией в растворе диенов и, при необходимости, винилароматических мономеров согласно известному из уровня техники способу. Функционализированные диеновые каучуки (А) получают из описанных выше нефункционализированных каучуков посредством последующего введения функциональных групп, как описано, например, в немецкой заявке на патент DE 102008023885.6.

Под стирол/бутадиеновыми каучуковыми гелями (В) подразумевают микрогели, полученные поперечной сшивкой:

SBR- стирол/бутадиеновых сополимеризатов с содержанием стирола от 0 до 100 мас.%, предпочтительно, от 10 до 60 мас.% и/или

XSBR- стирол/бутадиеновых сополимеризатов и привитых полимеризатов с другими полярными ненасыщенными мономерами, такими как акриловая кислота, метакриловая кислота, акриламид, метакриламид, N-метоксиметил-метакриламид, N-ацетоксиметилметакриламид, акрилонитрил, диметилакриламид, гидроксиэтилакрилат, гидроксипропил-акрилат, гидроксибутилакрилат, гидроксиэтилметакрилат, гидроксипропилметакрилат, гидроксибутилметакрилат, димет-акрилат этиленгликоля, диметакрилат бутандиола, триметакрилат триметилолпропана, тетраметакрилат пентаэритрита с содержанием стирола от 0 до 99 мас.% и содержанием сополимеризованных полярных мономеров от 1 до 25 мас.%.

Особенно предпочтительными стирол/бутадиеновыми каучуковыми гелями (В) являются XSBR-стирол/бутадиеновые сополимеризаты и привитыеполимеризаты, содержащие в качестве полярных ненасыщенных мономеров гидроксиэтилметакрилат, гидроксипропилметакрилат, гидроксибутил-метакрилат, диметакрилат этиленгликоля, триметакрилат триметилолпропана и/или тетраметакрилат пентаэритрита.

Термин «сополимеризаты» включает также полимеризаты, состоящие из двух и более мономеров.

При этом микрогели включают также, например, такие микрогели, которые получают эмульсионной сополимеризацией мономеров бутадиена, стирола, триметакрилата, триметилолпропана и гидроксиэтилметакрила.

Кроме того, микрогели включают микрогели, описанные в европейской заявке на патент ЕР-А 1935926.

Стирол/бутадиеновые каучуковые гели имеют размер частиц от 5 до 1000 нм, предпочтительно, от 20 до 400 нм (DIN-показатель согласно DIN 53206) и индекс набухания (Q1) в толуоле от 1 до 25, предпочтительно, от 1 до 20. Индекс набухания рассчитывают по массе геля, содержащего растворитель (после центрифугирования с интенсивностью 20000 об/мин), и массе сухого геля следующим образом:

Q1=масса влажного геля/масса сухого геля.

Для определения индекса набухания можно подвергнуть набуханию, например, 250 мг SBR-геля в 25 мл толуола в течение 24 часов при встряхивании. Гель отделяют центрифугированием и взвешивают, а затем сушат при 70°С до постоянной массы и вновь взвешивают.

В предпочтительном варианте осуществления стирол/бутадиеновыми каучуковыми гелями (В) являются XSBR-стирол/бутадиеновые сополимеризаты с содержанием гидроксильных групп от 20 до 50 мг КОН/г. При этом содержание гидроксильных групп в стирол/бутадиеновых каучуковых гелях (В) определяют взаимодействием с уксусным ангидридом и титрованием образующейся при этом уксусной кислоты гидроокисью калия согласно DIN 53240 в виде гидроксильного числа в мг КОН/г полимера.

Получение исходного продукта - стирол/бутадиенкаучука - известно специалисту и осуществляется, предпочтительно, эмульсионной полимеризацией. При этом можно сослаться, например, на I. Franta, Elastomers and Rubber Compounding Materials, Elesevier, Amsterdam 1989, Seite 88-92.

Поперечную сшивку исходных продуктов каучуков с образованием стирол/бутадиеновых каучуковых гелей (В) осуществляют в состоянии латекса и, с другой стороны, может осуществляться во время полимеризации посредством сополимеризации с полифункциональными мономерами, дальнейшим проведением полимеризации до высокой степени конверсии или в способе с притоком мономеров при полимеризации при высокой степени внутренней конверсии или присоединением к полимеризации последующей поперечной сшивки либо комбинацией обоих процессов. Возможно также получение их посредством полимеризации в присутствии регуляторов, таких, например, как тиолы.

При поперечной сшивке стирол/бутадиеновых каучуков сополимеризацией с полифункциональными соединениями в качестве сшивающих агентов, предпочтительно, используют полифункциональные сомономеры, по меньшей мере, с двумя, предпочтительно, с 2-4 способными к сополимеризации С=С-двойными связями, такими как диизопропенилбензол, дивинилбензол, простой дивиниловый эфир, дивинилсульфон, диаллилфталат, триаллилцианурат, триаллилизоцианурат, 1,2-полибутадиен, N,N'-м-фениленмалеимид и/или триаллилтримеллитат. Кроме того, могут использоваться, например, акрилаты и метакрилаты многоатомных, предпочтительно 2-х - 4-атомных спиртов с 2-10 атомами углерода, такие как этиленгликоль, пропандиол-1,2, бутандиол, гександиол, полиэтиленгликоль с 2-20, предпочтительно, с 2-8 звеньями оксиэтилена, неопентилгликоль, бисфенол А, глицерин, триметилолпропан, пентаэритрит, сорбит и ненасыщенные сложные полиэфиры алифатических ди- и полиолов и малеиновой кислоты, фумаровой кислоты и/или итаконовой кислоты. Полифункциональные соединения, предпочтительно, используют в количестве от 0,5 до 15 мас.%, особенно предпочтительно, 1-10 мас.% от всей массы мономерной смеси.

Поперечная сшивка стирол/бутадиеновых каучуков с образованием SBR-каучуковых гелей может также осуществляться в форме латекса последующей сшивкой поперечно сшивающими химическими агентами. Пригодными поперечно сшивающими химическими агентами являются, например, органические пероксиды, например, дикумилпероксид, 1-бутил-кумилпероксид, бис(трет.бутилпероксиизопропил)бензол, ди-трет.бутилпероксид, дибензоилпероксид, бис(2,4-дихлорбензоил)пероксид, трет.бутилпербензоат, а также органические азосоединения, такие как азобисизобутиронитрил и азобисциклогексаннитрил, а также ди- и полимеркаптосоединения, такие как димеркаптоэтан, 1,6-димеркаптогексан, 1,3,5-тримеркаптотриазин и полисульфидные каучуки с концевыми меркапто группами, такие как содержащие концевые меркаптогруппы продукты взаимодействия бис-хлорэтилформаля с полисульфидом натрия. Оптимальная температура проведения дополнительной сшивки зависит от природной реакционной способности сшивающего агента и может проводиться при температуре от комнатной температуры до, приблизительно, 170°С; при необходимости, при повышенном давлении (см. Houben-Weyl, Methoden der organischen Chemie, 4. Auflage, Bd, 14/2, Seite 848). Особенно предпочтительными сшивающим агентами являются пероксиды. При этом можно сослаться, например, на европейскую заявку на патент ЕР-А 1307504.

Перед дополнительной сшивкой в латексной форме, во время нее или после нее, при необходимости, может также проводиться увеличение размера частиц посредством агломерации.

В качестве исходных продуктов для получения стирол/бутадиеновых каучуковых гелей могут служить также стирол/бутадиеновые каучуки, полученные в органических растворителях. В этом случае рекомендуется эмульгировать раствор каучука, например, в присутствии эмульгатора в воде и полученную при этом эмульсию сшивать затем соответствующими сшивающими агентами перед или после удаления органического растворителя. В качестве сшивающего агента пригодны вышеназванные сшивающие агенты.

В предпочтительном варианте осуществления изобретения содержание стирол/бутадиенового каучукового геля (В) составляет в расчете на 100 массовых частей общего количества каучука от 1 до 100 мас.ч., особенно предпочтительно, от 5 до 75 мас.ч. Выражение «общее количество» включает как функционализированный диеновый каучук, так и, при необходимости, присутствующие ранее названные каучуки.

В качестве силана (С) пригодны соединения со следующей общей формулой (I):

при R1, являющемся водородом или углеводородным радикалом с 1-20 атомами углерода, который может быть прямоцепочечным, разветвленным алифатическим, циклоалифатическим и ароматическим и, при необходимости, может содержать другие гетероатомы, такие как кислород, азот и/или сера;

предпочтительно, R1 является алкилом с 1-15 атомами углерода;

R2 является водородом или метилом и

М - пространственная группа, представляющая собой углеводородный радикал, состоящий из 1-20 атомов углерода, который может быть прямоцепочечным, разветвленным, алифатическим, циклоалифатическим и ароматическим и, при необходимости, может содержать другие гетероатомы, такие как, например, кислород, азот и/или сера; и

n = от 0 до 25, предпочтительно, 3-10;

u = от 0 до 25,

w = от 1 до 40, предпочтительно, 2-20, наиболее предпочтительно, 2 и

R1, R2 и/или w внутри молекулы могут быть одинаковыми или разными.

Особенно предпочтительно, в качестве силана (С) используют соединения формулы (II):

отдельно или, при необходимости, в смеси с названными выше или другими обычными коммерчески доступными силанами.

При использовании силана формулы (II) предпочтительной является комбинация с функционализированным диеновым каучуком (А) в присутствии каучукового геля (В) и в присутствии компонента (D).

Силан (С) целесообразно использовать в общем количестве от 0,2 частей на 100 частей до 15 частей на 100 частей в расчете на 100 мас.ч. всех каучуков. В случае использования силана формулы (I) с другими обычными коммерчески доступными силанами силан формулы (I), предпочтительно, входит в состав силановой смеси, по меньшей мере, в количестве 50%.

Силан формулы (I) получают известным из уровня техники способом, например, таким как описан в международной заявке WO 2007/068555 или в европейской заявке на патент ЕР-А-1285926.

В качестве силана формулы (II) используют коммерчески доступный продукт, такой, например, как поставляется Evonik Industries AG/Evonik De-gussa GmbH (см. также http//www.degussa-fp,de/fp/de/gesch/gummisilane/default.htm?Product=366).

При этом особенно предпочтительной является следующая композиция из:

a) по меньшей мере, одного не содержащего функциональных групп (нефункционализированного) стиролбутадиенового каучука, по меньшей мере, с одним микрогелем и, по меньшей мере, с одним си-ланом формулы (II) (см. Пример 2* по изобретению),

b) по меньшей мере, одного функционализированного стиролбутадиенового каучука, по меньшей мере, с одним силаном формулы (II) (см. Пример З* по изобретению), или

c) по меньшей мере, одного функционализированного (содержащего функциональные группы) стирол-бутадиенового каучука, по меньшей мере, с одним микрогелем и, по меньшей мере, с одним силаном формулы (II) (см. Пример 4* по изобретению).

Каучуковые смеси по изобретению могут содержать, при необходимости, помимо названных функционализированных диеновых каучуков (А) и стирол/бутадиенового каучукового геля (В) в качестве компонента (D) еще и другие каучуки, такие как природный каучук, или другие синтетические каучуки. При этом их количество обычно находится в пределах от 0,5 до 85, предпочтительно, от 10 до 75 частей на 100 мас. частей в расчете на общее количество каучука в каучуковой смеси. Количество дополнительно введенных каучуков опять определяется согласно конкретной цели применения каучуковых смесей по изобретению.

Дополнительно введенными каучуками являются, например, природный каучук, а также синтетический каучук.

В качестве примера приведены известные в литературе синтетические каучуки. Они включают, среди прочих:

BR - полибутадиен,

ABR - сополимеры бутадиена/С1-С4-алкилового эфира акриловой кислоты, IR- изопрен,, E-SBR - стиролбутадиеновые сополимеризаты с содержанием стирола 1-60 мас.%, предпочтительно, 20-50 мас.%, полученные эмульсионной полимеризацией,

IIR - изобутиленизопреновые сополимеризаты,

NBR- бутадиенакрилонитриловые сополимеры с содержанием акрилонитрила 5-60 мас.%, предпочтительно, 10-40 мас.%,

HNBR - частично или полностью гидрированный NBR-каучук,

EPDM - этиленпропилендиеновые терполимеризаты,

а также смеси этих каучуков. Для получения автомобильных шин особенный интерес представляют природный каучук, E-SBR, а также полученный полимеризацией в растворе SBR, полибутадиеновый каучук с высоки цис-содержанием (>90%), полученные с катализаторами на основе никеля, кобальта, титана или неодима, а также полибутадиеновый каучук с винилсодержанием до 80% и их смеси.

В качестве наполнителя для каучуковых смесей по изобретению используют все известные употребляемые в производстве каучука наполнители. Они включают как реакционно-способные, так и нереакционно-способные наполнители.

В качестве примера можно назвать:

- высокодисперсные кремниевые кислоты, например, полученные осаждением кислотами силикатов или полученные пламенным гидролизом галогенидов кремния со специфической поверхностью (ВЕТ-поверхностью) 5-1000 м2/г, предпочтительно, 20-400 м2/г и первоначальным размером частиц 10-400 нм. Кремниевые кислоты, при необходимости, могут находиться в виде смешанных окислов с другими окислами металлов, такими как окислы алюминия, магния, кальция, бария, цинка, циркония, титана;

- синтетические силикаты, такие как силикат алюминия, силикаты щелочноземельных металлов, такие как силикат магния или силикат кальция, со специфической поверхностью (BET) 20-400 м2/г и исходным размером частиц 10-400 нм;

- природные силикаты, такие как каолин и другие кремниевые кислоты природного происхождения;

- стеклянные волокна и продукты из стекловолокна (маты, жгуты) или стеклянные микрошарики;

- оксиды металлов, такие как оксид цинка, оксид кальция, оксид магния, оксид алюминия;

- карбонаты металлов, такие как карбонат магния, карбонат кальция, карбонат цинка;

- гидроксиды металлов, такие как, например, гидроксид алюминия, гидроксид магния;

- сульфаты металлов, такие как сульфат кальция, сульфат бария;

- сажи, при этом пригодными для использования сажами являются пламенная сажа, канальная сажа, печная сажа, газовая сажа, термическая сажа, ацетиленовая сажа или сажа, полученная электродуговым способом, имеющие ВЕТ-поверхность 9-200 м2/г, например, SAF-, ISAF-LS-, ISAF-HM-, ISAF-LM-. ISAF-HS-, CF-, SCF-, HAF-LS, HAF-, HAF-HS, FF-HS-, SPF-. XCF-, FEF-LS-, FEF-, FEF-HS-, GPF-HS-, GPF-, APF-, SRF-LS-, SRF-LM-. SRF-HS-, SRF-HM- и МТ-сажи или согласно ASTM N110-, N219-, N220-, N231-, N234-, N242-, N294-, N326-, N327-, N330-. N332-, N339-, N347-. N351-. N356-, N358-, N375-, N472-, N539-, N550-, N568-, N650-, N660-, N754-, N762-, N765-, N774-, N787-и N990-сажи;

- каучуковые гели, особенно гели на основе полибутадиена и/или полихлоропрена с размером частиц от 5 до 1000 нм.

В качестве наполнителей используют, в особенности, высокодисперсные кремниевые кислоты и/или сажи. Названные наполнители могут использоваться отдельно или в смеси. В особенно предпочтительном варианте осуществления изобретения каучуковые смеси содержат в качестве наполнителей смеси из светлых наполнителей, таких как высокодисперсные кремниевые кислоты, и сажи, причем соотношение светлых наполнителей к сажам составляет от 0,01:1 до 50:1, предпочтительно, от 0,05:1 до 20:1.

При этом наполнители используют в количестве в пределах от 10 до 500 мас.ч в расчете на 100 мас.ч. каучука. Предпочтительно, используют от 20 до 200 мас.ч. наполнителей.

В другом варианте осуществления изобретения каучуковые смеси содержат еще вспомогательные средства для каучуков, улучшающие, например, способность каучуковых смесей к переработке, служащие поперечно-сшивающим агентом для каучуковых смесей, улучшающие физические свойства вулканизатов, полученных из каучуковых смесей по изобретению, для специальных целей их применения, улучшающие взаимодействие между каучуком и наполнителем или служащие связыванию каучука с наполнителем.

Вспомогательными средствами для каучука являются, например, сшивающие агенты, такие как сера или высвобождающие серу соединения, а также ускорители реакции, противостарители термостабилизаторы, светостабилизаторы, антиозонанты, средства, способствующие технологической переработке, пластификаторы, агенты, придающие липкость, порообразователи, красители, пигменты, воска, разбавители, органические кислоты, силаны, ингибиторы, окислы, металлов, масла-наполнители, такие как, например, DAE (дистиллят ароматического экстракта), TDAE (обработанный дистиллят ароматического экстракта), MES (сольваты экстракции в мягких условиях), RAE (остаточный ароматический экстракт), TRAE (обработанный остаточный ароматический экстракт), нафтеновые и тяжелые нафтеновые масла, а также активаторы.

Общее количество вспомогательных средств для каучука находится в пределах от 1 до 300 мас.ч. в расчете на 100 мас.ч. всех каучуков. Предпочтительно, используют от 5 до 150 мас.ч. вспомогательных средств для каучука.

Другим объектом изобретения является способ получения каучуковых смесей по изобретению, согласно которому смешивают в вышеназванном количестве в смесителе при температуре 20-220°С, по меньшей мере, один функционализированный, при необходимости, диеновый каучук, при необходимости, по меньшей мере, с одним стирол/бутадиеновым каучуковым гелем, силаном формулы (I) и, при необходимости, с другими каучуками, наполнителями и вспомогательными средствами для каучука.

Получение смеси можно осуществлять в одну или несколько стадий, причем, предпочтительно, от 2-х до 3-х стадий смешения. Добавление серы и ускорителя, предпочтительно, осуществляют на последней стадии смешения, например, на вальцах, при температуре, предпочтительно, в пределах от 30 до 90°С.

Пригодными устройствами для получения смеси являются, например, вальцы, кнет-смеситель, резиновый смеситель или смесительный экструдер.

Другим объектом изобретения является, кроме того, применение каучуковых смесей по изобретению для получения каучуковых вулканизатов, прежде всего, для получения шин, особенно, протекторов шин.

Каучуковые смеси по изобретению пригодны также для получения формованных изделий, например, для получения кабельных оболочек, камер для шин, приводных ремней, транспортерных лент, покрытий для вальцов, обувных подошв, уплотнительных колец и демпферных (амортизирующих) элементов.

Нижеследующие примеры служат пояснению изобретения, не ограничивая при этом его действия.

Примеры

Получение стирол/бутадиенового каучукового геля

Для исследования компаунда использовали стирол/бутадиеновый каучуковый гель с температурой стеклования Tg=(-15)°С. Этот гель имеет содержание нерастворенного вещества 95 мас.%. Индекс набухания в толуоле составил 7,4. Гидроксильное число составляло 32,8 мг КОН/г геля.

Получение геля осуществляли посредством сополимеризации в течение 7 часов при температуре 30°С указанной ниже мономерной смеси в присутствии 300 частей воды (в расчете на указанные части мономеров), 4,5 частей смоляной кислоты, 0,1 части пара-ментилгидропероксида, 0,07 частей метилендиаминтетраацетата натрия, 0,05 частей гептагидрата сульфата железа и 0,15 частей натрийформальдегидсульфокислоты в качестве инициатора.

| Мономеры | Количественное содержание, [мас.ч.] |

| Бутадиен | 44,5 |

| Стирол | 46,5 |

| Триметилакрилат триме-тилолпропана | 1,5 |

| Гидроксиэтилметакрилат | 7,5 |

В заключение смесь нагревали, удаляли остаток мономеров дистилляцией с водяным паром при пониженном давлении и температуре 70°С. Затем прибавляли 2 части (в расчете на 100 частей продукта) в качестве антиоксиданта 2,2-метилен-бис(4-метил-6-трет.бутилфенола) (CAS-Nr.: 119-47-1) в расчете на 100 частей продукта.

Затем к водному раствору хлорида натрия/серной кислоты добавляли латекс, чтобы вызвать коагуляцию частиц латекса. Частицы латекса отделяли, промывали водой и сушили при пониженном давлении и температуре 50°С.

Для каучуковой смеси в качестве функционализированного диенового каучука использовали стирол-бутадиеновый каучук (SBR) следующего состава:

винилсодержание: 46 мас.% в расчете на не содержащий масла каучук, содержание стирола: 24,5 мас.% в расчете на не содержащий масла каучук, вязкость по Муни: 52 ME, определенная как ML 1-4 (100°С) согласно DIN 53523,

содержание масла (TDAE-масло): 29,1 мас.% в расчете на наполненный маслом каучук,

содержание карбоксильных групп СООН: 35 мэкв./кг.

Для сравнения использовали нефункционализированный стиролбутадиеновый каучук BUNA VLS 5025,2, продукт Lanxess Deutschland GmbH (Lanxess), следующего состава:

винилсодержание: 46 мас.% в расчете на не содержащий масла каучук,

содержание стирола: 24 мас.% в расчете на не содержащий масла каучук,

вязкость по Муни: 50 ME, определенная как ML1-4 (100°С) согласно DIN 53523,

содержание масла (TDAE-масло): 27,5 мас.% в расчете на наполненный маслом каучук.

Составы каучуковых смесей представлены в нижеследующей Таблице 1.

| Таблица 1. | ||||

| Состав невулканизированных резиновых смесей (Примеры 2*, 3* и 4*, отмеченные знаком «*», соответствуют изобретению). | ||||

| Используемые вещества в ч. на 100ч. | Пример 1 (сравнит.) | Пример 2* (по изобретению) | Пример 3* (по изобретению) | Пример 4* (по изобретению) |

| BUNA VSL 5025-2 (нефунк-ционализированный) | 96,3 | 96,3 | 0 | 0 |

| SBR (функционализирован-ный) | 0 | 0 | 97,6 | 97,6 |

| Полибутадиен с высоким цис-содержанием (BUNA СВ 24, Lanxess Deutschland GmbH) | 30 | 30 | 30 | 30 |

| Стирол-бутадиеновый каучуковый гель | 0 | 15 | 0 | 15 |

| Кремниевая кислота (UL-TRASIL 7000 GR, Evonik) | 90 | 90 | 90 | 90 |

| Сажа (VULCAN J/N 375, Car-bot) | 7 | 7 | 7 | 7 |

| TDAE-масло (VIVATEC 500, Hansen und Rosenthal) | 10 | 10 | 8,7 | 8,7 |

| fЦинковое мыло (AKTI PI-AST GT, RheinChemie Rheinau GmbH) | 3,5 | 3,5 | 3,5 | 3,5 |

| Стеариновая кислота (EDE-NOR C18 98-100, Cognis Deutschland GmbH) | 1 | 1 | 1 | 1 |

| Антиоксидант (VULKANOX® 4020/LG, Lanxess) | 2 | 2 | 2 | 2 |

| Антиоксидант (VULKANOX® HS/LG, Lanxess) | 2 | 2 | 2 | 2 |

| Оксид цинка (ZINKWEISS ROTSIEGEL, Grillo Zinkoxid GmbH) | 2 | 2 | 2 | 2 |

| Силан формулы (II) (VP Sl 363, Evonik) | 10,1 | 10,1 | 10,1 | 10,1 |

| Светостабилизатор-воск (ANTILUX® 654, RheinChe-mie Rheinau GmbH) | 2 | 2 | 2 | 2 |

| Сульфонамид (VULKALENT E/C, Lanxess) | 0,2 | 0,2 | 0,2 | 0,2 |

| Сера (MAHLSCHWEFEL 90/95.CHANCEL®, Solvay Barium Strontium) | 2,2 | 2,2 | 2,2 | 2,2 |

| Бензотиазолсульфенамид (VULKACIT NZ/EGC. Lanxess) | 1,6 | 1,6 | 1,6 | 1,6 |

| Тиурам (RHENOGRAN TBZTD-70, RheinChemie Rheinau GmbH) | 0,29 | 0,29 | 0,29 | 0,29 |

Названные выше смеси (без серы, бензотиазолсульфенамида, тиурама, а также сульфонамида) перемешивали на первой стадии смешения в 1.5 л кнет-смесителе в течение общего времени 6 минут, причем температуру повышали в течение 3 минут от 70 до 150°С и смеси выдерживали при 150°С в течение 3 минут. На первой стадии смешения добавляли также все количество силана.

Затем смеси удаляли и охлаждали при комнатной температуре в течение 24 часов и на второй стадии смешения еще раз нагревали до 150°С в течение 3 минут. После этого охлаждали и к компонентам смеси на вальцах примешивали при температуре 40-60°С серу, бензотиазолсульфенамид, тиурам, а также сульфонамид.

У невулканизированных резиновых смесей определяли приведенные в Таблице 2 показатели.

| Таблица 2. | ||||

| Свойства представленных в Таблице 1 полученных невулканизированных резиновых смесей (Примеры 2*, 3* и 4*, отмеченные знаком «*», соответствуют изобретению). | ||||

| Пример 1 | Пример 2* | Пример 3* | Пример 4* | |

| ML 1+1 (100°С)[МЕ] | 61,3 | 67,5 | 69,3 | 80,0 |

| ML1+4(100°C)[ME] | 55,6 | 61,2 | 63,2 | 73.1 |

| Релаксация по Муни /10с [%] | 21,0 | 22,0 | 22,7 | 25,3 |

| Релаксация по Муни /30 с [%] | 14,6 | 15,5 | 16,3 | 18,8 |

Вулканизационные свойства смесей определяли в реометре при температуре 160°С согласно DIN 53 529 посредством реометра Монсанто MDR 2000Е. Таким образом определили характеристические показатели, такие как Fa, Fmax, Fmax-Fa, t10, t50, t90 и t95.

Согласно DIN 53 529, часть 3 показатели означают:

Fa - показания вулкометра в минимуме изотермы поперечной сшивки;

Fmax- максимум показания вулкометра,

Fmax-Fа - разница между максимальным и минимальным показаниями вулкометра

t10 - время достижения 10% превращения,

t50 - время достижения 50% превращения,

t90 - время достижения 90% превращения,

t95 - время достижения 95% превращения.

| Таблица 3. | ||||

| Вулканизационные свойства полученных резиновых смесей, представленных в Таблице 1 (Примеры 2*, 3* и 4*, соответствующие изобретению, отмечены знаком «*»). | ||||

| Пример 1 | Пример 2* | Пример 3* | Пример 4* | |

| Fa [dNm] | 2,14 | 2,62 | 1,93 | 2,70 |

| Fmax [dNm] | 17,77 | 15,76 | 13,50 | 14,41 |

| Fmax-Fa [dNm] | 15,63 | 13,14 | 11,57 | 11,71 |

| t10 [c] | 240,8 | 259,0 | 295,0 | 274,3 |

| t50 [C] | 404,2 | 458,7 | 476,6 | 469,5 |

| t90 [C] | 721,0 | 800,8 | 855,2 | 814,7 |

| t95 [C] | 904,7 | 1005 | 1066 | 994,3 |

| t90-t10 [C] | 480,2 | 541,8 | 560,2 | 540,4 |

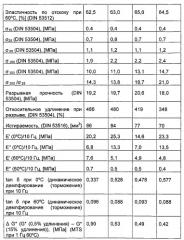

Указанные выше смеси вулканизовали в прессе при температуре 160°С в течение 20 минут. У вулканизатов определяли показатели, представленные в Таблице 4.

| Таблица 4. | ||||

| Свойства вулканизатов из полученных резиновых смесей, представленных в Таблице 1 (Примеры 2*, 3* и 4* по изобретению отмечены знаком «*») | ||||

| Пример 1 | Пример 2* | Пример 3* | Пример 4* | |

| Твердость по Шору А при 23°С (DIN 53505) | 59,1 | 59,7 | 58,7 | 61,6 |

| Твердость по Шору А при 70°С (DIN 53505) | 57,9 | 57,3 | 56,5 | 59,0 |

| Эластичность по отскоку при 23°С. [%] (DIN 53512) | 40,5 | 33,0 | 40,0 | 34,5 |

При использовании шин требуется низкое сопротивление качению (