Способ компенсации тепловых деформаций исполнительных узлов металлорежущего станка с чпу

Иллюстрации

Показать всеИзобретение относится к станкостроению и может быть использовано для управления линейными перемещениями исполнительных узлов металлорежущего станка с ЧПУ. Управление исполнительных узлов в процессе обработки деталей осуществляется по измеренным и определенным средним избыточным температурам: ходовых винтов, противоположных стенок корпусных деталей, несущих ходовые винты, в направлении продольной оси ходовых винтов, оси вращения шпинделя и вдоль стенок шпиндельной бабки, которые расположены перпендикулярно оси вращения шпинделя. При этом производят выравнивание температуры противоположных стенок корпусных деталей, несущих ходовые винты в направлении продольной оси ходовых винтов, стенок шпиндельной бабки, перпендикулярных оси шпинделя, до момента достижения попарного равенства температур, после чего с помощью системы ЧПУ через равные периоды времени осуществляют управление текущим положением исполнительных узлов металлорежущего станка по соответствующим корректирующим сигналам. Изобретение позволяет повысить уровень точности перемещений исполнительных узлов, расширить технологические возможности станка, увеличить надежность. 3 ил.

Реферат

Изобретение относится к станкостроению и может быть использовано во всех областях машиностроения для управления осевыми температурными деформациями рабочих органов технологических машин.

Из уровня техники известен способ автоматической подналадки положения рабочих органов путем перераспределения внутренних деформаций корпусных элементов, несущих рабочие органы станка, подвергающихся нагреву или охлаждению в зависимости от величины отклонений рабочих органов (АС №189281, В23В 25/06, 1966 г.).

Недостатками данного способа является необходимость периодического измерения перпендикулярности оси шпинделя к плоскости стола или обрабатываемой детали, что обусловливает большие потери информации, приводит к практической сложности измерений в процессе работы станка, невозможности уменьшения осевых смещений шпинделя из-за отсутствия данных о них, принципиально невозможно компенсировать линейные деформации рабочих органов станка в разных направлениях.

Из уровня техники известен способ компенсации тепловых деформаций металлорежущих станков с ЧПУ, заключающийся в измерении температуры нагрева в характерной точке на станке и последующем смещении рабочих органов пропорционально изменению измеряемой температуры (Okushima К., Kakino V. Compensation of thermal displacement by coordinate system correction. CIRPann, 1975, v. 25, №1 - p. 327-331).

Недостатком данного способа является необходимость экспериментального определения характерной точки для измерения температуры, которая, как известно, не занимает стабильное положение даже для однотипных станков, ее температура изменяется после достижения установившегося режима, когда происходит изменение температуры станка в пространстве, не рассматривается термоупругое взаимодействие сопряженных деталей: ходовой винт - опоры - корпус, шпиндель - опоры - корпус, что обусловливается конструкцией привода линейных перемещений для реализации заданных функций формообразования станка, его компоновочной и кинематической схемой построения, а также невозможность проведения компенсации осевых температурных деформаций, изменение которых во времени носит знакопеременный характер, в то время как температура характерной точки имеет положительный градиент.

Также известен способ компенсации тепловых деформаций металлорежущих станков, заключающийся в измерении температуры нагрева в характерных точках на станке с последующим расчетом по данным измерений отклонений рабочих органов и соответствующего смещения рабочих органов при управлении станком (Ichimija R. Heisel V. Newe Moglich Reiten der Kompensation termischer stozeinflusse an Werkzeugmaschinen. Zeitschrift for Werkschafanfliche Fertigung, 1976, v. 71, №10 - p. 441-444).

Недостатком данного способа является необходимость экспериментального определения для каждой модели станка характерных точек для измерения температуры нагрева и характера взаимосвязи этих температур с тепловыми деформациями для всех частот вращения шпинделя, нестабильность занимаемого положения характерных точек, существенная их зависимость от температуры в пространстве станка после достижения установившегося режима, а также зависимость положения характерных точек от времени эксплуатации станка, а также не рассматривается термоупругое взаимодействие сопряженных деталей: ходовой винт - опоры - корпус, шпиндель - опоры - корпус, что обусловливается конструкцией привода линейных перемещений для реализации заданных функций формообразования станка, его компоновочной и кинематической схемой построения.

Из уровня техники известен способ корректировки тепловых деформаций в станке, в котором на установленном на столе устройстве регистрируются в трех точках осевые смещения и сохраняются в памяти значения положения ходового вала, частоты вращения и крутящего момента, изменения нагрузки за каждый установленный интервал времени, по которым за каждую единицу времени определяется величина осевых деформаций с поправками по эмпирически установленным коэффициентам для каждого станка, которые зависят от вида смазки, скорости вращения ходового винта корректировки, после чего определяются величины корректировки по положению рабочего органа станка (ЕР 0878267 А1, B23Q 15/18, G05B 19/40, 18.11.1998 г.).

Недостатком данного способа является необходимость экспериментального определения для каждой модели станка эмпирических коэффициентов теплообразования и не рассматривается термоупругое взаимодействие сопряженных деталей: ходовой винт - опоры - корпус, шпиндель - опоры - корпус, что обусловливается конструкцией привода линейных перемещений для реализации заданных функций формообразования станка, его компоновочной и кинематической схемой построения.

Известен способ корректировки тепловых деформаций обрабатываемой детали для данного положения режущей кромки инструмента, использующий ходовой винт для расчета величины тепловых деформаций на основе зарегистрированного значения температуры, полученного путем регистрации температуры каждой детали станка, а величина смещения при закрепленном положении детали является суммой величины смещения стола и величины смещения шкалы привода ходового винта (US 2006/0218811 A1, G01B 5/00, 05.10.2006 г.).

Недостаток данного способа заключается в том, что не рассматривается термоупругое взаимодействие сопряженных деталей: ходовой винт - опоры - корпус, шпиндель - опоры - корпус, что обусловливается конструкцией привода линейных перемещений для реализации заданных функций формообразования станка, его компоновочной и кинематической схемой построения.

Известен способ расчета величины корректировки тепловых деформаций, возникающих вдоль оси шпинделя станка, заключающийся в измерении температуры вблизи шпинделя, расчет тепловых деформаций шпинделя производится на основе значения измеренной температуры и сравнении заданного уравнения и рассчитанных тепловых деформаций, на основе этого определяется значение величины корректировки (US 6651019 В2, G01C 17/38, G06F 19/00, 18.11.2003 г.)

Недостаток данного способа заключается в том, что расчет величины корректировки ведется только по измерению температуры вблизи шпинделя, а сама формула не рассматривает термоупругое взаимодействие сопряженных деталей: ходовой винт - опоры - корпус, шпиндель - опоры - корпус, что обусловливается конструкцией привода линейных перемещений для реализации заданных функций формообразования станка, его компоновочной и кинематической схемой построения.

Наиболее близким решением по технической сути и достигаемому результату является способ, заключающийся в регистрации изменения температуры конструкции станка, вычислении тепловых деформаций на основе значения измеренной температуры и корректировок температурных погрешностей перемещений рабочих органов с учетом вычисленных тепловых деформаций (US 6651019 В2, G01С 17/38, G06F 19/00, 18.11.2003 г.).

Техническим результатом предлагаемого изобретения является создание способа компенсации тепловых деформаций исполнительных узлов металлорежущего станка с ЧПУ, который позволил бы повысить уровень их точности, расширить технические и технологические возможности их использования, увеличение надежности обеспечения и стабильности величины взаимного относительного положения исполнительных узлов и шпинделя в период работы металлорежущего станка за счет определения средних избыточных температур ходового винта, противоположных стенок корпусных деталей станка и их выравнивания, несущих ходовой винт, в направлении продольном оси ходового винта, средних избыточных температур шпинделя и температур вдоль стенок шпиндельной бабки, которые перпендикулярны оси шпинделя и их выравнивания с последующим управлением, на основе расчетов линейных смещений по измеренным температурам, фактическим положением исполнительных узлов станка по управляемым координатам с помощью системы ЧПУ.

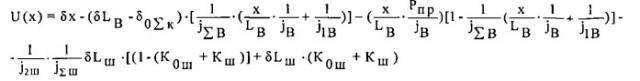

Поставленная задача решается посредством способа компенсации тепловых деформаций исполнительных узлов металлорежущего станка с ЧПУ, заключающегося в определении температуры конструктивных элементов станка в заданных зонах, в котором используют среднюю избыточную температуру следующих конструктивных элементов: ходовых винтов исполнительных узлов станка; противоположных стенок корпусной детали, в которых установлены ходовые винты и упомянутую температуру которых определяют в направлении продольной оси ходовых винтов, оси вращения шпинделя и вдоль стенок шпиндельной бабки, которые расположены перпендикулярно к оси вращения шпинделя, при этом посредством полупроводниковых элементов нагрева/охлаждения осуществляют изменение температуры противоположных стенок корпусных деталей, в которых установлены ходовые винты в направлении их продольной оси и стенок шпиндельной бабки, перпендикулярных оси вращения шпинделя до момента достижения ими попарного равенства температур, а перемещение исполнительных узлов станка осуществляют через равные периоды времени на величину, равную вычисленному значению U(x) его линейного температурного смещения:

где x - текущее положение гайки (величина перемещения рабочего органа)

δ x = β B ⋅ X ⋅ Δ Τ B c p 0 - текущее значение смещения ходового винта, обусловленное его нагревом до температуры Δ Τ B c p 0 ;

δ L B = β B ⋅ L B ⋅ Δ Τ B c p 0 - удлинение ходового винта, обусловленное его нагревом до температуры Δ Τ B c p 0 ;

δ L Ш = β Ш ⋅ Н Ш ⋅ Δ Τ Ш c p 0 - удлинение шпинделя, обусловленное его нагревом до температуры Δ Τ Ш c p 0 ;

δ К = β К ⋅ L К ⋅ Δ Τ К c p 0 - удлинение корпусной детали (колонны, стола, салазок, станины), обусловленное ее нагревом до температуры Δ Τ К c p 0 ;

δ Б Ш = β Б Ш ⋅ ( В Ш / 2 ) ⋅ Τ Ш Б с р 0 - расширение шпиндельной бабки, обусловленное ее нагревом до температуры Δ Τ Ш Б с р 0 ;

δ0ΣК=δЗjВ+δК - изменение положения опоры ходового винта, обусловленные зазором и смещением колонны;

δЗjВ - начальный монтажный зазор в опорах ходового винта;

βВ, βК, βШ, βБШ - коэффициенты теплового расширения материалов ходового винта, корпусной детали, шпинделя и шпиндельной бабки;

Τ в c p 0 , Τ к c p 0 , Τ ш c p 0 , Τ Б ш c p 0 - средние избыточные температуры ходового винта, корпусной детали, шпинделя и шпиндельной бабки;

LВ, LК, НШ, ВБШ - линейные размеры соответственно ходового винта, корпусной детали (вдоль осей винта и шпинделя), шпинделя и шпиндельной бабки;

KОШ+KШ=(δЗjШ+δБШ)/δLш - относительное изменение положения опоры шпинделя, обусловленные зазором и расширением шпиндельной бабки;

δЗjШ - начальный монтажный зазор в опорах шпинделя;

j ∑ в = [ ( 1 j 1 B + 1 j 2 В + L B E B F B ) ] = [ ( 1 j 1 B + 1 j 2 B + 1 j B ) ] - суммарная осевая жесткость ходового винта и его опор;

j ∑ ш = [ ( 1 j 1 Ш + 1 j 2 Ш + L Ш E Ш F Ш ) ] = [ ( 1 j 1 Ш + 1 j 2 Ш + 1 j Ш ) ] - суммарная осевая жесткость шпинделя и его опор;

j1в, j2в, jв, j1ш, j2ш, jш - соответственно осевые жесткости опор 1, 2, ходового винта, опор шпинделя 1, 2 и шпинделя;

Рпр - усилие предварительного растяжения винта;

EВ, EШ, FВ, FШ - модули упругости материала ходового винта и шпинделя, площади их поперечного сечения.

Способ компенсации тепловых деформаций исполнительных узлов металлорежущего станка с ЧПУ поясняется графическими материалами, где:

на фиг. 1 показаны типовые корпусные детали и исполнительные узлы металлорежущих станков;

на фиг. 2 показана схема измерения температур корпусных деталей 1, ходового винта 2 и шпинделя 3 металлорежущего станка;

на фиг. 3 показана схема составляющих температурных смещений корпусной детали, шпиндельной бабки, ходового винта и шпинделя станка.

Способ компенсации тепловых деформаций исполнительных узлов металлорежущего станка с ЧПУ основан на том, что изменение линейных перемещений исполнительных узлов U(x) по координатным направлениям металлорежущего станка с ЧПУ обусловлено температурными деформациями корпусных (базовых) деталей 1, несущих ходовой винт 2, исполнительных узлов 3 и шпинделя 4 определяется их средними избыточными температурами и зависимостью:

где δUВК(z) - смещение гайки в системе винт-колонна,

δUИК(z)| - смещение места крепления гайки и шпиндельной бабки, обусловленное изгибом колонны,

δUШ(z) - смещение торца шпинделя, обусловленное его нагревом;

δUШБ(z)- смешение торца шпинделя в системе шпиндель-шпиндельная бабка из-за ее расширения,

δUИБ(z) - смещение торца шпинделя, обусловленное изгибом шпиндельной бабки.

Исполнительные узлы 3 (Фиг. 1) линейных перемещений металлорежущих станков с ЧПУ имеют конструктивно - компоновочное решение, состоящее из трех структурных элементов: корпусная (базовая) деталь 1, в которой размещается ходовой винт 2, несущий и осуществляющий линейное перемещение исполнительного узла 3 через соединение винт - гайка - исполнительный узел.

Исполнительными узлами 3 станка (Фиг. 1) являются: салазки, стол, шпиндельная бабка, в которой расположен шпиндель 4.

Следовательно, нагрев всех указанных структурных элементов - корпусная деталь 1, ходовой винт 2 и/или шпиндель 4, - формирующих конструктивно-компоновочное решение станка, обусловливает и определяет результирующее линейное перемещение исполнительного узла 3, вызываемое их температурными деформациями как линейными, так и изгибными (Фиг. 3).

Тогда выражение (1) для определения линейного перемещения исполнительного узла 3, вызываемого температурными деформациями структурных элементов, примет вид для следующих конструктивных исполнений:

- корпусная (базовая) деталь 1, в которой размещается ходовой винт 2, несущий и осуществляющий линейное перемещение исполнительного узла 3, примет вид:

- корпусная (базовая) деталь 1, в которой размещается ходовой винт 2, несущий и осуществляющий линейное перемещение исполнительного узла 3, шпиндельная бабка, в которой размещается шпиндель 4, будет определяться зависимостью (1):

В выражениях (1) и (2) в скобках индексом (z) обозначено направление вдоль оси ходового винта 2, а по отношению к координатной структуре станка обозначение в скобках будет соответствовать рассматриваемому направлению линейного перемещения исполнительного узла 3, т.е. X, Y, Z.

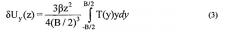

Значение величины изгибных деформаций корпусной (базовой) детали 1 металлорежущего станка в направлении неравномерности температур противоположных стенок (Фиг. 1, 2) определяется выражением:

где z - длина корпусной детали 1, В - ширина корпусной детали 1, Т(y) - неравномерность температуры по ширине корпусной детали 1.

Учитывая (3), для линейной неравномерности температуры корпусной детали 1 по ее ширине В, получим:

δ U y ( z ) | z = H = β ⋅ H 2 ⋅ Δ Τ К н р 0 2 ⋅ B - смещение корпусной детали (колонны) из-за изгиба в направлении ОУ при линейном законе неравномерности температуры Δ Τ К н р 0 по ширине колонны: Н - длина колонны, В - ширина колонны;

δ U z и ( z ) | z = H Б = β ⋅ H Б 2 ⋅ Δ Τ Ш Б н р 0 2 ⋅ B Ш - смещение шпиндельной бабки из-за изгиба в направлении OZ при линейном законе неравномерности температуры Δ Τ Ш Б н р 0 по высоте шпиндельной бабки: НБ - длина шпиндельной бабки от направляющих до оси шпинделя, ВШ - высота шпиндельной бабки;

δ U z Б К ( z ) | z = H = β ⋅ H ⋅ Н Б ⋅ Δ Τ К н р 0 2 ⋅ B - смещение шпиндельной бабки в направлении OZ из-за изгиба колонны.

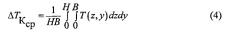

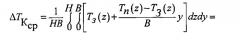

Если известно температурное поле T(z,y) корпусной детали 1, то величина ее средней температуры Δ Τ К н р 0 равна:

Из теории теплопроводности известно, что температурное поле корпусной детали 1 можно представить в виде T(z,y)=T(z)T(y), а распределение температуры по ее ширине является линейным и может быть записано: T ( y ) = T з ( z ) + T n ( z ) − T З ( z ) В y ,

где Tп(z), Тз(y) - соответственно распределение температуры вдоль передней и задней стенок корпусной детали 1. Следовательно, выражение (4) примет вид:

В металлорежущих станках применяются четыре вида осевого крепления опор ходового винта: первая опора j1в (ближняя к двигателю) всегда имеет крепление ходового винта и либо позволяет, либо нет перемещаться ходовому винту в осевом направлении, а вторая опора j2в (дальняя от двигателя) выполнена в четырех вариантах, которые:

- первая и вторая опоры поддерживают ходовой винт с возможностью свободного осевого перемещения в противоположных направлениях;

- вторая опора отсутствует;

- вторая опора препятствует осевому перемещению ходового винта;

- вторая опора только поддерживает винт, в то время как первая не позволяет смещаться в осевом направлении.

Несмотря на все многообразие конструктивных особенностей построения схем установки подшипников в передней и задней опорах шпинделя, которые определяются требованиями к обеспечению заданных параметров и характеристик шпиндельных узлов (жесткость радиальная и осевая, динамическая жесткость, точность вращения, биение шпинделя, параметры быстроходности, требуемый крутящий момент, долговечность и другие), существующие схемы можно разделить на четыре вида по отношению к способности восприятия (как прямых, так и обратных) осевых нагрузок передней (место крепления инструмента) j2ш и задней j1ш опорами шпинделя, а соответственно и возможностью перемещения в осевом направлении:

- задняя опора воспринимает осевую нагрузку в прямом и обратном направлениях, а передняя опора свободно перемещается в осевом направлении и воспринимает радиальную нагрузку;

- передняя опора воспринимает осевую нагрузку в прямом и обратном направлениях, а задняя опора свободно перемещается в осевом направлении и воспринимает радиальную нагрузку;

- передняя и задняя опоры воспринимают осевую нагрузку в разных направлениях, причем одна из опор может свободно перемещается в осевом направлении при действии внешней осевой силы;

- передняя и задняя опоры воспринимают осевую нагрузку в разных направлениях, причем одна из опор может свободно перемещается в осевом направлении при действии внутренней осевой силы.

Это позволяет установить единый характер связи линейных температурных смещений U(xi) исполнительных узлов 3 станка, осуществляющих взаимное относительное перемещения инструмента и корпусной детали 1 в направлениях их координатных перемещений Xi=[OX, OY, OZ] с температурой Δ Τ К с р 0 корпусной (базовой) детали 1, температурой Δ Τ В с р 0 ходового винта 2, который размещается в корпусной (базовой) детали 1 и с помощью которого осуществляется линейное перемещение исполнительного узла 3 через соединение винт - гайка - исполнительный узел, температурой Δ Τ Б Ш с р 0 шпиндельной бабки 3, температурой Δ Τ Ш с р 0 шпинделя 4, как самого теплонапряженного узла станка, и геометрическими параметрами указанных деталей 1, 2, 3, 4, физико-механическими свойствами материала этих деталей станка и жесткостью этих деталей, которая определяется упругими j характеристиками, обусловленными их взаимными конструктивными соединениями. Таким образом, эта зависимость запишется для узла ходового винта:

δ 0 ∑ к = δ З j В + δ к = δ З j В + δ U z ( z ) | z = H = δ З j B + β к ⋅ Н ⋅ Δ Τ К с р 0 - относительное взаимное положение корпусной детали и опоры ходового винта при нагреве;

j ∑ в = [ ( 1 j 1 B + 1 j 2 В + L B E B F B ) ] - суммарная осевая жесткость ходового винта и его опор;

Н - линейный размер корпусной детали (вдоль осей винта);

βК - коэффициенты теплового расширения материала корпусной детали;

Рпр - сила предварительного растяжения ходового винта;

δЗjB - начальный монтажный зазор в опорах ходового винта;

j1в, j2в, jв, EВ, FВ, LB - осевые жесткости опор, ходового винта, модуль упругости материала ходового винта, его площадь и длина;

δ x = ∫ 0 x β Τ ( x , τ ) d x = β В ⋅ X ⋅ Δ Τ В с р 0 - температурное смещение ходового винта на расстоянии X от первой опоры в месте контакта с гайкой, т.е. величина линейных тепловых деформаций винта при перемещении исполнительного узла на длину X;

X - текущее положение гайки: - величина перемещения исполнительного узла станка;

δ L = ∫ 0 L β Τ ( x , τ ) d x = δ L B = β В ⋅ L B ⋅ Δ Τ В с р 0 - линейное температурное смещение ходового винта во второй опоре.

Очевидно, что при х=LB линейное температурное удлинение ходового винта равно:

При отсутствии предварительного растяжения ходового винта Рпр=0 для значения x=LB линейное температурное удлинение ходового винта равно:

Для схем, когда вторая опора отсутствует или вторая опора только поддерживает винт, в то время как первая не позволяет смещаться в осевом направлении, получим равенства:

Если осевая жесткость второй опоры является достаточно большой или значительно выше осевой жесткости первой опоры (схема, когда вторая опора препятствует осевому перемещению ходового винта), получим:

j2B⇒∞, U ( x , τ ) | х = L В = δ 0 ∑ к ,

так как

Запишем, аналогичные (6) соотношения для линейного осевого смещения торца шпинделя:

где

- изменение положения опоры шпинделя, обусловленные зазором и расширением и изгибом шпиндельной бабки;

НБ - длина шпиндельной бабки от направляющих до оси шпинделя;

ВШ - высота шпиндельной бабки;

НШ - длина шпинделя;

βШБ, βШ - коэффициенты теплового расширения материалов шпиндельной бабки и шпинделя;

Δ Τ Ш с р 0 - средняя температурой шпинделя;

Δ Τ Ш Б н р 0 - неравномерность температуры по высоте шпиндельной бабки;

δЗjШ - начальный монтажный зазор в опорах шпинделя.

Тогда общее выражение для определения линейного перемещения исполнительного узла, обусловленное температурными деформациями корпусных деталей, ходового винта и шпинделя, будет равно векторной сумме выражений (6) и(9):

Следовательно, выражение (10) состоит и определяется двумя принципиально разными частями:

- первая часть определяет линейные температурные смещения, вызванные средними избыточными температурами;

- вторая часть определяет влияние изгибных температурных деформаций, вызванных неравномерностью температуры деталей станка.

Если первая составляющая - линейная - может быть изменена линейными смещения исполнительных узлов относительно друг друга, то вторая часть - нелинейные изгибные деформации - не может быть изменена линейными смещения исполнительных узлов относительно друг друга.

Поэтому, необходимо обеспечить равномерность температур деталей металлорежущего станка, что приведет только к линейным температурным смещениям, которые достаточно просто и рассчитываются и также достаточно просто осуществляется взаимное линейное смещение исполнительных узлов относительно друг друга.

Таким образом, если с помощью полупроводниковых элементов нагрева - охлаждения (или иным аналогичным способом), которые расположены на противоположных стенках корпусных деталей, по измеренным температурам корпусных деталей осуществлять нагрев - охлаждения до момента равенства температур, то очевидно не будут возникать изгибные температурные деформации.

Поэтому значения

β ⋅ H ⋅ H Б ⋅ Δ Τ К н р 0 2 ⋅ В , β ⋅ В Ш 2 ⋅ Δ Τ Ш н р 0 2 ⋅ Н Б , β ⋅ Н 2 ⋅ Δ Τ К н р 0 2 ⋅ В - будут равны нулю, так как Δ Τ К н р 0 = Δ Τ Ш н р 0 = 0 .

Следовательно, выражения (6) и (10) упростятся, а значения линейных перемещений исполнительных узлов не будут зависеть от изгибных температурных деформаций корпусных деталей. Кроме этого одновременно получим дополнительный эффект повышения точности обработки, обусловленный угловыми составляющими погрешностей обработки деталей на металлорежущих станках.

Средние избыточные температуры передней и задней стенок корпусных деталей (колонны и станины 1, салазок и шпиндельной бабки 3) могут быть определены по значениям передней и задней стенок Δ Τ ¯ n б 1 … Δ Τ ¯ n б n , Δ Τ ¯ з б 1 … Δ Τ ¯ з б n и Δ Τ ¯ n к 1 … Δ Τ ¯ n к n , Δ Τ ¯ з к 1 … Δ Τ ¯ з к n температур в точках 1…n, m и будут соответственно равны:

; ; ; ;

; .

а) Τ ¯ n б − Τ ¯ з б = 0 или Τ ¯ n к − Τ ¯ з к = 0 - изменение температуры соответствующей корпусной детали не производится;

б) Τ ¯ n б − Τ ¯ з б ≠ 0 и/или Τ ¯ n к − Τ ¯ з к ≠ 0 - производится соответствующее изменение температуры корпусной детали до момента достижения их равенства.

К