Способ изготовления трубчатых деталей с отводами посредством гидравлической штамповки

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением, а именно к методам гидравлической штамповки сложных полых изделий с пересекающимися осями из стальных заготовок, например тройников, отводов. Нагретую заготовку устанавливают в разъемной матрице, конфигурация внутренней полости которой соответствует конфигурации детали. Осуществляют механическое воздействие на внутреннюю поверхность заготовки наполнителем, в качестве которого используют нагретый литейный алюминиевый сплав. Силовое воздействие на заготовку проводят при давлении 120÷150 МПа. Удаление наполнителя осуществляют путем выплавки при температуре 850÷860°С. Расширяются технологические возможности. 1 з.п. ф-лы, 1 пр., 2 ил.

Реферат

Изобретение относится к области обработки металлов давлением, а именно, к методам гидравлической штамповки сложных полых изделий с пересекающимися осями из стальных заготовок, например тройников, отводов, «стаканов» с отводами из толстостенных трубных заготовок, с применением, например, гидравлического пресса двойного действия.

Из уровня техники широко известно, что гидравлическая штамповка, при которой детали изготавливают путем формовки жидкостью под давлением с одновременной торцевой осадкой трубных заготовок, является основным способом холодной штамповки полых деталей с отводами (Изготовление полых сложных деталей / К.Н. Богоявленский, Е.И. Серяков, А.Н. Кобышев, Н.Ф. Воронина; под ред. К.Н. Богоявленского, Л.: Машиностроение, 1979, рис.20).

В качестве примера можно привести способы гидравлической штамповки различных полых изделий с толщиной стенки менее 20 мм исходных (трубных) заготовок с использованием различных рабочих жидкостей в качестве наполнителя, например, индустриальное масло, эмульсии и т.д. (Богоявленский К.Н., Кобышев А.Н. Развитие процессов гидравлической штамповки: Обзор. - М.: НИИМаш, 1983).

Также из уровня техники известен способ формообразования деталей типа тройников, например корпусов водо- и теплосчетчиков из трубных заготовок гидроштамповкой. Согласно данному способу заготовку заполняют в ее внутренней полости наполнителем и укладывают в полость разъемной матрицы. Гидроусилителем или осевыми пуансонами создают избыточное давление наполнителя (например, пуансонами сжимают заготовку вместе с наполнителем определенным усилием). Вследствие малой сжимаемости наполнителя внутри заготовки увеличивается конкретное давление. Под действием давления наполнителя и осевых усилий, прикладываемых со стороны пуансонов, материал заготовки пластически деформируется и перемещается в радиальную полость матрицы, образуя полую деталь с отводом. Приближенно величину давления наполнителя, необходимого для формовки полой детали с отводами, можно определить по известным формулам для гидравлической штамповки (RU 2348478 C2, 10.03.2009).

Однако использование описанных выше технических решений не обеспечивает возможности изготовления толстостенных и крупногабаритных деталей с отводами, так как они представляют собой способы холодной штамповки.

По технологии, предложенной Е.Н. Мошниным (Мошнин Е.Н. Технология штамповки крупногабаритных деталей. - М.: Машиностроение, 1973. 240 с), предусматривается штамповка тройников, отводов и т.д. с одного нагрева и заведения заготовки в штамп за два перехода - поперечный обжим с одновременной предварительной вытяжкой патрубка и его окончательную отбортовку.

Изготовление толстостенных изделий с толщиной стенки значительно больше 20 мм необходимо осуществлять методами горячей гидравлической штамповки. Поскольку при гидравлической штамповке избыточное давление создают, в том числе, и неким наполнителем, рабочей жидкостью или телом, равномерно воздействующим изнутри на стенки штампуемого изделия, то важным фактором является выбор этого наполнителя, который при всестороннем сжатии во время горячего деформирования заготовки обеспечивает внутреннее давление свыше 120 МПа.

Наиболее близким по технической сущности к заявляемому изобретению является способ гидравлической штамповки полых деталей с отводами путем осадки трубной заготовки, например, из стали, которая установлена в соответствующей разъемной матрице, заполнена пластично-вязким наполнителем, например парафином. При таком способе штамповки давление внутри заготовки не создается каким-либо внешним устройствами, типа насосов и мультипликаторов, а возникает вследствие уменьшения внутреннего объема заготовки при его осадке под действием осевого пуансона. Применение наполнителей существенно упрощает процесс штамповки полых изделий с отводами, позволяет отказаться от использования сложного и дорогого оборудования (Изготовление полых сложных деталей / Под ред. Богоявленского К.Н. - Л.: Машиностроение, 1979, стр.38).

Недостатком данного способа является также невозможность изготовления крупногабаритных толстостенных изделия с толщиной стенок более 20 мм.

Техническим результатом, на достижение которого направлено заявленное изобретение, является расширение сортамента получаемых изделий за счет обеспечения внутреннего высокого давления свыше 120 МПа посредством использования наполнителя из конкретного материала, а также режимов обработки, что в итоге позволяет изготавливать крупногабаритные полых изделий сложного профиля, например тройники, отводы и т.д., из толстостенных трубчатых заготовок.

Указанный технический результат достигается посредством того, что в способе изготовления трубчатых деталей с отводами посредством гидравлической штамповки, заключающемся в пластической деформации полой стальной заготовки, установленной в разъемной матрице, конфигурация внутренней полости которой соответствует конфигурации детали, посредством механического воздействия на внутреннюю поверхность заготовки наполнителем, с дальнейшим извлечением заготовки из матрицы и удалением наполнителя, согласно изобретению перед установкой в матрице заготовку нагревают до температуры 950÷1200°C, в качестве наполнителя используют литейный алюминиевый сплав, нагретый до температуры 470÷500°C, при этом силовое воздействие на заготовку проводят при давлении 120÷150 МПа, а удаление наполнителя осуществляют путем выплавки при температуре 850÷860°C.

В частном случае осуществления заявленного способа перед установкой заготовки в матрице в ее полостях размещают вкладыши.

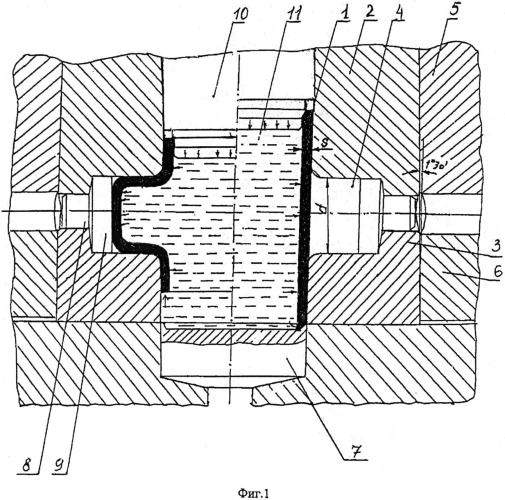

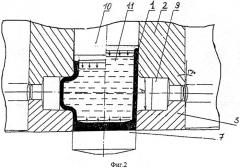

Заявленное изобретение поясняется графическими материалами, где:

- на фиг.1 представлена схема гидравлической штамповки из трубной полой заготовки, при этом в правой части приведено размещение заготовки в матрице до силового воздействия, в левой - деформированная заготовка после силового воздействия;

- на фиг.2 - схема гидравлической штамповки из полого толстостенного стакана, при этом в правой части приведено размещение заготовки в матрице до силового воздействия, в левой - деформированная заготовка после силового воздействия.

Изготовление трубчатых деталей с отводами заявляемым способом возможно реализовать с помощью устройства для гидравлической штамповки, представляющего собой, например, гидравлический пресс двойного действия.

Штамп для гидравлической штамповки (см. фиг.1) полой заготовки 1 включает две полуматрицы 2 и 3, верхнюю и нижнюю, соответственно, размещенные с горизонтальным разъемом. При смыкании полуматриц 2 и 3 образуются полости 4, предназначенные для формирования отводов, расположенных по периферии изделия. Размер и количество полостей 4 определяют при изготовлении штампа, исходя из характеристик штампуемого изделия. Кроме того, полуматрицы 2 и 3 усилены бандажами 5, 6. В нижней полуматрице 3 установлен выталкиватель 7. Также в конструкции штампа могут быть предусмотрены вкладыши 8, которые позволяют регулировать величину штампуемого отвода, т.е. уменьшать или увеличивать высоту этого выступа за счет увеличения или уменьшения, соответственно, величины фланцевых частей 9 вкладышей 8. Кроме того, вкладыши 8 могут являться центрирующими элементами для заготовки при смыкании полуматриц 2, 3.

Деформацию заготовки 1 осуществляют посредством воздействия осевым пуансоном 10 на наполнитель.

Для реализации заявляемого способа используют, например, толстостенную заготовку 1 трубной формы с толщиной стенки S. При этом заготовка 1 трубной формы может представлять собой как отрезок трубы нужного диаметра, так и сваренную по образующей из одного или нескольких листов цилиндрическую обечайку. Также заготовка 1 может представлять собой толстостенный стакан (фиг.2). Толщина стенок заготовки 1 может быть более 20 мм.

Заявленным способом могут быть изготовлены детали в том числе с наклонными отводами, для этого полости 4 могут быть расположены как под углом 90° относительно вертикальной оси заготовки трубчатой детали, так и с наклоном до 60°.

Заявляемый способ осуществляют следующим образом.

Полую заготовку 1 предварительно нагревают до температуры 950÷4200°C и с помощью инструментального манипулятора устанавливают в нижнюю полуматрицу 3 штампа. При нагреве менее 950°C резко снижается пластичность металла заготовки, вследствие чего необходимы большие удельные силы прилагаемого давления. Температура нагрева выше 1200°C необходима для заготовок из труднодеформируемых сталей и сплавов, которые не используются для производства деталей заявленного назначения. При нагреве выше 1200°C в рамках осуществления заявленного способа происходит рост зерна с образованием на поверхности заготовки обезуглероженного слоя, что негативно сказывается на качестве детали.

Внешний и внутренний ползуны (на фигуре не обозначены) пресса находятся в крайнем верхнем положении. В полость размещенной в полуматрице 3 заготовки 1 помещают наполнитель 11, представляющий собой алюминиевый слиток, выполненный, например, в виде цилиндра, предварительно нагретый до 470÷500°C, для придания наполнителю 11 максимально возможной пластичности. Представленный интервал температур общеизвестен в данной области для осуществления горячей штамповки алюминия. При нагреве более 500°C не представляется возможным процесс транспортировки алюминиевого слитка для размещения его внутри заготовки 1.

Объем наполнителя 11 соответствует объему полости заготовки 1. В полости 4 матрицы устанавливают вкладыши 8, выбирая тем самым размер штампуемых отводов (для получения коротких отводов используют вкладыши с утолщенной фланцевой частью 9, а для получения длинных отводов фланцевую часть 9 вкладыша выполняют тонкой), что позволяет получить отводы различной высоты в одном штампе. Затем опускают внешний ползун до смыкания полуматриц 2, 3. Вкладыши 8 при этом выполняют роль центраторов и обеспечивают четкое позиционирование заготовки 1 и полуматриц 2 и 3 штампа относительно друг друга. Затем опускают внутренний ползун и закрепленный на нем осевой пуансон 10. Для полного заполнения объема заготовки 1 наполнителем 3 осуществляют деформацию установленного в полости заготовки 1 алюминиевого цилиндрического слитка на незначительную величину силовым воздействием осевого пуансона 10. Форма пуансона 10 выбрана таким образом, что позволяет обеспечить предварительное его воздействие на наполнитель 11, не деформируя при этом саму заготовку 1. При этом происходит деформация алюминия, обеспечивается полный контакт внутренних стенок заготовки 1 с наполнителем 11, а также, в случае применения толстостенной трубной заготовки 1, обеспечивается нижний подпор торцов заготовки 1 алюминием. Затем осуществляют полноценное силовое воздействие давлением 120÷150 МПа осевого пуансона 10 на наполнитель 11, который, в свою очередь, воздействует на заготовку 1. При этом заготовка 1 деформируется, стенки заготовки 1 вдавливаются в полости матрицы, в результате чего образуются необходимые отводы. Допускается утонение стенки в отводах в пределах допустимых отклонений. Заявленный интервал значений прилагаемого давления обусловлен следующим: при давлении менее 120 МПа не происходит пластическая деформация среднеуглеродистых и легированных сталей; давление более 150 МПа не рационально ввиду того, что давления до 150 МПа достаточно для пластической деформации любой заготовки из стали, которую целесообразно использовать при осуществлении данного способа.

После окончания процесса штамповки полуматрицы 2, 3 размыкают, затем деформированную деталь удаляют из штампа и выплавляют алюминиевый наполнитель 11 при температуре 850÷860°C, который может быть использован вторично для штамповки следующих изделий, что позволяет снизить расходы наполнителя. Температуры нагрева менее 850°С недостаточно для осуществления процесса выплавки наполнителя из формы; при этом нагрев более 860°C нерационален с точки зрения экономии электроэнергии (закипание материала наполнителя 11).

На внутренней поверхности полученной детали образуется алюминиевый защитный микрослой (покрытие) за счет частичного проникновения частиц алюминиевого сплава в микропоры стенок заготовки 1 во время силового воздействия пуансона 10.

Пример конкретного выполнения.

Способ реализован на гидравлическом прессе двойного действия силой 140 МН из заготовки типа стакан, выполненной из стали 20 со следующими габаритными размерами: диаметр заготовки D=770 мм; толщина стенки S=60 мм. В качестве наполнителя использован литейный алюминиевый сплав типа АК12М. В результате применения последовательности действий предлагаемого способа из указанной заготовки получают тройник с двумя отводами высотой a=100 мм и диаметром d=400 мм. Данные размеры соответствуют присоединительным размерам патрубка шарового крана на Dy=700 мм. Сила смыкания полуматриц составляет Pi=40000 кH, а сила выдавливания Р=65000 кН. Таким образом, удельная сила выдавливания равна 140 МПа, что является достаточным для деформирования заготовки типа стакан при температуре около 1050°C. Такая температура принимается с учетом охлаждения металла заготовки во время ее установки в матрице и процесса деформирования. Время гидроштамповки составляет около 3 секунд при скорости движения пуансона около 85 мм/с. При указанной температуре металл заготовки имеет предел прочности σв=40 МПа, а величины относительного удлинения и сужения равны δ=60%, Ψ=100%, соответственно.

Таким образом, заявленный способ изготовления трубчатых деталей с отводами позволяет расширить сортамент получаемых изделий за счет обеспечения внутреннего высокого давления свыше 120 МПа посредством использования наполнителя из конкретного материала, а также режимов обработки, что в итоге позволяет изготавливать крупногабаритные полые изделий сложного профиля, например тройники, отводы и т.д., из толстостенных трубчатых заготовок.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для гидравлической штамповки;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

1. Способ изготовления трубчатых деталей с отводами посредством гидравлической штамповки, включающий пластическую деформацию полой стальной заготовки, установленной в разъемной матрице, конфигурация внутренней полости которой соответствует конфигурации детали, посредством механического воздействия на внутреннюю поверхность заготовки наполнителем, с дальнейшим извлечением заготовки из матрицы и удалением наполнителя, отличающийся тем, что перед установкой в матрице заготовку нагревают до температуры 950÷1200°С, в качестве наполнителя используют литейный алюминиевый сплав, нагретый до температуры 470÷500°С, при этом силовое воздействие на заготовку проводят при давлении 120÷150 МПа, а удаление наполнителя осуществляют выплавкой при температуре 850÷860°С.

2. Способ по п.1, отличающийся тем, что перед установкой заготовки в матрице в ее полостях размещают вкладыши.