Испаритель для органических материалов и способ испарения органических материалов

Иллюстрации

Показать всеИзобретение относится к области нанесения на гибкую подложку органических материалов, в частности к испарителям для испарения органических материалов, например меламина. Испаритель включает в себя испарительную трубу, имеющую стенку, охватывающую полость для испарения органического материала, причем материал и толщину испарительной трубы выбирают таким образом, чтобы обеспечить среднюю теплопроводность стенки 200 Вт/м·К; по меньшей мере одно нагревательное устройство, смежное стенке и выполненное для нагревания испарительной трубы; по меньшей мере один сопловой узел, выступающий из испарительной трубы, причем сопловой узел содержит крышку с отверстием; и заслонку для выборочного открытия и закрытия отверстия крышки соплового узла, при этом заслонка выполнена для получения, при работе испарительной трубы, температуры порядка 140°C, так что температура крышки соплового узла находится в диапазоне температуры заслонки. Изобретение направлено на обеспечение равномерного и однородного нанесения испаренного материала. 19 з.п. ф-лы, 10 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Варианты осуществления данного изобретения относятся к испарению органических материалов, например, к испарителю для испарения органических материалов и способу их испарения. В частности, они касаются испарителя и способа его работы по испарению меламина.

УРОВЕНЬ ТЕХНИКИ

Обычно органические материалы, подобные меламину, могут быть испарены (сублимированы). Как правило, подлежащий испарению материал помещают в прямоугольный кристаллизатор, в котором утилизируют подлежащий испарению материал. Кристаллизатор может быть помещен в испарительную трубу, которая может быть нагрета нагревательным элементом или нагревательной установкой. Кристаллизатор должен быть нагрет до температуры испарения органического материала. Обычно испарительная труба имеет отверстие, через которое испаренный материал проходит для нанесения на подложку, которая размещена рядом с отверстием испарительной трубы. Обычно подложка размещена над отверстием. Однако при этом сопловые испарители могут быть забиты испаренным материалом.

Таким образом, желательно обеспечить усовершенствованные испаритель и способ испарения материалов, например, испарительную трубу, которая обеспечивает равномерное или однородное нанесение испаренного материала. Дополнительно устройство для нанесения покрытия должно быть простым при применении и производстве, а способ должен быть удобным в исполнении.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному варианту осуществления обеспечен испаритель для испарения подлежащего нанесению на гибкую подложку органического материала. Испаритель включает в себя: испарительную трубу, имеющую стенку, охватывающую полость для испарения органического материала; по меньшей мере одно нагревательное устройство, смежное стенке и выполненное, при этом, для нагревания испарительной трубы; по меньшей мере один сопловой узел, выступающий из испарительной трубы, причем сопловой узел дополнительно содержит крышку с отверстием; и заслонку для выборочного открытия и закрытия отверстия крышки сопла, при этом заслонка выполнена для получения, при работе испарительной трубы, температуры порядка 140°C, так что температура крышки сопла находится в диапазоне температуры заслонки.

Согласно другому варианту осуществления обеспечен испаритель для испарения подлежащего нанесению на гибкую подложку органического материала. Испаритель включает в себя: испарительную трубу, имеющую стенку, охватывающую полость для испарения органического материала; по меньшей мере одно нагревательное устройство, смежное стенке и выполненное, при этом, для нагревания испарительной трубы; по меньшей мере один сопловой узел, выступающий из испарительной трубы, причем сопловой узел дополнительно содержит крышку с отверстием; и заслонку для выборочного открытия и закрытия отверстия крышки сопла, при этом заслонка выполнена для получения, при работе испарительной трубы, температуры, которая находится между первой температурой, на 50°C ниже, и второй температурой, на 50°C выше температуры крышки сопла.

Согласно дополнительному варианту осуществления обеспечен испаритель для испарения подлежащего нанесению на гибкую подложку меламина. Испаритель включает в себя: испарительную трубу, имеющую стенку, охватывающую полость для испарения меламина; по меньшей мере одно нагревательное устройство, выполненное для нагревания испарительной трубы; испарительную трубу, имеющую по меньшей мере один сопловой узел, при этом стенка имеет среднюю теплопроводность около, или более 200 Вт/м·К, и толщину 6 мм или более.

Согласно еще одному варианту осуществления обеспечен испаритель для испарения меламина на гибкую подложку. Испаритель включает в себя: испарительную трубу, имеющую стенку, охватывающую полость для испарения меламина; по меньшей мере одно нагревательное устройство, смежное стенке и выполненное, при этом, для нагревания испарительной трубы до температуры в диапазоне от 200°C до 350°C и с однородностью +-3% от температуры испарительной трубы; по меньшей мере один сопловой узел, выступающий из испарительной трубы, причем сопловой узел дополнительно содержит крышку с отверстием; и заслонку для выборочного открытия и закрытия отверстия крышки сопла, при этом заслонка выполнена для получения, при работе испарительной трубы, температуры, которая находится между первой температурой, на 50°C ниже, и второй температурой, на 50°C выше температуры крышки сопла, и при этом для нагревания заслонки обеспечен нагреватель заслонки или заслонка имеет толщину 4 мм или менее.

Согласно еще одному варианту осуществления обеспечен способ испарения меламина. Способ включает в себя этапы: нагревания меламина в испарительной трубе до температуры, при которой меламин испаряется, при этом испарительная труба содержит стенку, охватывающую полость для испарения меламина и по меньшей мере один сопловой узел, выступающий из испарительной трубы, причем сопловой узел дополнительно содержит крышку с отверстием, и заслонку, имеющую закрытое положение, в котором отверстие по существу закрыто, и открытое положение, в котором меламин может проходить через отверстие; перемещения заслонки из закрытого положения в открытое положение; и нагревания заслонки до температуры, которая находится между первой температурой, на 50°C ниже, и второй температурой, на 50°C выше температуры крышки сопла.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

С целью более четкого понимания перечисленных выше признаков данного изобретения более подробное описание изобретения, кратко изложенного выше, может быть выполнено со ссылкой на варианты осуществления, некоторые из которых проиллюстрированы на прилагаемых чертежах. Однако следует отметить, что прилагаемые чертежи иллюстрируют только типичные варианты осуществления изобретения и поэтому их не следует рассматривать в качестве ограничивающих его объем, изобретение допускает другие равно эффективные варианты осуществления.

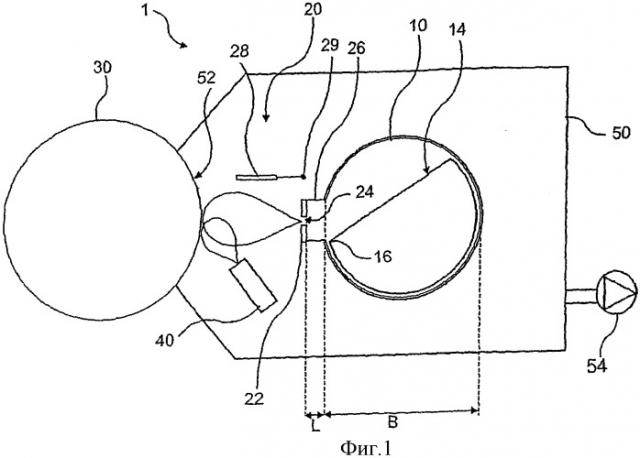

Фиг.1 представляет вид сбоку испарительной установки;

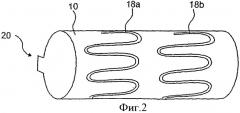

фиг.2 - вид в перспективе испарительной трубы;

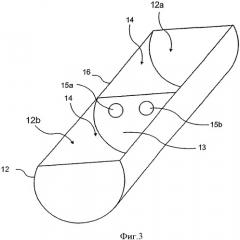

фиг.3 - кристаллизатор для подлежащего испарению материала;

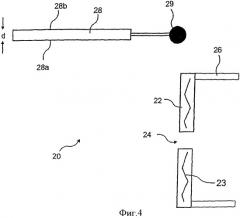

фиг.4 - увеличенный вид сбоку соплового узла;

фиг.5 - вариант осуществления заслонки;

фиг.6 - дополнительный вариант осуществления заслонки;

фиг.7 - другой вариант осуществления заслонки;

фиг.8 - увеличенный вид сбоку варианта осуществления испарительной трубы;

фиг.9 - увеличенный вид сбоку дополнительного варианта осуществления испарительной трубы; и

фиг.10 представляет дополнительный вариант осуществления испарительной трубы на виде сбоку.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Обратимся теперь подробно к вариантам осуществления, один или более примеров которых представлены на чертежах. Каждый пример представлен в качестве поясняющего, а не ограничивающего изобретение, средства. В последующем описании чертежей для одинаковых компонентов использованы одинаковые ссылочные номера. В общем, описаны только отличия, соответствующие отдельным вариантам осуществления.

Некоторые органические материалы, например меламин, могут быть испарены или сублимированы примерно при 300°C, в частности между примерно 210°C и примерно 320°C, при 10-2 мбар. В дополнительном варианте осуществления органический материал испаряется примерно при 250°C и 310°C. Некоторые из подлежащих сублимации органических материалов сгорают при температуре, несколько большей температуры сублимации. Например, меламин сгорает примерно при 330°C. Поэтому температура подлежащего испарению материала должна быть управляемой. Обычно, поскольку тепло должно обеспечиваться в узком диапазоне температуры, скорость испарения органического материала не может быть существенно повышена за счет повышения температуры испарения, так как при более высоких температурах материал не испаряется, но сгорает. Таким образом, для обеспечения равномерного или однородного покрытия из органического материала его теплоснабжение не может по существу изменяться в функции положения и времени.

На фиг.1 представлен вид сбоку, иллюстрирующий варианты осуществления испарительной установки. Испарительная установка 1 включает в себя испарительную трубу 10 и сопловой узел 20. Барабан 30 поддерживает гибкий рулон или подложку, на которую должен быть нанесен испаренный материал. При этом для снижения тепловой нагрузки на гибкую подложку барабан 30 может быть, к примеру, охлажден. Испарительная установка 1 дополнительно может включать в себя камеру 50, вмещающую испарительную трубу и сопловой узел. Согласно некоторым вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления внутри испарительной трубы 10 может быть обеспечен кристаллизатор 14. Таким образом, по сравнению с вариантами осуществления, имеющими подобную испарительную трубу, может быть осуществлен более равномерный нагрев, но без введения кристаллизатора. Согласно некоторым вариантам осуществления, которые могут быть объединены с другими представленными здесь вариантами осуществления между испарительной трубой 10 и барабаном 30 может быть установлен активирующий адгезию излучатель 40, так что усилитель адгезии выдвинут в направлении подложки или рулона, подлежащего покрытию материалом, который должен быть испарен. Активирующий адгезию излучатель может быть, например, испарителем метанола. Испаритель метанола представляет собой испаритель жидкости с устройством направления нагретого газа и трубкой введения газа. Трубка введения газа активирующего адгезию излучателя может быть размещена так, что облако органического материала, который должен быть испарен в испарительной трубе, и облако активатора адгезии смешиваются.

Испарительная труба 10, активирующий адгезию излучатель 40 и сопловой узел 20 могут быть размещены в общей камере 50, которая имеет отверстие 52, по существу закрытое барабаном 30 так, что в варианте осуществления внутри камеры 50 может быть обеспечено отрицательное давление. Согласно некоторым вариантам осуществления давление внутри камеры может быть примерно от 5-3 мбар до 1-2 мбар, обычно около 10-2 мбар. Давление внутри камеры 50 может зависеть от материала, в частности от органического материала, подлежащего испарению. На фиг.1 дополнительно представлен насос 54, применяемый для разрежения камеры 50.

Представленное на фиг.1 насадочное устройство 20 выступает из испарительной трубы 10. Сопловой узел 20 включает в себя крышку 22 сопла, имеющую отверстие 24, через которое проходит из испарительной трубы 10 испаренный материал. Согласно некоторым вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления, отверстие может быть обеспечено в виде щелевого отверстия, через которое при работе проходит испаренный материал, например меламин. Дополнительно сопловой узел может включать в себя направляющий канал 26 для направления испаренного материала из испарительной трубы 10 в отверстие 24 крышки сопла. Отверстие 24 крышки 22 сопла может выборочно открыто или закрыто заслонкой 28. Заслонка 28 вращением вокруг оси 29, может быть перемещена из открытого положения, при котором отверстие 24 крышки сопла открыто, так что испаренный материал может проходить через него и может быть нанесен на подложку или рулон, в закрытое положение, при котором испаренный материал не может пройти через отверстие 24 крышки сопла. Согласно другим дополнительным вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления, могут быть применены другие механизмы перемещения. Например, заслонка 28 может быть перемещена из открытого положения в закрытое положение за счет линейного перемещения.

Согласно некоторым вариантам осуществления, как можно видеть на фиг.1 и фиг.2, испарительная труба 10 имеет по существу цилиндрическую форму. Согласно варианту осуществления цилиндр может быть образован двумя параллельными плоскими поверхностями и поверхностью, которая образована параллельными прямыми линиями. В обычном варианте осуществления испарительная труба образована цилиндром, который имеет линейчатую поверхность, выполненную однопараметрическим семейством параллельных прямых линий. Поверхность является линейчатой, если через каждую ее точку проходит прямая линия, которая лежит на поверхности. Таким образом, согласно разным вариантам осуществления, которые могут быть объединены с любым из описанных здесь вариантов осуществления, цилиндр может иметь круговую базовую поверхность или некруговую базовую поверхность. Согласно типовым вариантам осуществления цилиндр может быть круговым цилиндром.

Обычно при работе испарительная труба 10 имеет по существу горизонтальную ось цилиндра. Поэтому поперечное сечение испарительной трубы имеет два латеральных квадранта, верхний квадрант и нижний квадрант. Как можно видеть на фиг.1, сопловой узел выполнен в левом латеральном квадранте испарителя, так что испарительная труба 10 и, в частности, сопловой узел 20 испарительной трубы 10, направляет при работе испаренный органический материал по существу в горизонтальном направлении. Сопловой узел 20 выполнен в продольном направлении испарительной трубы. Таким образом, отверстие 24 крышки сопла 20 может быть в виде щелевого отверстия, причем щель имеет продольное направление, параллельное оси цилиндра испарительной трубы. Таким образом, согласно некоторым вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления, горизонтальный цилиндр имеет горизонтальную ось цилиндра и может быть обеспечено горизонтальное отверстие 24.

Как представлено на фиг.1, испарительная труба, или труба испарителя, имеет размер В и направляющий канал 26, имеющий длину L по направлению подачи, т.е. в направлении из трубы 10 испарителя в отверстие 24 сопла. При этом, согласно некоторым вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления, отношение B/L может быть по меньшей мере 5. В типичном варианте осуществления длина L может быть примерно от 30 до 60 мм, в частности примерно 40 мм. При такой длине направляющий канал может быть пассивно нагрет нагревательным устройством крышки сопла и/или нагревательным устройством испарителя или трубы 10 испарителя. При работе направляющий канал может быть пассивно нагрет до температуры, близкой к температуре испарения подлежащего испарению в испарительной трубе материала. Средство пассивного нагревания, которое не является нагревательным устройством, расположено или в наружной стенке направляющего канала 26, т.е. тепло передается от крышки сопла и/или путем теплопередачи от испарительной трубы к направляющему каналу 26. Таким образом, при работе десублимация, или испарение подлежащего испарению материала на стенке направляющего канала 26 трубы 10 испарителя, при пассивном нагреве направляющего канала и обеспечении ему достаточно небольшой длины предотвращено.

На фиг.2 представлен вид испарительной трубы 10 в перспективе. На наружной поверхности испарительной трубы 10 установлены нагревательные устройства, или нагреватели 18а, 18b для нагревания испарителя, или трубы 10 испарителя. На фиг.2а показаны два нагревательных элемента, установленные пространственно друг за другом по направлению продольной оси испарительной трубы. Для обеспечения равномерного распределения тепла вдоль продольной оси трубы 10 испарителя показанные на фиг.2а, нагревательные элементы 18а, 18b могут управляться раздельно. В дополнительных вариантах осуществления вдоль продольной оси испарительной трубы могут быть размещены три или более нагревательных элементов, установленных пространственно друг за другом. При таком исполнении температура испарения органического материала может быть точно отрегулирована по направлению продольной оси испарительной трубы. Таким образом, может быть улучшена однородность отложения испаренного материала вдоль продольной оси испарения или испарительной трубы 10.

Как показано на фиг.1, кристаллизатор 12 может быть выполнен в испарительной трубе 10. Кристаллизатор 12 обеспечен для содержания подлежащего испарению органического материала и показан более подробно ниже на фиг.3. Кристаллизатор 12 имеет открытую сторону 14, так что испаренный материал может легко выходить из кристаллизатора, расположенного в испарительной трубе 10, через направляющий канал 26 и отверстие 24 крышки сопла на гибкий рулон или подлежащую покрытию подложку. Кристаллизатор 12 обычно размещен внутри испарительной трубы 10, так что край 16 кристаллизатора 12 расположен как раз внизу или близко к направляющему каналу 26 соплового узла 20.

На фиг.3 представлен кристаллизатор 12 для ввода в испарительную трубу 10. Согласно некоторым вариантам осуществления кристаллизатор 12 имеет по существу цилиндрическую форму, по меньшей мере, с отверстием 14 на одной стороне кристаллизатора, например на верхней стороне по фиг.3. Кристаллизатор 12 имеет две зоны 12а, 12b, которые разделены стенкой 13. Стенка 13 может иметь одно или более отверстий 15а, 15b, обычно два отверстия. Отверстия 15а, 15b обеспечивают газообмен между двумя зонами 12а, 12b. Согласно некоторым вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления, при размещении кристаллизатора 12 в испарительной трубе 10 поперечное сечение кристаллизатора имеет участок, противоположный участку цилиндрической поверхности испарительной трубы 10, при этом участок основной цилиндрической поверхности кристаллизатора, т.е. поперечное сечение по отношению к продольной оси испарительной трубы, имеет подобную форму, что и противоположный участок испарительной трубы 10. Как может быть видно на фиг.1, это позволяет участку иметь по существу равномерную теплопередачу между испарительной трубой 10 и кристаллизатором 12. Согласно некоторым вариантам осуществления участок может составлять по меньшей мере 20%, обычно по меньшей мере 50% поверхности цилиндрического поперечного сечения, которая не соответствует отверстию кристаллизатора. В дополнительном варианте осуществления участок составляет по меньшей мере 75%, в частности по меньшей мере 90% цилиндрической поверхности кристаллизатора 12, которая не соответствует отверстию кристаллизатора. Поэтому теплопередача от испарения или трубы 10 испарителя к кристаллизатору 12 улучшена и по меньшей мере по участку поперечного сечения кристаллизатора 10, противоположного участку цилиндрической поверхности испарения или трубы 10 испарителя обеспечено более равномерное тепловое распределение по поперечному сечению испарительной трубы. Согласно некоторым вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления, соответствующие поверхности цилиндрического поперечного сечения кристаллизатора и испарительной трубы могут быть применены, в частности, для испарения меламина или других органических материалов, для которых температурный диапазон, от температуры испарения до температуры горения небольшой, например ниже 70°C, или для которых температурный диапазон, от заданной температуры испарения до температуры горения, небольшой, например ниже 50°C или даже 30°C.

При этом температурное окно, которое было бы желательным для работы, составляет примерно 50°C или меньше, например, примерно 30°C. В свете небольшого температурного окна температурные флуктуации в несколько градусов по Цельсию приводят к большому проценту температурного окна при испарении. Соответственно, трудно получить для меламина и других органических материалов, имеющих небольшое температурное окно испарения, постоянную скорость испарения. Таким образом, для меламина или подобного может быть предпочтительно применена вышеописанная постоянная тепловая передача между кристаллизатором и испарительной трубой, которая может быть осуществлена при наличии соответствующих участков поверхности цилиндрического поперечного сечения, т.е. постоянного теплового контакта, например, по меньшей мере по 10% поверхности поперечного сечения.

Фиг.4 представляет в увеличенном масштабе вид соплового узла 20. Крышка 22 сопла, согласно некоторым вариантам осуществления, может быть соединена с направляющим каналом 26 с возможностью последующего снятия. Таким образом, в случае, если материал конденсирован, или десублимирован на крышке 22 сопла, то крышка может быть заменена. Крышка сопла может быть соединена с направляющим каналом 26 винтами или болтами. В дополнительном варианте осуществления крышка 22 сопла зажата на направляющем канале 26. В дополнительном варианте крышка 22 сопла вставлена в направляющий канал 26, так что она удерживается на направляющем канале 26 по существу силами трения. Могут быть также применено сочетание нескольких технических решений.

Дополнительно, согласно некоторым вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления, крышка 22 сопла снабжена нагревательным устройством 23. Поэтому охлаждение испаренного материала из-за более низкой температуры крышки сопла и результирующая конденсация, или десублимация на крышке 22 сопла снижена. В обычном варианте осуществления крышка 22 сопла, в частности участки крышки, прилегающие к отверстию 24, нагреты до диапазона ±30°C относительно температуры сублимации подлежащего испарению органического материала. Например, крышка сопла может иметь температуру, близкую к температуре отверстия сопла, от 210°C до 320°C, в частности температуру от 250°C до 300°C. В дополнительном варианте осуществления лишь участок крышки 22 сопла вокруг отверстия 24 нагревается нагревательным устройством 23.

Как описано выше, согласно другим дополнительным вариантам осуществления отверстие 24 сопла может быть закрыто заслонкой 26. Тем самым, заслонка может быть выполнена с возможностью обладания, при работе, температурой, так что испаренный органический материал не конденсируется или сублимируется на заслонке 26 и/или крышке 22 сопла. В частности, температура заслонки 26 может быть примерно той же самой или большей температуры крышки 22 сопла.

Согласно другим дополнительным вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления, заслонка может быть выполнена с возможностью обладания, при работе испарительной трубы, температурой порядка 140°C, при этом температура сопла находится на данном уровне. Т.е. заслонка может быть выполнена с возможностью обладания температурой, которая находится около температуры крышки сопла, например, между температурой ниже/выше температуры крышки сопла на 50°C. Обычно температура может быть между температурой ниже/выше температуры крышки сопла на 30°C.

Согласно некоторым вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления, заслонка выполнена с возможностью нагревания во время работы и/или подогрева в короткий промежуток времени при закрытии во время работы.

Согласно некоторым вариантам осуществления заслонка имеет первую сторону 28а и вторую сторону 28b, при этом первая сторона, в случае, когда заслонка 28 находится в закрытом положении, противоположна отверстию 24 крышки 22 сопла. В первом варианте осуществления первая сторона 28а заслонки 28 обладает теплопроводностью, большей приблизительно 15 Вт/м·К, например 50 Вт/м·К или более, и/или теплоемкость первой стороны меньше приблизительно 7,8·103 кДж/К/м2.

В данном исполнении, при работе испарительной трубы 10, первая сторона заслонки 28 может быть нагрета температурой окружающей среды, смежной с первой стороной 28а. Дополнительно, первая сторона 28а заслонки 28 при этом выполнена с возможностью обладания высокой теплопроводностью и/или низкой теплоемкостью, так что когда заслонка 28, в частности первая сторона 28а заслонки 28, входит в контакт с насадочной крышкой 22 сопла, первая сторона 28а заслонки немедленно нагревается примерно до той же самой температуры, что и температура крышки 22 сопла. Соответственно, может быть снижена или исключена десублимация испаренного материала на заслонке и/или крышке сопла.

Согласно некоторым вариантам осуществления заслонка 28, в частности первая сторона 28а заслонки 28, может быть изготовлена с применением меди. Согласно некоторым вариантам осуществления заслонка имеет толщину "d" менее 4 мм, в обычном варианте осуществления менее 2 мм. Далее, когда заслонка 28 находится в закрытом положении, она пассивно нагревается теплом, обеспеченным в крышке 22 сопла.

Согласно другим дополнительным вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления, заслонка может быть выполнена внутри направляющего канала 26, так что отверстие 24 закрыто с внутренней стороны крышки 22 сопла. Тем самым, согласно альтернативным модификациям, заслонка может быть позиционирована по отношению испарительной трубы 10, во время работы, при которой отверстие 24 допускает возможность вредного воздействия материала. Тем самым, окружающая среда, к которой во время работы обращена заслонка 28, увеличена по сравнению с наружным положением, так что заслонка может быть более просто обеспечена высокой температурой.

Фиг.5 представляет дополнительный варианты осуществления в части альтернативных или добавочных модификаций заслонки в описанном здесь испарителе. На фиг. 5 представлена заслонка 28'. Заслонка 28' имеет первую сторону 28'a, которая, при нахождении в закрытом положении, приходит в контакт с крышкой 22 сопла. Заслонка 28' подключена к нагреву по меньшей мере первой стороной 28'a. В варианте осуществления в соединении с нагревательным устройством 28'c заслонки 28' обеспечены два контакта 28'd. Когда заслонка находится в открытом положении, контакты 28'd приходят в электрический контакт со штырями 28'e, которые электрически соединены с электрическим источником и/или средством управления нагревательным устройством 28'c. В дополнительном варианте осуществления электрическое соединение от нагревательного устройства 28'c к средству управления и/или электрическому источнику может быть обеспечено по оси 29' заслонки.

Согласно другим дополнительным вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления, как показано на фиг.6, от источника энергии к нагревательному элементу 28''c в заслонке 28'' обеспечена бесконтактная передача энергии. В заслонке 28'' в электрическом соединении с нагревательным устройством 28''e обеспечена первая обмотка 28''d. Вторая обмотка 28''e выполнена для передачи энергии к первой обмотке 28''d и установлена так, что передача энергии возможна в открытом положении заслонки 28''. В данном варианте осуществления нет контактов, подобных показанным на фиг.5 контактам 28'd и штырькам 28'е, которые могут быть запылены, или покрыты подлежащим испарению органическим материалом. Дополнительно, корпус второй обмотки 28" может действовать в качестве стопора заслонки 28''. Поэтому бесконтактная передача индуктивной энергии обеспечивает надежное нагревательное устройство заслонки 28''.

Согласно другим дополнительным модификациям, как показано на фиг.7, заслонку 28''' поддерживают в открытом положении, показанном на фиг.7, напротив стопора 28'''e, содержащего нагревательное устройство 28'''c. Заслонка 28''' должна быть изготовлена достаточно тонкой, чтобы ее первая сторона 28'''a в короткий промежуток времени нагревалась до заданной температуры, в частности примерно до или выше температуры крышки 22 сопла. В варианте осуществления стопор 28'''e по существу закрывает полную поверхность второй стороны 28'''b заслонки 28'''. Дополнительно, для обеспечения хорошей теплопередачи от стопора 28'''e к заслонке 28''' поверхность стопора 28'''e и вторая поверхность 28'''b заслонки 28''' плотно прилегают одна к другой.

Таким образом, в открытом положении заслонку 28''' пассивно нагревают стопором 28'''e, а в закрытом положении - крышкой 22 сопла. Например, заслонка может иметь теплопроводность более 15 Вт/м·К, обычно более 50 Вт/м·К, или даже 200 Вт/м·К.

Согласно другим дополнительным вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления, для обеспечения более равномерного нагревания испарительной трубы нагреватель или нагревательное устройство для нагревания испарительной трубы 10 может быть обеспечено соответственно разным оснащением. Как объяснено выше, хорошее равномерное нагревание могло бы быть обеспечено, например, при наличии управления по замкнутому циклу, соединенного с разными описанными ниже нагревательными элементами, в частности, могло бы быть уместным для органических материалов, таких как меламин и ему подобное, которые имеют небольшой диапазон температуры испарения. Обычно нагревательные устройства находятся в контакте с испарительной трубой, так что они формируют контактные нагревательные устройства.

Фиг.8 представляет частичное сечение испарительной трубы 10. Кристаллизатор 12 размещен в испарительной трубе 10. Снаружи испарительной трубы 10, для ее нагревания обеспечены нагревательные элементы 18а. Для обеспечения хорошей теплопередачи от испарительной трубы 10 к кристаллизатору 12 внутри испарительной трубы наружная поверхность кристаллизатора 12 плотно прилегает по существу к внутренней поверхности испарительной трубы 10. В частности, обычным, подлежащим испарению материалом, является меламин. Соответственно температуры испарения могут превышать 330°C, или соответствующую температуру, когда при рабочих параметрах меламин начинает загораться. Согласно некоторым вариантам осуществления нагревание может быть осуществлено нагревательными трубами 18а.

Согласно другим дополнительным вариантам осуществления, как показано на фиг.9, испарительную трубу нагревают тонкопленочными нагревательными элементами, которые вводят в контакт с наружной стороной испарителя или испарительной трубы 10. Тонкопленочные нагревательные элементы 18'а выполнены на подложке, которая обеспечивает электрическое соединение с нагревательными элементами 18'а. Благодаря тонкопленочным нагревательным элементам может быть обеспечено более равномерное и адаптивное распределение тепла. Согласно дополнительному оснащению поверхность каждого нагревательного элемента 18'а может зависеть от положения на участке подлежащей нагреванию испарительной трубы 10. Например, на участках испарительной трубы 10, которые не закрыты с внутренней стороны кристаллизатором 12, могут быть обеспечены нагревательные элементы с меньшей поверхностью. В типичном варианте осуществления каждый тонкопленочный нагревательный элемент может быть отдельно управляемым. Таким образом, с целью обеспечения равномерного подведения тепла к органическому материалу в кристаллизаторе, можно точно управлять теплопередачей к подлежащему испарению органическому материалу.

Согласно некоторым вариантам осуществления испарительная труба 10, которая показана, например, на фиг.9 и 10, может быть изготовлена с применением нержавеющей стали. В типичном варианте осуществления кристаллизатор 12 изготовлен из стали, меди и/или алюминия. Таким образом, коэффициент теплопередачи кристаллизатора и испарительной трубы составляет более примерно 4,5·103 Вт/м·К. В типичном варианте осуществления толщина стенки испарительной трубы и толщина стенки кристаллизатора составляют около 3 мм. Поэтому стенка может иметь толщину более 6 мм. Таким образом, подаваемое нагревательными устройствами или элементами 18'а или 18а тепло распределяется на внутренней стороне стенки кристаллизатора 12 по существу равномерно, так что обеспечивается равномерное подведение тепла к органическому материалу в кристаллизаторе.

Фиг.10 представляет поперечное сечение, иллюстрирующее дополнительные варианты осуществления испарителя или испарительной трубы. Как показано на фиг.10, кристаллизатор не размещен в испарительной трубе 10. Согласно другим дополнительным вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления, толщина и материал испарительной трубы 10 выбраны так, что это обеспечивает коэффициент теплопередачи около 4,5·103 Вт/м·К и/или так, что толщина стенки испарительной трубы составляет примерно 6 мм. Согласно некоторым модификациям материалом может быть медь или алюминий. Тем самым, по сравнению с показанной на фиг.9 испарительной трубой, может быть обеспечена улучшенная тепловая равномерность и кристаллизатор может быть исключен. При применении испарителя или испарительной трубы без кристаллизатора может быть сокращен нагревательный цикл, т.е. по сравнению с содержащей кристаллизатор испарительной трубой уменьшено время достижения температуры сублимации подверженного испарению в испарительной трубе органического материала.

Согласно другим дополнительным вариантам осуществления, которые могут привести к дополнительным модификациям описанных здесь вариантов осуществления, толщина стенки испарительной трубы может изменяться в зависимости от расположения. Например, стенка испарительной трубы 10 может иметь большую толщину в нижней части испарительной трубы или более низком квадранте, где расположен подлежащий испарению материал. В верхнем квадранте испарительной трубы 10 толщина стенки испарительной трубы может быть меньше, чем в нижнем ее квадранте. В типичном варианте осуществления испарительная труба изготовлена с применением меди и/или алюминия. Дополнительно на фиг.10 показаны нагревательные элементы или устройства 18а в виде трубчатых нагревательных элементов. Тепло, которое обеспечено нагревательными элементами или устройствами 18'а, или 18а, распределено по внутренней стороне стенки испарительной трубы 10, по существу однородно, так что к расположенному на внутренней стороне стенки испарительной трубы 10 органическому материалу обеспечен равномерный подвод тепла. В варианте осуществления по фиг.10 можно применять тонкопленочные нагревательные элементы, как показано в дополнительном варианте осуществления на фиг.9.

С помощью, например, фиг.1 и фиг.8-9 были описаны испарительные трубы с расположенным внутри кристаллизатором, или без него. Поэтому была сделана ссылка на теплопроводность стенки испарительной трубы, чтобы улучшить равномерность нагревания для испарения органического материала. Таким образом, понятно, что теплопроводность должна быть установлена как среднее значение стенки испарительной трубы и, при наличии, стенки кристаллизатора. Поэтому, если толщина стенки испарительной трубы одинакова с толщиной стенки кристаллизатора, то обеспечена величина теплопроводности в виде среднего значения теплопроводности материала испарительной трубы и теплопроводности кристаллизатора. Например, если толщина стенки испарительной трубы составляла бы 30% полной толщины стенки, а толщина стенки кристаллизатора остальные 70% полной толщины стенки, то теплопроводность была бы средневзвешенной величиной из 30% и 70% соответственно. Соответственно среднюю теплопроводность следует понимать как средние значения стенового участка, утяжеленного толщиной участков стенки.

Согласно таким же дополнительным вариантам осуществления, которые могут быть объединены с другими описанными здесь вариантами осуществления, расстояние между подлежащим покрытию органическим материалом рулоном и/или гибкой подложкой и крышкой 12 сопла может быть достаточно большим, чтобы обеспечить пространство для активирующего адгезию излучателя. Соответственно обеспечено пространство для активирующего адгезию излучателя. Обычно расстояние может составлять 80 мм или более. Соответственно можно разместить активирующий адгезию излучатель между испарительной трубой 10 и подлежащим покрытию испаренными в ней органическими материалами рулоном /или подложкой. Дополнительно, большее расстояние между крышкой 12 сопла и гибким рулоном, или подложкой способствует лучшей равномерности нанесения материала на рулон или подложку.

В свете вышеизложенного описанные здесь варианты осуществления обеспеч