Многостадийный гидрокрекинг остатков перегонки

Иллюстрации

Показать всеИзобретение относится к способу повышения качества остатка перегонки углеводородов, включающему гидрокрекинг остатка на первой стадии реакции с образованием потока, выходящего с первой стадии; гидрокрекинг фракции деасфальтизированного масла на второй стадии реакции с образованием потока, выходящего со второй стадии; фракционирование потока, выходящего с первой стадии, и потока, выходящего со второй стадии, с извлечением, по меньшей мере, одной дистиллятной углеводородной фракции и остаточной углеводородной фракции; подачу остаточной углеводородной фракции в установку деасфальтизации растворителем с получением фракции асфальтенов и фракции деасфальтизированного масла. Технический результат - более высокая общая конверсия остатка при снижении скорости введения катализатора и количества потребляемого водорода. 2 н. и 19 з.п. ф-лы, 4 ил., 1 табл., 2 пр.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Варианты осуществления изобретения, раскрытого в настоящем документе, относятся, в целом, к способам повышения качества нефтяного сырья. В одном из аспектов варианты осуществления изобретения, раскрытого в настоящем документе, относятся к способу гидрокрекинга и деасфальтизации остатков перегонки. В другом аспекте варианты осуществления изобретения, раскрытого в настоящем документе, относятся к общему процессу повышения качества остатка перегонки, включающему несколько стадий гидрокрекинга.

Углеводородные соединения используют для различных целей. В частности, углеводородные соединения используют, помимо остального, как топлива, растворители, обезжириватели, чистящие агенты и предшественники полимеров. Наиболее важным источником углеводородных соединений является сырая нефть. Переработка сырой нефти на отдельные фракции углеводородных соединений является хорошо известным методом переработки.

Сырые нефти широко варьируются по своему составу и физическим и химическим свойствам. Тяжелые нефти характеризуются относительно высокой вязкостью, низкой плотностью по API и высоким процентным содержанием высококипящих компонентов (т.е. имеющих нормальные температуры кипения больше 510°С (950°F)).

Продукты нефтепереработки обычно имеют более высокие средние значения отношения водорода к углероду в расчете на молекулу. Поэтому повышение качества углеводородных фракций нефтепереработки обычно классифицируют по одной из двух категорий: присоединение водорода и отщепление углерода. Присоединение водорода осуществляют такими способами, как гидрокрекинг и гидрирование. Процессы отщепления углерода обычно сопровождаются образованием потока остаточного материала с высоким числом атомов углерода, который может быть жидким или твердым, например отложения кокса.

Процессы гидрокрекинга могут быть использованы для повышения качества более высококипящих материалов, таких как остатки перегонки, обычно присутствующие в тяжелой сырой нефти, путем конверсии их в более ценные низкокипящие материалы. Например, по меньшей мере, часть остатка, подаваемого в реактор гидрокрекинга, может быть конвертирована в продукт реакции гидрокрекинга. Непрореагировавший остаток может быть извлечен из процесса гидрокрекинга и либо удален, либо направлен обратно на рецикл в реактор гидрокрекинга, чтобы повысить общую конверсию остатка.

Конверсия остатка в реакторе гидрокрекинга может зависеть от различных факторов, включая состав сырья; тип использованного реактора; степень жесткости условий реакции, включающих температуру и давление; объемную скорость в реакторе и тип и эксплуатационные свойства катализатора. В частности, степень жесткости условий реакции может быть использована для увеличения конверсии. Однако по мере повышения жесткости условий реакции могут начать протекать побочные реакции внутри реактора гидрокрекинга с образованием различных побочных продуктов в форме предшественников кокса, отложений, других образований, а также побочных продуктов, которые образуют вторичную жидкую фазу. Избыточное образование таких отложений может затруднить последующую переработку и может дезактивировать катализатор гидрокрекинга за счет его отравления, закоксовывания или закупорки. Дезактивация катализатора гидрокрекинга может не только существенно снизить конверсию остатка, но может также потребовать более частых замен дорогостоящего катализатора. Образование вторичной жидкой фазы не только дезактивирует катализатор гидрокрекинга, но также ограничивает максимальную конверсию, приводя в результате к более высокому расходу катализатора, что может повысить густоту катализатора. Это приведет к образованию «горячих зон» внутри каталитического слоя, усиливая образование кокса, что дополнительно дезактивирует катализатор гидрокрекинга.

Образование осадка внутри реактора гидрокрекинга также сильно зависит от качества сырья. Например, асфальтены, которые могут содержаться в остатке, подаваемом в систему реактора гидрокрекинга, особенно склонны к образованию осадков при воздействии на них жестких рабочих условий. Таким образом, отделение асфальтенов от остатка перегонки с целью повышения конверсии также может быть желательным.

Один тип процесса, который может быть использован для удаления таких асфальтенов из исходного остатка тяжелых углеводородов, представляет собой растворную деасфальтизацию. Например, растворная деасфальтизация обычно включает физическое разделение более легких углеводородов и более тяжелых углеводородов, включающих асфальтены, на основе их относительного сродства к растворителю. Легкий растворитель, такой как С3-С7 углеводород, может быть использован для растворения или суспендирования более легких углеводородов, обычно называемых деасфальтезированным маслом, позволяя асфальтенам выпадать в осадок. Затем две фазы разделяют и растворитель удаляют. Дополнительную информацию касательно условий растворной деасфальтизации, растворителя и операций можно найти в патентах США №№ 4239616; 4440633; 4354922; 4354928 и 4536283.

Доступны несколько методов объединения растворной деасфальтизации с гидрокрекингом с целью удаления асфальтенов из остатка. Один такой способ раскрыт в патентах США №№ 7214308 и 7279090. В данных патентах предложено контактирование исходного остатка в системе растворной деасфальтизации с отделением асфальтенов от деасфальтизированного масла. Затем осуществляют реакцию деасфальтизированного масла и асфальтенов в отдельных реакторных системах гидрокрекинга.

Средние общие конверсии остатка (приблизительно 65-70%, как раскрыто в патенте США № 7214308) могут быть достигнуты при использовании данных процессов, так как оба - деасфальтизированное масло и асфальтены - по отдельности претерпевают гидрокрекинг. Однако гидрокрекинг асфальтенов, как раскрыто, протекает в очень жестких условиях с высокой конверсией и, как рассмотрено выше, может представлять особый интерес. Например, осуществляя работу реактора для гидрокрекинга асфальтенов в очень жестких условиях, чтобы повысить конверсию, можно также вызвать высокую скорость образования осадка и высокую скорость замены катализатора. В отличие от этого, при работе реактора гирокрекинга асфальтенов в мягких условиях будет подавляться образование осадка, но конверсия асфальтенов за один проход через реактор будет низкой. Чтобы достичь более высокой общей конверсии остатка, данные процессы обычно требуют высокой скорости рециркуляции непрореагировавшего остатка обратно в один или более реакторов гидрокрекинга. Такая высокообъемная рециркуляция может значительно повысить размер реактора гидрокрекинга и/или вышерасположенную систему растворной деасфальтизации.

Соответственно существует потребность в усовершенствованных процессах гидрокрекинга остатка, которые обеспечивают достижение высокой конверсии остатка, снижение размера всего оборудования в реакторе гидрокрекинга и/или реакторе деафальтизации и требуют менее частой замены катализатора гидрокрекинга.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В одном из аспектов варианты осуществления изобретения, раскрытого в настоящем документе, относятся к способу повышения качества остатка перегонки. Способ может включать гидрокрекинг остатка на первой реакционной стадии с образованием выходящего потока первой стадии; гидрокрекинг деасфальтизированной масляной фракции на второй реакционной стадии с образованием выходящего потока второй стадии; фракционирование выходящего потока первой стадии и выходящего потока второй стадии с извлечением, по меньшей мере, одной дистиллятной углеводородной фракции и остаточной углеводородной фракции; подачу остаточной углеводородной фракции в установку растворной деасфальтизации с получением фракции асфальтенов и фракции деасфальтизированного масла.

В другом аспекте варианты осуществления изобретения, раскрытого в настоящем документе, относятся к способу повышения качества остатка. Процесс может включать подачу водорода и остаточного углеводорода в первый реактор, содержащий первый катализатор гидрокрекинга; осуществление контакта остатка и водорода в присутствии катализатора гидрокрекинга в условиях температуры и давления, обеспечивающих расщепление, по меньшей мере, части остатка; извлечение выходящего потока из первого реактора; подачу водорода и фракции деасфальтизированного масла во второй реактор, содержащий второй катализатор гидрокрекинга; осуществление контакта фракции деасфальтизированного масла и водорода в присутствии второго катализатора гидрокрекинга в условиях температуры и давления, обеспечивающих расщепление, по меньшей мере, части деасфальтизированного масла; извлечение выходящего потока из второго реактора; фракционирование выходящего потока первого реактора и выходящего потока второго реактора с образованием, по меньшей мере, одной дистиллятной углеводородной фракции и, по меньшей мере, одной остаточной углеводородной фракции; подачу, по меньшей мере, одной остаточной фракции в установку растворной деасфальтизации с получением фракции асфальтенов и фракции деасфальтизированного масла.

Другие аспекты и преимущества будут очевидны из следующего описания и прилагаемой формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

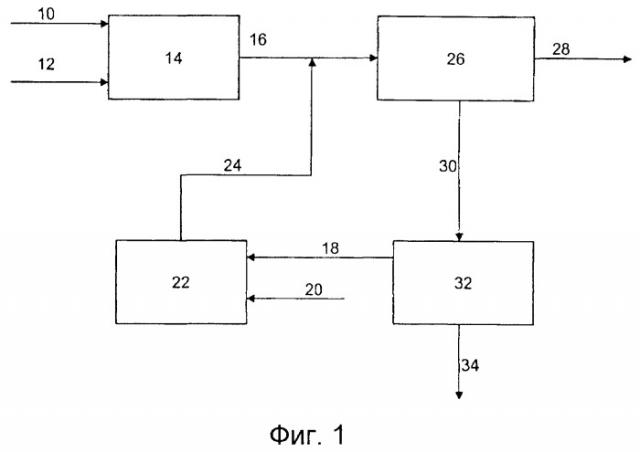

На фиг.1 представлена упрощенная схема гидрокрекинга и процесса деасфальтизации согласно вариантам осуществления изобретения, раскрытого в настоящем документе.

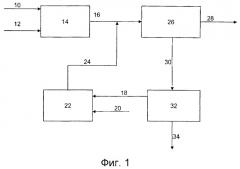

На фиг.2 представлена упрощенная схема гидрокрекинга и процесса деасфальтизации согласно вариантам осуществления изобретения, раскрытого в настоящем документе.

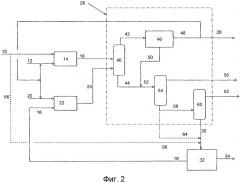

На фиг.3 представлена упрощенная схема процесса повышения качества остатка для сравнения со способами согласно вариантам осуществления изобретения, раскрытого в настоящем документе.

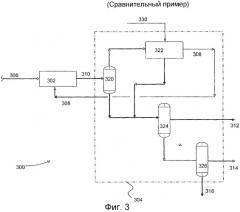

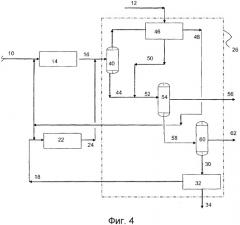

На фиг.4 представлена упрощенная схема гидрокрекинга и процесса деасфальтизации согласно вариантам осуществления изобретения, раскрытого в настоящем документе.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Варианты осуществления изобретения, раскрытого в настоящем документе, относятся, в целом, к способам повышения качества нефтяного сырья. В одном из аспектов варианты осуществления изобретения, раскрытого в настоящем документе, относятся к способу гидрокрекинга и деасфальтизации остатка перегонки. В другом аспекте варианты осуществления изобретения, раскрытого в настоящем документе, относятся к объединенному процессу повышения качества остатка, включающему многочисленные стадии гидрокрекинга.

Сырье на основе остаточных углеводородов (остатки), используемое в вариантах осуществления изобретения, раскрытого в настоящем документе, может включать различные тяжелые нефти и фракции нефтепереработки. Например, сырье на основе остаточных углеводородов может включать сырье на основе свежих остаточных углеводородов, остатки перегонки нефти при атмосферном давлении или вакуумной перегонки, кубовые остатки колонны гидрокрекинга при атмосферном давлении или колонны вакуумной перегонки, вакуумный газойль прямого гона, вакуумный газойль гидрокрекинга, жидкие суспензии каталитического крекинга (FCC) или рецикловый газойль, а также другие аналогичные углеводородные потоки или их комбинации, каждый из которых может быть потоком прямой перегонки, полученным в процессе, и может являться продуктом гидрокрекинга, частично обессеренным продуктом и/или потоком с низким содержанием металлов. Вышеупомянутые виды сырья на основе остатков нефтеперегонки могут включать различные примеси, включая асфальтены, металлы, органическую серу, органический азот и углеродистый остаток Конрадсона (Conradson (CCR)). Исходная температура кипения остатка обычно составляет больше приблизительно 350°С.

Процессы согласно вариантам осуществления изобретения, раскрытого в настоящем документе, конверсии остаточного углеводородного сырья в более легкие углеводороды включают первоначально гидрокрекинг сырья на основе остатка перегонки, включающего асфальтены, содержащиеся в нем. Все сырье на основе остатка, включая асфальтены, может взаимодействовать с водородом над катализатором гидрокрекинга на первой стадии реакции гидрокрекинга с конверсией, по меньшей мере, части углеводородов в более легкие молекулы, включая конверсию, по меньшей мере, части асфальтенов. Для того чтобы уменьшить образование осадка, первую стадию реакции гидрокрекинга можно проводить при температурах и давлениях, которые помогут избежать высоких скоростей образования осадка и загрязнения катализатора (т.е. в «умеренно жестких» условиях реакции). Конверсия остатка на первой стадии реакции может быть в интервале от приблизительно 30 масс. % до приблизительно 75 масс. % в некоторых вариантах осуществления изобретения.

Продукт реакции с первой стадии может быть затем отделен с извлечением, по меньшей мере, одной дистиллятной углеводородной фракции и фракции остатка, включающего непрореагировавший исходный остаток, асфальтены и любые продукты в интервале температур кипения остатка, в результате гидрокрекинга асфальтенов, содержащихся в исходном остатке. Извлеченные дистиллятные углеводородные фракции могут включать, помимо прочего, атмосферные дистилляты, такие как углеводороды, имеющие нормальную температуру кипения менее приблизительно 340°С, и вакуумные дистилляты, такие как углеводороды, имеющие нормальную температуру кипения от приблизительно 468°С до приблизительно 579°С.

Остаточная фракция может быть затем отделена в установке растворной деасфальтизации с извлечением фракции деасфальтизированного масла и фракции асфальтенов. Установкой растворной деасфальтизации может быть, например, та, что описана в одном или нескольких патентах США №№ 4239616, 4440633, 4354922, 4354928, 4536283 и 7214308, каждый из которых введен в настоящий документ в порядке ссылки в степени, не противоречащей вариантам осуществления изобретения, раскрытого в настоящем документе. В установке растворной деасфальтизации может быть использован легкий углеводородный растворитель для селективного растворения желательных компонентов остаточной фракции и выделения асфальтенов. В некоторых вариантах осуществления изобретения легким углеводородным растворителем может быть С3-С7 углеводород и может включать пропан, бутан, изобутан, пентан, изопентан, гексан, гептан и их смеси.

Фракция деасфальтизированного масла может быть использована для осуществления реакции с водородом над катализатором гидрокрекинга на второй стадии реакции гидрокрекинга с превращением, по меньшей мере, части углеводородов в более легкие молекулы. Продукт реакции со второй стадии реакции гидрокрекинга может быть затем отделен наряду с продуктом реакции с первой стадии гидрокрекинга, с извлечением углеводородов дистиллятного интервала, образовавшихся на обеих - первой и второй стадиях реакции гидрокрекинга.

Таким образом, способы согласно вариантам осуществления изобретения, раскрытого в настоящем документе, включают установку растворной деасфальтизации ниже первой стадии реакции гидрокрекинга, обеспечивающую конверсию, по меньшей мере, части асфальтенов в более легкие, более ценные углеводороды. Гидрокрекинг асфальтенов на первой стадии реакции может обеспечить общую конверсию остатка, которая в некоторых вариантах осуществления изобретения может превышать приблизительно 60 масс. %, превышать 85 масс. % в других вариантах осуществления изобретения и превышать 95 масс. % еще в одних вариантах осуществления изобретения. Кроме того, благодаря конверсии, по меньшей мере, части асфальтенов выше по потоку, требуемый размер установок растворной деасфальтизации, использованных в вариантах осуществления изобретения, может быть меньше, чем потребовалось бы для первоначальной переработки всего сырьевого остатка.

Катализаторы, используемые на первой и второй стадиях реакции, могут быть одинаковыми или различными. Подходящие катализаторы гидрирования и гидрокрекинга, которые могут быть использованы на первой и второй стадиях реакции, могут включать один или несколько элементов, выбранных из групп 4-12 Периодической таблицы элементов. В некоторых вариантах осуществления изобретения катализаторы гидрирования и гидрокрекинга согласно вариантам осуществления изобретения, раскрытого в настоящем документе, могут состоять из, включать, по существу, один или более таких элементов, как никель, кобальт, вольфрам, молибден и их комбинации, либо в свободном виде, либо нанесенными на носитель из пористого субстрата, такого как диоксид кремния, оксид алюминия, оксид титана или их комбинации. Поставленные производителем или полученные в результате процесса регенерации катализаторы гидроконверсии могут быть, например, в форме оксидов металлов. При необходимости или при желании оксиды металлов могут быть конвертированы в сульфиды металлов перед или в ходе их использования. В некоторых вариантах осуществления изобретения катализаторы гидрокрекинга могут быть предварительно сульфидированы и/или предварительно кондиционированы перед введением в реактор гидрокрекинга.

Первая стадия реакции гидрирования и гидрокрекинга может включать один или более последовательных или параллельных реакторов. Реакторы, подходящие для использования на первой стадии реакции гидрирования и гидрокрекинга, могут включать реактор гидрокрекинга любого типа. Реакторы с кипящим слоем или реакторы с псевдоожиженным слоем являются предпочтительными благодаря переработке асфальтенов на первой стадии реакции. В некоторых вариантах осуществления изобретения первая стадия реакции гидрокрекинга включает только один реактор с кипящим слоем.

Вторая стадия реакции гидрокрекинга может включать один или более последовательных или параллельных реакторов. Реакторы, подходящие для использования на второй стадии реакции гидрокрекинга, могут включать реактор гидрокрекинга любого типа, включая реакторы с кипящим слоем, реакторы с псевдоожиженным слоем и реакторы с неподвижным слоем, помимо остальных. Асфальтены могут содержаться в деасфальтизированном масле только в малом количестве, и, таким образом, на второй стадии реакции могут быть использованы реакторы широкого ряда типов. Например, может быть рассмотрен реактор с неподвижным слоем, когда металлы и углеродный остаток Конрадсона фракции деасфальтизированного масла, подаваемые на вторую стадию реакции гидрокрекинга, составляют менее 80 млн ч по массе и 10% соответственно. Требуемое число реакторов может зависеть от расхода сырья, общей заданной степени конверсии остатка и степени конверсии, достигнутой на первой стадии реакции гидрокрекинга.

Фракционирование потоков, выходящих с первой и второй стадий реакции, может быть достигнуто в отдельных системах независимого фракционирования или, более предпочтительно, в системе общего фракционирования, размещенной между двумя стадиями реакции гидрокрекинга. Кроме того, принято считать, что продукт реакции со второй стадии может быть отделен наряду с или независимо от продукта реакции с первой стадии реакции.

Реакцию гидрокрекинга на каждой первой и второй стадиях можно проводить при температуре в интервале от приблизительно 360°С до приблизительно 480°С, от приблизительно 400°С до приблизительно 450°С в других вариантах осуществления изобретения. Давления на каждой первой и второй стадиях реакции могут лежать в интервале от приблизительно 70 бар до приблизительно 230 бар в некоторых вариантах осуществления изобретения, от приблизительно 100 до приблизительно 180 бар в других вариантах осуществления изобретения. Реакции гидрокрекинга также могут быть проведены при объемной часовой скорости жидкости (LHSV) в интервале от приблизительно 0,1 час-1 до приблизительно 3,0 час-1 в некоторых вариантах осуществления изобретения; от приблизительно 0,2 час-1 до приблизительно 2 час-1 в других вариантах осуществления изобретения.

В некоторых вариантах осуществления изобретения рабочие условия на первой стадии реакции могут быть менее жесткими, чем те, что используют на второй стадии реакции, таким образом избегая избыточных степеней замены катализатора. Соответственно также снижается общая замена катализатора (т.е. для обеих объединенных стадий). Например, температура на первой стадии реакции может быть ниже, чем температура на второй стадии реакции. Рабочие условия могут быть выбраны на основе сырьевого остатка, включая содержание примесей в сырьевом остатке и желательный уровень удаления примесей на первой стадии, помимо других факторов. В некоторых вариантах осуществления изобретения конверсия остатка на первой стадии реакции может достигать величины в интервале от приблизительно 30 до приблизительно 60 масс. %; от приблизительно 45 до приблизительно 55 масс. % в других вариантах осуществления изобретения; и менее 50 масс. % еще в других вариантах осуществления изобретения. Помимо гидрокрекинга остатка извлечение каждого из серы и металлов может достигать величины в интервале от приблизительно 40% до приблизительно 75%, и извлечение углерода по Конрадсону может достигать величины в интервале от приблизительно 30% до приблизительно 60%. В других вариантах осуществления изобретения, по меньшей мере, один из таких рабочих параметров, как температура и рабочее давление, на первой стадии реакции может быть больше, чем использованные на второй стадии реакции.

Хотя конверсия остатка на первой стадии реакции может быть преднамеренно снижена для предотвращения засорения катализатора, общие конверсии остатка для способов согласно вариантам осуществления изобретения, раскрытого в настоящем документе, могут быть больше 80% из-за частичной конверсии асфальтенов на первой стадии реакции и конверсии DAO на второй стадии реакции. Используя технологические схемы согласно вариантам осуществления изобретения, раскрытого в настоящем документе, могут быть достигнуты общие конверсии остатка, по меньшей мере, 80%, 85%, 90% или больше, что составляет существенное усовершенствование по сравнению с тем, чего можно достигнуть только для двухстадийной системы гидрокрекинга.

Далее, касательно фиг.1, на ней представлена упрощенная схема процесса повышения качества остатка согласно вариантам осуществления изобретения, раскрытого в настоящем документе. Насосы, вентили, теплообменники и другое оборудование не показаны для облегчения пояснения вариантов осуществления изобретения, раскрытого в настоящем документе.

Остаток и водород могут подаваться по линиям 10 и 12 соответственно на первую стадию 14 реакции гидрокрекинга, содержащую катализатор гидрокрекинга и протекающую при температуре и давлении, достаточных для конверсии, по меньшей мере, части остатка в более легкие углеводороды. Поток, выходящий из реактора первой стадии, может быть выведен по линии 16. Как рассмотрено выше, выходящий с первой стадии поток может включать продукты реакции и непрореагировавший остаток, который может включать непрореагировавшие компоненты сырья, такие как асфальтены, и асфальтены гидрокрекинга, имеющие различные температуры кипения, включая те, которые кипят в интервале сырьевого остатка.

Фракцию деасфальтизированного масла и водород можно подавать по линиям 18 и 20 соответственно на вторую стадию 22 реакции гидрокрекинга, содержащую катализатор гидрокрекинга и протекающую при температуре и давлении с конверсией, по меньшей мере, части деасфальтизированного масла в более легкие углеводороды. Поток, выходящий из реактора второй стадии, может быть отведен по линии 24.

Поток, выходящий с первой стадии, и поток, выходящий со второй стадии, по линиям 16, 24 могут быть затем направлены в сепарационную систему 26. В сепарационной системе 26 потоки, выходящие с первой и второй стадий, могут быть разделены по фракциям с извлечением, по меньшей мере, одной углеводородной фракции дистиллята и углеводородной фракции, включающей непрореагировавший остаток, асфальтены, и соединения аналогичного интервала температур кипения, образовавшиеся при гидрокрекинге асфальтенов. Углеводородные фракции дистиллята могут быть извлечены по одной или нескольким линиям 28.

Углеводородную фракцию, включающую непрореагировавший остаток и асфальтены, можно направить по линии 30 в установку 32 растворной деасфальтизации с получением фракции асфальтенов, извлекаемой по линии 34, и фракции деасфальтизированного масла. Фракция деасфальтенизированного масла может быть отведена из установки 32 растворной деасфальтизации по линии 18 и направлена на вторую стадию 22 реакции гидрокрекинга, как рассмотрено выше.

Далее, касательно фиг.2, на ней представлена упрощенная схема процесса повышения качества остатка согласно вариантам осуществления изобретения, раскрытого в настоящем документе, где одинаковыми цифрами обозначены одинаковые части. Как рассмотрено для фиг.1, поток, выходящий из реактора первой стадии, и поток, выходящий из реактора второй стадии, могут быть направлены по линиям 16, 24 в сепарационную систему 26. В данном варианте осуществления изобретения сепарационная система 26 может включать высокотемпературный сепаратор 40 высокого давления (HP/HT сепаратор) для разделения жидких выходящих потоков и пара. Отделенный пар может быть отведен по линии 42, а отделенная жидкость может быть отведена по линии 44.

Пар может быть направлен по линии 42 в систему 46 охлаждения газа, очистки и циркуляционной компрессии. Газ, содержащий водород, может быть выведен из системы 46 по линии 48, часть которого может быть рециркулирована в реакторы 14, 16. Углеводороды, конденсированные в ходе охлаждения и очистки, могут быть отведены по линии 50 и объединены с отделенной жидкостью по линии 44 для дальнейшей переработки. Поток 52 объединенных жидкостей может быть затем направлен в колонну 54 атмосферной перегонки для разделения потока на фракции, включая углеводороды, кипящие в интервале атмосферных дистиллятов, и первую кубовую фракцию, включающую углеводороды, имеющие нормальную температуру кипения, по меньшей мере, 340°С. Атмосферные дистилляты могут быть отведены по линии 56, а первый кубовый остаток может быть отведен по линии 58.

Первая кубовая фракция может быть затем направлена в систему 60 вакуумной дистилляции для разделения первой кубовой фракции на фракцию, включающую углеводороды, кипящие в интервале вакуумных дистиллятов, и вторую кубовую фракцию, включающую углеводороды, имеющие нормальную температуру кипения, по меньшей мере, 480°С. Вакуумные дистилляты могут быть выведены по линии 62, а вторая кубовая фракция может быть выведена по линии 30 и переработана в установке 32 растворной деасфальтизации, как рассмотрено выше.

Может оказаться необходимым снизить температуру второй кубовой фракции перед подачей второй кубовой фракции в установку 32 растворной деасфальтизации. Вторая кубовая фракция может быть охлаждена косвенным или прямым теплообменом. Из-за закупорки систем косвенного теплообмена, которая часто происходит с остатками вакуумной перегонки, прямой теплообмен может быть предпочтительным и может быть осуществлен, например, при контакте второй кубовой фракции, по меньшей мере, с одной порцией первой кубовой фракции и порцией подходящего сырьевого остатка, такого, какой может быть направлен по линиям 64 и 66 соответственно.

Как показано на фиг.2, способы, раскрытые в настоящем документе, могут включать самостоятельную систему 46 охлаждения газа, очистки и сжатия. В других вариантах осуществления изобретения фракция пара, отведенная по линии 42, или, по меньшей мере, часть его может быть переработана в обычной системе охлаждения газа, очистки и сжатия, объединяющей переработку газа с другими узлами гидропереработки на месте.

Хотя и не показано, но в некоторых вариантах осуществления изобретения, по меньшей мере, часть асфальтенов, отведенных по линии 34, может быть направлена на рециркуляцию в реактор первой стадии гидрокрекинга. Повышение качества или иное использование асфальтенов, отведенных по линии 34, может быть осуществлено с использованием других различных процессов, известных специалистам в данной области. Например, асфальтены могут быть смешаны винтовой мешалкой с получением FCC суспензионного масла и использованы как топливное масло, или переработаны самостоятельно или в сочетании с другими типами сырья для установок отложенного коксования или газификации, или гранулированы в гранулы асфальта.

ПРИМЕРЫ

Следующие примеры проведены методами моделирования. Хотя работа проведена, авторы изобретения не опубликовывали результаты данных экспериментов в прошлом, чтобы подчиниться правилам подачи заявок.

В примерах, представленных ниже, на фиг.3 (сравнительный пример 1) представлен способ повышения качества остатка, отдельная установка LC-FINING сконструирована с целью получения стабильного топливного масла с низким содержанием серы, где данные по реактору основаны на данных по работе реальной коммерческой установки. На фиг.4 (пример 1) представлен процесс повышения качества остатка согласно вариантам осуществления изобретения, раскрытого в настоящем документе. Следующее описание и сравнительные данные, включая основные параметры реакции, представленные в таблице 1, обеспечивают возможность сравнения между отдельным процессом и интегрированным процессом согласно вариантам осуществления изобретения, раскрытого в настоящем документе.

Сравнительный пример 1

Сравнительная система 300 для повышения качества остатка показана на фиг.3 и включает реакционную секцию 302 и систему разделения 304. Реакционная секция 302, например, может включать одну стадию реакции крекинга, такую как LC-FINING реакционную систему, содержащую три последовательных реактора. Остаток и водород подают по линиям 306 и 308 соответственно в реакционную секцию 302 для крекинга/повышения качества остатка. Поток, выходящий из реакционной секции 302, подают затем по линии 310 в систему разделения 304 для фракционирования реакторного выходящего потока на желательные фракции, включающие дистилляты атмосферной и вакуумной перегонки, отводимые по линиям 312 и 314 соответственно и остаток вакуумной перегонки, отводимый по линии 316.

Как показано на фиг.3, система разделения 304 включает высокотемпературный сепаратор 320 высокого давления, систему 322 охлаждения газа, очистки и сжатия, колонну 324 фракционирования при атмосферном давлении и колонну 326 вакуумного фракционирования. Свежий и циркуляционный водород подают в систему 322 охлаждения газа, очистки и сжатия по линии 330, смешанный с непрореагировавшим водородом и другими легкими газами, извлекаемыми в системе 322 газа и направляемыми в реакторную секцию 302 по линии 308.

Общий расход остатка (по линии 306) в реакторную секцию 302 составляет приблизительно 25000 баррелей на поток в день (BPSD). Реакторная секция 302 работает при температуре и давлении, достаточных для взаимодействия приблизительно 62% остатка. Разделение выходящего из реактора потока, отводимого по линии 310, дает извлечение приблизительно 8250 BPSD дистиллятов атмосферной перегонки на линии 312, 7620 BPSD вакуумных дистиллятов на линии 314 и 10060 BPSD вакуумного остатка на линии 316. Достигается общая конверсия остатка приблизительно 62%.

Пример 1

Процесс повышения качества остатка согласно вариантам осуществления изобретения воспроизводится диаграммой, показанной на фиг.4, которая аналогична фиг.2. Здесь ссылочные цифры на фиг.2 использованы для обозначения тех же компонентов, что и на фиг.4, и описание технологического маршрута здесь не повторяется. Что касается фиг.3, свежий/смешанный водород подают по линии 12 в систему 46 охлаждения газа, очистки и сжатия. Реакционная стадия 14 включает один реактор, а реакционная стадия 22 включает два последовательных реактора.

Общий расход остатка (на линии 10) в реакторе первой стадии 14 составляет приблизительно 40000 BPSD. Реактор первой стадии 14 работает при температуре и давлении, достаточных для осуществления взаимодействия приблизительно 52% остатка. Реактор второй стадии 22 работает при температуре и давлении, достаточных для осуществления взаимодействия приблизительно 85% DAO в качестве сырья. Объединенное разделение потоков, отводимых с первой и второй стадий, по линиям 16 и 24 соответственно дает извлечение 17825 BPSD дистиллятов атмосферной перегонки, отводимых по линии 56, 17745 BPSD вакуумных дистиллятов, отводимых по линии 62, и 22705 BPSD вакуумного остатка, отводимого по линии 34. Затем вакуумный остаток перерабатывают в установке 32 растворной деасфальтизации, работающей с высотой всасывания приблизительно 75% и извлечением и расходом на линии 18 приблизительно 17030 BPSD DAO в реактор 32 второй стадии. Достигается общая конверсия остатка приблизительно 84,3%.

Как показано выше примерами, общая конверсия остатка может быть повышена более чем на 22% до 84,3% за счет использования способов согласно вариантам осуществления изобретения, раскрытого в настоящем документе (пример 1), по сравнению с отдельной установкой LG-FINING (сравнительный пример 1). Результаты примера 1 и сравнительного примера 1 дополнительно сравниваются в таблице 1.

| Таблица 1 | |||

| Сравнительный пример 1 | Пример 1 | Пример 1 | |

| Стадия | - | 1 | 2 |

| Конверсия остатка, 975+ об.% | 62 | 52 | 85 |

| Достигнутая гидродесульфуризация, масс. % | 83 | 60 | 80 |

| Общий расход сырья, BPSD | 25000 | 40000 | 17030 |

| LHSV, 1/час | X | 2,2X | 1,5X |

| Число реакторов: | 3 | 1 | 2 |

| Рабочая температура реактора, °С | Y | Y+15 | Y+23 |

| Химическое потребление водорода, SCFH | Z | 1,25Z | 0,82Z |

| Общий объем реактора, м3 | A | 0,72A | 0,45A |

| Скорость введения катализатора, фунт/бар | В | 0,75B | 0,25В |

Конверсия, температура в реакторе и объемная часовая скорость жидкости в реакторе для работы реакторов в обоих примерах 1 и сравнительном примере 1 ограничены стабильностью топливного масла, которое обычно должно иметь содержание осадка менее 0,15 масс. %, измеренного методом горячего фильтрования фирмы Shell (Shell Hot Filtration Test) (т.е., IP-375).

Параметры реакционной системы для примера 1 подтверждаются данными, полученными при испытании на пилотной установке обоих остатков прямой вакуумной перегонки и DAO, полученного из неконвертированного остатка вакуумного гидрокрекинга. Как результат пониженной конверсии остатка из реактора первой стадии 14, температурный режим работы (т.е. температура реакции и объемная скорость) может быть повышен по сравнению с реакторами в сравнительном примере 1, с образованием стабильного топливного масла с низким содержанием серы и без существенного влияния на образование осадка. Это в сочетании с более высоким температурным режимом, при котором может протекать стадия конверсии DAO, позволяет переработать еще 60% сырьевого вакуумного остатка с конверсией на 22% больше, при этом требуя лишь 18% увеличения объема реактора. В результате более высокой достигаемой конверсии по схеме, представленной в примере 1, образование дистиллятов атмосферной и вакуумной перегонки возрастает с 64 об. % до 89 об. % в расчете на свежий сырьевой остаток вакуумной перегонки.

Кроме того, вследствие сниженного извлечения металлов на первой стадии реакции и выброса металлов в SDA-пек (асфальт, выводимый по линии 34), скорость добавления катализатора в установку (например, фунтов на баррель сырьевого остатка вакуумной перегонки) может быть снижена на 15% или больше. Аналогичным образом в результате сниженной CCR и конверсии асфальтенов на первой стадии реакции и последующего вывода асфальтенов в SDA-пек выход легкого газа и химическое потребление водорода в установке снижается на 10-15%, чем было бы в случае, когда та же конверсия была достигнута без интегрирования SDA установки.

Как рассмотрено выше, варианты осуществления изобретения, раскрытого в настоящем документе, обеспечивают эффективную конверсию тяжелых углеводородов в легкие углеводороды в интегрированном процессе гидрокрекинга и растворной деасфальтизации.

В одном