Способ термокаталитической переработки промышленных и твердых бытовых отходов

Иллюстрации

Показать всеИзобретение относится к области переработки отходов, например отходов полимеров, резин, полимерных отходов медицинской промышленности, лигнинсодержащих отходов, бумаги и картона, масел и углеродсодержащих органических отходов, методом газификации. Способ термокаталитической переработки промышленных и твердых бытовых отходов содержит измельчение отходов и их термическую переработку в воздушной среде при 550-750°С и давлении 1,2-2,0 атм, каталитическую термодеструкцию газообразных продуктов в присутствии переходных металлов подгруппы железа, отличается тем, что каталитическую термодеструкцию осуществляют при температуре 500-550°С, массовом отношении катализатора и отходов 0,01-0,05, расходе воздуха 1,5-4,0 м3 на 1 кг твердого сырья, в качестве катализатора используют переходные металлы подгруппы железа, нанесенные на искусственный цеолит ZSM-5 в количестве 1-15% масс. Технический результат - снижается содержание смол, способ характеризуется степенью конверсии, процентом газификации. 5 табл., 6 пр.

Реферат

Изобретение относится к области переработки отходов, например отходов полимеров, резин, полимерных отходов медицинской промышленности, лигнинсодержащих отходов, бумаги и картона, масел и углеродсодержащих органических отходов и т.п., и может найти применение в энергетике, химической и нефтеперерабатывающей отраслях, коммунальном и сельском хозяйстве и других отраслях промышленности. Изобретение применяется для получения горючего газа из промышленных и твердых бытовых отходов путем их термической переработки с использованием катализатора. Получаемый горючий газ может быть использован для получения электрической энергии в битопливных газодизельных генераторах или может использоваться в качестве сырья для синтеза жидких топлив (синтез Фишера-Тропша).

Известны различные способы термохимической переработки биомассы в синтез-газ (смеси газов H2 и CO2 различного стехиометрического состава), которые заключаются в подаче биомассы в установки пиролизного или газогенераторного типа. Например, известен способ термохимической переработки биомассы RU 2464295, который осуществляется путем нагрева измельченной биомассы в термохимическом реакторе, который содержит обратные и нагретые до температуры пиролиза газообразные продукты (синтез-газ, пары воды, CO2) и не содержит свободного кислорода. Процесс проводят для переработки древесных опилок и щепы с размером фракций от 2 до 15 мм в интервале температур 600-1100°C, при давлении 0,1-10 МПа. Регулируя производительность вентилятора и для циркулирующего газового потока, скорости подачи сырья, температуру газа-носителя и давление в системе циркуляции газообразных продуктов пиролиза, осуществляют управление скоростью газификации углистого остатка углекислым газом и парами воды, что увеличивает эффективность получения синтез-газа из биомассы.

Недостатком этого метода является высокая энергоемкость процесса, которая обусловлена высокими интервалами температур 600-1100°C, а также неизбежен высокий выход пиролизной жидкости и смол, поскольку в процессе не используются катализаторы увеличивающие скорость разрушения смол и соответственно повышающие выход газообразных продуктов.

Также известен способ получения углеводородов путем каталитической гидродеоксигенации продуктов быстрого пиролиза биомассы и разработки катализатора для этого процесса (RU 2335340, B01J 23/89, B01J 23/72, B01J 23/755, C07C 7/148, C07C 7/00, B01J 37/02, B01J 37/16, B01J 37/03). Описан катализатор гидродеоксигенации кислородорганических продуктов быстрого пиролиза лигноцеллюлозной биомассы, содержащий благородный металл в количестве не более 5.0 мас.% или содержащий никель, или медь, или железо, или их комбинацию в несульфидной восстановленной форме в количестве не более 40 мас.% и переходные металлы в несульфидной оксидной форме в количестве не более 40 мас.%, носитель - остальное. Описаны три варианта способа приготовления катализатора, предусматривающие нанесение переходных металлов на носитель методом пропитки носителя растворами соединений металлов или одновременным осаждением гидрооксидов или карбонатов переходных металлов в присутствии стабилизирующего носителя, или катализатор формируют совместным сплавлением/разложением кристаллогидратов нитратов переходных металлов совместно со стабилизирующими добавками типа нитрат циркония. Также описан процесс гидродеоксигенации кислородорганических продуктов быстрого пиролиза биомассы, который осуществляют с использованием вышеописанного катализатора в одну стадию при давлении водорода менее 3,0 МПа, температуре 250-320°C. Технический результат - катализаторы имеют несульфидированную природу, что позволяет повысить стабильность данных систем в процессах переработки кислородсодержащего органического сырья с низким содержанием серы, а также мягкие условия осуществления процесса. Одним из недостатков вышеописанного процесса является то, что для проведения процесса требуется высокое давление, которое приведет к удорожанию процесса.

Прототипом заявленного изобретения является способ переработки биомассы путем ее газификации с целью получения электрической энергии RU 2178932 С2, H01M 8/06, C01B 3/00. Процесс проводят в реакторе с вихревым слоем в интервале температур 650-900°C и давлении 1,5-5,0 атм с целью получения водородсодержащего неочищенного газа, который используется в производстве электрической энергии. Для очистки газа используются пористые металлы - Fe, Mn, Zn за счет попеременного восстановления окисленной металлической губки неочищенным газом и последующего окисления восстановленной металлической губки водяным паром. Недостатками способа являются создание избыточного давления в реакторе и наличие дорогостоящего пористого металла с достаточно низкой каталитической активностью по сравнению с оксидами и солями соответствующих металлов.

Задачей, решаемой при создании настоящего изобретения, является существенное снижение энергоемкости процесса и увеличение выхода горючих углеводородов, а также снижение содержания смол при переработке отходов за счет использования оксидов переходных металлов (Fe, Co или Ni) в различных массовых соотношениях, импрегнированных в матрицу цеолита ZSM-5. Технический результат изобретения - расширение ассортимента способов термокаталитической переработки промышленных и твердых бытовых отходов.

Поставленная задача и указанный технический результат достигаются тем, что термокаталитическую переработку отходов с получением синтез-газа проводят в воздушной среде в присутствии заявленного катализатора. Содержащиеся в газообразных продуктах смолы, проходя через слой катализатора, разрушаются, что приводит к увеличению выхода горючих газов. Метод не предполагает использование высоких давлений 1,2-2,0 атм, поскольку это приводит к удорожанию процесса и увеличению выхода жидких продуктов, что является нежелательным. Процесс проводится в среде воздуха с объемной скоростью подачи на массу твердого сырья 1,0-4,0 м3/кг.

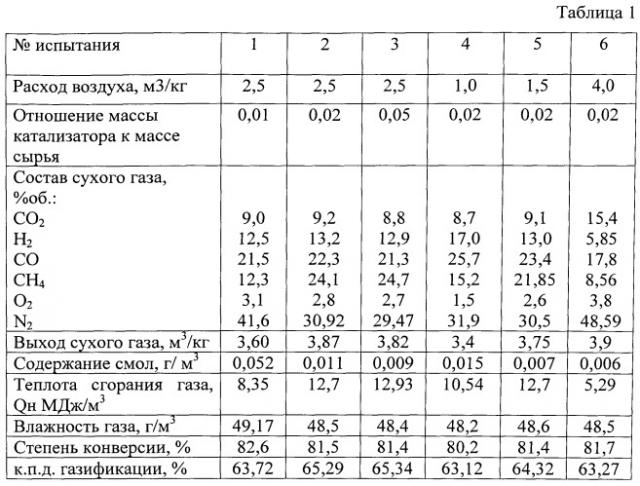

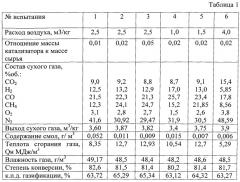

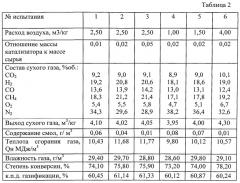

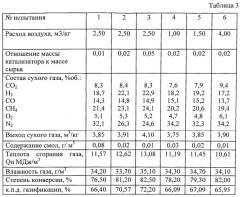

Способ иллюстрируется Таблицами 1-6.

Таблица 1. Примеры термокаталитической переработки картона и бумаги с использованием заявляемого катализатора при переменных расходе воздуха и отношении массы катализатора к массе сырья.

Таблица 2. Примеры термокаталитической переработки полимерных отходов с использованием заявляемого катализатора при переменных расходе воздуха и отношении массы катализатора к массе сырья.

Таблица 3. Примеры термокаталитической переработки резины с использованием заявляемого катализатора при переменных расходе воздуха и отношении массы катализатора к массе сырья.

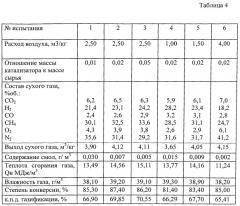

Таблица 4. Примеры термокаталитической переработки органических углеродсодержащих отходов с использованием заявляемого катализатора при переменных расходе воздуха и отношении массы катализатора к массе сырья.

Таблица 5. Примеры термокаталитической переработки резины с использованием заявляемого катализатора при переменной концентрации активных металлов на носителе.

Способ термокаталитической переработки промышленных и твердых бытовых отходов осуществляется следующим образом. Измельченные отходы размером от 10 до 35 мм подвергают окислению при подаче воздуха с объемной скоростью подачи на массу твердого сырья 1,0-4,0 м3/кг и давлении 1,2-2,0 атм. Газификация протекает в реакторе со стационарным слоем при температуре 550-750°C. Разогрев установки осуществляется за счет энергии сжигания отходов. Слой катализатора, через который проходят газообразные продукты, находится в интервале температур 450-550°C. Образующиеся в газификаторе газообразные продукты, проходя через слой катализатора в виде переходных металлов подгруппы железа (Fe, Co или Ni), нанесенных на искусственный цеолит ZSM-5 в количестве 1-15% массовых, претерпевают стадию каталитической термодеструкции, при которой происходит распад смол, увеличивающий теплоценность получаемого газа.

Способ приготовления катализатора предусматривает нанесение переходных металлов на носитель методом пропитки растворами соединений металлов или одновременным осаждением гидрооксидов или карбонатов переходных металлов в присутствии стабилизирующего носителя, или катализатор формируют совместным сплавлением/разложением кристаллогидратов нитратов переходных металлов на искусственный цеолит ZSM-5.

Твердые измельченные отходы газифицируют в воздушной среде с объемной скоростью подачи воздуха на массу твердого сырья 1,0-4,0 м3/кг и давлении 1,2-2,0 атм. На выходе из газификатора устанавливается кассета с катализатором в виде переходных металлов подгруппы железа (Fe, Co или Ni), нанесенных на искусственный цеолит ZSM-5 в количестве 1-15% массовых.

Примеры испытаний заявляемых катализаторов при изменении технологических параметров приведены в Таблицах 1÷4.

Экспериментально определенное оптимальное соотношение массы катализатора к массе сырья находится в интервале от 0,01 до 0,05, а оптимальный расход воздуха находится в пределах от 1,0 до 4,0 м3/кг биомассы. При выходе вышеуказанных параметров за обозначенные границы происходит существенное снижение теплотворной способности получаемого газа.

Примеры испытаний заявляемых катализаторов при переменных массовых концентрациях активных металлов приведены в Таблице 5.

Экспериментально определенная оптимальная концентрация активных металлов на носителе находится в интервале 1-15% массовых. При снижении концентрации активного металла ниже 1% массовых уменьшаются теплоты сгорания газов и снижается выход горючих компонентов, а при увеличении концентрации активных металлов выше 15% происходит снижение объема микропор, что сказывается на уменьшении удельной площади активной поверхности и снижении активности катализатора.

Способ термокаталитической переработки промышленных и твердых бытовых отходов, содержащий измельчение отходов и их термическую переработку в воздушной среде при 550-750°С и давлении 1,2-2,0 атм, каталитическую термодеструкцию газообразных продуктов в присутствии переходных металлов подгруппы железа, отличающуюся тем, что каталитическую термодеструкцию осуществляют при температуре 500-550°С, массовом отношении катализатора и отходов 0,01-0,05, расходе воздуха 1,5-4,0 м3 на 1 кг твердого сырья, в качестве катализатора используют переходные металлы подгруппы железа, нанесенные на искусственный цеолит ZSM-5 в количестве 1-15% масс.