Двухтактный двигатель внутреннего сгорания системы кучеренко.

Иллюстрации

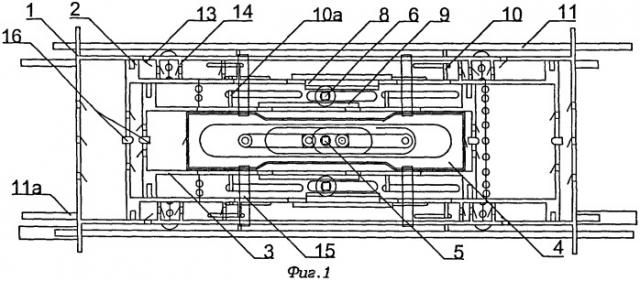

Показать всеИзобретение относится к области двигателестроения. Техническим результатом является повышение эффективности работы двигателя. Сущность изобретения заключается в том, что двигатель состоит из 4-х основных цилиндров (1, 2, 3, 4), расположенных друг в друге. Наружный цилиндр (1) и внутренний цилиндр (4) являются неподвижными. Подвижный цилиндр (2) представляет собой сдвоенные развернутые на 180 градусов подвижные рабочие цилиндры двигателя, которые одновременно являются поршнями встроенных наружных воздушных компрессоров, наряду с цилиндром (1). Подвижный цилиндр (3) представляет собой сдвоенные развернутые на 180 градусов подвижные рабочие поршни двигателя, которые являются одновременно подвижными цилиндрами внутренних встроенных воздушных компрессоров продувки, наряду с неподвижным цилиндром (4). Коленвал выполняет функцию синхронизации и отбора мощности. Цилиндры (2, 3) совершают противофазные возвратно-поступательные движения. Отбор полезной механической энергии при рабочем такте производится одновременно и от подвижных цилиндров (2) и от подвижных поршней (3) по двум одновременно или на выбор направлениям с различной функциональной зависимостью скорости и усилия вращения валов (5, 12) от развиваемого усилия и скорости движения цилиндров (2) и поршней (3). 4 ил.

Реферат

Прототипами данного двигателя является многочисленный спектр двигателей внутреннего сгорания (ДВС), в которых отбор механической энергии происходит от подвижного поршня.

Данный ДВС отличается от прототипов, по мнению автора, следующими признаками:

1. представленный двигатель, в целях упрощения технологии изготовления, в плане основных деталей состоит из 4-х основных цилиндров, расположенных друг в друге (1, 2, 3, 4) - по принципу матрешки (изображены схематически без показа фланцевых соединений и других конструктивных особенностей, обеспечивающих технологию сборки). Цилиндр (1) является конструктивнообразующим, т.е. добавочно выполняет несущие функции по креплению самого двигателя и агрегатов двигателя. Все четыре цилиндра ориентированы относительно друг друга, кроме поверхностей скольжения, еще и относительно цилиндра (1) с помощью подвижных подвесов (10, 10а) и подвижных штоков (11, 11а) - цилиндры (2 и 3) и с помощью неподвижных подвесов (15) - цилиндр (4). Для обеспечения возможности сборки и подвижности в цилиндрах предусмотрены соответствующие прорези для подвесов (10, 10а, 15), пальцев (18, 19), коленвала (5) и валов (6). Не исключается наличие других дополнительных прорезей и деление каждого цилиндра на несколько составных частей с различным диаметром, с возможной заменой отдельных его частей с другой (не цилиндрической) формой поперечного сечения - для конструктивно-технологических нужд и весовой балансировки.

2. Отбор механической энергии происходит одновременно как от подвижного рабочего поршня (3), так и от подвижного рабочего цилиндра (2) попеременно с правой и с левой стороны двигателя.

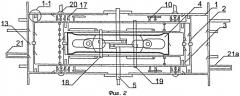

3. Отбор механической энергии может происходить как одновременно, так и на выбор по 2-м направлениям с различными динамическими характеристиками. Первое направление: с помощью кривошипно-шатунного механизма через пальцы (18, 19), соответствующие шатуны и исполняющий дополнительную функцию синхронизации положения цилиндров (2 и 3) относительно друг друга коленвал (5) посредством сразу двух (от поршня и от цилиндра), изменяющихся во времени по величине (0-max-0) рычагов, коими являются проекции длин плеч коленвала (5) на вертикальную плоскость. При этом шатуны передают полезную механическую энергию попеременно синфазно при одновременном сжатии или растяжении их по продольной оси. Второе направление: посредством неизменных во времени по величине рычагов, равных радиусу одинаковых по направлению передачи вращения зубчатых обгонных муфт (7) и валов (6), с последующим суммированием вращения на валу (12) редуктора. Вращение на обгонные муфты передается попеременно (при рабочем такте справа или слева) то на одну, то на другую с помощью зубчатых гребенок (8 и 9) одновременно от подвижных рабочих цилиндров (2) и поршней (3), одновременно через два рычага, плечо каждого из которых равно радиусу обгонной муфты. При установке второго комплекта валов (6), обгонных муфт (7), развернутых на 180 градусов, и редуктора можно получить на его валу (12) противоположное вращение, такая установка приведет к уравновешиванию сил, действующих в вертикальном направлении на цилиндры (2 и 3). Возможно применение данного двигателя в конструктивном исполнении только с одним из описанных выше направлений отбора мощности. Есть возможность проектирования асимметричных двигателей с разными длинами плеч коленвала-синхронизатора (5).

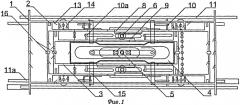

4. Применены сдвоенные рабочие подвижные цилиндры (2), передающие напрямую друг на друга смещающее тактовое усилие, и сдвоенные рабочие подвижные поршни (3), передающие напрямую друг на друга смещающее тактовое усилие, а также сдвоенные неподвижные цилиндры (1) и поршни (4). В представленном на чертежах варианте двигателя продольные оси подвижных рабочих цилиндров и поршней (левых и правых) (как и других остальных) совмещены, но не исключается возможность проектирования двигателей с параллельно расположенными осями.

5. Применен принцип (схема) одновременного использования рабочего подвижного цилиндра (2) в качестве подвижного поршня встроенного наружного воздушного продувочного компрессора и одновременного использования рабочего подвижного поршня (3) в качестве подвижного цилиндра встроенного внутреннего воздушного продувочного компрессора. При проектировании наружных встроенных продувочных, компрессоров (цилиндр (1) - поршень (2)) с достаточным для продувки и питания объемом воздуха, неподвижный поршень(4) можно использовать не в качестве поршня продувочного компрессора, а для вентиляции рабочего поршня (3) - веерный режим, причем клапан(а) в днище неподвижного поршня (4) можно использовать, а можно и заглушить, а компрессионное сочленение цилиндров (3) и (4) заменить зазором между ними и заглушить (устранить) продувочные клапана в днище рабочих поршней. При этом ухудшится балансировка инерционных сил, т.к. встроенные компрессоры выполняют дополнительную функцию воздушных амортизаторов.

6. Продувка рабочего объема происходит в конце рабочего такта, при продольном с перекрытием совмещении выпускных отверстий цилиндров (1, 2) с момента открытия и до закрытия поршнем (3) продувочных отверстий подвижного цилиндра (2). После выхода части отработанных газов и достижении их давления меньшего значения, чем давление воздуха в наружном и внутреннем компрессорах, происходит самостоятельное открытие свободных лепестковых (или слабоподпружиненных пластинчатого или тарелочного типа) клапанов, расположенных на днищах цилиндров и поршней (2, 3) в достаточном количестве и достаточного проходного сечения. В случае применения лепестковых клапанов, свободно качающихся на своих осях, их оси должны быть расположены сверху и параллельны по отношению к горизонтальной плоскости установки двигателя, чтобы клапан за счет своего веса стремился к закрытому состоянию - (гравитационно-ориентированные клапана). Это требование относится и к клапанам, установленным в кольцах отсечки выхлопных газов (14) и в продувочных кольцах (17) системы воздушного охлаждения. Самопроизвольное автоматическое закрытие продувочных клапанов при такте сжатия обеспечивается за счет: инерционных сил, устремляющих клапана к закрытому состоянию, увеличением давления воздуха в рабочем объеме и разряжением воздуха в встроенных продувочных наружных и внутренних компрессорах, которые работают на втягивание воздуха и впускные клапана которых открываются для забора в них воздуха тоже самостоятельно автоматически за счет перепада давления с разных сторон клапана. Закрытое состояние продувочных клапанов при рабочем такте обеспечивается мгновенным превышением давления рабочих газов, которое в разы превышает возрастающее давление в компрессорах на всем протяжении рабочего такта вплоть до открытия продувочных отверстий, а закрытое состояние впускных клапанов компрессоров обеспечивается возрастающим давлением в них. С учетом того, что рабочий объем продувочных компрессоров конструктивно должен превышать минимум в 2 раза рабочий объем двигателя, система продувки выполняет одновременно функцию воздушного питания, должна иметь воздушные фильтры, установленные на днища неподвижных цилиндров (1 и 4) перед клапанами. Таким образом просматривается возможность устанавливать достаточно возможное количество клапанов, возможно унифицированных по конструкции (с различием по жаропрочности), достаточной пропускной способности, без какого-либо газораспредилительного механизма для принудительного управления, система воздушного охлаждения организована за счет прокачки воздуха, по принципу принудительного порционного втягивания и последующего принудительного его выпуска, с применением тактовых движений рабочих цилиндров и поршней, с использованием продувочных колец (17), колец отсечки выхлопных газов (14), с встроенными в них и в цилиндр (1) клапанами (13), с выбросом продувочного воздуха в круговой выпускной коллектор выхлопных газов (20).

Продувочные кольца могут иметь компрессионное сочленение с поверхностью скольжения или сочленение с зазором - веерный тип продувочного кольца. Дополнительная вентиляция двигателя обеспечивается колебательными и вращательными движениями его составных элементов. Возможно дополнительное применение обдувочного вентилятора на валу коленвала (5) с учетом того, что предлагаемые системы смазки являются локализованными замкнутого типа (отсутствие розбрызга масла), для чего необходимо весь двигатель поместить в воздухопроницаемый, пыленепроницаемый кожух. Вследствие того, что отбор мощности происходит одновременно от подвижного цилиндра и от подвижного поршня (с удвоенной скоростью расширения рабочего объема и с уменьшенным приблизительно в два раза усилием), ожидаемый разогрев двигателя должен быть меньше, в сравнении с обычным двигателем, особенно при отборе мощности только через обгонные муфты (передача усилия через рычаги постоянной длины).

8. Система питания топливом двигателя реализована с помощью подвижных элементов двигателя подвесов (10) и (или) (10а) и соответствующих подвижных штоков, форсунок (16) в подвижные рабочие цилиндры и (или) на подвижные рабочие поршни, за счет применения специально просверленных каналов по телу штоков, подвесов, цилиндров и (или) поршней, с соответствующей герметизацией при сочленении всех деталей на пути следования топливной магистрали. Концы подвижных штоков могут являться исполнительными органами соответствующих топливных насосов высокого давления.

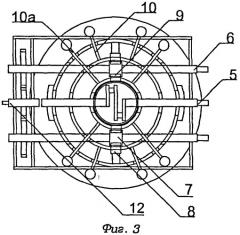

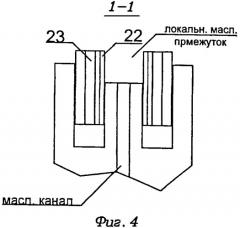

9. Система смазки двигателя состоит из нескольких локальных изолированных замкнутого типа систем, организованных по принципу подачи масла аналогично системе питания топливом, имеющих кроме подводящего канала и отводящий канал. Прокачка масла происходит (фигура 4) по промежутку, ограниченному с двух сторон кольцевыми группами с достаточно необходимым количеством компрессионных (23) - снаружи и маслосъемных (22) - внутри колец, расположенных на подвижных рабочих цилиндрах и поршнях, кольцах продувки и отсечки. В кольцах, переходящих через выпускные отверстия, и кольцах вентиляции (в случае совмещения последних с прорезями в цилиндрах), в целях предотвращения потери масла применен особый метод прокачки масла, который заключается в том, что движение масла происходит не за счет повышенного давления в подводящем канале, а за счет создания разряжения в отводящем канале. При этом при прохождении выпускных отверстий и прорезей неотвратим отбор воздуха и возможно выхлопных газов в отводящий канал, для отделения которых отводящий канал должен располагаться выше подводящего, а маслохранилище вентиляцию. Поскольку в представленном варианте двигателя имеются по 4 штока на каждый из 2-х подвижных цилиндров, то в сумме имеются 16 подвижных концов, которых достаточно для обустройства различных вариантов систем смазки и питания топливом как в качестве активных элементов (привод плунжерных пар и поршней насосов), так и в качестве элементов скользящего соединения соответствующих магистралей, в случае применения насосов с приводом от коленвала. При выборе раздельных маслохранилищ для каждой системы есть возможность использовать масла с различными свойствами по месту и характеру их применения взамен универсального масла при общем маслохранилище.

10. Имеет возможность работы с запуском вращения коленвала в одну или другую сторону, т.к. органы обеспечения цикличности работы двигателя могут иметь привод не от вращательного движения.

11. Имеется возможность регулировки объема наружных встроенных воздушных компрессоров для балансировки двигателя по питанию воздухом, амортизации, для выбора основных режимов работы путем регулировки положения днищ компрессоров вдоль продольных осей или применения на них патрубков с изменяемым объемом.

12. При полной автономности всех систем двигателя и при использовании неподвижного муфтового шлицевого соединения на коленвале (5) и валах (6) обгонных муфт (7) возможно мобильное соединение двигателей в батарею, с необходимым сдвигом по фазе вращения коленвалов, с передачей вращения от обгонных муфт на общий редуктор. С учетом того, что представленный двигатель является 2-тактным и имеет отбор мощности и от подвижного поршня и от подвижного цилиндра сразу на разные рычаги как по коленвалу, так и по обгонным муфтам, то можно считать его эквивалентным 8-цилиндровому 4-тактному двигателю только с подвижным рабочим поршнем (при равенстве площади днища и длины хода их поршней), поэтому эквивалентность батареи данных двигателей в некотором приближении будет равна 8×n, где n - количество двигателей соединенных в батарею.

Данный двигатель по выше приведенному описанию является двухтактным дизельным двигателем, но тем не менее просматривается возможность (по мнению автора) испробования его в качестве бензинового двухтактного. Для этого необходимо производить впрыск бензина с помощью форсунок (возможно нескольких расположенных на днищах рабочих цилиндров и поршней - для улучшения условий смесеобразования) в начале такта сжатия (после закрытия продувочных отверстий). Дозировку продувочного воздуха от наружных встроенных компрессоров производят при помощи управления степенью их наполнения воздухом (возможно с использованием заслонок карбюраторного типа), т.е. изменяют давление в наружном компрессоре, оставив внутренние компрессоры работать по прежнему варианту (за невозможностью 100% продувки ими рабочего объема). Управление количеством и качеством образовываемой внутри рабочего объема смеси производить с помощью компьютерного управления форсунками и заслонками. Провода на свечи зажигания, установленные аналогично форсункам, провести аналогично магистралям смазки и питания топливом, как описано выше. Так же просматривается интересная перспектива испробования работы двигателя на бедных смесях и с использованием детонационного зажигания. Интерес представляет возможность проверить динамические характеристики двигателя при отборе мощности от обгонных муфт.

Настораживающим фактором являются значительные затраты мощности на работу встроенных воздушных компрессоров продувки, их сопоставимость с затратами на работу газораспределительного механизма в обычном двигателе. Данный двигатель может найти применение в качестве механической энергетической установки по аналогии с предыдущими моделями с применением его особенностей: пониженное число оборотов при отборе мощности от обгонных муфт, использование разностороннего по направлению вращения коленвала, мобильное соединение и разъединение двигателей в батарею. Изготовление двигателя не является проблематичным при современном уровне развития материаловедения, станкообрабатывающей базы и промышленности в целом.

Ссылочные обозначения

Двухтактный двигатель внутреннего сгорания системы Кучеренко (рабочее название - «Матрешка». Фигура 1, 2, 3, 4)

Фигура 1 - вид двигателя сбоку (разрез).

Фигура 2 - вид двигателя сверху (разрез), (противоположный такт).

Фигура 3 - вид двигателя слева с редуктором (условный разрез).

Фигура 4 - обтюрирующая группа колец (схема установки колец).

1 - неподвижный цилиндр (корпус двигателя)

2 - подвижный цилиндр (подвижные рабочие цилиндры двигателя и подвижные поршни встроенных наружных компрессоров).

3 - подвижный цилиндр (подвижные рабочие поршни двигателя и подвижные цилиндры встроенных внутренних компрессоров).

4 - неподвижный цилиндр (неподвижные поршни встроенных внутренних компрессоров).

5 - коленвал-синхронизатор (коленвал).

6 - вал обгонной муфты - 2 (4) шт.

7 - обгонная муфта - 2 (4) шт.

8 - зубчатая гребенка подвижного цилиндра (2) - 2 шт.

9 - зубчатая гребенка подвижного цилиндра(3) - 2 шт.

10 - подвес цилиндра (2) - 8 шт., 10а - подвес цилиндра (3) - 8 шт.

11 - шток цилиндра (2) - 4 шт., 11а - шток цилиндра (3) - 4 шт.

12 - вал суммирующего редуктора - 1 (2) шт.

13 - клапан свободного или слабоподпружиненного состояния.

14 - кольца отсечки выхлопных газов с клапанами и с специальной обтюрирующей группой компрессионных и маслосъемных колец.

15 - подвес неподвижного цилиндра (4) - 4 шт.

16 - форсунка - 2 - 4 шт.

17 - кольца вентиляционные (продувочные) с клапанами - 2 шт.

18 - палец шатуна цилиндра (3), рабочих поршней - 1 шт.

19 - палец шатуна цилиндра (2), рабочих цилиндров - 1 шт.

20 - круговой коллектор выхлопных газов - 2 шт.

21 - насос (топливный, масляный) на штоке рабочих цилиндров.

21а - насос (топливный, масляный) на штоке рабочих поршней.

22 - маслосъемные кольца.

23 - компрессионные кольца.

Двухтактный двигатель внутреннего сгорания, состоящий из корпуса, поршней, цилиндров, коленвала, шатунов, пальцев поршней, впускных клапанов, выпускных отверстий в цилиндре, выпускных коллекторов, воздушных компрессоров, топливных магистралей высокого давления и форсунок впрыска топлива, топливных насосов высокого давления, системы воздушного охлаждения, системы смазки, отличающийся тем, что состоит из четырех основных, состоящих из нескольких частей, возможно, с отличающейся от цилиндрической формой поперечного сечения цилиндров (1, 2, 3, 4), расположенных друг в друге с совмещением своих продольных осей симметрии и ориентированных относительно друг друга подвижными штоками (11, 11а) и подвесами (10, 10а) и неподвижными подвесами (15), из которых цилиндр (2) является сдвоенными подвижными рабочими цилиндрами двигателя и одновременно сдвоенными поршнями наружных воздушных компрессоров продувки, являющимися воздушными амортизаторами, а цилиндр (3) является сдвоенными рабочими поршнями двигателя и одновременно сдвоенными подвижными цилиндрами внутренних воздушных компрессоров продувки, являющимися воздушными амортизаторами, отбор механической энергии от сдвоенных подвижных рабочих цилиндров (2) и от сдвоенных рабочих поршней (3) двигателя происходит одновременно по двум направлениям: и на плечи коленвала-синхронизатора (5) с попеременным синфазным сжатием или растяжением шатунов, и на обгонные муфты (7) с помощью зубчатых гребенок (8, 9) с возможностью установки второго комплекта: валов (6), обгонных муфт (7), развернутых на 180 градусов, суммирующего редуктора и получения на его валу (12) противоположного вращения; имеет возможность работы с противоположным направлением вращения коленвала (5); имеет расположенные на сдвоенных подвижных рабочих цилиндрах (2), сдвоенных рабочих поршнях (3) для продувки, в наружных и внутренних воздушных компрессорах, на кольцах (17) и корпусе (1) автоматически срабатываемые за счет перепада давления клапаны (13) без принудительного механического управления; имеет систему воздушного охлаждения сдвоенных рабочих поршней (3), сдвоенных подвижных рабочих цилиндров (2) при тактовых перемещениях за счет порционного втягивания воздуха через клапаны продувочных колец (17) и корпуса (1) с последующим выпуском воздуха в выпускной коллектор через клапаны (13) колец отсечки выхлопных газов (14); имеет систему питания топливом с проведением магистралей по сдвоенным подвижным рабочим цилиндрам (2) и сдвоенным поршням (3) и далее по подвижным подвесам (10, 10а) и штокам (11, 11а) методом сверления с использованием концов подвижных штоков (11, 11а) в качестве исполнительных органов топливных насосов; имеет систему смазки с проведением магистралей по сдвоенным подвижным рабочим цилиндрам (2) и сдвоенным рабочим поршням (3) с прокачкой масла по промежуткам, ограниченным с двух сторон необходимым количеством компрессионных колец (23) - снаружи и маслосъемных колец (22) - внутри при разрежении в отводящем канале, с использованием концов подвижных штоков (11, 11а) в качестве исполнительных органов масляных насосов.