Устройство для выпуска руды

Иллюстрации

Показать всеИзобретение относится к горнорудной промышленности. Техническим результатом является упрощение конструкции, облегчение изготовления, сборки и монтажа непосредственно в выпускной горной выработке. Устройство состоит из рабочего органа, опорного блока, по крайней мере, одного гидроцилиндра и стопорных устройств. Опорный блок выполнен из передней и хвостовой частей, между которыми установлен гидроцилиндр, связанный одной стороной с хвостовой частью опорного блока, а другой стороной - с рабочим органом. В каждую часть опорного блока вмонтированы направляющие, совмещенные с продольными пазами другой части. В направляющих хвостовой части выполнены отверстия для фиксации стопорными устройствами частей опорного блока. Над опорным блоком установлены дополнительные направляющие с отверстиями, совмещенные с продольными пазами рабочего органа и жестко закрепленные к передней части опорного блока. Стопорные устройства расположены между передней частью опорного блока и рабочим органом и выполнены в виде стержней, соединенных между собой серьгами с гидроцилиндром и установлены с возможностью их перемещения в трубах, вмонтированных в рабочий орган и переднюю часть опорного блока. 6 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к горнорудной промышленности и может быть использовано для выпуска руды из очистного пространства в активном режиме после отбойки блока или камеры системы отработки с торцовым выпуском с обрушением руды и налегающих пород с последующим извлечением питателя из-под навала горной массы.

Известно устройство для выпуска и погрузки руды, включающее рабочий орган, опорную раму и П-образный подвижный затвор, содержащий две эластичные гофрированные пневмокамеры, расположенные в пространстве между стенками затвора и торцевой стенкой опорной рамы (см. патент РФ на изобретение №2122637, МПК6 E21F 13/08, опубл. 27.11.1998). В данном устройстве выдвижение опорной рамы из-под завала горной массы осуществляется за счет перемещения затвора при последовательной подаче сжатого воздуха в эластичные гофрированные пневмокамеры.

Недостатком аналога является высокая стоимость, сложность изготовления и трудоемкость монтажа за счет сложности конструкции П-образного затвора и формирования пространства для размещения эластичных гофрированных пневмокамер и их монтажа совместно с опорной рамой. Кроме того, такое устройство должно быть изготовлено вне горной выработки и поэтому отсутствует возможность варьирования его размера под размер самой выработки.

Наиболее близким к заявляемому техническому решению является устройство для выпуска и погрузки руды, включающее рабочий орган, опорный блок, по крайней мере, один гидроцилиндр и стопорные устройства (см. авторское свидетельство СССР №1694929, МПК E21F 13/00, опубл. 30.11.1991). Данное устройство также снабжено подвижным затвором П-образной формы с глухой торцовой стенкой, который связан с опорным блоком через гидроцилиндр. Смещение опорного блока из-под завала происходит в результате подачи масла в подпоршневую полость гидроцилиндра, шток которого упирается в торцовую стенку затвора и смещает опорный блок, а после подачи масла в штоковую полость гидроцилиндра извлекается из-под завала и затвор. Перемещение рабочего органа при транспортировании руды к месту разгрузки осуществляется за счет колебательных движений на амортизаторах при работе вибропривода.

Недостатком прототипа является высокая стоимость, сложность в изготовлении и монтаже, так как рабочий орган, опорный блок и затвор необходимо изготовить заранее и затем доставить к выработке, а установка такого устройства требует дополнительного оборудования. Вместе с тем, данное устройство после отработки панели блока необходимо демонтировать и перенести к выработке следующей панели, что существенно усложняет его использование. Кроме того, для работы данного устройства необходимы, по крайней мере, два привода, что создает дополнительные трудности при эксплуатации и повышенные материальные затраты.

Техническим результатом заявленного решения является упрощение конструкции, снижение стоимости и облегчение монтажа устройства непосредственно в выпускной горной выработке.

Технический результат достигается тем, что в известном устройстве для выпуска руды, включающем рабочий орган, опорный блок, по крайней мере, один гидроцилиндр и стопорные устройства, согласно изобретению, опорный блок выполнен из передней и хвостовой частей, между которыми установлен гидроцилиндр, связанный одной стороной с хвостовой частью опорного блока, а другой стороной - с рабочим органом, причем в каждую часть опорного блока вмонтированы направляющие, совмещенные с выполненными в другой части продольными пазами, при этом в направляющих хвостовой части выполнены отверстия для фиксации стопорными устройствами частей опорного блока, а над опорным блоком установлены дополнительные направляющие с отверстиями, совмещенные с продольными пазами рабочего органа и жестко закрепленные к передней части опорного блока, при этом стопорные устройства расположены между передней частью опорного блока и рабочим органом и выполнены в виде стержней, соединенных между собой серьгами с гидроцилиндром, и установлены с возможностью их перемещения в трубах, вмонтированных в рабочий орган и переднюю часть опорного блока.

В переднюю часть опорного блока вмонтированы трубопроводы подачи масла к гидроцилиндру.

Наружная сторона передней части опорного блока выполнена наклонной.

Рабочий орган и опорный блок выполнены из твердеющей смеси.

Рабочий орган имеет зубчатую поверхность, причем одна поверхность каждого зубца выполнена вертикальной и снабжена футеровкой, а вторая - наклонной в сторону хвостовой части опорного блока.

Пазы опорного блока и рабочего органа выполнены футерованными.

Стопорные устройства расположены симметрично относительно продольной вертикальной оси.

Данное устройство для выпуска руды позволит упростить конструкцию, облегчить изготовление и сборку, а также позволит производить его монтаж непосредственно в выпускной горной выработке.

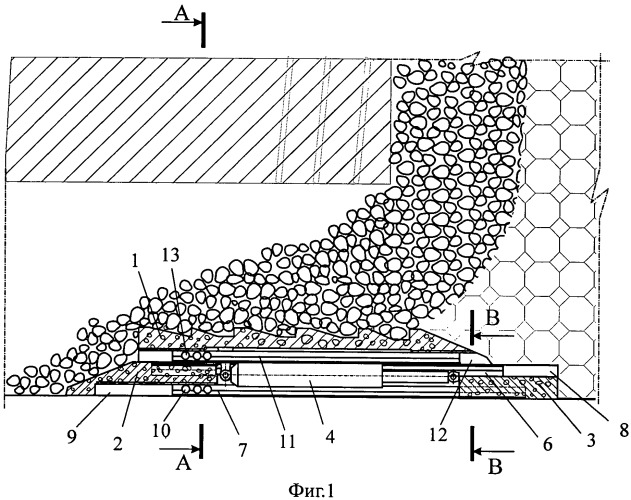

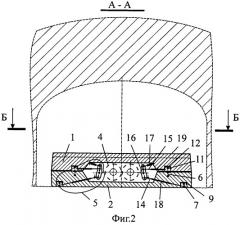

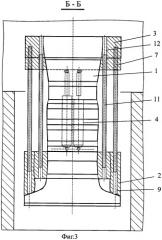

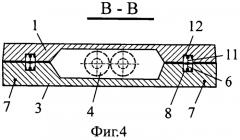

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид устройства, установленного в выработке, на фиг.2 - разрез по А-А, на фиг.3 - разрез по Б-Б, на фиг.4 - разрез по В-В.

Устройство для выпуска руды состоит из рабочего органа 1, опорного блока, выполненного из передней 2 и хвостовой 3 частей, по крайней мере, одного гидроцилиндра 4 и стопорного устройства 5. Гидроцилиндр 4, расположен между передней 2 и хвостовой 3 частями опорного блока и связан одной стороной с хвостовой частью 3, а другой стороной - с рабочим органом 1. В переднюю часть 2 и хвостовую часть 3 вмонтированы направляющие соответственно 6 и 7, совмещенные с продольными пазами 8 и 9, выполненными в другой части опорного блока. При этом в направляющих 7 хвостовой части 3 выполнены отверстия 10 для фиксации стопорных устройств 5. Над опорным блоком установлены дополнительные направляющие 11, совмещенные с продольными пазами 12 рабочего органа 1 и жестко закрепленные к передней части 2 опорного блока. В направляющих 11 выполнены отверстия 13 для фиксации стопорных устройств 5. Стопорные устройства 5 расположены между передней частью 2 опорного блока и рабочим органом 1 и выполнены в виде стержней 14 и 15, соединенных между собой серьгами 16 с гидроцилиндром 17. Стержни 14 и 15 установлены с возможностью их перемещения в трубах 18 и 19, вмонтированных соответственно в переднюю часть 2 опорного блока и рабочий орган 1.

В переднюю часть 2 опорного блока вмонтированы трубопроводы подачи масла от маслостанции (не показаны) к гидроцилиндру 4. Наружная сторона передней части 2 опорного блока выполнена наклонной. Рабочий орган 1 имеет зубчатую поверхность, причем одна сторона поверхности каждого зубца выполнена вертикальной и снабжена футеровкой 20, а вторая - наклонной в сторону хвостовой части 3 опорного блока. Пазы 8 и 9 опорного блока и пазы 12 рабочего органа выполнены футерованными. Стопорные устройства 5 расположены симметрично относительно продольной вертикальной оси.

Перед началом работы устройства производят его монтаж следующим образом.

Непосредственно в месте горной выработки изготавливают первоначально опорный блок путем заливки опалубок передней 2 и хвостовой 3 частей твердеющей смесью, например бетоном. Одновременно в обеих частях формируют продольные пазы 8 и 9 с помощью, например, швеллера, а также монтируют направляющие элементы 6 и 7, например рельсы, бывшие в эксплуатации, снимаемые с вентиляционного горизонта или используемые в качестве временных при проходке горных выработок. После набора опорным блоком необходимой прочности между его частями 2 и 3 укладывают гидроцилиндры 4. Между передней частью 2 опорного блока и рабочим органом 1 устанавливают стопорные устройства 5, вставляя стержни 14 и 15 в трубы 18 и 19, вмонтированные в переднюю часть 2 опорного блока и рабочий орган 1 в процессе заливки твердеющей смесью. Трубы 18 и 19 предназначены для упрощения перемещения стержней 14 и 15 в теле устройства.

Потом поверх направляющих 6 устанавливают направляющие 11 и изготавливают опалубку для рабочего органа 1, которую заливают твердеющей смесью. Благодаря направляющим 6, 7 и 11 рабочий орган 1, передняя 2 и хвостовая 3 части имеют возможность перемещаться относительно друг друга. Затем гидроцилиндры 4 подключают к маслостанции через заранее вмонтированные в переднюю часть 2 опорного блока трубопроводы подачи масла. После этого устройство готово к работе.

Устройство работает следующим образом.

После отбойки руды и монтажа устройства необходимо исключить перемещение передней 2 и задней 3 частей опорного блока относительно друг друга. Для этого с помощью гидроцилиндров 17 устанавливают серьги 16 в такое положение, при котором стержни 14 стопорных устройств 5 входят в отверстия 10 направляющих 7 и передняя 2 и задняя 3 части опорного блока фиксируются между собой. При таком расположении стопорного устройства 5 рабочий орган 1 за счет наличия пазов 12 совершает возвратно-поступательные движения по направляющим 11 в результате работы гидроцилиндра 4 и выталкивает часть руды в буродоставочную выработку. Причем повысить эффективность выпуска руды позволяет зубчатая поверхность рабочего органа 1. Это связано с тем, что поверхность каждого зубца, наклоненная в сторону хвостовой части 3, обеспечивает подъем горной массы над поверхностью при холостом ходе рабочего органа 1, а вертикальная поверхность толкает руду в сторону буродоставочной выработки при рабочем ходе рабочего органа 1. При планировании отработки длинного блока вертикальную поверхность зубцов снабжают футеровкой 20, выполненной, например, из уголков.

Для извлечения устройства из-под завала включают гидроцилиндр 17 стопорных устройств 5 и их шток изменяет положение серьги 16, которая извлекает стержни 14 из отверстий 10 в направляющих 7 и одновременно вставляет стержни 15 в отверстия 13 в направляющих 11 для обеспечения свободного перемещения хвостовой части 3 и передней части 2 относительно друг друга. При этом передняя часть 2 опорного блока оказывается заблокированной с рабочим органом 1, а хвостовая часть 3 становится самостоятельным элементом, совершающим возвратно-поступательные движения под воздействием штока работающего гидроцилиндра 4. В результате хвостовая часть 3 подъезжает под рабочий орган 1, а на освободившееся место опускается обрушенная горная масса. Хвостовая часть 3 опорного блока после выдвижения из-под рабочего органа 1 опирается на эту массу и перемещает переднюю часть 2 вместе с рабочим органом 1. Для уменьшения сопротивления при выходе устройства из-под навала горной массы наружную поверхность передней части 2 опорного блока выполняют наклонной.

Данное устройство по сравнению с прототипом дает возможность снизить затраты на добычу руды за счет того, что во-первых, упрощается процесс изготовления устройства, так как оно производится и монтируется непосредственно на месте применения в буродоставочной выработке. Во-вторых, данное устройство изготавливается адаптированно к конкретным горно-геологическим условиям применения, в частности к имеющимся размерам выработки. В-третьих, после отработки панели блока демонтаж устройства заключается в снятии только гидроцилиндров, так как остальные элементы конструкции выполнены из дешевых материалов, которые нецелесообразно переносить на следующую панель блока. В-четвертых, данное устройство позволит упростить конструкцию за счет простоты и минимального количества составных элементов, которые не требуют прецизионного изготовления.

1. Устройство для выпуска руды, включающее рабочий орган, опорный блок, по крайней мере, один гидроцилиндр и стопорные устройства, отличающееся тем, что опорный блок выполнен из передней и хвостовой частей, между которыми установлен гидроцилиндр, связанный одной стороной с хвостовой частью опорного блока, а другой стороной - с рабочим органом, причем в каждую часть опорного блока вмонтированы направляющие, совмещенные с выполненными в другой части продольными пазами, при этом в направляющих хвостовой части выполнены отверстия для фиксации стопорными устройствами частей опорного блока, а над опорным блоком установлены дополнительные направляющие с отверстиями, совмещенные с продольными пазами рабочего органа и жестко закрепленные к передней части опорного блока, при этом стопорные устройства расположены между передней частью опорного блока и рабочим органом и выполнены в виде стержней, соединенных между собой серьгами с гидроцилиндром и установлены с возможностью их перемещения в трубах, вмонтированных в рабочий орган и переднюю часть опорного блока.

2. Устройство по п.1, отличающееся тем, что в переднюю часть опорного блока вмонтированы трубопроводы подачи масла к гидроцилиндру.

3. Устройство по п.1, отличающееся тем, что наружная сторона передней части опорного блока выполнена наклонной.

4. Устройство по п.1, отличающееся тем, что рабочий орган и опорный блок выполнены из твердеющей смеси.

5. Устройство по п.1, отличающееся тем, что рабочий орган имеет зубчатую поверхность, причем одна поверхность каждого зубца выполнена вертикальной и снабжена футеровкой, а вторая - наклонной в сторону хвостовой части опорного блока.

6. Устройство по п.1, отличающееся тем, что пазы опорного блока и рабочего органа выполнены футерованными.

7. Устройство по п.1, отличающееся тем, что стопорные устройства расположены симметрично относительно продольной вертикальной оси.