Валок прокатной клети листового стана, четырехвалковая и шестивалковая клети с применением этого валка и непрерывная группа четырехвалковых и (или) шестивалковых клетей

Иллюстрации

Показать всеИзобретение относится к листовой прокатке в черной и цветной металлургии. Валок прокатной клети листового стана изготовлен с бочкой в виде однополостного гиперболоида. Четырехвалковая прокатная клеть имеет опорные валки в виде однополостного гиперболоида, при этом продольные оси рабочих валков скрещены в горизонтальной плоскости и расположены параллельно прямолинейным образующим поверхности бочки контактирующих с ними опорных валков. В шестивалковой прокатной клети продольные оси опорных и рабочих валков скрещены в горизонтальной плоскости, а промежуточные валки выполнены в виде однополостного гиперболоида, при этом угол скрещивания и направление поворота продольных осей опорных и рабочих валков взаимосвязаны. В непрерывной группе четырехвалковых и (или) шестивалковых клетей скрещены в горизонтальной плоскости продольные оси рабочих валков, при этом наибольший угол скрещивания присущ первым в группе клетям, а наименьший - последним в группе клетям. Подушки рабочих валков выполнены с криволинейной поверхностью боковых граней, радиус кривизны которой равен наибольшему радиусу рабочих валков этих клетей. Указанные боковые грани контактируют с опорами, соединенными со штоками гидроцилиндров, расположенных в плитовинах, закрепленных на боковых стенках станины с возможностью вертикального перемещения. Изобретение обеспечивает возможность улучшения поперечного профиля проката. 5 н. и 4 з.п. ф-лы, 13 ил.

Реферат

Изобретение относится к листовой (полосовой) прокатке в черной и цветной металлургии.

Плоскостность полосы служит ключевым фактором, определяя качество продукта, достижимое на последующих операциях производственного процесса и на предприятии потребителя.

Скрещивание осей рабочих валков является наиболее эффективным способом воздействия на межвалковый зазор и, соответственно, на плоскостность полосы [см., например, H.Aratani, R.Ozono, T.Nakano «Expansion of pair cross(PC) mill applications to hot and cold rolling mills». Iron and Steel Engineer. March 1993. P.32-37. Fig.3].

В четырехвалковых прокатных клетях скрещивание продольных осей рабочих и опорных валков в горизонтальной плоскости может быть выполнено (см., например, H.Tsukamoto and H.Matsmoto «Shape and crown control mill - Crossed roll system». Iron and Steel Engineer. October 1984. P.26-84. Fig.1):

а) путем скрещивания осей опорных валков при сохранении осей рабочих валков перпендикулярными оси прокатки;

б) путем скрещивания осей рабочих валков при сохранении осей опорных валков перпендикулярными оси прокатки;

в) парным перекосом верхних и нижних рабочих и опорных валков (РС-клети).

В отмеченной работе показано (Fig.2), что наименьшей эффективностью воздействия на валковый зазор обладает способ скрещивания осей опорных валков (а); парное скрещивание рабочих и опорных валков (в) и скрещивание только рабочих валков (б) существенно и практически одинаково воздействуют на валковый зазор. Составной частью отмеченного воздействия на межвалковый зазор путем скрещивания осей рабочих валков является противоизгиб рабочих валков.

Составной частью мероприятий по воздействию на валковый зазор в четырехвалковых клетях стало также применение осевого смещения рабочих валков для «размывания» износа по длине их бочки, особенно негативно влияющего на плоскостность прокатываемых полос при изменении их ширины. Максимальные значения осевого смещения рабочих валков достигают ±500 мм, но в среднем колеблются около значений 150-250 мм.

В шестивалковых прокатных клетях воздействие на поперечный профиль полосы осуществляют скрещиванием продольных осей промежуточных валков и их осевым смещением.

Резюмируя отмеченные известные технические решения, заметим, что во всех рассмотренных способах воздействия на поперечный профиль полосы применяют рабочие и опорные валки с цилиндрической бочкой (вопросы профилировки бочек валков здесь не рассматриваем).

Таким образом, известен валок прокатной клети листового стана, содержащий бочку и шейки (см., например, рис.38 «Прокатные станы». А.И.Целиков, В.В.Смирнов, Москва, 1958 г.).

По своей совокупности существенных признаков известный валок прокатной клети принят за прототип.

Основным недостатком известного валка прокатной клети является изготовление его с цилиндрической бочкой. В результате при применении этого валка в рассмотренных схемах (а) и (б) воздействия на поперечный профиль полосы в четырех и шестивалковых прокатных клетях отмечаются повышенные удельные нагрузки в контакте рабочего валка с опорным и повышенные (до 30% от усилия прокатки) осевые нагрузки на подшипники валков.

При применении известного валка согласно схеме (в) контакт рабочего и опорного валков по всей длине их бочек существенно увеличивает осевые нагрузки, которые необходимо приложить к рабочему валку для его осевого смещения в процессе деформации металла. В РС-клетях также имеют место специфические явления, обусловленные относительным проскальзыванием валков и полосы. К тому же реализация схемы (в) существенно усложняет конструкцию прокатной клети (см., например, схему РС-клетей на Fig.20-12 в приведенном источнике с участием H.Tsukamoto).

Предлагаемый валок прокатной клети листового стана свободен от указанных недостатков. В конструкции валка устранены возможности образования повышенных удельных нагрузок в контакте рабочего валка с опорным и повышенных осевых нагрузок в подшипниках при работе валка в клети. В конструкции четырехвалковой клети в наибольшей степени использованы возможности воздействия на валковый зазор между рабочими валками путем скрещивания их продольных осей в горизонтальной плоскости. В конструкции шестивалковой клети существенно снижены осевые нагрузки в подшипниках промежуточного валка. В непрерывной группе клетей созданы условия для наибольшего воздействия на поперечный профиль полосы в первых клетях стана путем обеспечения условий для течения металла поперек деформируемой полосы, воздействия на кромку полосы в последних клетях непрерывной группы клетей.

Перечисленные технические результаты достигаются за счет того, что в известной конструкции валка прокатной клети листового стана, содержащей бочку и шейки, согласно изобретению бочка валка выполнена в виде однополостного гиперболоида, мнимая ось которого является продольной осью валка. При этом четырехвалковая прокатная клеть листового стана с бочкой опорных валков в виде однополостного гиперболоида, содержащая рабочие валки со скрещенными в горизонтальной плоскости продольными осями, согласно изобретению продольные оси рабочих валков расположены параллельно прямолинейным образующим поверхности бочки контактирующих с ними опорных валков, продольные оси которых расположены в вертикальной плоскости, а вертикальная плоскость перпендикулярна оси прокатки. Причем шестивалковая прокатная клеть листового стана с промежуточными валками в виде однополостного гиперболоида, содержащая рабочие валки со скрещенными в горизонтальной плоскости продольными осями и опорные валки со скрещенными в горизонтальной плоскости продольными осями, согласно изобретению продольные оси верхнего опорного валка и нижнего рабочего валка совпадают по величине угла скрещивания осей валков и направлению их поворота от оси вертикальной плоскости, при этом идентично совпадают расположения продольных осей нижнего опорного валка и верхнего рабочего валка, а вертикальная плоскость перпендикулярна оси прокатки, и в ней параллельно друг другу расположены продольные оси промежуточных валков. Для непрерывной группы четырехвалковых и (или) шестивалковых прокатных клетей согласно изобретению наибольшие значения угла скрещивания продольных осей рабочих валков присущи первым в группе клетям, а наименьшие - последним в группе клетям, при этом уменьшение значений угла скрещивания осей рабочих валков пропорционально росту скорости прокатки в этой группе клетей. К тому же в четырехвалковой прокатной клети боковые грани подушек рабочих валков выполнены с криволинейной поверхностью, радиус кривизны которой равен наибольшему радиусу рабочих валков этой прокатной клети. Также в шестивалковой прокатной клети боковые грани подушек рабочих валков выполнены с криволинейной поверхностью, радиус кривизны которой равен наибольшему радиусу рабочих валков этой прокатной клети. В четырехвалковой или шестивалковой прокатной клети боковые грани подушек на участках с криволинейной поверхности контактируют с опорами, соединенными шарнирно со штоками гидроцилиндров, расположенных в плитовинах, закрепленных на боковых стенках окна станины с возможностью их вертикального перемещения, при этом опоры выполнены из двух половин и имеют длину, примерно равную длине контактирующих с ними подушек рабочих валков.

Применение предложенного валка прокатной клети для четырехвалковых клетей в качестве опорных валков, а для шестивалковых клетей в качестве промежуточных валков устраняет отмеченные недостатки использования известной конструкции цилиндрических валков, что особенно проявляется при освобождении подушек рабочих валков от их крепления в станине и создания благодаря этому условий для свободного или управляемого осевого перемещения этих валков.

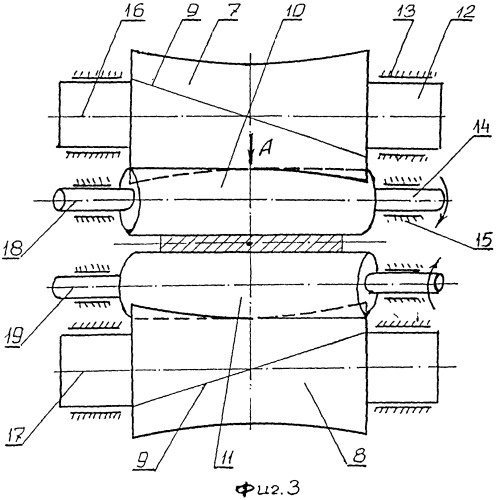

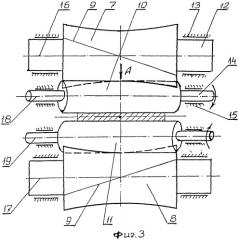

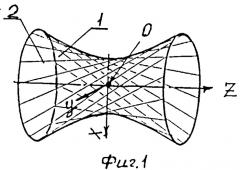

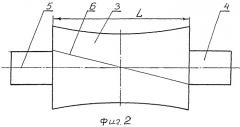

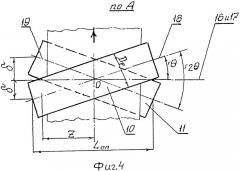

Предложение проиллюстрировано на фиг.1-13. На фиг.1 приведен (для лучшего понимания) однополостный гиперболоид; на фиг.2 - валок прокатной клети листового стана с бочкой валка в виде однополостного гиперболоида; на фиг.3 - четырехвалковая клеть с опорными валками в виде однополостного гиперболоида и цилиндрическими рабочими валками со скрещенными в горизонтальной плоскости продольными осями; на фиг.4 - расположение продольных осей опорных и рабочих валков четырехвалковой клети (на фиг.3 вид А на расположение продольных осей рабочих и опорных валков); на фиг.5 - шестивалковая клеть с промежуточными валками в виде однополостного гиперболоида и цилиндрическими рабочими и опорными валками; на фиг.6 - расположение продольных осей опорных, рабочих и промежуточных валков шестивалковой клети на фиг.5; на фиг.7 и 8 - расположение валков четырехвалковой клети согласно фиг.3 с осевым смещением рабочих валков; на фиг.9 - конструктивные элементы и узлы, обеспечивающие воздействие на угол скрещивания осей рабочих валков в четырехвалковой клети листового (полосового) стана; на фиг.10 - взаимное расположение подушек верхних рабочего и опорного валков четырехвалковой клети до начала осевого смещения рабочих валков; на фиг.11 - взаимное расположение верхних рабочего и опорного валков четырехвалковой клети в конце осевого смещения рабочих валков; на фиг.12 - схема расположения основного оборудования шлифования поверхности бочки рабочего валка в процессе его осевого перемещения и на фиг.13 - расположение осей рабочих и опорных валков четырехвалковой клети на примере чистовой семиклетьевой группы широкополосового стана горячей прокатки.

Однополостный гиперболоид 1 (фиг.1) содержит оси Х и У, мнимую ось Z и прямолинейные образующие 2 поверхности. Валок прокатной клети (фиг.2) содержит бочку валка 3 и шейки валка 4, при этом бочка валка выполнена в виде однополостного гиперболоида (на фиг.1), мнимая ось Z которого является продольной осью 5 валка, а прямолинейные образующие 6 поверхности бочки валка идентичны аналогичным прямым 2 поверхности однополостного гиперболоида на фиг.1. Четырехвалковая прокатная клеть листопрокатного стана (фиг.3) содержит верхний 7 и нижний 8 опорные валки, бочки которых выполнены в виде однополостного гиперболоида (на фиг.1) и имеют прямолинейные образующие 9, по которым с опорными валками контактируют соответственно рабочие валки 10 (верхний) и 11 (нижний). Опорные валки через шейки 12 опираются на подшипники подушек 13, рабочие - через шейки 14 опираются на подшипники подушек 15. Продольные оси опорных валков 16 и 17 расположены в одной вертикальной плоскости, перпендикулярной оси прокатки листа (полосы). Бочки рабочих валков 10 и 11 контактируют с бочками опорных валков 7 и 8 по прямолинейным образующим 9 поверхности этих валков и выполнены цилиндрическими (вопросы профилировки бочек рабочих и опорных валков, как уже отмечалось, могут иметь место, но здесь не рассматриваются). Контактом бочек рабочих валков 10 и 11 с бочкой опорных валков 8 по прямолинейным образующим 9 обеспечивают скрещивание продольных осей 18 и 19 рабочих валков в горизонтальной плоскости на угол 2θ (фиг.3 и 4) с симметричным поворотом каждой из этих осей на угол θ от вертикальной плоскости с осями 16 и 17 опорных валков (фиг 4). Вертикальная плоскость перпендикулярна оси прокатки. Шестивалковая прокатная клеть листопрокатного стана (фиг.5) содержит опорные валки 20' и 20" с шейками 21, опирающимися на подшипники подушек 22, и рабочие валки 23 (верхний) и 24 (нижний) с шейками 25, опирающимися на подшипники подушек 26. Бочки рабочих и опорных валков имеют цилиндрическую форму (так же, как и для четырехвалковой клети, вопросы профилировки рабочих и опорных валков могут иметь место, но здесь не рассматриваются). Составной частью шестивалковой прокатной клети являются промежуточные валки 27 (верхний) и 28 (нижний). Бочки обоих промежуточных валков выполнены в виде однополостного гиперболоида (на фиг.1) и имеют прямолинейные образующие 29 и 30 поверхностей (фиг.5). Бочка опорного валка 20' (верхнего) контактирует с промежуточным валком 27 (верхним) по прямолинейной образующей 29, в результате продольная ось этого валка повернута от вертикальной плоскости на угол θ. Бочка нижнего рабочего валка 24 контактирует с промежуточным валком 28 (нижним) по прямолинейной образующей 30, в результате продольная ось этого валка повернута в горизонтальной плоскости на угол θ в ту же сторону, что и продольная ось бочки верхнего опорного валка 20". Бочка нижнего опорного валка 20" контактирует с промежуточным валком 28 по прямолинейной образующей 30, в результате продольная ось этого валка повернута от вертикальной плоскости на угол θ в сторону, противоположную повороту продольной оси верхнего опорного валка 20'. Бочка верхнего рабочего валка 23 контактирует с промежуточным валком 27 (верхним) по прямолинейной образующей 29, в результате продольная ось этого валка повернута от вертикальной плоскости на угол θ в ту же сторону, что и продольная ось бочки опорного валка 20". Таким образом, продольные оси верхнего опорного валка 20' и нижнего рабочего валка 24 совпадают по величине угла скрещивания и направлению угла поворота 9 от вертикальной плоскости, при этом идентично совпадают продольные оси нижнего опорного 20" и верхнего рабочего 23 валков (фиг.6), т.е оси опорных и рабочих валков скрещены на угол 2θ, при этом оси промежуточных валков 27 и 28 лежат в вертикальной плоскости, перпендикулярной направлению оси прокатки. Приводными в четырехвалковых и шестивалковых прокатных клетях являются рабочие валки (см. стрелки на фиг.3 и 5), которые имеют радиус Rр.

В четырехвалковой прокатной клети длина бочки рабочих валков (10, 11) Lр равна (фиг.4) или превышает (фиг.7 и 8, где Lр>Lоп) длину бочки опорных валков Lon (фиг.7 и 8). Предпочтительным (но, строго говоря, не обязательным, что показано ниже на примере непрерывной группы клетей) является двухкратное превышение указанных длин валков, т.е. 2 Lоп=Lр. Подушки 15 рабочих валков 10 и 11 снабжены возможностью освобождения от крепления (стопорения) в станине прокаткой клети и могут свободно или управляемо перемешаться в осевом направлении (на фиг.7 и 8 отражено реализуемое осевое перемещение рабочих валков; механизм свободного или управляемого осевого перемещения рабочих валков изложен ниже в материалах, освещающих работу прокатной клети). Подушки 15 рабочих валков 10 и 11 выполнены с криволинейными боковыми поверхностями радиусом Rп (фиг.9), равным наибольшему диаметру рабочих валков Rp, и контактируют с опорами 31. Во время осевого перемещения рабочих валков опоры 31 имеют возможность контактировать с поверхностью бочек рабочих валков (10 и 11), выходящей за пределы длины бочки опорного валка Lоп. Опоры 31 выполнены (фиг.9) из двух половин, при этом каждая опора шарнирно соединена со штоком 32 гидроцилиндра 33, расположенного в плитовинах 34. Длина опор 31 примерно равна длине Bп подушек 15 рабочих валков (см. на фиг.10) Плитовины 34, по две с каждой стороны подушки рабочего валка, закреплены на станине 35 прокатной клети с возможностью вертикального перемещения по направляющим 36, закрепленным на станине 35, от штоков гидроцилиндров. Окно станины 35 имеет вертикальную ось симметрии 37; вертикальная ось симметрии торцевого сечения бочки опорных валков совпадает с осью 37. Вертикальные оси симметрии торцев рабочих валков, в момент прекращения их осевого перемещения, смещены в разные стороны от оси 37 на величину 5, взятую по поперечным сечениям рабочих валков на длине бочки опорных валков Lоп; величина 25 определяет величину угла скрещивания 2θ осей рабочих валков четырехвалковой клети (фиг.4).

В шестивалковой прокатной клети (фиг.5) длина опорных (20' и 20") и промежуточных (27 и 28) валков одинакова, длина рабочих валков (23 и 24) равна (фиг.5) или превышает длину опорных валков. Предпочтительным (но не обязательным) является двухкратное превышение указанных длин валков. В остальном по аналогии с четырехвалковой прокатной клетью рабочие валки 23 и 24 снабжены возможностью освобождения от крепления (стопорения) в станине 35 прокатной клети и могут свободно или управляемо перемещаться в осевом направлении (механизм управляемого осевого перемещения рабочих валков изложен в патенте РФ №2084299, В21В 35/14, 1997 г., а также ниже в материалах, освещающих работу прокатной клети).

В четырехвалковой прокатной клети в процессе свободного или управляемого осевого перемещения рабочих валков в крайних положениях край бочки рабочего валка не входит в пределы бочки опорного (фиг.7 и 8); в шестивалковой прокатной клети - аналогично: край бочки рабочего валка не входит в пределы бочки промежуточного валка.

В окне станины 35 установлены гидроцилиндры 38 (фиг.9 и 11), штоки которых 39 чекой 40 соединены с подушками рабочих валков. На каждый рабочий валок (верхний и нижний) предусмотрено по два гидроцилиндра 38, расположенных по разные стороны окна станины 35. Цилиндры 38 через штоки 39 и чеку 40 соединены с подушкой рабочего валка 15 (фиг.11) и обеспечивают управляемое осевое перемещение рабочих валков или их ускоренное осевое перемещение в исходное перед началом прокатки полосы положение. Однако предпочтительным для возвращения рабочих валков из одного исходного положения (когда в крайних положениях рабочих валков их торцевые сечения совпадают, с учетом перекоса осей рабочих валков, с торцевым сечением опорного валка, см. фиг.7 и 8) в другое является изменение угла перекоса рабочих валков в течение паузы прокатки (см. на фиг.7 и фиг.8 положение рабочих валков 10 и 11 относительно опорных 7 и 8; изложение приведенного на фиг.7 и 8 взаимодействия рабочих и опорных валков приведено ниже).

Составной частью прокатной клети являются шлифовальные установки, расположенные стационарно с обеих торцев верхнего и нижнего рабочих валков (фиг.12). Каждая шлифовальная установка имеет тонкий диск с борозоновым абразивом (42), относительно которого перемещается рабочий валок (например, 10) в направлении 43 на фиг.12. В установке предусмотрено создание усилия шлифования 44, ускорение 45, наличие привода 46 шлифования, контроля усилия шлифования 47 и серводвигателя 48 подачи шлифовального круга. Шлифовальные установки расположены для каждого рабочего валка с обеих сторон станины.

Непрерывная группа прокатных клетей (фиг.13) укомплектована четырехвалковыми клетями (фиг.3), или шестивалковыми клетями (фиг.4), или первыми клетями группы являются четырехвалковые, а последними (две-три) - шестивалковые. При этом в первой прокатной клети f1 непрерывной группы из, например, семи клетей F1-F7 устанавливают наибольшее значение угла скрещивания осей рабочих валков 2θ1, в предпоследней F6 или последней F7 - наименьшее. При этом критерием уменьшения угла скрещивания осей рабочих валков 2θ1 является скорость прокатки в соответствующей клети Fi, пропорционально которой уменьшают угол скрещивания осей рабочих валков. В последней или в последней и предпоследней прокатных клетях непрерывной группы предусмотрена возможность противоизгиба осей рабочих валков от штоков 41 гидроцилиндров (фиг.9). При этом в прокатных клетях, в которых осуществляют противоизгиб осей рабочих валков, осевое смещение рабочих валков ограничивают значениями 100…200 мм. Этим же значением в этих клетях ограничивают первышение длины бочки рабочих валков Lp над длиной бочки опорных валков Lоп.

Валок прокатной клети листового стана, четырехвалковая и шестивалковая прокатные клети с применением этого валка и непрерывная группа четырехвалковых и (или) шестивалковых клетей работают следующих образом.

Исполнением валка прокатной клети листового стана с бочкой 3 (фиг.2) в виде однополостного гиперболоида, действительные оси которого Х и У на фиг.1 отражают изменение радиуса бочки валка 3 на длине его бочки L (на фиг.2) в его поперечных сечениях по мнимой оси Z на фиг.1, являющейся продольной осью 5 валка на фиг.2, используют свойство однополостного гиперболоида иметь прямолинейные образующие поверхности (2 на фиг.1; 6 - на поверхности бочки 3 валка на фиг.2 прокатной клети листового стана). На опоры 4 валка устанавливают подшипники, способные воспринимать радиальные и осевые нагрузки при прокатке листового металла.

Отмеченную особенность поверхности бочки валка, выполненной в виде однополостного гиперболоида, иметь прямолинейные образующие используют в четырехвалковой клети (на фиг.3) в конструкции опорных валков и в шестивалковой клети (на фиг.5) в конструкции промежуточных валков.

Такая конструкция опорных валков 7 и 8 в четырехвалковой клети (фиг.3) позволяет применять цилиндрические рабочие валки 10 и 11 и за счет их контакта с опорными валками по прямой образующей 9 устанавливать продольные оси рабочих валков 18 и 19 скрещенными на угол 2θ в горизонтальной плоскости (фиг.4). При этом оси опорных валков 16 и 17 располагают параллельными и в одной вертикальной плоскости (фиг.4), перпендикулярной направлению прокатки при деформации полосы в прокатной клети (см. стрелку на фиг.4). В результате на длине, равной длине бочки опорного валка Lоп, обеспечивают в горизонтальной плоскости смещение продольной оси рабочего валка на величину δ (2δ - для скрещенных осей рабочих валков 10 и 11 на фиг.4). Величина 2δ взаимосвязана с углом 2θ скрещивания продольных осей рабочих валков и с длиной бочки опорного валка Lоп. Угол скрещивания продольных осей рабочих валков обычно не превышает значений 2θ≤1,5…2°. Раствор рабочих валков при этом (воздействие на межвалковый зазор) по направлению от середины бочки валков к ее концам пропорционален квадрату расстояния Z от точки пересечения осей валков O (на фиг.4) и примерно равен:

Δh≈2Z2tg2θ/Dр≈2Z2θ2/Dp,

где Dр - диаметр рабочих валков 10 и 11 на фиг.4. (Подробнее см. «Новости черной металлургии за рубежом». 1995. №4. Стр.110-115. Перевод с англ. статьи Omozi S. и др. из журнала «Ironmaking and Steelmaking. 1994. №6. Р.465…471.)

Для оперативного воздействия на поперечный профиль полосы в процессе прокатки воздействуют на угол 2θ скрещивания продольных осей рабочих валков, при этом используют гидроцилиндры, плунжеры которых воздействуют на подушки рабочих валков (подробнее отмеченное изложено ниже при анализе фиг.9). Продольные оси 16 и 17 опорных валков (на фиг.3 и 4) при этом регулировании полностью сохраняют свое положение.

Отмеченные особенности поверхности однополостного гиперболоида иметь прямолинейные образующие, как уже было отмечено, используют также в шестивалковой клети в конструкции промежуточных валков 27 и 28 (фиг.5). Такая конструкция промежуточного валка позволяет применять цилиндрические опорные 20' и 20" и рабочие 23 и 24 валки (фиг.5). При этом продольные оси опорных и рабочих валков скрещены на угол 2θ (фиг.6), а продольные оси промежуточных валков 27 и 28 параллельны и расположены в вертикальной плоскости, перпендикулярной направлению прокатки полосы в клети (см. стрелку на фиг.6). Продольные оси опорных валков скрещены на постоянный угол 2θ, продольные оси рабочих валков скрещены на угол, который в процессе деформации полосы регулируют, используя гидроцилиндры 33, плунжеры которых 32 воздействуют на подушки рабочих валков.

Таким образом, в шестивалковой клети применяют промежуточные валки, поверхность бочки которых выполнена в виде однополостного гиперболоида и продольные оси которых параллельны и расположены в вертикальной плоскости, перпендикулярной оси прокатки, а продольные оси верхнего опорного и нижнего рабочего валков совпадают по направлению поворота от вертикальной плоскости, в которой расположены продольные оси промежуточных валков, при этом идентично совпадает расположение продольных осей нижнего опорного и верхнего рабочего валков.

Отмеченное расположение продольных осей опорных и рабочих валков в шестивалковой клети позволяет снижать (вплоть примерно до нуля при полном равенстве углов 2θ скрещивания для опорных и для рабочих валков, как показано на фиг.6) осевые нагрузки, действующие на подшипники промежуточных валков (27 и 28 на фиг.5).

Раствор рабочих валков при этом (воздействие на межвалковый зазор Δh) по направлению от середины бочки валков к ее концам, т.е. на длине бочки опорных валков, также пропорционален квадрату расстояния Z от точки пересечения продольных осей рабочих валков О на фиг.6 и практически выражается уже приведенной формулой для четырехвалковой прокатной клети (реально, при более точных оценках, необходимы уточнения, учитывающие упругую деформацию опорного валка в контакте с промежуточным валком и отличие его диаметра от диаметра рабочих валков).

В четырехвалковой прокатной клети согласно фиг.3 и 4 и в шестивалковой прокатной клети согласно фиг.5 и 6 реализуют также осевое смещение рабочих валков, чем обеспечивают беспрограммную прокатку, снижают потери времени на перевалку валков.

Специфика контакта рабочих валков по прямолинейной образующей 9 (фиг.3) поверхности бочки опорного валка четырехвалковой клети (29 - промежуточного валка шестивалковой клети) предопределяет появление осевой нагрузки на рабочий валок в отмеченном контакте. Эта нагрузка, являясь доминирующей, суммируется с осевой нагрузкой в очаге деформации, обусловленной перекосом продольной оси рабочего валка относительно продольной оси полосы (определению последней посвящена статья Сафронова К.К. в книге «Труды ВНИИМЕТМАШ». 1979. №61. С.59-75). Под совокупным действием этих усилий (при освобождении крепления подушек рабочих валков в прокатной клети от осевого смещения) рабочие валки становятся склонны к осевому перемещению, а с учетом скрещивания продольных осей этих валков, их осевое перемещение является встречно-направленным (подробнее см. работы В.Н.Хлопонина в журнале «Сталь», 1995, №3, с.37-41; 1995, №5, с.54-57 и 1996, №1, с.37-43).

Осевое перемещение рабочих валков может быть свободным или управляемым. При свободном осевом перемещении величина перемещения определена реализованными параметрами однополостного гиперболоида, образующего поверхность бочки опорного (четырехвалковая клеть) и промежуточного (шестивалковая клеть) валков, углом скрещивания 2θ продольных осей рабочих валков и скоростью вращения валков. При управляемом перемещении скорость свободного осевого перемещения рабочего валка ограничивают приложением к его подушкам усилия торможения.

Для реализации отмеченных действий, например, в конструкции четырехвалковой прокатной клети предусмотрены следующие элементы и их взаимосвязь (фиг.9 и 10):

во-первых, подушки 15 рабочих валков выполнены со скругленными боковыми сторонами радиусом Rп, равным радиусу Rр нового рабочего валка, устанавливаемого в клеть (фиг.9);

во-вторых, скругленные боковые стороны подушек 15 рабочих валков контактируют с боковыми опорами 31. При этом боковые опоры выполнены из двух частей, имеющих шарнирное соединение со штоком 32 гидроцилиндра 33, размещенного в плитовинах 34. Плитовины 34, раздельные для верхнего и нижнего рабочих валков, закреплены на станине 35. Окно станины имеет вертикальную ось симметрии 37; в окне станины перемещаются подушки 13 верхнего и нижнего опорных валков;

в-третьих, боковые опоры 31 имеют длину ℓ (фиг.10), по меньшей мере равную длине подушек Вп рабочих валков (15), но в любом случае величина ℓ превышает величину m зазора между торцем рабочего валка и его подушкой;

в-четвертых, в окне станины могут быть закреплены гидроцилиндры 38, оси которых параллельны оси опорного валка, а в краях подушек опорных валков выполнены проемы (окна), исключающие повреждение гидроцилиндров 38 при максимальном сближении осей опорных валков. Гидроцилиндры 38 через штоки 39 чекой 40 соединены с подушкой 15 рабочего валка (фиг.11).

Совокупностью перечисленных на фиг.9 и 10 деталей и узлов и их соединениями между собой обеспечивают управляемое встречно-направленное осевое перемещение нижнего и верхнего рабочих валков. При свободном осевом перемещении этими же деталями и узлами обеспечивают ускоренное (в паузах прокатки) возвращение рабочих валков в исходное перед прокаткой положение.

Однако при решении технической задачи возвращения рабочих валков в положение, необходимое для прокатки последующей полосы, предпочтение отдают следующему сочетанию операций (сравнение положения валков на фиг.7 и на фиг.8). После окончания процесса прокатки полосы и перед началом прокатки следующей полосы, т.е в паузе прокатки, плунжеры 41 (фиг.9) отводят от подушек 15 рабочих валков и гидроцилиндрами 33 со штоками 32 смещают поперечные сечения рабочих валков (на длине бочек опорных валков) из их положения на фиг.7 на величину 25 относительно оси 37 расположения осей опорных валков. Таким образом, величину угла скрещивания осей рабочих валков 2θ сохраняют, но меняют углы поворота осей верхнего и нижнего рабочих валков относительно оси 37 (фиг.8 и 9). Плунжеры 41 устанавливают в рабочее положение, и валковый узел четырехвалковой клети становится готовым к прокатке следующей полосы. В процессе прокатки очередной полосы рабочие валки на фиг.8 совершают осевое перемещение в обратном показанному на фиг.7 направлению, т.е. в конечном итоге совершают встречно-направленное перемещение.

Выполнением подушек рабочих валков со скругленными боковыми гранями радиусом Rп≈Rр, контактом этих граней с опорами 31, приводом перемещения опор 31, приводом перемещения опор 31 в контакт со скругленными боковыми гранями подушек рабочих валков и, по меньше мере, равенством ℓ≈Вп и неравенством ℓ<m обеспечивают плавный переход контакта опор 31 с подушками рабочих валков на контакт этих опор 31 с бочкой рабочего валка по мере осевого перемещения его подушек 15 (фиг.11). Тем самым предотвращают нарушение симметричного контакта относительно продольной оси прокатки полосы бочек рабочего и опорного валка при отмеченном существенном превышении длины бочки рабочего валка над длиной бочки опорного валка и использовании этого превышения длин бочек валков для встречно-направленного осевого перемещения бочек рабочих валков (фиг.7, 8 и 11).

Управляемое и особенно свободное встречно-направленное осевое перемещение рабочих валков используют для шлифовки бочек этих валков. Важной (в отличие от реализованной в Японии шлифовки рабочих валков в переделах длины бочки опорного валка, см., например, K.Hayashi и др. ISIJ 1991. P.588-593. Received on October 17, 1990; accepted in final from on January 25,1991) особенностью реализации указной шлифовки бочек рабочих валков в четырехвалковых и шестивалковых прокатных клетях (фиг.3 и 4) является использование существенного осевого перемещения рабочих валков. Существенное осевое перемещение валков позволяет осуществлять шлифовку бочки рабочих валков вне их контакта с опорными (4-валковая клеть) или промежуточными (6-валковая клеть) валками. Шлифовку осуществляют по обе стороны прокатной клети с учетом встречно-направленного осевого перемещения верхнего и нижнего рабочих валков. С учетом известных данных (Mori Sc. Hitachi Review. 1993. V.42. №4. Р.145-150) при этом используют специальные шлифовальные круги дискового типа, прижимаемые к шлифуемой поверхности бочки рабочих валков. Фиг.12 иллюстрирует реализуемое шлифование, при котором, в отличие от указанной работы, шлифовальный агрегат установлен стационарно, а рабочие валки совершают встречно-направленное перемещение (стрелки 43 на фиг.11, взятой из работы Mori Sc., с учетом отмеченного существенного осевого перемещения рабочих валков).

Совокупность предложенных на фиг.2-11 технических решений позволяет по-новому организовать процесс прокатки в непрерывной группе, укомплектованной четырехвалковыми клетями согласно фиг.3 (шестивалквыми клетями согласно фиг.5 или компоновки из первых в группе четырехвалковых клетей, а последних - шестивалковых клетей). Рассмотрим это на примере чистовой группы широкополосового стана горячей прокатки из семи (f1…F7) клетей, прокатка полосового металла в которой осуществляется по направлению 49 на фиг.13. В прокатных клетях непрерывной группы продольные оси рабочих валков (верхнего 18, нижнего 19) скрещены на угол 2θ1 относительно продольных осей опорных валков (верхнего 16, нижнего 17), расположенных в вертикальной плоскости, перпендикулярной направлению прокатки 49. Оси 16 и 17 опорных валков параллельны друг другу. При этом, по аналогии с известной практикой применения в непрерывной чистовой группе скрещенных рабочих валков (см., например, Camp-ISIJ, Vot 3(1990)-469), поворот осей рабочих валков на угол θ от продольной оси 16 и 17 опорных валков в клетях Fi выполнен встречно-направленным, что показано на фиг.3 стрелками, отражающими осевое движение рабочих валков 18 и 19 в процессе прокатки.

В прокатных клетях непрерывной группы широкополосового стана горячей (на фиг.13) и холодной прокатки, с учетом отмеченного выше, могут быть реализованы следующие режимы осевого перемещения рабочих валков в процессе деформации полосы и в паузах.

1. Режим свободного осевого перемещения рабочих валков в процессе деформации металла. С учетом возрастания примерно в 15-20 раз скорости прокатки (по существу скорости вращения рабочих валков) от первой прокатной клети fi чистовой группы широкополосового стана горячей прокатки к последней клети F7 пропорционально возрастает величина осевого перемещения рабочих валков. Поэтому за основу принимают величину осевого перемещения рабочих валков в первой клети f1 и по направлению прокатки 49 в клетях F2, F3, F4…F7 уменьшают угол скрещивания рабочих валков пропорционально росту скорости прокатки.

Таким образом, для свободного осевого перемещения рабочих валков значения угла скрещивания их продольных осей 2θ1>2θ2…>2θ7. В результате величина осевого перемещения рабочих валков в клетях f1-F7 практически одинакова и не выходит за пределы принятого соотношения Lоп и Lраб.

При этом по мере износа бочки опорных валков и их ремонта (перетачивания бочки) опорные валки последней клети F7 последовательно проходят клети F6, F5…F1. Более того, не исключают применение в предпоследней F6 и последней F7 прокатных клетях компоновки валкового узла четырехвалковой прокатной клети с длиной бочки рабочих валков, равной или на 150-200 мм длиннее бочки опорных валков (для шестивалковой прокатной клети - равной или длиннее бочки промежуточных валков, см. фиг.3 и 5). В этом случае при необходимости воздействия на профиль прикромочных участков полосы в прокатных клетях F6 и F7 применяют противоизгиб рабочих валков. Естественно, также в этом случае рабочие валки клетей F6 и F7 используют только в этих клетях.

2. Режим управляемого осевого перемещения рабочих валков. Этот режим применяют, в основном, в клетях F2…F6, при этом используют торможение осевого перемещения рабочих валков путем использования механизмов, приведенных при описании фиг.9-11. В первой прокатной клети F1 реализуют свободное (но, строго говоря, не обязательно) осевое перемещение рабочих валков, и максимальную величину свободного перемещения рабочего валка в этой клети при прокатке полос всего сортамента стана применяют в качестве стратегии управления осевым перемещения рабочих валков в прокатных клетях F2…F7. Режим управляемого перемещения рабочих валков позволяет иметь по меньшей мере в прокатных клетях F1…F4, в которых при деформации металла имеет место наиболее существенное течение металла в поперечном направлении, одинаковые значения углов скрещивания осей рабочих валков (т.е. 2θ1=2θ2=…=2θ4). При реализации управляемого перемещения рабочих валков имеет место повышенный износ поверхности опорных и рабочих валков, поэтому в контакт валков подают смазку (см., например, применение смазки в клети со скрещиванием осей рабочих валков в клети с параллельными осями опорных валков: Omori S. и др. «Новости черной металлургии за рубежом». 1995. №4. C.110-115).

Кроме того, при реализации управляемого осевого перемещения рабочих валков имеют место повышенные осевые нагрузки на подшипники валков. Для исключения этого негативного явления используют рекомендации и технические решения, сформулированные в патенте РФ №2084299 В21В 35/14 (от 29.06.1995), по приложению усилия торможения непосредственно к рабочему валку, минуя его подшипниковые узлы и шарниры шпинделя.

Таким образом, предложен валок прокатной клети листового (полосового) стана с профилировкой бочки валка в виде однополостного гиперболоида; предложена прокатная кл