Способ теплового контроля содержания металла в руде и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к области измерительной техники и может быть использовано для автоматического определения концентрации металла в руде. Согласно заявленному способу перед проведением контроля содержания металла в руде по конвейеру пропускают руду без примесей металла. Нагревают площадным источником теплового излучения, ширина которого превышает ширину конвейера. Через время τзад после окончания нагрева измеряют среднее значение температуры по нагретой поверхности руды без содержания металла Т1ср. На основании проведенных измерений формируют градуировочную кривую. Далее на конвейер непрерывно подают руду, содержащую металл, и нагревают. Через время τзад измеряют на каждом кадре i среднее значение температуры Tcpi. Определяют величину Tcpi-T1ср на основании градуировочной кривой. Используя величину (Tcpi-T1ср), определяют процентное содержание металла в руде. Также предложено устройство для реализации указанного способа. Технический результат - повышение достоверности определения содержания металла в руде. 2 н. и 4 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Область техники

Изобретение относится к области измерительной техники и может быть использовано для автоматического определения концентрации металла в руде на основе контроля распределения температурного поля руды в процессе перемещения сосуды по транспортеру конвейера для переработки.

Уровень техники

Все большую роль в современной промышленности играют металлургические производства, основная задача которых состоит на фоне износа основных средств в выпуске металла с максимальной производительностью и высокой энергоэффективностью.

В связи с этим все большую роль играют методы повышения концентрации руды перед ее переработкой.

Известен способ определения количественного содержания благородных металлов в горных породах и отвалах горнорудного производства (патент РФ №2425363).

Способ заключается в кислотном разложении пробы, отделении, высушивании и сплавлении нерастворимого остатка с пероксидом натрия, выщелачивании полученного после сплавления сплава 2 н. соляной кислотой, концентрировании золота и элементов платиновой группы (ЭПГ) из объединенного раствора на комплексообразующем сорбенте и анализе суспензии методом атомно-абсорбционной спектрометрии.

Данный способ обладает достаточной точностью определения состава металла, но применим только в лабораторных условиях для выборочного анализа руды.

Наиболее близким к заявленному является способ термографической кусковой сепарации сырья (варианты) и устройство для его осуществления (варианты) (патент РФ №2326738).

Данный способ заключается в следующем.

Кусок, содержащий полезный компонент и пустую породу, подвергают облучению электромагнитным полем сверхвысокой частоты (СВЧ) в течение определенного времени с определенной частотой, фиксируют с помощью термографической системы тепловую картинку после прекращения облучения и до или после прекращения затухания теплообменных процессов между компонентами контролируемого куска, по которой определяют среднюю температуру, по математическим зависимостям определяют массовую долю полезного компонента в куске, объемный коэффициент концентрации полезного компонента в куске, коэффициент объемного заполнения полезного компонента, по полученным результатам осуществляют разделение сырья на потоки.

Недостатки данного способа следующие:

1. Биологическая опасность для обслуживающего персонала в связи с использованием мощного СВЧ излучения.

2. Возможность контроля только небольшого объема руды в связи с ограниченными размерами СВЧ-антенны.

3. Малая производительность контроля: метод применим для отдельных кусков руды.

4. Трудности в использовании в условиях производства из-за небольшой производительности контроля.

Поэтому на сегодняшний день имеется потребность в создании усовершенствованного способа контроля содержания металла в руде, свободного от перечисленных недостатков, который может применяться на практике для различных руд с использованием простого и точного оборудования.

Принципиально подход к решению подобных задач стал возможен с развитием средств диагностики, основанных на регистрации и анализе температурных полей поверхности контролируемого объекта. Наиболее заметные результаты появились в последнее десятилетие.

Это связано с:

1. Появлением современных технологий, основанных на использовании портативной тепловизионной техники (например, О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002; Будадин О.Н., Вавилов В.П., Абрамова Е.В. Тепловой контроль. Диагностика безопасности. Под общей редакцией академика РАН Клюева В.В. - М.: Издательский дом Спектр, 2011, 171 с.; Салихов З.Г., Будадин О.Н., Ишметьев Е.Н. Инженерные основы теплового контроля. Опыт промышленного применения - М.: ИД МИСиС, 2008, - 476 с.;

2. Созданием современного математического аппарата (там же, позволяющего решать прямые и обратные задачи нестационарной теплопередачи, что дало возможность перехода от дефектоскопии (обнаружения дефектов) к дефектометрии (распознавания внутренних дефектов, определения их характеристик и оценки остаточного ресурса изделий).

Имеются неоднократные попытки решить указанную выше проблему различными способами. Однако это не приводило к желаемым результатам. Это связано с рядом причин.

1. Большинство известных способов основано на химических реакциях, используются в лабораторных условиях и не применимо в условиях реального производства

2. Некоторые методы опасны с точки зрения техники безопасности (используют достаточно мощное СВЧ излучение), для оператора - дефектоскописта.

Сущность изобретения

Задача, на решение которой направлено изобретение, состоит в разработке способа и устройства для определения концентрации руды в металле в процессе реального металлургического производства.

Технический результат заключается в обеспечении достоверного определения содержания (концентрации) металла в руде в производственных условиях (в процессе перемещения руды на транспортере конвейера).

Дополнительный технический результат состоит в автоматическом управлении концентрацией руды для обеспечения максимальной эффективности процесса плавки.

Технический результат достигается за счет того, что в способе определения содержания металла в руде, заключающемся в том, что руду подвергают облучению, регистрируют температурное поле после прекращения облучения и после прекращения затухания теплообменных процессов между компонентами руды, определяют среднюю температуру и затем определяют содержание металла в руде,

перед проведением контроля содержания металла в руде по конвейеру пропускают руду без примесей металла (0% содержания металла),

в процессе перемещения руды ее непрерывно нагревают мощностью «Р» площадным источником теплового (инфракрасного) излучения, при этом:

- ширина источника превышает ширину конвейера, по которому перемещается руда,

- мощность источника излучения «P», скорость перемещения конвейера «V» и время нагрева «tн» связаны соотношением обеспечения оптимального среднего значения температуры «T0ср» нагрева руды по регистрируемой площади с координатами (x, y):

T0ср=f(P, V, τзад, tн),

где функциональная зависимость f(P, V, τзад, tн) определяется на основе решения нестационарного уравнения теплопроводности. В книге О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002, на стр.39-47 подробно описано решение данного уравнения и приведено краткое описание соответствующей компьютерной программы. Одновременно с самой функциональной зависимостью в процессе расчетов определялись численные значения параметров: P, V, τзад, tн.

В описанном теоретическом обосновании способа использовалась программа расчета, указанная выше.

Таким образом, оптимальность «Т0ср» параметрами теплового возбуждения (P, V, τзад, tн), должна соответствовать динамическому температурному диапазону тепловизионной системы при ее настройке перед проведением контроля и максимальной температуре нагрева руды на конвейере.

Через время (τзад) после окончания нагрева измеряют среднее значение температуры по нагретой поверхности руды без содержания металла - (T1ср).

Время τзад определяется с использованием вышеназванных литературных источников из условия обеспечения прогрева руды по всей толщине слоя с погрешностью не более (δ). Определение этой величины проводилось в соответствии с книгой О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002, на стр.39-47.

На основании проведенных измерений формируют градуировочную кривую

Δ=f1(Тср-T1ср), где

Δ - % содержания металла в руде,

Tср - среднее значение температуры поверхности руды, содержащей металл - (Δ· %).

Величина Тср определяется перед проведением контроля либо экспериментально на основе контроля калибровочных смесей в соответствии с пп.2, 3 (калибровочные смеси - смеси с известным содержанием металла), либо теоретически, на основе решения нестационарного уравнения теплопроводности. В книге О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002, на стр.39-47 подробно описано решение данного уравнения и приведено краткое описание соответствующей компьютерной программы. В описанном ниже теоретическом и экспериментальном обосновании предлагаемого метода использовалась программа расчета, указанная выше.

Далее на конвейер непрерывно поступает руда, содержащая металл.

Через время (τзад) измеряют на каждом кадре (i), формируемом тепловизионной аппаратурой, среднее значение температуры Tcpi.

Измеряют величину (Tcpi-T1ср).

На основании градуировочной кривой, используя величину (Tcpi-T1ср), определяют процентное содержание металла в руде.

Технический результат усиливается за счет того, что регистрацию температурного поля руды с металлом осуществляют бесконтактно с помощью тепловизионной системы.

Пространственный период регистрации температурного поля определяют путем решения системы уравнений:

Δ a ≤ { ( 0 , 2 … 0 , 3 ) x Δ x д m i n , е с л и Δ x д m i n ≤ Δ y д m i n ( 0 , 2 … 0 , 3 ) x Δ y д m i n , е с л и Δ y д m i n ≤ Δ x д m i n

где Δxдmin, Δyдmin - геометрические размеры температурного отклика от минимального куска руды.

Оптимальный интервал последовательной регистрации и анализа температурного поля T(x, y)i (τ) определяют путем решения уравнения

P = 1 τ ∫ T o − τ 2 τ 2 d η ∫ η − τ 2 η + τ 2 f ( T ) d T , где

f(T) - плотности распределения длительности во времени информационного сигнала,

τ - временной интервала измерения,

P - вероятность пропуска информационного сигнала,

T0 - временная разрешающая способность измерительных датчиков.

Дополнительный технический результат достигается за счет того, что диапазон размеров кусков руды, начиная с минимального размера (Δxдmin, Δyдmin), определяют решая систему уравнений:

{ ∫ 0 Δ X m i n p ( Δ X i ) d ( Δ X ) = 1 − δ ∫ 0 Δ Y m i n p ( Δ Y i ) d ( Δ Y ) = 1 − δ

где

δ - вероятность того, что (Δxдi, Δyдi)≥(Δxдmin, Δyдmin)

p(ΔXi) - функция распределения величин Δхдi, Δyдi.

Технический результат в части устройства обеспечивается тем, что в устройстве для определения содержания металла в руде, содержащем устройство подачи руды, установку для облучения руды, средства регистрации и вычислительное устройство, средство подачи руды выполнено в виде конвейера, установка для облучения руды выполнена в виде площадного источника теплового излучения, при этом дополнительно введены:

датчик скорости перемещения конвейера,

датчик расстояния между точкой окончания нагрева площадным источником теплового излучения и точкой регистрации температурного поля тепловизионной системой,

датчик размера площадного источника теплового излучения,

блок регистрации температурного поля,

блок задания режимов работы,

электронный блок определения T1ср,

микропроцессорный блок построения градуировочной кривой, электронный блок определения Tcpi,

электронный блок определения процентного содержания металла в руде, тепловизионная система, датчик расстояния между точкой окончания нагрева площадным источником теплового излучения и точкой регистрации температурного поля тепловизионной системой, датчик размера площадного источника теплового излучения, датчик скорости перемещения конвейера и источник теплового излучения установлены вблизи конвейера с возможностью получения соответствующей информации и нагрева руды соответственно,

выходы датчика расстояния между точкой окончания нагрева площадным источником теплового излучения и точкой регистрации температурного поля тепловизионной системой, датчика размера площадного источника теплового излучения, датчика скорости перемещения конвейера и источника теплового излучения подключены соответственно к первому-четвертому входам микропроцессорного блока построения градуировочной кривой,

выход тепловизионной системы подключен к входу блока регистрации температурного поля,

выход блока регистрации температурного поля подключен к входу блока задания режимов работы,

первый выход блока задания режимов работы подключен через электронный блок определения T1ср - к пятому входу микропроцессорного блока построения градуировочной кривой,

второй выход блока задания режимов работы подключен к входу электронного блока определения Tcpi,

выход электронного блока определения Tcpi подключен к входу электронного блока определения процентного содержания металла в руде, ко второму входу которого подключен выход микропроцессорного блока построения градуировочной кривой.

Сущность изобретения и возможность достижения технического результата будут более понятны из последующего описания со ссылками на позиции чертежей, где на:

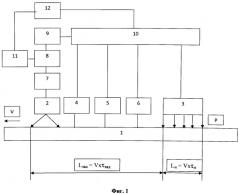

фиг.1 приведена структурная схема устройства,

фиг 2 приведены графики результатов теоретических исследований,

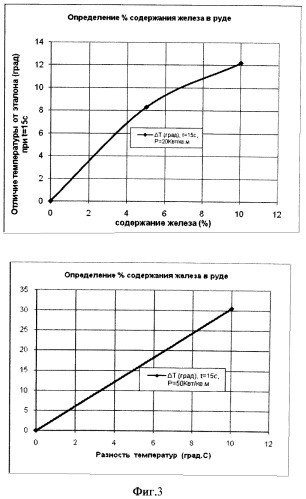

фиг.3 приведены градуировочные кривые,

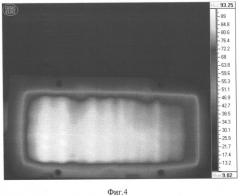

фиг.4 приведена термограмма поверхности нагретой руды,

фиг.5 приведена градуировочная кривая, полученная по результатам экспериментальных исследований,

фиг.6 приведен график погрешности определение содержания металла в руде от величины содержания металла,

фиг.7 приведены фотографии устройство теплового контроля концентрации металлической руды.

На приведенных фигурах приняты следующие обозначения:

1 - конвейер с рудой,

2 - тепловизионная система,

3 - площадный источник теплового излучения,

4 - датчик скорости ковейера,

5 - датчик расстояния,

6 - датчик размера нагреваемого участка площадным источником теплового (инфракрасного) излучения,

7 - блок регистрации,

8 - электронный блок задания режимов работы (коммутатор),

9 - электронный блок определения T1ср (сумматор №1),

10 - микропроцессорный блок построения градуировочной кривой,

11 - электронный блок определения Tcpi (сумматор №2),

12 - электронный блок сравнения - определение процентного содержания металла в руде,

13 - устройство теплового контроля концентрации металлической руды, включающее блоки: 4-12.

P - мощность нагрева,

V - скорость перемещения конвейера с рудой,

Lзад - расстояние между окончанием нагрева и регистрацией температурного поля,

Тзад - время перемещения конвейера между окончанием нагрева и регистрацией температурного поля,

Lн - размер нагреваемого участка руды,

τн - время перемещения конвейера в области нагреваемого участка.

Предпочтительный вариант осуществления изобретения

Все используемые электронные блоки построены на основе стандартных микропроцессорных схем и микропроцессорных сборок с перепрограммируемыми запоминающими устройствами, а система управления (выключением/включением) системы нагружения построена на стандартных релейных системах (см., например, Угрюмов Е.П. Цифровая схемотехника: учебн. пособие для вузов. - 3-е изд. перераб. и доп. - СПб.: - БХВ-Петербург, 2010). В качестве тепловизионного устройства (2) используются тепловизоры фирмы FLIR, ИРТИС-2000 или аналогичные по техническим характеристикам. Способ заключается в следующем.

Примеси металла в руде увеличивают интегральную теплопроводность смеси руды и металла (под интегральной теплопроводностью понимают среднюю теплопроводность по толщине смеси). Поэтому температура нагрева смеси будет зависеть от концентрации металла. Таким образом, измеряя температуру поверхности и зная градуировочную кривую (зависимость температуры от концентрации металла в руде), по значению температуры можно определить величину концентрации металла.

Способ осуществляют следующим образом

1. Перед проведением контроля содержания металла в руде по конвейеру пропускают руду без примесей металла (0% содержания металла).

2. В процессе перемещения руды ее непрерывно нагревают мощностью «Р» площадным источником теплового (инфракрасного) излучения, при этом:

- ширина источника превышает ширину конвейера, по которому перемещается руда,

- мощность источника излучения «P», скорость перемещения конвейера «V» и время нагрева «tн» связаны соотношением обеспечения оптимального среднего значения температуры «T0ср» нагрева руды по регистрируемой площади с координатами (x, y):

T0cp=f(P, V, τзад, tн),

где функциональная зависимость f(P, V, tн) определяется на основе решения нестационарного уравнения теплопроводности. В книге О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002, на стр.39-47 подробно описано решение данного уравнения и приведено краткое описание соответствующей компьютерной программы. В описанном ниже теоретическом и экспериментальном обосновании способа использовалась программа расчета, указанная выше.

Таким образом, оптимальность «Т0ср» параметрами теплового возбуждения (Р, V, τзад, tн), должна соответствовать динамическому температурному диапазону тепловизионной системы при ее настройке перед проведением контроля и максимальной температуре нагрева руды на конвейере, см. в книге О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002, где на стр.68-87 подробно описаны методические аспекты выбора оптимальных связей между температурой контролируемой поверхности (в данном случае «Т0ср») и параметрами технических средств: характеристиками тепловизионной аппаратуры, мощностью источника нагрева. Данная величина необходима для правильного выбора температурного диапазона тепловизионной аппаратуры.

3. Через время (τзад) после окончания нагрева измеряют среднее значение температуры по нагретой поверхности руды без содержания металла - (Т1ср).

τзад - интервал времени между окончанием нагрева и временем регистрации температурного поля.

Данный интервал времени определяется на основе решения нестационарного уравнения теплопроводности. В книге О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002, на стр.39-47 подробно описано решение данного уравнения и приведено краткое описание соответствующей компьютерной программы.

4. На основании проведенных измерений формируют градуировочную кривую:

Δ=f1(Тср-Т1ср), где

Δ - % содержания металла в руде,

Тср - среднее значение температуры поверхности руды, содержащей металл - (Δ %).

Величина Tср определяется перед проведением контроля либо экспериментально на основе контроля калибровочных смесей в соответствии с пп.2, 3 (калибровочные смеси - смеси с известным содержанием металла), либо теоретически, на основе решения нестационарного уравнения теплопроводности. В книге О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М, Наука, 2002, на стр.39-47 подробно описано решение данного уравнения и приведено краткое описание соответствующей компьютерной программы. В описанном ниже теоретическом и экспериментальном обосновании предлагаемого метода использовалась программа расчета, указанная выше.

5. Далее на конвейер непрерывно поступает руда, содержащая металл.

6. Через время (τзад) измеряют на каждом кадре (i) среднее значение температуры Tcpi.

7. Определяют величину (Тсрi-T1ср).

8. На основании градуировочной кривой, используя величину (Тсрi-Т1ср), определяют процентное содержание металла в руде.

9. Регистрацию температурного поля конструкции осуществляют бесконтактно с помощью тепловизионной системы.

10. Пространственный период регистрации температурного поля определяют путем решения системы уравнений:

Δ a ≤ { ( 0 , 2 … 0 , 3 ) x Δ x д m i n , е с л и Δ x д m i n ≤ Δ y д m i n ( 0 , 2 … 0 , 3 ) x Δ y д m i n , е с л и Δ y д m i n ≤ Δ x д m i n

где Δxдmin, Δyдmin - геометрические размеры температурного отклика от минимального куска руды.

11. Оптимальный интервал последовательной регистрации и анализа температурного поля T(x, y)i (τ) определяют путем решения уравнения

P = 1 τ ∫ T o − τ 2 τ 2 d η ∫ η − τ 2 η + τ 2 f ( T ) d T

f(T) - плотности распределения длительности во времени информационного сигнала,

τ - временной интервал измерения,

P - вероятность пропуска информационного сигнала,

T0 - временная разрешающая способность измерительных датчиков.

11. Диапазон размеров кусков руды начиная с минимального размера (Δxдmin, Δyдmin), определяют решая систему уравнений:

{ ∫ 0 Δ X m i n p ( Δ X i ) d ( Δ X ) = 1 − δ ∫ 0 Δ Y m i n p ( Δ Y i ) d ( Δ Y ) = 1 − δ

где

δ - вероятность того, что (Δxдi, Δyдi)≥(Δxдmin, Δyдmin),

p(ΔXi) - функция распределения величин Δxдi, Δyдi.

Технический результат в части устройства обеспечивается тем, что устройство термографической кусковой сепарации сырья (патент №2326738) дополнительно снабжено:

- площадным источником теплового (инфракрасного) излучения мощностью «P» 3,

- датчиком 4 скорости V перемещения конвейера 1,

- датчиком расстояния - Lзад=Vxτзад - 5 между окончанием нагрева площадным источником теплового (инфракрасного) излучения мощностью «» 3 и регистрацией температурного поля T(x, y) тепловизионной системой 2,

- датчиком 6 размера площадного источника теплового (инфракрасного) излучения:

Lн=Vxτн,

- блоком регистрации 7 температурного поля T(x, y),

- блоком 8 задания режимов работы,

- электронным блоком 9 определения T1ср,

- микропроцессорным блоком 10 построения градуировочной кривой,

- электронным блоком 11 определения Tcpi,

- электронным блоком сравнения 12 - определения процентного содержания металла в руде.

При этом входы тепловизионной системы 1, датчика расстояния - Lзад=Vxτзад - 5, датчика 6 размера площадного источника теплового (инфракрасного) излучения, датчика 4 скорости V перемещения конвейера и источника теплового (инфракрасного) излучения 3 связаны с конвейером, выходы датчиков расстояния - Lзад=Vxτзад - 5 размера площадного источника теплового (инфракрасного) излучения 6, скорости V перемещения конвейера 4 и источника теплового (инфракрасного) излучения 3 подключены, соответственно, к 1, 2, 3, 4 входам блока 10, выход тепловизионной системы 2 подключен к входу блока регистрации 7 температурного поля T(x, y), выход блока регистрации 7 температурного поля T(x, y) подключен к входу блока 8 задания режимов работы, 1-й выход блока 8 задания режимов работы подключен к входу блока 9, 2-й выход блока 8 подключен к входу блока 11 определения Tcpi, выход блока 9 подключен к 5-му входу микропроцессорного блока 10, выход блока 11 определения Tcpi подключен к входу электронного блока сравнения 12 - определения процентного содержания металла в руде, к второму входу которого подключен выход блока микропроцессорного блока 10 построения градуировочной кривой.

Устройство работает следующим образом.

На первом этапе по конвейеру 1 пропускают руду без примеси металла. Конвейер перемещается со скоростью «V». Осуществляют нагрев руды источником 3 в течение времени «τн» или на расстоянии «Lн». Нагретый участок руды через время «τзад» или расстояния «Lзад» поступает в поле зрения тепловизионной системы 2. Тепловизионной системой 2 регистрируется температурное поле T(x, y) в пределах поля зрения, которое через блок задания режимов 8 (коммутатор) поступает в электронный блок 9 - сумматор, где осуществляется определение величины T1ср - средней температуры поверхности руды без примеси металла в области поля обзора тепловизионной системы по формуле

T1cp=(1/N)ΣT(x, y)j,

где N - количество точек измерения температуры в области поля обзора,

j - номер точки измерения температуры в области поля обзора,

Σ - знак суммы.

Значение Т1ср из блока 9 передается в микропроцессорный блок 10. Одновременно в блок 10 поступают сигналы с блоков: 4 - о величине скорости перемещения конвейера, 5 - о величине расстояния - Lзад=Vxτзад, 6 - размер площадного источника теплового (инфракрасного) излучения, 3 - мощность нагрева источником теплового (инфракрасного) излучения. В блоке 10 на основе имеющейся реперной точки «T1ср» на основе математических моделей, изложенных в вышеприведенных источниках, определяется градуировочная кривая, т.е. зависимость

Δ=f1(Tср-T1ср).

Здесь величина Tср корректируется по отношению к T1ср (т.е. при Δ=0) и далее на основе математических моделей рассчитывается при различных значениях Δ. Ниже в разделе «исследования» будет приведен вид этой зависимости.

После ее определения градуировочная кривая из блока 10 передается в электронный блок сравнения 12.

После определения градуировочной кривой блок 8 переключается в режим контроля. Величина T(x, y) из блока 7 поступает в блок 11 - сумматор, где осуществляется определение величины Tcpi с заданным периодом по формуле

Tcpi=(1/N)ΣZT(x, y)ji.

Оптимальный интервал последовательной регистрации и анализа температурного поля T(x, y)i (τ) определяют путем решения уравнения

P = 1 τ ∫ T o − τ 2 τ 2 d η ∫ η − τ 2 η + τ 2 f ( T ) d T ,

f(T) - плотности распределения длительности во времени информационного сигнала,

τ - временной интервал измерения,

P - вероятность пропуска информационного сигнала

T0 - временная разрешающая способность измерительных датчиков.

Величина Tcpi из блока 11 поступает в блок 12, где производится вычисление величины (Тсpi-T1ср) и ее сравнение с градуировочной кривой. В результате определяется величина Δ - содержание металла в руде, т.е. решается задача, поставленная в данном патенте - определение содержания металла в руде в производственных условиях.

Обоснование предложенного способа проводилось теоретическим способом и экспериментально.

Рассмотрим теоретические исследования способа.

На основе методов математического моделирования, изложенных в литературе

1. О.Н. Будадин и др. Тепловой неразрушающий контроль изделий. М., Наука, 2002.

2. Будадин О.Н., Вавилов В.П., Абрамова Е.В. Тепловой контроль. Диагностика безопасности. Под общей редакцией академика РАН Клюева В.В. - М.: Издательский дом Спектр, 2011, 171 с.

3. Салихов З.Г., Будадин О.Н., Ишметьев Е.Н. Инженерные основы теплового контроля. Опыт промышленного применения - М.: ИД МИСиС, 2008, - 476 с.

Построена математическая модель процесса теплового контроля, используемая в настоящем изобретении.

На основании математической модели определены тепловые режимы контроля руды.

На фиг.2, в качестве примера, приведены некоторые графики результатов теоретических исследований.

На фиг.3, в качестве примера, приведены некоторые градуировочные кривые, построенные по результатам теоретических исследований.

Если допустить, что разрешающая температурная способность тепловизионной техники в производственных условиях составляет, в среднем 0,5 град, то из полученных результатов видно, что метод позволяет определять концентрацию металла в руде с погрешностью не более 0,8%, что вполне достаточно для практического использования.

Экспериментальные исследования проводились в соответствии с приведенным выше описанием. Для упрощения эксперимента без снижения погрешности получаемых результатов экспериментальные исследования проводились на неподвижном конвейере.

Порядок экспериментальных работ был следующим.

На поверхность насыпали руду без содержания металла. Далее руду нагревали в течение 15°C инфракрасным излучением мощностью P=50 кВт/м2. Через 10-12°C регистрировали температурное поле. На фиг.4 приведена термограмма руды без содержания металла. Средняя температура поверхности T1ср=81°C.

Далее, на основе этой средней температуры определялась градуировочная кривая (фиг.5).

Далее в руду подмешивали металл (от 1% до 10%) и регистрировали температурное поле поверхности и на основании градуировочной кривой определяли содержание металла в руде и сравнивали это определяемое значение с фактическим содержанием. По результатам сравнения определяли относительную погрешность метода (µ).

µ=|Δ-Δ0|×100%/Δ0, здесь

Δ0 - реальное содержание металла в руде,

Δ - содержание металла в руде, определенное в соответствии с предлагаемым способом.

На фиг.6 приведен график погрешности определения содержания металла в руде от величины содержания металла.

Из фиг.6 видно, что максимальная погрешность определения содержания металла в руде не превышает 0,73%, что полностью подтверждается теоретическими исследованиями.

Результаты исследований и сравнение результатов экспериментальных исследований со способом контроля, принятым в качестве ближайшего аналога, приведены в таблице 1.

| пп | Параметр | Численные и качественные значения параметра | ||

| Изобретение | Способ-прототип | |||

| 2 | 3 | 4 | ||

| Возможность контроля объектов в реальных условиях эксплуатации | имеется | ограничено | ||

| Необходимость наличия специальной аппаратуры | Аппаратура серийная, специальные требования отсутствуют | Аппаратура дорогостоящая, стационарная, обладающая биологической опасностью | ||

| Погрешность | Не более 0,80% | Не более 10% | ||

| Поле обзора | Реально до 2×2 м (ограничено геометрической разрешающей способностью аппаратуры) | Ограничена площадью излучающей антенны, реально не более 0,3×0,3 м | ||

| Производительность контроля | Не менее 3 м2/С | Не определяется |

Способ имеет следующие преимущества:

- обеспечивает контроль в реальных условиях эксплуатации,

- позволяет повысить достоверность результатов контроля, ориентировочно, от 3 до 10 раз,

- позволяет повысить надежность эксплуатации системы контроля,

- позволяет повысить эффективность металлургических процессов.

1. Способ определения содержания металла в руде, заключающийся в том, что руду подвергают облучению, регистрируют температурное поле после прекращения облучения и после прекращения затухания теплообменных процессов между компонентами руды, определяют среднюю температуру и затем определяют содержание металла в руде, отличающийся тем, чтоперед проведением контроля содержания металла в руде по конвейеру пропускают руду без примесей металла,в процессе перемещения руды ее непрерывно нагревают мощностью P площадным источником теплового излучения, ширина которого превышает ширину конвейера,через время τзад после окончания нагрева измеряют среднее значение температуры по нагретой поверхности руды без содержания металла - (T1ср),на основании проведенных измерений формируют градуировочную кривую:Δ=f1(Tcp-T1cp),где Δ - % содержания металла в руде, Тср - среднее значение температуры поверхности руды, содержащей металл - (Δ %),далее на конвейер непрерывно подают руду, содержащую металл, нагревают мощностью P,через время τзад измеряют на каждом кадре i видеоизображения температурного поля среднее значение температуры Tcpi,определяют величину Tcpi-T1ср,на основании градуировочной кривой, используя величину (Tcpi-T1ср) определяют процентное содержание металла в руде.

2. Способ по п.1, отличающийся тем, что регистрацию температурного поля руды с металлом осуществляют бесконтактно с помощью тепловизионной системы.

3. Способ по п.1, отличающийся тем, что пространственный период регистрации температурного поля определяют путем решения системы уравнений: Δ a ≤ { ( 0 , 2 … 0 , 3 ) x Δ x д min , е с л и Δ x д min ≤ Δ y д min ( 0 , 2 … 0 , 3 ) x Δ y д min , е