Способ стабилизации распадающегося шлака

Иллюстрации

Показать всеГруппа изобретений относится к вариантам способа обработки сталеплавильного шлака для его стабилизации. В процессе обработки в состав сталеплавильного шлака вводят колеманит в виде природного минерала фракцией 3-90 мм в количестве 0,5-1,5% от массы обрабатываемого шлака в процессе внепечной обработки при скачивании шлака из ковша перед вакуумированием стали или в ковше при его скачивании после разливки стали, обработанной на установке ковш-печь, или при обработке стали в ковше на установке ковш-печь. В результате обеспечивается снижение температуры и вязкости обрабатываемого шлака, равномерное распределение колеманита в объеме обрабатываемого шлака, сокращение продолжительности шлакообразования и исключение негативного воздействия продуктов распада на окружающую среду. 3 н.п. ф-лы, 1 табл., 2 ил.

Реферат

Изобретение относится к металлургической промышленности и может быть использовано для стабилизации распадающегося сталеплавильного шлака. Известен способ стабилизации распадающегося шлака за счет введения в его состав оксида бора с получением шлака, содержащего после остывания стабилизированные высокотемпературные формы двухкальциевого силиката [1].

Признаками, совпадающими с признаками изобретения, являются:

- загрузка шлакообразующей смеси;

- наведение шлака;

- снижение температуры шлакообразования за счет ввода в шихту добавок, содержащих оксид бора;

- получение стабилизированного шлака;

- выпуск продуктов плавки.

Причины, препятствующие достижению технического результата:

- дефицит и высокая стоимость вводимых добавок;

- введение в печь в составе шихты оксида бора в количестве, обеспечивающем стабилизацию шлака от силикатного распада, приводит к чрезмерному снижению температуры процесса плавки вследствие раннего образования легкоплавкого борсодержащего шлакового расплава, способствующего холодному ходу печи, снижению полноты протекания реакций и, как следствие, ухудшению технико-экономических показателей плавки;

- для разогрева печи вводят дополнительно известь, в результате заданное количество стабилизирующей добавки снижается. Это приводит к снижению эффекта, обеспечивающего стабилизацию высокотемпературных форм двухкальциевого силиката шлака после его охлаждения и получения продукта плавки с новыми технологическими свойствами;

- длительное пребывание легкоплавкого борсодержащего шлакового расплава в печи приводит к снижению стойкости футеровки за счет растворения гарнисажного слоя и сокращения его толщины.

Наиболее близким по технической сущности и достигаемому результату является способ стабилизации сталеплавильного шлака [2], в котором общими с заявляемым способом являются следующие признаки:

- наведение высокоосновного шлака с высоким содержанием двухкальциевого силиката;

- введение оксида бора в состав шлака, содержащего двухкальциевый силикат для предотвращения силикатного распада шлака во время охлаждения.

Достижению ожидаемого технического результата препятствуют следующие обстоятельства:

- введение борсодержащего материала в указанных объемах вызывает охлаждение сталеплавильной ванны и дополнительный расход энергоносителей для поддержания ее оптимального состояния;

- введение борсодержащего материала в расплавленный шлак требует дополнительной обработки шлака для равномерного распределения оксида бора в объеме обрабатываемого шлака, что приводит к увеличению продолжительности плавки;

- неравномерное распределение оксида бора в объеме обрабатываемого шлака при его охлаждении снижает эффект стабилизации и приводит к распаду отдельных объемов остывшего шлака, в которых содержание оксида бора оказалось недостаточным для стабилизации высокотемпературных форм двухкальциевого силиката.

В основу изобретения поставлена задача полного и равномерного усвоения оксида бора всем объемом высокоосновного сталеплавильного шлака, участвующего в процессе внепечной обработки стали.

Ожидаемым техническим результатом является:

- снижение температуры и вязкости обрабатываемого шлака за счет введения колеманита;

- равномерное распределение стабилизатора в объеме обрабатываемого шлака;

- сокращение продолжительность шлакообразования при обработке стали в ковше на установке ковш-печь;

- обеспечение стабилизации высокотемпературных форм двухкальциевого силиката (исключающих силикатный распад) во всем объеме шлака в процессе и после его охлаждения;

- исключение негативного воздействия продуктов распада на окружающую среду;

Поставленная задача достигается тем, что оксид бора вводится в состав сталеплавильного шлака в виде природного материала колеманита по различным вариантам.

В тех случаях, когда содержание бора в обрабатываемой стали строго регламентируется, колеманит вводят в виде фракции 3-90 мм в количестве 0,5-1,5% от массы шлака в процессе внепечной обработки при скачивании шлака из ковша перед вакуумированием стали.

Если сталь не подвергают вакуумированию и шлак перед разливкой стали не скачивают, колеманит вводят в виде фракции 3-90 мм в количестве 0,5-1,5% от массы шлака, обрабатываемого при его скачивании после разливки стали, обработанной на установке ковш-печь.

В тех случаях, когда требования по содержанию бора в составе обрабатываемой стали не регламентируется, колеманит вводят в виде фракции 3-90 мм в количестве 0,5-1,5% от массы шлака при обработке стали в ковше на установке ковш-печь.

Причинно-следственная связь между совокупностью существенных признаков заявляемого изобретения и достигаемым техническим результатом заключается в следующем:

1. Введение в состав сталеплавильного шлака для его стабилизации колеманита в виде природного минерала фракции 3-90 мм в количестве 0,5-1,5% от массы шлака в процессе внепечной обработки стали при скачивании шлака из ковша перед вакуумированием стали исключает неконтролируемое попадание бора в состав обрабатываемой стали, способствует снижению температуры плавления и вязкости шлака, равномерному распределению и усвоению компонентов колеманита в составе шлака и стабилизации высокотемпературных форм двухкальциевого силиката.

2. Введение в состав сталеплавильного шлака для его стабилизации колеманита в виде природного минерала фракции 3-90 мм в количестве 0,5-1,5% от массы шлака, обрабатываемого после разливки стали, обработанной на установке ковш-печь, способствует снижению температуры плавления и вязкости шлака, равномерному распределению и усвоению компонентов колеманита в составе шлака и стабилизации высокотемпературных форм двухкальциевого силиката.

3. Введение в состав сталеплавильного шлака для его стабилизации колеманита в виде природного минерала фракции 3-90 мм в количестве 0,5-1,5% от массы шлака при обработке стали на установке ковш-печь способствует снижению температуры плавления и вязкости шлака, улучшению и ускорению процесса шлакообразования, равномерному распределению и усвоению компонентов колеманита в составе шлака и стабилизации высокотемпературных форм двухкальциевого силиката.

Таким образом, заявляемое изобретение соответствует критерию «новизна».

При анализе на соответствие критерию «изобретательский уровень» не обнаружено источников информации, указывающих на известность предложенных технологических решений по функциональному назначению и поставленной в изобретении задаче.

Заявляемые технологические решения могут быть реализованы в промышленности, а ожидаемый технический результат вытекает из совокупности существенных признаков изобретения, что свидетельствует о соответствии критерию «промышленная применимость».

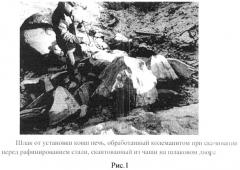

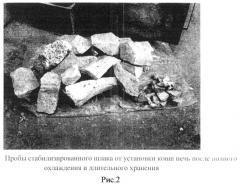

Способ стабилизации распадающегося шлака реализуется следующим образом. В тех случаях, когда содержание бора в стали строго регламентировано, введение колеманита в состав сталеплавильного шлака осуществляют в процессе внепечной обработки при скачивании шлака из ковша перед вакуумированием стали. Подготовленную по фракционному составу навеску колеманита, соответствующую массе обрабатываемого шлака, вводят равномерно непосредственно в струю и на поверхность расплава при скачивании шлака. Наличие в составе колеманита помимо оксида бора, оксида кальция, пяти молекул воды способствует равномерному распределению оксида бора в объеме обрабатываемого шлака, снижает температуру плавления и вязкость шлака, обеспечивает постоянное и регулируемое в нужных пределах содержание оксида бора в составе шлака. Смешиваясь со шлаковым расплавом, частицы колеманита нагреваются. При температуре 350-500°С происходит интенсивное выделение гидратной влаги, выход влаги сопровождается перемешиванием шлакового расплава, колеманит при этом разлагается на мелкие частицы, которые плавятся и равномерно распределяются в объеме обрабатываемого шлака, образуя твердый раствор оксида бора с высокотемпературными формами двухкальциевого силиката. Твердый раствор оксида бора в высокотемпературных формах двухкальциевого силиката не претерпевает полиморфных превращений кристаллической решетки, и шлак приобретает устойчивую против распада структуру. Скачивание шлака осуществляют в чаши или на подготовленные площадки. До отгрузки шлак скачивают от нескольких плавок. Подача стабилизатора способствует равномерному распределению оксида бора не только в пределах объема шлака от одной плавки, но и в объеме всего шлакового монолита, образованного за несколько скачиваний. Шлак, обработанный таким образом, не распадается не только в процессе охлаждения, но и при последующем хранении и использовании (см. рис.1, 2).

Когда сталь не подвергают вакуумированию, шлак не скачивают, после обработки на установке ковш-печь ее подают на установку непрерывной разливки, введение колеманита в состав сталеплавильного шлака в виде природного минерала фракции 3-90 мм в количестве 0,5-1,5% от массы шлака осуществляют при скачивании шлака из ковша после разливки стали.

При обработке сталеплавильного шлака непосредственно в установке ковш-печь колеманит задают в виде природного минерала фракции 3-90 мм в количестве 0,5-1,5% от массы шлака либо непосредственно в ковш перед завершением процесса рафинирования, либо в составе шлакообразующих компонентов при наведении рафинировочного шлака. В этом случае присутствие колеманита в составе шлакообразующей смеси способствует ускорению процесса наведения шлака и улучшению его рафинирующей способности за счет снижения температуры плавления, вязкости шлака и увеличения площади контактной поверхности металлической и шлаковой фазы. Масса вносимого колеманита по сравнению с массой обрабатываемого шлака и металла несоизмеримо мала, а химический состав колеманита практически не имеет компонентов, способных изменить свойства обрабатываемой стали.

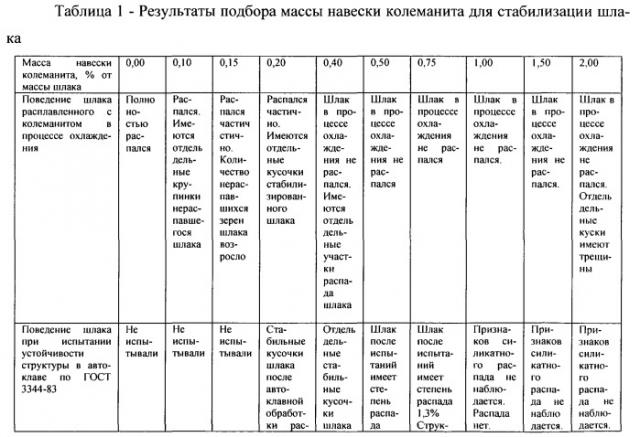

Подбор массы навески колеманита для стабилизации сталеплавильного шлака осуществляли в лабораторных и промышленных условиях. Пробу распавшегося сталеплавильного шлака расплавляли и медленно охлаждали с печью. В процессе охлаждения шлак полностью распадался в порошок. Эту пробу принимали в качестве контрольного образца. Затем в такую же навеску шлака добавляли колеманит. Массу навески колеманита принимали равной 0,1; 0,15; 0,2; 0,4; 0,5; 0,75; 1,0; 1,5 и 2,00% от массы шлака. Навеску колеманита вводили в состав шлака при переливе шлакового расплава в разогретый тигель и непосредственно перед плавкой. После расплавления печь выключали и расплавленную пробу шлака с навеской колеманита медленно охлаждали, чтобы исключить фактор термической стабилизации. После охлаждения наблюдали за состоянием шлака. Стабилизированный шлак подвергали испытанию в автоклаве на устойчивость структуры по ГОСТ 3344-83. Результаты оценки состояния шлака после обработки колеманитом приведены в таблице 1.

Результаты подбора массы навески колеманита показывают, что навеска массой от 0,5 до 1,5% от массы обрабатываемого шлака обеспечивает стабилизацию шлака при любом виде обработки: при скачивании шлака перед вакуумированием стали, при скачивании шлака из ковша после разливки стали и при обработке в УКП. Увеличение массы навески выше приведенных значений не меняет показатели устойчивости структуры стабилизированного шлака, но затраты на стабилизатор возрастают.

Следует отметить, что в лабораторных условиях для обработки шлака при переливах шлакового расплава использовали колеманит более мелких фракций 3-5 мм, а при плавке в тигле до 25 мм. При испытаниях в производственных условиях при обработке шлака в процессе скачивания использовали колеманит фракции 3-10 мм, а при подаче в установку ковш-печь крупностью до 90 мм. Выбор крупности фракций колеманита используемого для обработки шлака обусловлен температурой шлакового расплава и способом ввода колеманита. При вводе колеманита в процессе скачивания температуры шлака не всегда достаточно для полного расплавления колеманита. Поэтому мелкие фракции колеманита лучше распределяются в объеме обрабатываемого шлака и быстрее расплавляются в нем. Чем ниже температура обрабатываемого шлака, тем мельче должна быть фракция колеманита и более усреднена в объеме обрабатываемого шлака. При этом следует ограничивать содержание пылевидных фракций в составе колеманита, т.к. они легко аэрируются восходящими конвективными потоками и не попадают в объем обрабатываемого шлака. При обработке шлака в УКП температуру шлака можно повысить путем дополнительного подогрева, а физические свойства колеманита таковы, что под действием температуры крупные куски разрушаются и легко плавятся в объеме обрабатываемого шлака.

Источник информации

1. Патент РФ №2222629 МПК С22С 033/04.

2. Патент США №4655831 МКИ С21В 5/04, НКИ 75-257, УДК 669.046. Публикация 07.04.87. п.1077, №1.

1. Способ обработки сталеплавильного шлака для его стабилизации, включающий введение в состав сталеплавильного шлака колеманита в виде природного минерала, отличающийся тем, что колеманит вводят в виде фракции 3-90 мм в количестве 0,5-1,5% от массы обрабатываемого шлака в процессе внепечной обработки при скачивании шлака из ковша перед вакуумированием стали.

2. Способ обработки сталеплавильного шлака для его стабилизации, включающий введение в состав сталеплавильного шлака колеманита в виде природного минерала, отличающийся тем, что колеманит вводят в виде фракции 3-90 мм в количестве 0,5-1,5% от массы обрабатываемого шлака в ковше при его скачивании после разливки стали, обработанной на установке ковш-печь.

3. Способ обработки сталеплавильного шлака для его стабилизации, включающий введение в состав сталеплавильного шлака колеманита в виде природного минерала, отличающийся тем, что колеманит вводят в виде фракции 3-90 мм в количестве 0,5-1,5% от массы обрабатываемого шлака при обработке стали в ковше на установке ковш-печь.