Косвенное охлаждение режущего инструмента

Иллюстрации

Показать всеРежущий инструмент содержит режущий элемент в виде вставной режущей пластины, охлаждаемой косвенно с помощью теплообменника с микроканалами, который установлен у задней поверхности вставной режущей пластины. Теплообменник выполнен с внутренней камерой, в которую подают охлаждающую жидкость, такую как криогенная жидкость. Камера может содержать ребра для улучшения отвода тепла криогенной жидкостью от вставной режущей пластины. С внутренним пространством теплообменника соединены подающая и отводящая трубки для охлаждающей жидкости. Технический результат: снижение расхода криогенной жидкости. 16 з.п. ф-лы, 7 ил., 1 табл.

Реферат

Область техники

Изобретение относится к системе косвенного охлаждения зоны контакта между инструментом и стружкой, в которой используют теплообменник с микроканалами, установленный на держателе инструмента и предназначенный для отвода части тепловой энергии, вырабатываемой в процессе механической обработки.

Уровень техники

На протяжении многих лет в процессах механической обработки применялись смазочно-охлаждающие жидкости, предназначенные для увеличения скольжения путем подачи охлаждающей жидкости в зону механической обработки непосредственно на режущий инструмент и деталь. Это приводит к уменьшению трения между стружкой и инструментом, что, в свою очередь, снижает температуру инструмента, увеличивает срок его службы и улучшает качество детали. Эти преимущества сочетаются с некоторыми недостатками. Так, при механической обработке больших партий деталей по меньшей мере 16% затрат на механическую обработку связано с закупкой, хранением и утилизацией смазочно-охлаждающих жидкостей. Эти затраты не учитывают вреда здоровью, который причиняется рабочим в результате использования этих смазочно-охлаждающих жидкостей. Контакт со смазочно-охлаждающими жидкостями или их парами может привести к таким заболеваниям, как дерматит и болезни органов дыхания. Некоторые добавки, применяемые в смазочно-охлаждающих жидкостях, могут быть канцерогенными.

В последние годы из-за вышеуказанных проблем в промышленности при механической обработке больших партий деталей наблюдалась тенденция постепенного перехода к сухой механической обработке деталей с целью уменьшения или полного отказа от использования смазочно-охлаждающих жидкостей. Однако сухая механическая обработка приводит к увеличению потребления энергоносителей и затрат на электроэнергию, поскольку требуются более крупные и мощные обрабатывающие станки для обработки материала с более высоким коэффициентом трением. Сухая механическая обработка также приводит к увеличению затрат на обработку одной детали, поскольку требуется большее количество режущих инструментов, и на обработку каждой детали требуется больше времени. Эта проблема усугубляется при механической обработке изделий из титана и других материалов, обладающих низкой теплопроводностью, поскольку возникают трудности с отводом самим материалом тепла, образующегося в месте контакта режущего инструмента и детали. Кроме того, сухая механическая обработка оказывается неосуществимой для относительно небольших производств, в которых зачастую отсутствует возможность приобретения новых станков.

Предыдущие исследования и патенты были направлены на обеспечение охлаждения держателя режущего инструмента изнутри или снаружи за счет орошения зоны механической обработки жидким азотом, подачи охлаждающих жидкостей под высоким давлением, и использования охлаждаемого жидким азотом чашеобразного резервуара, установленного поверх вставной режущей пластины инструмента.

Экспериментально исследовалось охлаждение режущего инструмента с помощью тепловых трубок изнутри и снаружи. Была достигнута некоторая степень охлаждения, однако эффективность теплопередачи такой конструкции очень низка. При этом не проводились измерения уменьшения износа по задней поверхности режущего инструмента, возможно, из-за плохой эффективности этой системы на испытательном стенде.

Подача струи жидкого азота в зону механической обработки показала себя как эффективное средство охлаждения режущего инструмента, однако в этом процессе расходуется большое количество жидкого азота из-за относительно низкой эффективности теплопередачи при таком подходе. Это увеличивает отрицательное воздействие струи жидкого азота на окружающую среду по двум причинам. Во-первых, для удаления больших количеств образующихся в процессе охлаждения паров азота требуется система вентиляции. Во-вторых, для выработки электроэнергии, необходимой для получения используемого в этом способе охлаждения большого количества жидкого азота, требуется большое количество энергоносителей, что, соответственно, увеличивает загрязнение окружающей среды.

Было также исследовано применение струй охлаждающей жидкости, подаваемой под высоким давлением и предназначенной для уменьшения износа режущего инструмента. Такой подход позволяет эффективно снижать износ режущего инструмента, но имеет ряд недостатков. Во-первых, для создания струй требуется подача охлаждающей жидкости под высоким давлением с использованием мощного компрессора, потребляющего электроэнергию, что увеличивает затраты и отрицательное воздействие этого процесса на окружающую среду. Во-вторых, струи должны направляться в конкретные места вставной режущей пластины инструмента. Это требует точного и надежного позиционирования подаваемой под высоким давлением струи малого диаметра относительно вставной режущей пластины инструмента. Этот подход оказывается неосуществимым в промышленном производстве, поскольку затраты, связанные с управлением струей жидкости высокого давления, вызывают резкое возрастание времени и стоимости механической обработки. В-третьих, струи высокого давления требуют такого расхода жидкости, который на один - три порядка больше, чем при использовании предложенного в настоящем изобретении способа косвенного охлаждения зоны контакта режущего инструмента со стружкой. Этот факт значительно увеличивает затраты и отрицательное воздействие на окружающую среду способа охлаждения, использующего струи высокого давления.

Еще один подход заключается в применении чашеобразного резервуара, охлаждаемого жидким азотом и установленного поверх вставной режущей пластины инструмента, причем применение этого способа продемонстрировало уменьшение износа инструмента. Тем не менее, такая конструкция имеет относительно низкую эффективность теплопередачи, и в результате расход жидкости оказывается на два-три порядка выше, чем при использовании предлагаемого способа. Поскольку резервуар расположен сверху вставной режущей пластины инструмента, такое устройство трудно использовать в условиях промышленного производства. Для того чтобы повернуть или заменить вставную режущую пластину, оператору необходимо снять и заново установить резервуар, который работает при криогенных температурах. Эти операции требуют специального обучения, увеличивают затраты и наносят вред здоровью операторов. По указанным причинам маловероятно, чтобы такая система могла быть использована в условиях промышленного производства.

Раскрытие изобретения

Как будет подробно описано далее, режущий инструмент охлаждают косвенным образом с использованием в качестве рабочей жидкости очень малых количеств криогенного холодоносителя, такого как жидкий азот. Используемый в дальнейшем термин «криогенный» или «низкотемпературный» относится к жидкости, такой как жидкий азот, температура кипения которой составляет около 110 К (-160°С), и которая применяется для достижения очень низких температур. Основное преимущество использования криогенной жидкости в рассматриваемом способе - это отвод тепла из зоны контакта режущего инструмента со стружкой, которое используется в качестве теплоты, необходимой для испарения криогенной жидкости. В отличие от теплопередачи чувствительными средами, когда любое увеличение количества теплоты, получаемой однофазной жидкостью, сопровождается повышением температуры, при передаче тепла в ходе фазового перехода оно расходуется на процесс изотермического фазового перехода от насыщенной жидкости к пару. Этот подход устраняет возникновение экологических проблем и проблем с профессиональной гигиеной труда, вызываемых использованием обычных смазочно-охлаждающих жидкостей, и позволяет на малых и крупных производственных предприятиях исключить применение экологически опасных, потенциально токсичных и дорогостоящих смазочно-охлаждающих жидкостей. Кроме того, косвенное охлаждение требует на несколько порядков меньшего расхода рабочей жидкости по сравнению со способами непосредственного охлаждения, такими как подача струи смазочно-охлаждающей жидкости или известное из уровня техники использование жидкого азота или других криогенных жидкостей. Косвенное охлаждение уменьшает влияние операций механической обработки на экологию и одновременно снижает производственные затраты.

При косвенном охлаждении используют теплообменник с микроканалами, который расположен под режущим элементом и в котором в качестве рабочей жидкости применяется жидкий азот. По сравнению с использованием тепловых трубок косвенное охлаждение отличается очень высокой эффективностью теплопередачи и обеспечивает меньший износ инструмента и более низкие производственные затраты.

По сравнению с подачей жидкого азота в зону охлаждения при косвенном охлаждении режущего элемента расходуется на два-три порядка меньшее количество азота, что возможно благодаря высокой эффективности теплопередачи. Таким образом, отрицательное воздействие производства жидкого азота на окружающую среду очень мало по сравнению с охлаждением струей жидкого азота или традиционным охлаждением жидкостью с помощью обычной смазочно-охлаждающей жидкости. Кроме того, косвенное охлаждение режущего элемента позволяет реализовать при изготовлении режущего инструмента основные технологии и расширить сферу применения этой системы в промышленном производстве.

Краткое описание чертежей

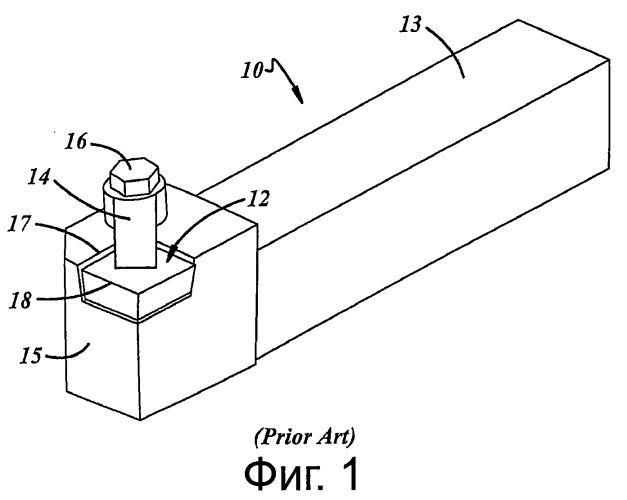

На фиг.1 показан известный держатель режущего инструмента невращающегося типа с вставной режущей пластиной;

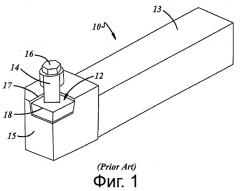

на фиг.2 показана часть держателя инструмента, содержащего вставную режущую пластину и оборудованного системой косвенного охлаждения, вид в увеличенном масштабе;

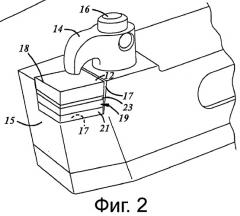

на фиг.3 подробно показана внутренняя конструкция теплообменника, который установлен под вставной режущей пластиной, показанной на фиг.2;

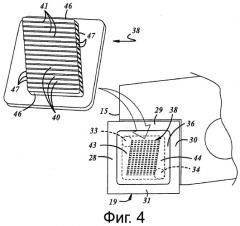

на фиг.4 показаны нижняя часть крышки теплообменника, показанного на фиг.2, и конец держателя инструмента с крышкой, расположенной на теплообменнике, вид сверху;

на фиг.5 показана нижняя часть держателя режущего инструмента, показанного фиг.2;

на фиг.6 показаны графики зависимости срока службы инструмента от скорости резания, иллюстрирующие эффект от использования теплообменника, содержащего ребристую поверхность с микроканалами;

на фиг.7 показаны графики зависимости срока службы инструмента от скорости резания, иллюстрирующие эффект от использования теплообменника, не содержащего ребристой поверхности с микроканалами.

Предпочтительный вариант осуществления изобретения

На фиг.1 показана конструкция обычного режущего инструмента, обозначенного позицией 10. Режущий инструмент 10 содержит режущий элемент, выполненный в виде вставной режущей пластины 12, которая крепится в держателе 13 с помощью зажима 14, который может быть затянут относительно вставной режущей пластины 12 с помощью винта 16. Вставная режущая пластина 12 установлена в кармане 17, выполненном на конце держателя 13, а режущая кромка 18 вставной режущей пластины 12 выступает за пределы конца 15 держателя 13, так что она может входить в контакт с материалом, который режется инструментом 10. Если вставная режущая пластина является квадратной, как показано на фиг.1, то ее можно поворачивать на 90°, когда режущая кромка 18 изотрется, чтобы к обрабатываемому материалу была обращена неизношенная сторона вставной режущей пластины. Если использовать вставную режущую пластину указанным образом, то фактически квадратная вставная режущая пластина 12 имеет четыре режущих кромки 18. Широко известны и другие конструкции вставных режущих пластин, имеющих другое количество режущих кромок. Такой тип режущего инструмента и держателя может быть использован в области, где режущий инструмент не вращается, например в токарном станке.

На фиг.2 показан режущий инструмент 10, который был модифицирован с целью применения косвенного охлаждения вставной режущей пластины 12. В кармане 17 расположен теплоизоляционный материал 21, на котором размещен теплообменник 19. Сверху теплообменника 19 с микроканалами размещена теплопроводящая пластина 23, при этом вставная режущая пластина 12 расположена сверху теплопроводящей пластины 23. Зажим 14 используют для удержания всего набора элементов в кармане 17.

На фиг.3 подробно показаны конец держателя 13 и коллектор 22 теплообменника, который является частью теплообменника 19 с микроканалами. В кармане 17 держателя установлен 13 теплоизоляционный материал 21, а на теплоизоляционном материале 21 установлен коллектор 22 теплообменника. Теплоизоляционный материал 21 может быть прикреплен к коллектору 22 теплообменника, и конструкция из этих двух элементов может быть прикреплена к карману 17 электронно-лучевой сваркой, хотя могут быть использованы и другие виды крепления. Коллектор 22 теплообменника содержит камеру 26 по существу прямоугольной формы, которая образована основанием 27, окруженным четырьмя стенками 28 - 31. В одном углу камеры 26 выполнено первое отверстие 33, а во втором углу камеры по диагонали напротив первого отверстия 33 выполнено второе отверстие 34. В одном варианте осуществления изобретения первое отверстие 33 является входным отверстием для охлаждающей жидкости, подаваемой в камеру 26, а второе отверстие 34 является выходным отверстием для удаления охлаждающей жидкости из камеры. Вдоль верхней поверхности стенок 28-31 выполнен желобок или канавка 36 для установки крышки 38 теплообменника, которая будет более подробно описана далее.

На фиг.4 показана нижняя сторона крышки 38 теплообменника, которую устанавливают сверху на коллектор 22 теплообменника. На внутренней поверхности крышки 38 теплообменника выполнено множество параллельно расположенных теплопередающих ребер 40, которые отделены друг от друга каналами 41. Когда крышка теплообменника установлена над камерой 26 коллектора 22 теплообменника, как показано на фиг.5, теплопередающие ребра 40 входят в камеру и увеличивают теплообмен между охлаждающей жидкостью в камере и вставной режущей пластиной 12, которая установлена на конце держателя 13.

На фиг.4 также показано внутреннее пространство камеры 26, когда крышка 38 теплообменника расположена на стенках 28-31, которые окружают камеру 26. Крышка 38 теплообменника входит в желобок 36, который выполнен в верхней части этих четырех стенок.

Во внутреннем пространстве теплообменника 19 с микроканалами имеется входная зона 43 для охлаждающей жидкости, в которой охлаждающая жидкость через входное отверстие 33 попадает в теплообменник. Эта зона является самой холодной областью теплообменника. Входная зона 43 для охлаждающей жидкости расположена рядом с режущей кромкой 18 вставной режущей пластины, когда вставная режущая пластина закреплена зажимом в держателе 13. Также во внутреннем пространстве теплообменника 19 с микроканалами имеется выходная зона 44 для охлаждающей жидкости, в которой охлаждающая жидкость из теплообменника собирается и направляется к выходному отверстию 34. В одном из вариантов осуществления изобретения теплопередающие ребра 40 выполнены в форме параллелограмма, так что боковые стороны 46 теплопередающих ребер расположены параллельно ограничивающим стенкам 29 и 31, а концы 47 теплопередающих ребер образуют геометрическое место точек, которое расположено под углом к ограничивающим стенкам 28 и 30. Форма параллелограмма множества теплопередающих ребер 40 придает как входной зоне 43 для охлаждающей жидкости, так и выходной зоне 44 для охлаждающей жидкости треугольную форму, причем входное и выходное отверстия 33 и 34 расположены рядом с короткой стороной этого треугольника. Крышка 38 теплообменника установлена сверху ограничивающих стенок 28-31, закрывая теплопередающие ребра 40 и входную и выходной зоны 43 44 для охлаждающей жидкости, соответственно. Когда крышка установлена на ограничивающих стенках 28-31, верхние части теплопередающих ребер 40 находятся в контакте с основанием 27 камеры 26, направляя поток охлаждающей жидкости, проходящий через теплообменник 19 с микроканалами, через каналы 41 между ребрами.

На фиг.5 показана нижняя часть держателя 13 инструмента. В нижней части держателя выполнена канавка 51, в которой установлены подающая и отводящая трубки 52, 53 для охлаждающей жидкости. Эта канавка 51 заканчивается в задней части держателя инструмента (не показано), и из нее откачан воздух с целью формирования теплоизолирующего вакуумного пространства. Подающая трубка 52 соединена с входным отверстием 33 в камере 26 теплообменника, а отводящая трубка 53 соединена с выходным отверстием 34. Между корпусом держателя 13 и подающей 52 и отводящей 53 трубками для охлаждающей жидкости могут быть расположены элементы крепления 56 из теплоизоляционного материала с целью минимизации утечек тепла от этих трубок к держателю 13, а также с целью механической поддержки трубок в держателе. Эти элементы крепления 56 не соединены с держателем инструмента 13, чтобы избежать потенциальных утечек тепла из-за теплопроводности от нагретого держателя 13 инструмента к подающей трубке 52. Подающая и отводящая трубки 52 и 53 могут быть защищены внешним экраном (не показан), закрывающим канавку 51. В процессе работы по подающей трубке 52 жидкий азот (LN2) течет к теплообменнику 19, а по отводящей трубке 53 течет нагретый жидкий азот, который может находиться в газообразном состоянии, поступая из теплообменника 19. Согласно другому варианту осуществления изобретения отводящая трубка может быть направлена к концу 15 держателя инструмента с целью обеспечения дополнительного охлаждения. Теплоизоляционный материал 21 сводит к минимуму теплопередачу между держателем 13 инструмента и теплообменником 19, а теплопроводящая пластина 23 оптимизирует теплопередачу между теплообменником 19 и вставной режущей пластиной 12. Теплоизоляционный материал 21 и теплопроводящая пластина 23 оптимизируют эффективность теплообменника 19, однако они не являются необходимыми для того, чтобы теплообменник выполнял функцию охлаждения вставной режущей пластины 12.

Хотя в описанном здесь режущем инструменте используется вставная режущая пластина 12 с режущей кромкой 18, специалистам в данной области ясно, что принципы, заложенные в этом устройстве, могут быть применены для режущих инструментов с жестко закрепленными режущими элементами, такими как режущие элементы с поликристаллическими алмазами или режущие элементы из карбида, которые крепятся пайкой или иным способом, являясь неотъемлемой частью режущего инструмента.

В процессе работы тепло от вставной режущей пластины 12 передается с помощью теплопроводящей пластины 23 к ребрам 40 теплообменника 19. Жидкий азот (LN2) поступает в подающую трубку 52 из источника (не показан), закрепленного на поверхности в задней части режущего инструмента (не показана). Когда жидкий азот (LN2) выходит из источника, небольшое количество тепла из окружающей среды вызывает испарение небольшого количества криогенной жидкости, перед тем как она поступает в подающую трубку 52. В этот момент азот находится в виде двухфазной жидкости (частично в жидком, частично в газообразном состоянии). Далее жидкий азот будет обозначаться как (LN2), если большая по массе часть двухфазной жидкости находится в жидком состоянии, а газообразный азот будет обозначаться как (GN2), если большая по массе часть двухфазной жидкости находится в газообразном состоянии. Жидкий азот (LN2) из подающей трубки 52 поступает во входную зону 43 и обеспечивает максимальное охлаждение режущей кромки 18 вставной режущей пластины до прохождения жидкого азота через каналы 41 между теплопередающими ребрами 40. Когда охлаждающая жидкость протекает через теплопередающие ребра 40, тепло от вставной режущей пластины 12 передается жидкому азоту (LN2), который поглощает это тепло при испарении некоторого количества жидкости и превращения ее в газ. Затем GN2 собирается в выходной зоне 44. Отвод тепла от вставной режущей пластины 12 происходит за счет поглощения жидким азотом в теплообменнике теплоты, которая расходуется как теплота, необходимая для испарения (LN2). При передаче тепла в ходе фазового перехода оно расходуется на процесс изотермического фазового перехода жидкого азота от насыщенной жидкости к пару. В данном варианте осуществления изобретения GN2 в выходной зоне направляется в отводящую трубку 53 от рабочего конца держателя 13 инструмента. В другом варианте осуществления изобретения GN2 может быть направлен к отверстию на конце 15 держателя или к нижней части держателя инструмента с целью выброса в атмосферу.

На фиг.6 показан график зависимости срока службы инструмента от скорости механической обработки по результатам испытаний, включающих механическую обработку нержавеющей стали марки 416 путем сухой механической обработки, механической обработки со струйным охлаждением с использованием имеющейся на рынке охлаждающей жидкости, такой как NAS 200™, и механической обработки с использованием режущего инструмента с косвенным охлаждением вставной режущей пластины. При всех скоростях резания, использованных в испытаниях, система с косвенным охлаждением вставной режущей пластины обеспечивала намного более длительный срок службы инструмента, чем при сухой механической обработке или струйном охлаждении смазочно-охлаждающей жидкостью.

Испытания показали, что износ по задней поверхности режущего инструмента для системы режущего инструмента с косвенным охлаждением намного меньше, чем при сухой механической обработке или обработке с использованием струйного охлаждения смазочно-охлаждающей жидкостью NAS 200TM. Чрезмерный нагрев при сухой механической обработке приводит к некоторому наросту на режущей кромке режущего инструмента. На режущем инструменте с косвенным охлаждением такого нароста не наблюдалось.

После проведения экспериментов с механической обработкой детали были обследованы и были сделаны замеры точности по размерам. Также замерялись среднеарифметическая величина шероховатости поверхности детали и твердость В по Роквеллу. Результаты этих замеров приведены в Таблице 1.

| Таблица 1 | |||

| Исследования обработанных деталей после проведения экспериментов | |||

| Точность соблюдения заданных размеров (мм) | Среднеарифметическая величина шероховатости поверхности (мкм) | Твердость В обработанной поверхности по Роквеллу (±1 RBH) | |

| Сухая механическая обработка | 5 | >6,5 | 85 |

| Струйное охлаждение с помощью NAS 200TM | 4 | >6,5 | 84 |

| Режущий инструмент с косвенным охлаждением вставной режущей пластины | 4 | 5,7 | 83 |

Точность соблюдения заданных размеров для всех обработанных деталей была в пределах погрешности, обеспечиваемой станком или оператором. Прибор, используемый для замера шероховатости поверхности, позволял делать замеры в диапазоне 6,5 мкм и менее. Обработанные поверхности при сухой механической обработке и струйном охлаждении показали результаты выше этого значения. Среднеарифметическая величина шероховатости обработанной детали при использовании системы с режущим инструментом, показанной на фиг.2 и использующей косвенное охлаждение режущего инструмента, была всегда ниже 6,5 мкм, а ее среднее значение составляло 5,7 мкм. Результаты измерений не продемонстрировали каких-либо статистически значимых отклонений твердости обработанной поверхности в зависимости от условий резания, и это указывает на то, что, независимо от условий обработки, получается одинаковая микроструктура металла вблизи поверхности. Эти результаты показывают, что охлаждение инструмента при использовании системы косвенного охлаждения вставной режущей пластины обеспечивают заданную точность обработки и получение гладкой поверхности без каких-либо непредвиденных отклонений в микроструктуре металла.

Считается, что большой срок службы инструмента, обеспечиваемый системой режущего инструмента с косвенным охлаждением, является результатом использования теплообменника 19 с микроканалами, который установлен под вставной режущей пластиной 12 инструмента. Теплообменник 19 увеличивает коэффициент теплопередачи и область теплопередачи, и оба этих фактора уменьшают сопротивление теплопередаче между задней поверхностью вставной режущей пластины и используемым для охлаждения теплообменника жидким азотом. Для демонстрации этого эффекта был удален теплообменник 22 с микроканалами, и на его место была установлена металлическая пластина без микроканалов. Результаты испытаний показаны на фиг.7. Хотя эффективность работы режущего инструмента, аналогичного режущему инструменту с косвенным охлаждением вставной режущей пластины, но без теплообменника 22, оказалась лучше, чем при сухой механической обработке или струйном охлаждении с использованием смазочно-охлаждающей жидкости, однако в случае удаления теплообменника 22 с микроканалами охлаждающая способность и срок службы режущего инструмента оказались ниже.

Измерения температуры, выполненные на задней поверхности вставной режущей пластины во время механической обработки, подтверждают, что теплообменник с микроканалами в системе режущего инструмента снижает температуру вставной режущей пластины более чем на 220°К по сравнению с сухой механической обработкой. Для обычного охлаждения и сухой механической обработки температура на задней поверхности вставной режущей пластины возрастает во время прохода и снижается, когда режущий инструмент перемещается после окончания прохода назад к свободному концу детали. Затем температура возрастает в начале следующего прохода механической обработки. Для вставной режущей пластины инструмента с косвенным охлаждением температура повышалась при начале механической обработки, но во время прохода механической обработки достигала установившегося значения (вместо того, чтобы продолжать возрастать). Таким образом, вставная режущая пластина инструмента с косвенным охлаждением является более термически стабильной по сравнению со вставной режущей пластиной, работающей в условиях с обычным поливом смазочно-охлаждающей жидкостью или в условиях сухой механической обработки. Значения температуры замерялись во время 15 таких циклов, соответствующих 15 проходам механической обработки. В случае режущего инструмента с косвенным охлаждением вставной режущей пластины имелся трехминутный период, во время которого производилось предварительное охлаждение системы до начала механической обработки. Величина расхода охлаждающей жидкости во время периода предварительного охлаждения включена в расчет общей величины расхода жидкости, требуемой для системы режущего инструмента. Без теплообменника с микроканалами температура вставной режущей пластины снижалась только примерно на 50°К по сравнению с сухой механической обработкой. Температура вставной режущей пластины в процессе охлаждения струей охлаждающей жидкости измерялась с невысокой точностью из-за положения термопары. Однако, учитывая результаты замеров износа по задней поверхности и относительно низкую теплопередающую способность этих смазочно-охлаждающих жидкостей, вполне можно предположить, что температура задней грани вставной режущей пластины была близка к температуре, полученной при замерах для сухой механической обработки.

Режущий инструмент, оснащенный теплообменником 22 с микроканалами для косвенного охлаждения режущего инструмента, обеспечивает ряд преимуществ при эксплуатации. Отрицательное воздействие процесса механической обработки на окружающую среду снижается на 21% по сравнению с сухой механической обработкой и в два раза по сравнению со струйным охлаждением, использующим синтетическую охлаждающую жидкость. Срок службы инструмента возрастает на 50% при высоких скоростях резания и на 700% при низких скоростях резания. Затраты на изготовление детали снижаются, по меньшей мере, на 20%. Качество готовой детали улучшается, причем в готовой детали поддерживается высокая точность соблюдения размеров.

Способ косвенного охлаждения имеет ряд экологических и стоимостных преимуществ:

- Отсутствие токсичных выбросов в атмосферу. Использование инертного жидкого азота, как описано выше, направлено на предотвращение загрязнения окружающей среды за счет исключения выбросов токсичных веществ, происходящих в результате процессов механической обработки с использованием смазочно-охлаждающих жидкостей. При использовании косвенного охлаждения образуется только инертный газообразный азот с величиной расхода, в 250 раз меньшей, чем в традиционных способах непосредственного охлаждения. Малое количество азота, используемого в этом процессе, может легко и безопасно выпускаться в атмосферу.

- Низкие затраты. Исследования затрат показали, что способ косвенного охлаждения является самым экономичным вариантом механической обработки по сравнению с сухим резанием или струйным охлаждением с использованием синтетической охлаждающей жидкости. При этом исключаются расходы на закупку, техническое обслуживание, очистку и утилизацию смазочно-охлаждающих жидкостей. Внедрение способа косвенного охлаждения не требует значительных модификаций металлообрабатывающего станка, так что данный способ может быть легко и с приемлемыми затратами внедрен как на крупных, так и на мелких производственных предприятиях.

- Очень низкий расход рабочей жидкости. Благодаря высокой теплопередающей способности, способ косвенного охлаждения требует только 10 литров жидкого азота для увеличения срока службы режущего инструмента вдвое или более по сравнению с эквивалентным обычным способом механической обработки, при котором используется 2000 литров синтетической охлаждающей жидкости. Эти объемы охлаждающей жидкости обычно требуются для одного металлообрабатывающего станка при непрерывной работе в течение 8-часовой рабочей смены.

- Сохранение всех преимуществ сухой механической обработки. Одно из главных преимуществ способа сухой механической обработки заключается в том, что стружка и готовая деталь выходят после станка чистыми, сухими и готовыми к следующему этапу изготовления. Используя способ косвенного охлаждения, мы получаем те же самые преимущества при более низких затратах.

Специалистами в данной области техники могут быть осуществлены различные модификации и изменения описанного варианта осуществления изобретения, которые будут находиться в рамках объема этого изобретения, определенного его формулой.

1. Устройство для косвенного охлаждения установленного на держателе элемента режущего инструмента, имеющего по меньшей мере одну режущую кромку, содержащее теплообменник, установленный на конце держателя режущего инструмента между элементом режущего инструмента и держателем и имеющий внешнюю и внутреннюю поверхности; и источник охлаждающей жидкости, предназначенный для подачи к внутренней поверхности теплообменника охлаждающей жидкости, температура которой ниже температуры окружающей среды, при этом между внешней поверхностью теплообменника и элементом режущего инструмента происходит теплообмен, а подаваемая к внутренней поверхности теплообменника охлаждающая жидкость отводит тепло от теплообменника, охлаждая элемент режущего инструмента, при этом устройство содержит теплоизоляционный материал, расположенный на конце режущего инструмента между его корпусом и теплообменником для уменьшения теплообмена между ними.

2. Устройство по п.1, в котором теплообменник состоит из коллектора и крышки, при этом, когда крышка установлена на коллекторе, во внутреннем пространстве теплообменника образуется камера.

3. Устройство по п.2, содержащее подающую трубку для охлаждающей жидкости, соединенную с первым отверстием в теплообменнике, и отводящую трубку для охлаждающей жидкости, соединенную со вторым отверстием в теплообменнике, причем подающая трубка соединяет источник охлаждающей жидкости с камерой теплообменника.

4. Устройство по п.3, содержащее множество теплопередающих ребер, расположенных в камере теплообменника и увеличивающих способность теплообменника отводить тепло от вставного режущего элемента.

5. Устройство по п.4, в котором элемент режущего инструмента представляет собой вставную режущую пластину.

6. Устройство по п.4, в котором элемент режущего инструмента припаян или иным образом неразъемно прикреплен к держателю режущего инструмента.

7. Устройство по п.4, в котором элемент режущего инструмента выполнен заодно целое с держателем режущего инструмента.

8. Устройство по п.4, содержащее в камере входную зону для охлаждающей жидкости с отверстием для подающей трубки, расположенную рядом с по меньшей мере одной режущей кромкой элемента, при этом подаваемая в камеру охлаждающая жидкость сначала поступает в указанную входную зону для обеспечения максимальноего охлаждения по меньшей мере одной режущей кромки элемента.

9. Устройство по п.8, содержащее множество каналов, выполненных между параллельно расположенными теплопередающими ребрами, причем охлаждающая жидкость в камере течет от первого отверстия во входную зону и через каналы между теплопередающими ребрами для обеспечения охлаждения элемента.

10. Устройство по п.9, содержащее выходную зону для охлаждающей жидкости, выполненную в камере на противоположной стороне относительно входной зоны, при этом охлаждающая жидкость поступает в камеру с одной стороны теплообменника и перемещается через каналы, выполненные между параллельно расположенными теплопередающими ребрами, к выходной зоне, расположенной на противоположной стороне камеры.

11. Устройство по п.10, в котором стороны теплопередающих ребер расположены перпендикулярно по отношению к по меньшей мере одной кромке режущего инструмента, а концы теплопередающих ребер расположены под углом к по меньшей мере одной кромке режущего инструмента таким образом, что входная зона для охлаждающей жидкости имеет форму треугольника, причем входное отверстие подающей трубки для охлаждающей жидкости расположено внутри этого треугольника.

12. Устройство по п.1, содержащее теплопроводящую пластину, распложенную между теплообменником и элементом режущего инструмента для увеличения теплообмена между ними.

13. Устройство по п.10, содержащее жидкий азот в качестве охлаждающей жидкости, который подается во входную зону для охлаждающей жидкости из подающей трубки, проходит через каналы между теплопередающими ребрами и поступает в выходную зону для охлаждающей жидкости перед выходом из камеры теплообменника с помощью отводящей трубки.

14. Устройство по п.13, в котором жидкий азот используется для уменьшения температуры вставной режущей пластины в процессе механической обработки детали более чем на 200°К по сравнению с механической обработкой детали с использованием сухих способов механической обработки.

15. Устройство по п.13, в котором жидкий азот используется для уменьшения температуры вставной режущей пластины в процессе механической обработки детали, при этом величина его расхода составляет менее 1% от величины расхода синтетических охлаждающих жидкостей, требуемого при механической обработки той же самой детали.

16. Устройство по п.13, в котором для отвода тепла от элемента режущего инструмента жидкий азот в теплообменнике поглощает теплоту в процессе испарения.

17. Устройство по п.1, содержащее жидкий азот в качестве охлаждающей жидкости, которая подается к внутренней поверхности теплообменника, причем жидкий азот в теплообменнике поглощает теплоту в процессе испарения, отводя тепло от элемента режущего инструмента.