Устройство для сжигания твердого топлива в пульсирующем потоке

Иллюстрации

Показать всеИзобретение относится к теплоэнергетике, в частности к устройствам для сжигания твердых малореакционных топлив, например отработанных шин, или резиновых отходов с целью утилизации тепла, при содержании в их продуктах сгорания малой концентрации канцерогенных веществ. Устройство для сжигания твердого топлива в пульсирующем потоке содержит камеру воспламенения, камеру предварительной тепловой подготовки топлива, крышку камеры предварительной тепловой подготовки топлива, воздуховод, резонаторную трубу, состоящую из двух частей (верхней и нижней) и примкнутую к камере воспламенения, образуя кольцевой зазор между ее верхней и нижней частями, сетчатый турбулизатор, состоящий из нескольких составных частей, колосник, многосопловую диффузионную горелку, сборник твердых отходов, сборник инертного материала. Устройство снабжено газоотводящей трубой, верхний срез которой расположен в камере предварительной тепловой подготовки топлива на расстоянии 2-3 диаметра этой трубы от нижней части крышки камеры предварительной тепловой подготовки топлива, другой конец расположен в нижней части резонаторной трубы и введена автоматическая система регулирования температуры термического разложения резины, с термодатчиком системы регулирования температуры, один конец которого прикреплен к камере воспламенения, а второй конец расположен напротив воздуховода с возможностью соединения и регулирования его проходного сечения, причем воздуховод выполнен в виде аэродинамического клапана с изменяемым проходным сечением, обеспечивающим поддержание в камере воспламенения и в камере предварительной тепловой подготовки топлива заданной температуры газов в автоматическом режиме и термическое разложение отходов резинотехнических изделий с возможностью выделения легких фракций для дальнейшего сжигания, причем в сборнике инертного материала размещена система снижения температуры инертного материала, которая выполнена в виде группы форсунок, расположенных симметрично по диаметру сборника инертного материала, а форсунки установлены в количестве, определяемом объемом охлаждаемого инертного материала. Технический результат - создание высокоэффективной экономически и экологически безопасной установки для утилизации твердого топлива, в частности изношенных шин. 2 ил.

Реферат

Изобретение относится к теплоэнергетике и экологии, в частности к устройствам для сжигания твердых малореакционных топлив, например отработанных шин, или резиновых отходов с целью утилизации тепла, при содержании в их продуктах сгорания малой концентрации канцерогенных веществ.

Известно устройство для сжигания резинотехнических отходов, содержащее циклон, в котором крупные частицы сжигаются до некоторого размера и выносятся потоком, камеру воспламенения, резонаторную трубу для дожига несгоревших горючих элементов (Сб. Вибрационное горение в некоторых модельных устройствах. Казань, изд-во КГУ, 1970, с.148-149).

Недостатком вышеприведенного устройства является необходимость дробления шин на куски, неустойчивость вибрационного горения, связанная с неравномерностью подачи топлива в камеру воспламенения, большой механический унос вредных продуктов сгорания из резонаторной трубы в атмосферу.

Известно также устройство, содержащее камеру воспламенения, примыкающую к ней резонансную трубу, воздуховоды, камеру предварительной тепловой подготовки топлива (АС СССР 237324, МПК F23d 11/34, 1969, БИ №8).

Это устройство имеет такой недостаток, как срыв вибрационного горения, возникающий вследствие плохой термической обработки топлива в камере, из-за отсутствия возможности регулирования подачи горючих элементов при сильных порывах ветра. При срывах пульсаций потока зона воспламенения перемещается в резонансную трубу, а конструкция устройства не позволяет вернуть горение в пульсационный режим. Вследствие этого резко ухудшаются экологические параметры на срезе резонансной трубы. Данное устройство не обеспечивает возможности удерживания механических примесей, выносимых потоком в окружающую среду и защиты его от теплового загрязнения. Данное устройство также предполагает необходимость предварительной механической обработки топлива с целью его превращения в пылевидную форму, в результате чего, данное устройство является неэффективным и приводит к снижению кпд агрегата.

Наиболее близким, по технической сущности и заявляемому техническому решению выбранному в качестве прототипа, является «Устройство для сжигания топлив в пульсирующем потоке», содержащее: камеру воспламенения, камеру предварительной тепловой подготовки топлива (бункер), крышку камеры предварительной тепловой подготовки топлива, воздуховоды, резонаторную трубу, состоящую из двух составных частей, колосник, турбулизатор, зольник, диффузионную горелку (Патент на полезную модель РФ №11302, МПК F23D 11/34, опубликован 16.09.1999).

Недостатками данного технического решения являются: 1) при многократной загрузке установки твердым топливом из-за физического явления конденсации на внутренней стенке камеры предварительной тепловой подготовки топлива происходит осаждение летучих компонентов (смолообразной массы). Вследствие этого объем камеры уменьшается, что препятствует закладке очередной партии твердого топлива. Кроме того, не обеспечивается полная пожаробезопасность, которая связана с накоплением легковоспламеняющихся горючих (смолообразных) веществ на внутренних стенках камеры предварительной тепловой подготовки топлива; 2) из-за конструктивной особенности установки, не обеспечивается защита окружающей среды от вредных выбросов, так как при высоких температурах (более 450°С) в камере предварительной тепловой подготовки топлива образуются соединения серы, которые вместе с выходящими продуктами сгорания попадают в атмосферу; 3) продуктом переработки шин в устройстве для сжигания твердого топлива в пульсирующем потоке является твердый остаток в виде сожженной сажи, что приводит к потере ценного материала в виде инертного порошка. Все это ведет к снижению экологичности, безопасности, экономичности, и в целом - неэффективности установки.

Решаемой задачей изобретения является создание высокоэффективной установки, обеспечивающей пожаробезопасность и полноту сгорания процесса утилизации, с одновременным повышением экологичности и экономичности.

Техническим результатом заявляемого технического решения является создание высокоэффективной экономически и экологически безопасной установки для утилизации твердого топлива, в частности, изношенных шин.

Указанный технический результат достигается тем, что устройство для сжигания твердого топлива в пульсирующем потоке, содержащее камеру воспламенения, камеру предварительной тепловой подготовки топлива, крышку камеры предварительной тепловой подготовки топлива, воздуховод, резонаторную трубу, состоящую из двух частей (верхней и нижней) и примкнутую к камере воспламенения, образуя кольцевой зазор между ее верхним и нижним частями, сетчатый турбулизатор, состоящий из нескольких составных частей, колосник, многосопловую диффузионную горелку, сборник твердых отходов, сборник инертного материала, снабжено газоотводящей трубой, верхний срез которой расположен в камере предварительной тепловой подготовки топлива на расстоянии 2-3 диаметра этой трубы от нижней части крышки камеры предварительной тепловой подготовки топлива, другой конец расположен в нижней части резонаторной трубы и введена автоматическая система регулирования температуры термического разложения резины, с термодатчиком системы регулирования температуры, один конец которого прикреплен к камере воспламенения, а второй конец расположен напротив воздуховода с возможностью соединения и регулирования его проходного сечения, причем воздуховод выполнен в виде аэродинамического клапана с изменяемым проходным сечением, обеспечивающим поддержание в камере воспламенения и в камере предварительной тепловой подготовки топлива заданной температуры газов в автоматическом режиме и термическое разложение отходов резинотехнических изделий с возможностью выделения легких фракций для дальнейшего сжигания, причем в сборнике инертного материала размещена система снижения температуры инертного материала, которая выполнена в виде группы форсунок, расположенных симметрично по диаметру сборника инертного материала, а форсунки установлены в количестве, определяемом объемом охлаждаемого инертного материала.

Новым в устройстве является:

Предлагаемое устройство позволяет подобрать оптимальный, экономически выгодный режим работы установки с циклической подачей твердого топлива за счет отвода через газоотводящую трубу образующихся в камере предварительной тепловой подготовки топлива продуктов сгорания твердого топлива, которые образуют на ее внутренних стенках смолообразную массу, тем самым уменьшая ее объем. Также, при переработке шин в устройстве для сжигания твердых топлив в пульсирующем потоке получается инертный материал, состоящий из 75-85% сажи, 5-10% серы и 10-20% минеральных веществ, который является хорошим сырьем при производстве резиновых изделий, строительстве дорог. Выход газообразных продуктов сгорания получается экологически чистым за счет конструктивного исполнения устройства для сжигания твердых топлив в пульсирующем потоке и избегания жидкой фракции в процессе переработки шин.

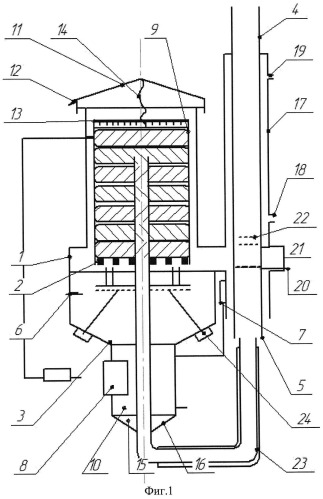

Для пояснения технической сущности изобретения рассмотрим чертежи: фиг.1 - принципиальная схема (общий вид) заявленного устройства, фиг.2 - устройство для сжигания твердого топлива (пример конкретного исполнения), где:

1 - камера воспламенения,

2 - колосник,

3 - ударный механизм (виброударники),

4 - верхняя часть резонаторной трубы,

5 - нижняя часть резонаторной трубы,

6 - кольцевая газовая горелка с электрическим запальником,

7 - система снижения температуры инертного материала,

8 - воздуховод,

9 - камера предварительной тепловой подготовки топлива,

10 - сборник твердых отходов,

11 - крышка камеры предварительной тепловой подготовки топлива,

12 - рычаг с защелкой,

13 - плита,

14 - тросик,

15 - сборник инертного материала,

16 - люк сборника инертного материала,

17 - цилиндрический теплообменник,

18 - входной штуцер,

19 - выходной штуцер,

20 - многосопловая диффузионная горелка,

21 - окно с заглушкой,

22 - сетчатый турбулизатор,

23 - газоотводящая труба,

24 - золоуловитель,

25 - электродвигатель с редуктором,

26 - рамное основание, сваренное из стальных уголков,

27 - изношенные шины,

28 - термодатчик системы регулирования температуры,

29 - блок автоматического изменения температуры.

Термореактор выполнен в виде цилиндра и состоит из камеры воспламенения 1, камеры предварительной тепловой подготовки топлива 9, и сборника твердых отходов 10. В заявленном устройстве камера предварительной тепловой подготовки топлива 9 цилиндрической формы с крышкой камеры предварительной тепловой подготовки топлива 11. Для открывания и закрывания крышки камеры предварительной тепловой подготовки топлива 11 предусмотрен рычаг с защелкой 12. Внутри камеры предварительной тепловой подготовки топлива 9 размещена плита 13, которая служит для уменьшения объема утилизируемых изношенных шин 27 по мере их выгорания. Плита 13 связана с крышкой камеры предварительной тепловой подготовки топлива 11 тросиком 14, предназначенным для подъема плиты 13, при открывании крышки камеры предварительной тепловой подготовки топлива 11. Крышка камеры предварительной тепловой подготовки топлива 11 в открытом положении фиксируется защелкой.

К основанию камеры предварительной тепловой подготовки топлива 9 присоединен сборник твердых отходов 10 со сборником инертного материала 15 с люком сборника инертного материала 16 для удаления инертного материала (отходов). К сборнику твердых отходов 10 примкнут воздуховод 8. Под колосником 2 размещена кольцевая газовая горелка с электрическим запальником 6. Камера воспламенения 1 соединена с резонаторной трубой, состоящей из двух частей - верхней 4 и нижней 5. На верхней части резонаторной трубы 4 смонтирован цилиндрический теплообменник 17 с входным и выходным штуцерами 18 и 19 соответственно. К основанию верхней части резонаторной трубы 4 прикреплена многосопловая диффузионная горелка 20. Для поджига горелки на боковой поверхности камеры воспламенения 1 имеется окно с заглушкой 21. Над многосопловой диффузионной горелкой 20 в резонаторной трубе размещен сетчатый турбулизатор 22, состоящий из нескольких составных частей (пластин). Причем зазор между пластинами регулируется. Нижняя часть резонаторной трубы 5 примкнута к камере воспламенения 1 при помощи патрубка, в котором она перемещается свободно вдоль своей оси. Верхний срез газоотводящей трубы 23 расположен на расстоянии 2-3 диаметра этой трубы от нижней части крышки камеры предварительной тепловой подготовки топлива 11, а нижний - в нижней части резонаторной трубы 5.

Устройство для сжигания твердого топлива в пульсирующем потоке работает следующим образом:

Рычагом 12 открывается крышка камеры предварительной тепловой подготовки топлива 11, которая тросиком 14 тянет за собой плиту 13. В открытом положении крышка камеры предварительной тепловой подготовки топлива 11 удерживается защелкой. В камеру предварительной тепловой подготовки топлива 9 загружаются изношенные шины 27 (фиг.2). Крышка камеры предварительной тепловой подготовки топлива 11 закрывается и фиксируется защелкой. При этом плита 13 плотно прилегает к верхней шине. Герметичное закрывание камеры предварительной тепловой подготовки топлива 9 обеспечивается уплотнительным устройством между камерой предварительной тепловой подготовки топлива 9 и крышкой камеры предварительной тепловой подготовки топлива 11. Электрозапальником поджигается горючий газ, поступающий в кольцевую газовую горелку с электрическим запальником 6, который воспламеняет изношенные шины 27. Температура в камере предварительной тепловой подготовки топлива 9 поддерживается в диапазоне от 350 до 450°C. Регулировка температуры осуществляется подмешиванием воздуха в нагретые газы, поступающие в камеру предварительной тепловой подготовки топлива 9 через воздуховод 8, выполняющего функцию аэродинамического клапана. С этой целью в заявленном устройстве предусмотрена система регулирования подачи воздуха в камеру предварительной тепловой подготовки топлива 9, включающая термодатчик системы регулирования температуры 28 (фиг.2), блок автоматического изменения температуры 29 и воздуховод 8. При повышении температуры в камере предварительной тепловой подготовки топлива 9 выше 450°C термодатчик системы регулирования температуры 28 фиксирует температуру, блок автоматического изменения температуры 29 уменьшает проходное сечение воздуховода 8, выполняющего функцию аэродинамического клапана, доступ воздуха в область горения уменьшается, а при температуре ниже 350°C увеличивается. Соответственно интенсивность горения (термического разложения) понижается или повышается. При такой температуре в камере предварительной тепловой подготовки топлива 9 из изношенных шин 27 выделяются летучие составляющие, содержащие горючие элементы, и поступают в резонаторную трубу 4, 5 для последующего дожигания. По мере выгорания изношенных шин 27 использованием ударного механизма 3, работающем в частотном диапазоне 1-10 Гц с периодичностью 3 цикла в 1 час, продолжительностью цикла 5 минут, отделяется инертный материал от металлокорда. Температура твердых отходов и инертного материала высокая, поэтому предусмотрена система снижения температуры инертного материала 7 в сборнике инертного материала 15, при этом впрыск известковой воды производится автоматически при работе ударного механизма 3, а также в случае превышения температуры в сборнике инертного материала 450°C. Количество форсунок, распыляющих известковую воду, рассчитывается исходя из объема сборника инертного материала 15 и объема инертных материалов, являющихся охлаждаемыми отходами. Например, при общем объеме сборника инертных материалов равном 4 м3 необходимо и достаточно 12 форсунок диаметром 10…12 мм, а при объеме например, 2 м3 - необходимо будет 6 форсунок, при объеме, например, 8 м3 - необходимо 24 форсунки, расположенных симметрично по диаметру сборника инертных материалов (расчет количества форсунок см. в разделе описания «пример конкретного исполнения»). Использование известковой воды повышает экологичность устройства, так как она вступает в реакцию с газообразными загрязняющими веществами, в том числе окислом серы, которые адсорбируются с последующим оседанием в сборнике инертного материала 15.

Продукты термического разложения изношенных шин 27 (летучие составляющие), содержащие большое количество горючих элементов, через кольцевой зазор между верхней 4 и нижней 5 частями резонаторной трубы попадают в сетчатый турбулизатор 22. При включении многосопловой диффузионной горелки 20, работающей на газовом или жидком топливе, продукты термического разложения изношенных шин (газовые отходы) турбулизируются за сетчатым турбулизатором 22 и воспламеняются. Образуется плоская зона горения, расположенная на высоте одной четверти общей длины резонаторной трубы, где возбуждаются акустические колебания, способствующие энергичному перемешиванию газовоздушной смеси. Воздух в зону горения подводится из нижней части резонаторной трубы 5. Продукты разложения изношенных шин 27, скопившиеся в камере предварительной тепловой подготовки 9, по газоотводящей трубе 23 за счет эффекта эжекции всасываются в нижнюю часть резонаторной трубы. Несгоревшие элементы, содержащиеся в продуктах сгорания горящей резины, проходя через высокотемпературную зону, полностью догорают, увеличивая теплонапряженность этой зоны.

По мере установления достаточной температуры в камере предварительной тепловой подготовки топлива 9 горючий газ, поступающий в кольцевую газовую горелку с электрическим запальником 6, отключается. В зоне горения поддерживается температура в диапазоне 350°C-450°C, происходит термическое разложение изношенных шин 27. При прохождении горючих газов (летучие составляющие) через сетчатый турбулизатор 22, происходит их смешивание с вторичным воздухом и активное догорание горючих элементов. Вследствие этого тепловая напряженность сетчатого турбулизатора 22 остается достаточно высокой для поддержания автоколебательного процесса. В резонаторной трубе продукты сгорания совершают колебательное движение, которое увеличивает теплоотдачу от газа к стенке и препятствует шлаковому отложению на стенках резонаторной трубы 4, 5.

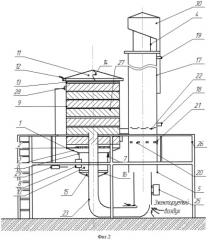

Пример конкретного исполнения (фиг.2).

Устройство для сжигания твердого топлива в пульсирующем потоке является огневым аппаратом, работающим по принципу пульсирующего горения. Процесс сжигания осуществляется в две ступени: 1) газификация резинотехнических отходов в восстановительной среде, 2) дожигание газообразных продуктов в режиме пульсаций в резонаторной трубе.

Устройство для сжигания изношенных шин установлено на рамном основании 26, сваренном из стальных уголков. К верхней части резонаторной трубы 4 прикреплен золоуловитель 24. Изменение положения нижней части резонаторной трубы 5 осуществляет электродвигатель с редуктором 25.

С помощью тельфера изношенные шины 27 загружаются в камеру предварительной тепловой подготовки топлива 9. Резиновые отходы поджигаются бытовыми газовыми горелками «Пламя-1», работающими на баллонном газовом горючем (пропане С3Н8). Необходимое для горения количество воздуха, поступает через воздуховод 8. После возгорания резины газовые горелки выключаются. Время выхода на рабочий режим составляет 18-20 минут. В дальнейшем горение резины в камере предварительной тепловой подготовки топлива 9 происходит без сопровождения горючим газом.

Температура в камере предварительной тепловой подготовки топлива 9 поддерживается в диапазоне 350°-450°C. Регулировка температуры осуществляется подмешиванием воздуха в нагретые газы, поступающего в камеру воспламенения 1. С этой целью в заявленном устройстве предусмотрена система подачи воздуха в камеру, включающая термодатчик системы регулирования температуры 28, блок автоматического изменения температуры 29 и воздуховод 8. При повышении температуры в камере воспламенения 1 и в камере предварительной тепловой подготовки топлива 9 выше 450°C термодатчик системы регулирования температуры 28 фиксирует температуру, блок автоматического изменения температуры 29 уменьшает проходное сечение воздуховода 8, выполняющего функцию аэродинамического клапана, доступ воздуха в область горения уменьшается, а при температуре ниже 350°C увеличивается. Соответственно интенсивность горения понижается или повышается. При такой температуре в камере предварительной подготовки топлива 9 с изношенных шин 27 выделяются летучие составляющие, которые по газоотводящей трубе 23, верхний срез которой находится от нижней части крышки камеры предварительной тепловой подготовки топлива 11 на расстоянии 2-3 диаметра этой трубы (расстояние от верхнего среза газоотводящей трубы до нижней части крышки камеры предварительной тепловой подготовки топлива 11 составляет 2-3 диаметра, так как под действием сил Архимеда летучие компоненты концентрируются в верхней части камеры предварительной тепловой подготовки топлива 9), поступают в резонаторную трубу 4, 5 для последующего дожигания, и, подмешиваясь с вторичным воздухом, сгорают в режиме пульсаций. При чрезмерном повышении скорости воздушного потока (более 8 м/с) в резонаторной трубе автоколебания исчезают, так как не выполняется критерий Релея. Для уменьшения скорости воздушного потока расстояние между решетками сетчатого турбулизатора необходимо уменьшить. Это приводит к увеличению гидродинамического сопротивления - уменьшению скорости воздушного потока. В резонаторной трубе продукты сгорания совершают колебательное движение, которое увеличивает теплоотдачу от газа к стенке и препятствует шлаковому отложению на стенках трубы. Металлический корд и часть твердого остатка опускаются в сборник твердых отходов 10, а инертный материал опускается в сборник инертного материала 15. Охлаждение инертного материала происходит при помощи системы снижения температуры инертного материала, для этого форсунки, расположенные симметрично по диаметру сборника инертного материала распыляют известковую воду, которая охлаждает инертный материал. При высоте сборника инертного материала h=1,95 м, радиусе R=1,4 м, объем сборника инертного материала равен Vсб.инерт.мат=4 м3. Для полного смачивания и охлаждения инертного материала необходимо Vсмачив=0,8 м3 известковой воды. Симметрично по диаметру сборника инертного материала устанавливаются стандартные форсунки, диаметром d=10…12 мм=0,01…0,012 м. Расход известковой воды через одну форсунку Q=Sф·υ), (Q - расход известковой воды через 1 форсунку, Sф - площадь поперечного сечения форсунки, υ - скорость потока известковой воды) Q=Sф·υ=π·r2·υ=3,14·0,0062·10=0,001 м3/с (при скорости потока известковой воды 10 м/с). Время распыла t=1 мин=60 с. Vводы через 1 форсунку=Q·t=0,001·60=0,06 м3. Необходимое количество форсунок n=Vсмачив/Vводы через 1 форсунку=0,8/0,06=12 форсунок. Загрузка шин осуществляется циклически без их механического дробления.

Таким образом, по сравнению с известными аналогами преимуществом заявляемого технического решения является создание высокоэффективной установки, позволяющей повысить пожаробезопасность, за счет конструктивной особенности - ввода газоотводящей трубы, работающей на эффекте эжекции, за счет ввода системы регулирования температуры, и полноты сгорания процесса утилизации, путем поддержания постоянного объема камеры предварительной тепловой подготовки топлива, повышающего экологичность. А экономичность повышается благодаря той же конструктивной особенности, в результате чего не будет отложений смолообразных масс на внутренних стенках камеры предварительной тепловой подготовки топлива, и, следовательно, исключается необходимость дополнительных затрат времени и материальных средств на очистку внутренних стенок камеры.

Устройство для сжигания твердого топлива в пульсирующем потоке, содержащее камеру воспламенения, камеру предварительной тепловой подготовки топлива, крышку камеры предварительной тепловой подготовки топлива, воздуховод, резонаторную трубу, состоящую из двух частей (верхней и нижней) и примкнутую к камере воспламенения, образуя кольцевой зазор между ее верхней и нижней частями, сетчатый турбулизатор, состоящий из нескольких составных частей, колосник, многосопловую диффузионную горелку, сборник твердых отходов, сборник инертного материала, отличающееся тем, что оно снабжено газоотводящей трубой, верхний срез которой расположен в камере предварительной тепловой подготовки топлива на расстоянии 2-3 диаметра этой трубы от нижней части крышки камеры предварительной тепловой подготовки топлива, другой конец расположен в нижней части резонаторной трубы и введена автоматическая система регулирования температуры термического разложения резины, с термодатчиком системы регулирования температуры, один конец которого прикреплен к камере воспламенения, а второй конец расположен напротив воздуховода с возможностью соединения и регулирования его проходного сечения, причем воздуховод выполнен в виде аэродинамического клапана с изменяемым проходным сечением, обеспечивающим поддержание в камере воспламенения и в камере предварительной тепловой подготовки топлива заданной температуры газов в автоматическом режиме и термическое разложение отходов резинотехнических изделий с возможностью выделения легких фракций для дальнейшего сжигания, причем в сборнике инертного материала размещена система снижения температуры инертного материала, которая выполнена в виде группы форсунок, расположенных симметрично по диаметру сборника инертного материала, а форсунки установлены в количестве, определяемом объемом охлаждаемого инертного материала.