Способ изготовления изделий из реакционноспеченного композиционного материала

Иллюстрации

Показать всеИзобретение относится к области конструкционных материалов на основе карбида кремния, применяемых в оборудовании для нефтедобывающей и нефтеперерабатывающей промышленности (торцевые уплотнения нефтяных насосов и погружных агрегатов, подшипники скольжения и т.п.) и в ряде других отраслей промышленности. Технический результат изобретения - снижение величины брака изделий, повышение их эксплуатационных характеристик при некотором упрощении способа. Из композиции, состоящей из мелкодисперсного наполнителя, представляющего собой смесь инертного(ых), к кремнию при технологических параметрах процесса силицирования соединения(ий) и активного(ых) к нему элемента(ов) и/или соединения(ий), образующих при взаимодействии с ним тугоплавкие карбиды и/или силициды, и/или тройные соединения, и временного связующего формуют заготовки, обжигают при температуре полного удаления летучих продуктов из временного связующего и силицируют. Порошки неактивных к кремнию соединений (карбида кремния, карбида бора или борида циркония) и активного к нему элемента (углерода, молибдена, карбида титана или карбида молибдена) берут с размерами частиц не более 40 мкм. Силицирование осуществляют парожидкофазным методом в вакууме в парах кремния при конечной температуре 1600-1700оС путем пропитки конденсатом паров кремния. 3 з.п. ф-лы, 11 пр., 1 табл.

Реферат

Изобретение относится к области конструкционных материалов на основе карбида кремния, применяемых в оборудовании для нефтедобывающей и нефтеперерабатывающей промышленности (торцевые уплотнения нефтяных насосов и погружных агрегатов, подшипники скольжения и т.п.) и в ряде других отраслей промышленности.

Известен способ изготовления изделий из карбидокремниевой керамики, включающий формование заготовки на основе мелкодисперсного наполнителя и термопластичного связующего с последующим спеканием при высоких температурах и давлениях [Гнесин Г.Г. Карбидокремниевые материалы. -М: Металлургия, 1977].

Недостатком способа является необходимость применения высоких давлений, вследствие чего данным способом можно изготавливать изделия ограниченных размеров и примитивных форм.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления изделий из композиционных материалов, включающий формование заготовки на основе композиции, состоящей из мелкодисперсного наполнителя, представляющего собой смесь инертного(ых) к кремнию при технологических параметрах процесса силицирования соединения(ий) и активного(ых) к нему элемента(ов) и/или соединения(ий), образующих при взаимодействии с ним тугоплавкие карбиды, и/или силициды, и/или тройные соединения, и временного связующего, обжиг сформованной заготовки при конечной температуре, соответствующей температуре полного удаления летучих продуктов из временного связующего, и силицирование [1) Конструкционные карбидокремниевые материалы. -Л.: Маш-ние, 1975; 2) Карбид кремния: технология, свойства, применения / Под ред. А.Е. Беляева, Р.В. Конаковой. - Харьков: ИСМА, 2010; 3) Ударопрочная керамика на основе карбида кремния / И.Ю. Келина, В.Б. Ленский, Н.А. Голубева и др. // Огнеупоры и технологическая керамика. - 2010, №1-2, с.17-24; 4) Безоксидные керамические материалы. -Киев: Наукова думка, 1987].

В соответствии со способом, приведенным в [1], в качестве инертного к кремнию порошка использовали карбид кремния, а в качестве активного к нему элемента - углерод в форме кокса. При этом порошок SiC и кокса брали с размером частиц не более 50 мкм, а силицирование осуществляли жидкофазным методом.

Способ позволяет упростить технологию изготовления изделий из КМ на основе карбидокремниевой матрицы, в том числе модифицированной другими тугоплавкими соединениями, а также обеспечить возможность изготовления изделий более крупных габаритов и более сложной формы.

И тем не менее способ еще является достаточно сложным из-за необходимости применения сравнительно высоких температур. Еще одним существенным недостатком способа является брак изделий (из-за наличия трещин и сколов), величина которого возрастает при увеличении габаритов изделий.

Трещины, в частности, образуются из-за того, что в местах локально большого объема, занимаемого свободным кремнием, возникают напряжения, вызванные расширением кремния при его затвердевании (кремний расширяется на 9-10%).

Кроме того, в ряде случаев не обеспечивается требуемый уровень той или иной характеристики материала изделий (прочности, твердости и др.), снижающих ресурс их работы, что обусловлено сравнительно большим содержанием в КМ свободного кремния и свободного углерода, а также недостаточно равномерным распределением матрицы в объеме композита.

Задачей изобретения является снижение величины брака изделий, повышение их эксплуатационных характеристик при некотором упрощении технологии изготовления.

Поставленная задача решается за счет того, что в способе изготовления изделий из реакционноспеченного композиционного материала, включающем формование заготовки на основе композиции, состоящей из мелкодисперсного наполнителя, представляющего собой смесь инертного(ых) к кремнию при технологических параметрах процесса силицирования соединения(ий), например, карбида кремния, карбида бора и борида циркония, и активного(ых) к нему элемента(ов) и/или соединения(ий), например, углерода, карбида титана, молибдена и карбида молибдена, образующих при взаимодействии с ним тугоплавкие карбиды и/или силициды, и/или тройные соединения, и временного связующего, обжиг сформованной заготовки при конечной температуре, соответствующей температуре полного удаления летучих продуктов из временного связующего, и ее силицирование, в соответствии с предлагаемым техническим решением порошки инертного к кремнию соединения(ий) и активного к нему элемента(ов) и/или соединения(ий) - по крайней мере последнего(их) - берут с размерами частиц не более 40 мкм, а силицирование осуществляют парожидкофазным методом в вакууме в парах кремния при конечной температуре 1600-1700°C и массопереносе кремния в поры материала заготовки путем пропитки конденсатом паров кремния, образующимся за счет придания парам более высокой температуры, чем температура заготовки.

В предпочтительном варианте исполнения способа порошок активного к кремнию элемента(ов) и/или соединения(ий) берут с размерами частиц, меньшими размеров частиц порошка инертного к нему соединения(ий). Еще в одном предпочтительном варианте способа порошок активного(ых) к кремнию элемента(ов) и/или соединения(ий) берут с размерами частиц 0,1-20 мкм. Еще в одном предпочтительном варианте исполнения способа силицирование осуществляют при массопереносе кремния в поры материала заготовки путем капиллярной конденсации его паров за счет создания низкой степени их пересыщения.

Использование порошков инертного к кремнию соединения(ий) и активного к нему элемента(ов) и/или соединения(ий) - по крайней мере последнего(их) - с размереми частиц менее 40 мкм позволяет увеличить полноту протекания реакции карбидообразования за счет роста поверхности взаимодействия кремния с порошком активного к нему наполнителя, а также благодаря тому, что удвоенная толщина образующегося (на частицах активного к кремнию наполнителя) слоя SiC близка к размеру частиц, а малые размеры пор ограничивают количество входящего в них кремния. Следствием этого является снижение количества свободного кремния. При использовании в качестве активного к кремнию элемента углерода уменьшается также (наряду с содержанием свободного кремния) содержание свободного углерода.

Использование еще в одном предпочтительном варианте исполнения способа порошка активного к кремнию элемента(ов) и/или соединения(ий) с размерами частиц 0,1-20 мкм обеспечивает возможность получения (до силицирования) материала заготовок с ультратонкой пористой структурой (с размерами пор, не превышающими 10 мкм).

Использование еще в одном предпочтительном варианте способа порошка активного к кремнию элемента(ов) и/или соединения(ий) с размерами частиц, меньшими размеров частиц порошка инертного к нему соединения(ий), обеспечивает возможность формирования структуры материала по типу не только замещения, но и внедрения; последняя образуется в тем большей степени, чем больше разница в размерах частиц порошков инертного(ых) соединения(ий) и активного к нему элемента(ов) и/или соединения(ий). При этом с увеличением степени образования структуры внедрения уменьшаются размеры пор и количество мелких пор в материале заготовки перед ее силицированием. Таким образом, возникают предпосылки для проведения силицирования при более низких температурах с возможностью получения КМ, имеющего низкое содержание свободного кремния, достаточно равномерно распределенного по объему материала.

Осуществление силицирования парожидкофазным методом в вакууме в парах кремния при массопереносе кремния путем пропитки конденсатом его паров обеспечивает возможность заполнения кремнием пор размером менее 20 мкм.

Осуществление в предпочтительном варианте выполнения способа массопереноса кремния в поры материала путем капиллярной конденсации его паров за счет создания низкой степени их пересыщения (при высокой степени пересыщения парами кремния часть особо мелких пор может оказаться незаполненной кремнием) обеспечивает возможность заполнения кремнием сколь угодно мелких пор. Причем заполнение пор происходит не единовременно (мгновенно), а порционно. Причем пропитка осуществляется более чистым, чем расплав металлургического кремния, конденсатом паров кремния. Поэтому даже высокая активность углерода - причина науглероживания жидкого кремния при пропитке расплавом кремния - в данном случае не является помехой пропитке. Тем самым обеспечивается равномерность пропитки кремнием по толщине заготовки.

Возникновение возможности заполнения мелких пор материала заготовки кремнием, который к тому же по большей части переходит в карбид и/или силицид, и/или тройное соединение, позволяет существенно уменьшить объем его на локальных участках КМ, исключив тем самым возможность зарождения трещин по причине расширения кремния при затвердевании.

Осуществление силицирования при конечной температуре 1600-1700°C обеспечивает возможность использования более широкого набора инертных к кремнию (при технологических параметрах процесса силицирования) соединений и тем самым позволяет выбрать из них наиболее подходящие для решения поставленной задачи.

Кроме того, это позволяет упростить способ.

Осуществление силицирования парожидкофазным методом при массопереносе кремния в поры материала заготовки путем пропитки конденсатом паров кремния, образующимся за счет придания парам более высокой температуры, чем температура заготовки, гарантирует полное заполнение кремнием пор заготовки, а значит, не может явиться причиной брака деталей. Если же парам кремния не придать более высокую температуру, чем температура заготовки, то образующийся, например при охлаждении в вакууме в парах кремния, конденсат его паров в ряде случаев не полностью заполняет кремнием поры заготовки, что приводит к увеличению брака деталей.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность осуществить равномерное распределение карбидокремниевой матрицы по объему КМ при низком содержании свободных кремния и углерода, несмотря на сравнительно низкую температуру силицирования; при этом локальные объемы, занимаемые свободным кремнием, настолько малы, что не могут привести к образованию в материале трещин из-за его (кремния) расширения при затвердевании.

Новое свойство позволяет снизить величину брака изделий, повысить их эксплуатационные характеристики, а также упростить технологию их изготовления.

Способ осуществляют следующим образом.

Одним из известных способов формуют заготовку на основе композиции, состоящей из мелкодисперсного наполнителя, представляющего собой смесь инертного(ых) к кремнию при технологических параметрах процесса силицирования соединения(ий), например, карбида кремния, карбида бора и борида циркония и активного(ых) к нему элемента(ов) и/или соединения(ий), например, углерода, карбида титана, молибдена и карбида молибдена, образующих при взаимодействии с ним тугоплавкие карбиды и/или силициды, и/или тройные соединения, и временного связующего.

При этом порошки инертного к кремнию соединения(ий) и активного к нему элемента(ов) и/или соединения(ий) - по крайней мере последнего(их) - берут с размерами частиц не более 40 мкм.

При этом в предпочтительном варианте выполнения способа порошок активного к кремнию элемента(ов) и/или соединения(ий) берут с размерами частиц, меньшими размеров частиц порошка инертного к нему соединения(ий). Еще в одном предпочтительном варианте исполнения способа указанный порошок берут с размерами частиц 0,1-20 мкм. После этого обжигают заготовку при конечной температуре, соответствующей температуре полного удаления летучих продуктов из временного связующего.

Затем заготовку силицируют парожидкофазным методом при конечной температуре 1600-1700°C и массопереносе кремния в поры материала заготовки путем пропитки конденсатом паров кремния, образующимся за счет придания парам более высокой температуры, чем температура заготовки.

Для этого заготовку(и) и тигли с кремнием размещают в реторте, после чего осуществляют нагрев заготовок и тиглей с кремнием в вакууме. Создавая тем или иным способом перепад температур между парами кремния и заготовкой создают условия для образования в окрестности силицируемых заготовок пересыщенного состояния паров кремния. Образующийся при этом конденсат паров кремния пропитывает материал заготовки.

В предпочтительном варианте исполнения способа силицирование осуществляют при массопереносе кремния в поры материала заготовки путем капиллярной конденсации его паров.

Для этого создают условия для образования в окрестности силицируемых заготовок пересыщенного состояния паров кремния со сравнительно низкой степенью пересыщения. Для создания низкой степени пересыщения парами кремния нагрев заготовок и тиглей с кремнием ведут с температуры 1300 и 1340°C соответственно с постепенным увеличением либо разницы температур, либо температуры на заготовках и тиглях при постоянном значении разницы между ними. В таком случае конденсат паров кремния образуется только в мелких порах по механизму капиллярной конденсации. И только по мере заполнения мелких пор конденсатом паров кремния происходит его перетекание в более крупные поры, что приводит к уменьшению их размеров и в конечном итоге - к созданию условий для протекания в них капиллярной конденсации паров кремния.

После завершения выдержки при конечной температуре производят охлаждение заготовок и извлечение их из реактора.

Ниже приведены примеры конкретного выполнения способа.

Пример 1

Одним из известных способов формовали заготовку на основе композиции из мелкодисперсных порошков карбида кремния (инертного к кремнию наполнителя) с размером частиц не более 63 мкм и графита (активного к кремнию элемента, образующего при взаимодействии с ним тугоплавкий карбид кремния) с размером частиц не более 40 мкм и временного связующего, в качестве которого использовали 10%-ный спиртовой раствор жидкого бакелита марки БЖ-3. Следует отметить, что порошок активного к кремнию элемента, а именно графита, взяли с размерами частиц не более 40 мкм и к тому же меньшими размеров частиц порошка инертного к кремнию соединения, а именно карбида кремния.

Затем заготовку обжигали в среде азота при Ратм. при конечной температуре 850°C (температуре полного удаления летучих продуктов из временного связующего).

В результате получили заготовку плотностью 2,54 г/см3 и открытой пористостью 42,1%.

После этого заготовку(и) силицировали парожидкофазным методом при массопереносе кремния в поры материала заготовки путем пропитки конденсатом его паров.

Для этого заготовку(и) и тигли с кремнием устанавливали в реторту. Нагрев заготовки(ок) и тиглей с кремнием осуществляли в интервале 1500-1700°C таким образом, что в окрестности силицируемой(ых) заготовки(ок) возникало пересыщенное состояние паров кремния за счет нагрева тиглей с кремнием до более высокой температуры, чем температура заготовки(ок).

В результате в окрестности силицируемой заготовки(ок) образуется конденсат паров кремния, который ее пропитывает.

Пропитка конденсатом паров кремния сопровождается его взаимодействием с частицами мелкодисперсного графита с образованием карбида кремния.

После выдержки заготовки(ок) при температуре завершения карбидизации кремния производится ее(их) охлаждение.

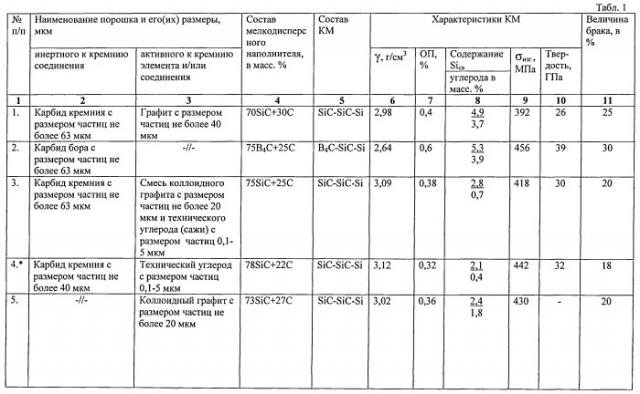

Свойства полученного КМ приведены в таблице.

Пример 2

Изделие(я) из КМ изготавливали аналогично примеру 1 с тем существенным отличием, что в качестве инертного к кремнию при технологических параметрах силицирования соединения использовали карбид бора (В4С).

Свойства полученного КМ приведены в таблице.

Пример 3

Изделие(я) из КМ изготавливали аналогично примеру 1 с тем существенным отличием, что порошок активного к кремнию элемента, а именно углерода, брали с размером частиц 0,1-20 мкм, для чего использовали смесь коллоидного графита марки ГС-1 с техническим углеродом (сажей).

Пример 4

Изделие(я) из КМ изготавливали аналогично примеру 1 с тем существенным отличием, что порошок инертного к кремнию карбида кремния брали с размером частиц не более 40 мкм, активного к кремнию элемента, а именно порошок углерода, брали с размером частиц 0,1-5 мкм. В качестве такого порошка использовали технический углерод (сажу). Еще одним существенным отличием было то, что силицирование осуществляли парожидкофазным методом при массопереносе кремния в поры материала заготовки путем пропитки конденсатом его паров.

Для этого нагрев заготовки(ок) и тиглей с кремнием в интервале 1300-1500°C проводили при температуре на тиглях с кремнием, на 20 градусов превышающей температуру заготовки(ок).

Остальные примеры, а также вышеприведенные, но в более кратком изложении, приведены в таблице, где примеры 1-11 соответствуют заявляемому способу, примеры 12 и 13 - с отклонением от заявляемого способа по размерам частиц наполнителя. Здесь же приведен пример 14, соответствующий способу-прототипу, а также примеры 15-17, в соответствии с которыми заготовку для силицирования изготавливают так же, как в заявляемом способе, а силицирование осуществляют жидкофазным методом, т.е. как в способе-прототипе, что существенно затрудняет ее пропитку расплавом кремния.

На основе результатов, приведенных в табл.1, можно сделать следующие выводы:

1. Изготовление изделий в полном соответствии с заявляемым способом (примеры 1-11) позволяет получить КМ с высокими эксплуатационными характеристиками (в частности с более высокой прочностью и твердостью, чем по способу-прототипу), а также снизить брак изделий. При этом уменьшение размеров частиц порошков инертного к кремнию соединения и активного к нему элемента и/или соединения, используемых в композиции для формования заготовок, при осуществлении парожидкофазного метода силицирования путем капиллярной конденсации паров кремния позволяет получить КМ с более высокой прочностью и меньшей величиной брака (сравни между собой пример 1 с примерами 4 и 10);

2. Изготовление изделий с отклонением от заявляемого способа по размерам частиц порошков в композиции (примеры 12 и 13) приводит к увеличению содержания в них свободного кремния и углерода. Следствием этого является, в частности, уменьшение стойкости изделий в щелочных средах.

Кроме того, наличие свободного кремния в сравнительно большом количестве при сосредоточении в каких-то локальных объемах КМ приводит к образованию в нем трещин и, как следствие, к повышению брака изделий.

3. Изготовление изделий в соответствии со способом-прототипом (пример 14) приводит к получению КМ со сравнительно большим содержанием в нем свободного кремния и углерода, следствием чего является снижение эксплуатационных характеристик и увеличение брака изделий.

4. К еще большему снижению эксплуатационных характеристик изделий из КМ приводит изготовление предназначенной для силицирования заготовки в соответствии с заявляемым способом, а осуществление силицирования, как в способе-прототипе, - жидкофазным методом.

1. Способ изготовления изделий из реакционноспеченного композиционного материала, включающий формование заготовки на основе композиции, состоящей из мелкодисперсного наполнителя, представляющего собой смесь инертного(ых) к кремнию при технологических параметрах процесса силицирования соединения(ий), например карбида кремния, карбида бора и борида циркония, и активного(ых) к нему элемента(ов) и/или соединения(ий), например углерода, карбида титана, молибдена и карбида молибдена, образующих при взаимодействии с ним тугоплавкие карбиды и/или силициды, и/или тройные соединения, и временного связующего, обжиг сформованной заготовки при конечной температуре, соответствующей температуре полного удаления летучих продуктов из временного связующего, и ее силицирование, отличающийся тем, что порошки инертного к кремнию соединения(ий) и активного к нему элемента(ов) и/или соединения(ий) - по крайней мере последнего(их) - берут с размерами частиц не более 40 мкм, а силицирование осуществляют парожидкофазным методом в вакууме в парах кремния при конечной температуре 1600-1700°C и массопереносе кремния в поры материала заготовки путем пропитки конденсатом паров кремния, образующимся за счет придания парам более высокой температуры, чем температура заготовки.

2. Способ по п.1, отличающийся тем, что порошок активного к кремнию элемента(ов) и/или соединения(ий) берут с размерами частиц, меньшими размеров частиц порошка инертного к нему соединения(ий)

3. Способ по п.2, отличающийся тем, что порошок активного(ых) к кремнию элемента(ов) и/или соединения(ий) берут с размерами частиц 0,1-20 мкм.

4. Способ по п.п. 1-3, отличающийся тем, что силицирование осуществляют при массопереносе кремния в поры материала заготовки путем капиллярной конденсации его паров за счет создания низкой степени их пересыщения.