Способ получения защитных покрытий на изделиях из углеродсодержащих материалов

Иллюстрации

Показать всеИзобретение относится к производству изделий из углеродсодержащих материалов и предназначено для защиты их от окисления в условиях окислительной среды при высоких температурах. Оно может быть использовано в металлургической промышленности и в других отраслях техники, в том числе в авиастроении. Технический результат изобретения - повышение жаростойкости покрытий и чистоты их поверхности. Способ включает формирование на поверхности изделия шликерного покрытия на основе композиции, состоящей из смеси порошков инертного(ых) к кремнию при технологических параметрах процесса силицирования соединения(ий) и активного к нему элемента(ов) и/или соединения(ий), образующих при взаимодействии с ним тугоплавкие карбиды и/или силициды, и/или тройные соединения, и временного связующего, нагрев изделия в вакууме в замкнутом объеме реактора, выдержку и охлаждение в парах кремния. Нагрев изделия с 1300 до 1600оС и выдержку при 1600-1650оС проводят при температуре паров кремния, превышающей температуру изделия, нагрев с 1600-1650оС и выдержку при 1700-1800оС проводят при температуре изделия, равной температуре паров кремния, а охлаждение - при температуре изделия, превышающей температуру паров кремния, или при их равенстве по достижении изделием температуры 1600оС. 1 табл., 11 пр.

Реферат

Изобретение относится к производству изделий из углеродсодержащих материалов и предназначено для защиты их от окисления в условиях окислительной среды при высоких температурах. Оно может быть использовано как в металлургической промышленности, так и в других отраслях техники, где необходима такая защита конструкционных элементов и изделий, в том числе в авиастроении.

Известен способ получения покрытий на изделиях из углеродсодержащих материалов, включающий формирование на поверхности изделия шликерного покрытия на основе композиции, состоящей из мелкодисперсных порошков углерода и инертного к кремнию наполнителя и временного связующего, нагрев его в парах кремния в замкнутом объеме реактора с последующей выдержкой для карбидизации кремния и охлаждение. При этом в качестве инертного наполнителя в композиции для формирования шликерного покрытия используют диборид гафния, а нагрев в парах кремния производят при давлении не более 10 мм рт.ст. и температуре 1850-1900°C в течение 1-3 часов [пат. России №2082694, кл. C04B 35/52, C04B 41/87].

Недостатком способа является его сложность из-за необходимости нагрева в парах кремния до 1850-1900°C, а также ограниченные возможности применения покрытия из-за ограниченности его компонентного состава.

Еще одним недостатком способа является плохая воспроизводимость процесса.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ изготовления защитных покрытий на изделиях из углеродсодержащих материалов, включающий формирование на поверхности изделия шликерного покрытия на основе композиции, состоящей из смеси порошков инертного(ых) к кремнию при технологических параметрах процесса силицирования соединения(ий) и активного к нему элемента(ов) и/или соединения(ий) и временного связующего, нагрев изделия в вакууме в замкнутом объеме реактора, выдержку и охлаждение в парах кремния. При этом в качестве инертного к кремнию соединения(ий) используют SiC, и/или В4С, и/или A1N, и/или их смеси с диборидами гафния и/или титана, а нагрев изделия в парах кремния проводят до температур, меньших, чем температура 1850°C [пат. России №2458888, кл. C04B 35/52, 2011 г.].

Способ позволяет расширить номенклатуру защитных покрытий, а также упростить технологию их получения.

Кроме того, способ позволяет повысить воспроизводимость процесса за счет реализации на стадии охлаждения изделия процесса пропитки покрытия конденсатом паров кремния.

Недостатком способа является недостаточно высокая чистота поверхности покрытия из-за наличия на нем наплывов конденсата паров кремния (к тому же частично карбидизовавшегося под воздействием углеродсодержащих реакторных газов).

Еще одним недостатком способа является недостаточно высокая жаростойкость покрытия из-за сравнительно высокого содержания в нем свободного кремния.

Задачей изобретения является повышение жаростойкости покрытий и чистоты их поверхности.

Поставленная задача решается за счет того, что в способе изготовления защитных покрытий на изделиях из углеродсодержащего материала, включающем формирование на поверхности изделия шликерного покрытия на основе композиции, состоящей из смеси порошков инертного(ых) к кремнию при технологических параметрах процесса силицирования соединения(ий) и активного к нему элемента(ов) и/или соединения(ий), образующих при взаимодействии с ним тугоплавкие карбиды, и/или силициды, и/или тройные соединения, и временного связующего, нагрев изделия в вакууме в замкнутом объеме реактора, выдержку и охлаждение в парах кремния, в соответствии с предлагаемым техническим решением нагрев изделия с 1300 до 1600°C и выдержку при 1600-1650°C проводят при температуре паров кремния, превышающей температуру изделия, нагрев с 1600-1650°C и изотермическую выдержку при 1700-1800°C проводят при температуре изделия, равной температуре паров кремния, а охлаждение - при температуре изделия, превышающей температуру паров кремния или по крайней мере - при их равенстве по достижении изделием температуры 1600°C.

Проведение нагрева с 1300 до 1600°C и выдержки при 1600-1650°C в условиях, когда температура паров кремния превышает температуру изделия, позволяет создать пересыщенное состояние паров кремния в окрестности изделия и тем самым осуществить его пропитку конденсатом паров кремния при одновременно протекающем процессе его карбидизации и/или силицирования.

Следствием этого является, в частности, создание предпосылок для уменьшения содержания свободного кремния в покрытии.

Продолжение нагрева изделия с 1600-1650°C и проведение изотермической выдержки при температуре 1700-1800°C (температуре завершения реакции карбидизации и/или силицирования) при температуре изделия, равной температуре паров кремния, позволяет завершить указанные процессы (и тем самым уменьшить содержание свободного кремния в материале покрытия) и при этом исключить как реиспарение, так и конденсацию паров кремния, которая в этот период может привести к разъеданию материала покрытия конденсатом паров кремния.

Проведение охлаждения при температуре изделия (а значит, и покрытия), превышающей температуру паров кремния, или - по крайней мере - при их равенстве по достижении изделием температуры 1600°C, позволяет исключить образование на поверхности покрытия конденсата паров кремния, а значит, и его наплывов. Это не исключает возможности протекания на стадии охлаждения изделия капиллярной конденсации паров кремния, если в покрытии еще имеются поры, доступные для паров кремния.

В новой совокупности существенных признаков у объекта изобретения появляется новое свойство: способность ввести кремний в поры материала шликерного покрытия на стадии нагрева и/или изотермической выдержки при промежуточной температуре изделия, а именно: при 1600-1650°C, и перевести его в карбиды, и/или силициды, и/или тройные соединения - на стадии изотермической выдержки при конечной температуре (1700-1800°C) и при этом исключить образование конденсата паров кремния на поверхности покрытия как на стадии нагрева с промежуточной до конечной температуры, так и на стадии выдержки при ней (при конечной температуре) и охлаждении.

Новое свойство обеспечивает возможность повышения жаростойкости покрытий и чистоты их поверхности.

Способ осуществляют следующим образом.

На поверхности изделия из углеродсодержащего материала формируют шликерное покрытие на основе композиции, состоящей из смеси порошков инертного(ых) к кремнию при технологических параметрах процесса силицирования соединения(ий) и активного к нему элемента(ов) и/или соединения(ий) и временного связующего.

Затем изделие нагревают в парах кремния в замкнутом объеме реактора до промежуточной температуры 1600-1650°C (т.е. до температуры, меньшей температуры завершения реакций карбидизации и силицирования) и/или производят выдержку при ней (промежуточной температуре) при температуре паров кремния, превышающей температуру изделия.

В этот период происходит пропитка шликерного покрытия конденсатом паров кремния.

После этого продолжают нагрев изделия до конечной температуры а именно: 1700-1800°C (температуры завершения реакций карбидизации и силицирования) и производят при ней изотермическую выдержку при температуре изделия, равной температуре паров кремния.

В этот период завершается образование карбида кремния и/или силицидов, и/или тройных соединений.

При этом на поверхности покрытия не образуется конденсат паров кремния.

Затем изделие охлаждают при температуре изделия, превышающей температуру паров кремния, или - по крайней мере - при их равенстве по достижении изделием температуры 1600°C.

При этом на поверхности покрытия нет условий для образования конденсата паров кремния, но не исключена возможность их капиллярной конденсации, т.к. любое охлаждение сопровождается образованием пересыщенного состояния паров, а давление паров в порах больше давления паров в реакторе.

При этом открытые поры материала покрытия заполняются свободным кремнием за счет их капиллярной конденсации, но его (свободного кремния) количество мало, т.к. к этому моменту мало количество открытых пор и малы их размеры.

После охлаждения изделия производят визуальный осмотр покрытия, а содержание свободного кремния определяют химическим путем.

Ниже приведены примеры конкретного выполнения способа.

Примеры 1а, 1б, 1в, 1 г, 1д, 1е

На поверхности изделий в форме пластин размером 100×150×3 мм формировали в соответствии с примером 1а шликерное покрытие на основе композиции, состоящей из смеси порошков карбида кремния с размером частиц не более 63 мкм (инертного к кремнию при технологических параметрах процесса силицирования соединения) и графитового порошка марки ГС-1 с размером частиц не более 63 мкм (активного к кремнию элемента), образующего при взаимодействии с ним тугоплавкий карбид кремния, и временного связующего.

В качестве временного связующего использовали 8%-ный раствор поливинилового спирта в воде.

С целью обеспечения возможности определения плотности, открытой пористости материала защитного покрытия и содержания в нем свободного кремния в качестве материала пластины использовали углерод-углеродный композиционный материал, предварительно подвергнутый герметизации в соответствии с патентом России №2186726, 2001 г., так что кремний не мог в него проникнуть.

В примере 1б в качестве инертного к кремнию при технологических параметрах процесса силицирования соединения использовали диборид титана с размером частиц не более 63 мкм, а в качестве активных к нему элементов и соединения - смесь коллоидного графита марки С-1 с размером частиц не более 20 мкм и карбида титана с размером частиц не более 40 мкм, в примере 1в - соответственно карбид бора (В4С) с размером частиц не более 40 мкм и коллоидный графит с размером частиц не более 20 мкм, в примере 1г - соответственно нитрид бора с размером частиц не более 63 мкм и коллоидный графит с размером частиц не более 20 мкм. 1д - соответственно SiC+B4C с размером частиц не более 40 мкм и смесь коллоидного графита и карбида титана с размером частиц не более 20 мкм, 1е - соответственно карбид кремния с размером частиц не более 63 мкм и смесь графита и молибдена с размером частиц не более 40 мкм.

Затем пластины со сформированным на них шликерным покрытием и тигли с кремнием установили в замкнутом объеме реторты с расположением пластин над тиглями с кремнием.

После этого произвели нагрев изделий и тиглей с кремнием в вакууме, а именно: при 27 мм рт.ст., в результате чего нагрев изделий, начиная по крайней мере с температуры 1300°C, происходил в парах кремния. Нагрев изделий проводили до 1750°C с последующей выдержкой при 1750-1800°C в течение 2 часов.

При этом нагрев с 1300 до 1600°C (т.е. до промежуточной температуры) и выдержку при 1600-1650°C в течение 1 часа проводили при температуре паров кремния, превышающей температуру изделий на 30 градусов, а нагрев с промежуточной температуры и изотермическую выдержку при 1750-1800°C, соответствующей температуре завершения реакций карбидизации и/или силицирования, проводили при температуре изделий, равной температуре паров кремния.

При нагреве с 1300 до 1600°C и часовой выдержке при 1600-1650°C, проводимых при температуре паров кремния, превышающей температуру изделий на 30 градусов, в окрестности изделий возникало состояние пересыщенных (или по крайней мере - насыщенных) паров кремния, вследствие чего происходила конденсация паров кремния. Параллельно с заполнением пор конденсатом паров кремния происходило его химическое взаимодействие с активными к кремнию элементами (углеродом, молибденом) и соединениями (карбидом титана).

При нагреве с промежуточной температуры до температуры изотермической выдержки при 1750-1800°C, проводимых при температуре изделий, равной температуре паров кремния, отсутствуют условия для образования конденсата паров кремния, т.к. в окрестности изделий отсутствует даже состояние насыщенных паров кремния. Следствием этого является отсутствие вымывов материала защитного покрытия, которое могло бы произойти при протекании интенсивной конденсации паров кремния на поверхности изделия (а при высокой температуре конденсация и является таковой).

В процессе 2-х часовой изотермической выдержки при 1750-1800°C завершаются реакции карбидизации и/или силицирования (Так, можно сказать, что порошок молибдена и карбидизуется, и силицируется; относительно карбида титана можно также формально сказать, что при взаимодействии его с кремнием происходит и силицирование, и карбидизация, т.к. образуются силициды титана и новый карбид, а именно: карбид кремния. При взаимодействии TiC с кремнием возможно также образование тройных соединений типа Ti3SiC2).

После завершения изотермической выдержки при 1750-1800°C проводили охлаждение изделий. В конкретном случае охлаждение с 1800 до 1600°C проводили при температуре изделий, превышающей на 20 градусов температуру паров кремния, а с 1600°C до 1300°C - при температуре изделий, равной температуре паров кремния. При этом отсутствовали условия для конденсации паров кремния, вследствие чего исключалась возможность появления на поверхности защитного покрытия вымывов материала, а также возможность образования на нем наплывов конденсата паров кремния.

После охлаждения изделия извлекли из реторты и произвели визуальный осмотр покрытия.

Определение в материале покрытия его плотности, открытой пористости и содержания в нем свободного кремния произвели после удаления углеродной подложки путем ее сжигания в муфельной печи при температуре 500-550°C и доступе воздуха.

Определение в материале защитного покрытия свободного кремния произвели путем его удаления из материала химическим путем.

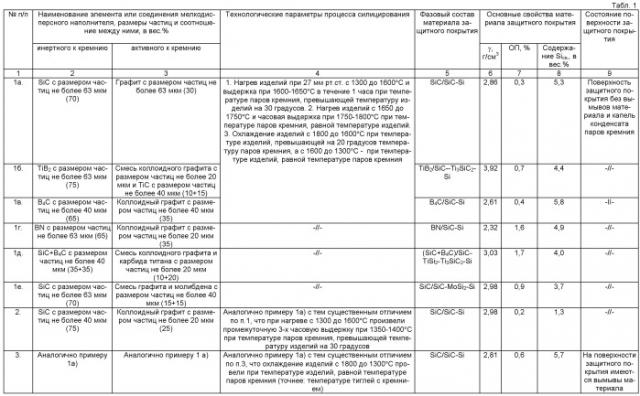

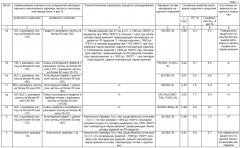

Результаты определения кажущейся плотности, открытой пористости материалов защитного покрытия, полученного по примерам 1а-1е, а также содержания в них свободного кремния приведены в табл.1.

Остальные примеры, а также те, что рассмотрены выше, но в менее подробном изложении, приведены в табл.1, где примеры 1а-1е, 2 соответствуют заявляемому способу, а примеры 3-5 - с отклонениями от заявляемого способа. Здесь же приведен пример 6, соответствующий способу-прототипу.

На основе приведенных в табл.1 результатов визуального осмотра защитных покрытий и основных свойств материалов можно сделать следующие выводы:

1. Использование заявляемого способа (примеры 1а-1е, 2) обеспечивает возможность получения покрытий без вымывов материала и наростов на его поверхности (т.е. обеспечивает повышение чистоты поверхности покрытия), а также позволяет уменьшить содержание свободного кремния в материале покрытия.

2. При отклонении от заявляемого способа (примеры 3-5) ухудшается чистота поверхности покрытия, а также в ряде случаев увеличивается содержание в нем свободного кремния. Использование для получения покрытий способа-прототипа (пример 6) приводит к еще более плохим результатам по чистоте поверхности покрытия и содержанию в нем свободного кремния.

Способ получения защитных покрытий на изделиях из углеродсодержащих материалов, включающий формирование на поверхности изделия шликерного покрытия на основе композиции, состоящей из смеси порошков инертного(ых) к кремнию при технологических параметрах процесса силицирования соединения(ий) и/или активного к нему элемента(ов) и/или соединения(ий), образующих при взаимодействии с ним тугоплавкие карбиды и/или силициды, и/или тройные соединения, и временного связующего, нагрев изделия в вакууме в замкнутом объеме реактора, выдержку при температуре завершения реакций карбидизации и/или силицирования и охлаждение в парах кремния, отличающийся тем, что нагрев изделия с 1300 до 1600°C и выдержку при 1600-1650°C проводят при температуре паров кремния, превышающей температуру изделия, нагрев с 1600-1650°C и выдержку при 1700-1800°C проводят при температуре изделия, равной температуре паров кремния, а охлаждение - при температуре изделия, превышающей температуру паров кремния, или - по крайней мере - при их равенстве по достижении изделием температуры 1600°C.