Способ нанесения покрытия магнетронным распылением и держатель подложек на его основе

Иллюстрации

Показать всеГруппа изобретений относится к способу нанесения покрытия магнетронным распылением и держателю подложек на его основе и может быть использовано в машиностроении, технологии нанесения на изделия нанопокрытий, рекламном и демонстрационном деле при изготовлении витрин. Размещают, фиксируют подложки и напыляют их поверхности с использованием держателя. Держатель состоит, по меньшей мере, из одного модуля, имеющего насадку-раму, выполненную с возможностью поворота в одной из горизонтальной или вертикальной плоскостей, с местами, в которых размещают и фиксируют подложки. Затем насадку-раму устанавливают подвижно в обойму и перемещают по направляющим обоймы в позицию ожидания или рабочую позицию. При передаче насадки-рамы в рабочую позицию ей сообщают поворотное перемещение в горизонтальной или вертикальной плоскости для изменения расположения подложек относительно источника плазмы. Техническим результатом является обеспечение возможности доступа рабочей среды ко всем обрабатываемым поверхностям подложки за один установ, простота конструкции, повышение производительности, гибкости, удобства обслуживания, ресурсосбережение. 2 н. и 6 з.п. ф-лы, 12 ил.

Реферат

Группа изобретений с полученной совокупностью признаков может быть эффективно использована в ряде областей. Технологии нанесения на изделия нанопокрытий - ключевая область применения заявленных решений. Они сформировали новую область требований к грузонесущим поверхностям и позволили увидеть новые резервы построения эффективно функционирующих держателей подложек и тиражировать их на разные области использования. Среди других областей повсеместно распространенное рекламное и демонстрационное дело, изготовление витрин. Масштабным потребителем ее свойств может быть машиностроение. Заявленная композиция признаков имеет непосредственное отношение к накопителям заготовок, деталей, межоперационного задела, режущих и вспомогательных инструментов. При неизменном назначении, а именно размещение и фиксация грузов достигаются дополнительные эффекты.

Группа изобретений рассмотрена на примере техники и технологии нанесения нанопокрытий на различные изделия: режущие, вспомогательные, контрольные инструменты, детали медицинских приборов и принадлежностей, ювелирные, художественные изделия, в целях повышения их потребительских свойств.

В условиях растущей индивидуализации требований необходимы ионно-плазменные технологии, обладающие комплексом сложно совместимых свойств. Он включает качество осаждаемого слоя, возможность доступа ко всем обрабатываемым поверхностям подложки за один установ, высокую производительность, гибкость, простоту конструктивных решений, ресурсосбережение, удобство обслуживания.

Эффективным направлением работ по выполнению перечисленных требований является разработка технологической оснастки - держателей подложек с принципиально новыми отличительными признаками грузонесущей поверхности (ГРП).

Известен способ формирования грузонесущей поверхности подложкодержателя, при котором грузонесущие элементы (ГРЭ) размещают неподвижно на общем жестком носителе по пространственной, вертикальной спирали, носитель монтируют в вакуумной камере, с возможностью совершения рабочих перемещений одновременно всеми ГРЭ относительно источника плазмы путем поворота носителя вокруг своей оси [Подложкодержатель, патент №1644553, МПК C23C 14/50, авторы Корякин А.В., Усачев Г.А., Полунина О.В., 1994 г.]. Выполнение данной совокупности действий позволяет решить только часть из указанных выше задач. В частности, размещение подложек по пространственной спирали позволяет сформировать относительно плотную наружную поверхность по всей высоте рабочего объема камеры. Признак позволяет получить высокое значение коэффициента использования распыляемого материала, повысить производительность. Но качество осаждаемого слоя при этом не может быть обеспечено в достаточной степени. Осаждение ведется в условиях неблагоприятных касательных направлений. Части поверхностей подложек имеют разные условия обработки. В худших условиях находятся те части поверхностей, которые развернуты в противоположную от источника сторону, в данном варианте - внутрь спирали. Размещение ГРЭ по спирали, занимая периферию, оставляет незанятым центр рабочего пространства установки, что снижает эффективность ее использования. В решении отсутствуют действия по формированию свойства гибкости ГРП подложкодержателя.

Известен способ формирования грузонесущей поверхности, при котором места для установки и фиксации подложек - ГРЭ распределяют по секциям, в секции их размещают одноярусно по кольцу, секции размещают на общем носителе также по кольцу с возможностью вращении относительно своей оси и кругового перемещения относительно оси носителя, затем его монтируют в вакуумной камере так, чтобы магнетронные распылительные системы (МРС) находились внутри карусельного устройства, симметрично и параллельно оси его вращения с возможностью совершения рабочих перемещений одновременно всеми ГРЭ относительно источника плазмы [Установка для нанесения многослойных покрытий с периодической структурой методом магнетронного распыления, №2308538, МПК C23C 14/38, C23C 14/56, авторы Агабеков Ю.В., Сутырин A.M., Федотов А.В. (RU)]. Одноярусное размещение ГРЭ снижает производительность, эффективность использования рабочего пространства установки. В решении отсутствуют действия по формированию свойства гибкости ГРП подложкодержателя.

Известен способ формирования модульной грузонесущей поверхности - прототип [Подложкодержатель и установка для нанесения покрытий методом магнетронного распыления на его основе, патент №2437964, МПК C23C 14/35, C23C 14/56, 2011, авторы Мирошникова В.Д., Жданов А.В., Мирошникова Т.Д., Лизюков Е.В., Смолин П.В.], при котором места для установки и фиксации подложек - ГРЭ распределяют по модулям, в модуле их размещают на насадке, затем каждую насадку устанавливают на опору с возможностью автономной поштучной, а также групповой передачи в одну из фиксированных позиций ожидания или обработки, путем возвратно-поступательных установочных перемещений насадки в направлении по нормали к вектору потока распыляемого материала. Размещенные на подложкодержателе изделия находятся во время обработки в стационарном состоянии, перемещения модулей - установочные из позиции ожидания в позицию обработки и т.д. Перевод одного и того же модуля из позиции ожидания в позицию обработки может осуществляться неоднократно. В позиции обработки модули могут выходить в различной последовательности. В позицию обработки одновременно могут выходить как все модули подложкодержателя, так и какой-либо один из них. При одновременном выходе возврат может быть после истечения различного времени выдержки. Модуль подложкодержателя является первичным структурным элементом в реализации принципов групповой технологии нанесения покрытий. На его основе формируются различные технологические маршруты. Признаки направлены на получение актуальной совокупности свойств: высокое качество покрытий, ресурсосбережение, удобство обслуживания, высокую гибкость и производительность в различных типах производств. Решение контролирует качество обработки поверхностей нормальных потоку, что предопределяет его специализацию, ограничивает области использования.

Известен спиралевидный подложкодержатель [Подложкодержатель, патент №1644553, МПК C23C 14/50, авторы Корякин А.В., Усачев Г.А., Полунина О.В., 1994 г.], ГРЭ которого размещены на жесткой ленточной вертикальной спирали с шагом H≥h, где h - высота подложки, с расстоянием между ГРЭ L≥l, где l - наибольший размер подложки. Подложкодержатель выполнен поворотным вокруг своей оси. В процессе нанесения покрытия всем грузонесущим элементам ГРП одновременно сообщают рабочее перемещение относительно источника плазмы, размещенным с внешней стороны подложкодержателя. При заявленном отношении параметров H=h и L=l, отдельные части поверхностей подложек полностью недоступны напылению. В качестве опорной используется наружная поверхность подложки. В случае необходимости ее обработки может потребоваться второй установ - вторая загрузка. Предопределенная способом размещения ГРЭ однотипность конструктивных форм подложек ограничивает заполняемость объема вакуумной камеры. Свойством гибкости конструкция подложкодержателя не обладает.

Известен подложкодержатель планетарного типа [Установка для нанесения многослойных покрытий с периодической структурой методом магнетронного распыления, №2308538, МПК С23С 14/38, С23С 14/56, авторы Агабеков Ю.В., Сутырин A.M., Федотов А.В. (RU)]. Карусельное устройство для размещения изделий-подложек с планетарным приводом расположено в центре вакуумной камеры установки. МРС размещены внутри карусельного устройства симметрично и параллельно оси его вращения, так что нормали к поверхности мишеней направлены по радиусам карусельного устройства в сторону от оси его вращения. Благодаря планетарному перемещению изделия-подложки имеют возможность всеми наружными поверхностями поворачиваться к МРС. В пределах одной наладки нет варьирования по видам осаждаемого материала покрытия. Это существенно сужает область эффективного использования установки: не исключает возможность ее «скрытой безработицы» - снижения заполняемости рабочего пространства. Создаваемая в ней технологическая среда используется недостаточно эффективно, отсюда сравнительно невысокие показатели производительности. Свойством гибкости конструкция подложкодержателя не обладает.

Известен модульный подложкодержатель рамочного типа для использования в одно- и многопозиционных установках для нанесения нанопокрытий [Подложкодержатель и установка для нанесения покрытий методом магнетронного распыления на его основе, патент №2437964, МПК С23С 14/35, С23С 14/56, зарегистрирован в Государственном реестре 27.12 2011, авторы Мирошникова В.Д., Жданов А.В., Мирошникова Т.Д., Лизюков Е.В., Смолин П.В.]. Грузонесущая часть с местами для размещения и фиксации подложек для обработки - насадка-рамка каждого модуля подложкодержателя соединена с приводом, установлена с помощью державок в обойме, с возможностью автономного поштучного или группового перемещения по направляющим в одну из фиксированных позиций ожидания или обработки с размещением обрабатываемых поверхностей всех подложек по нормали к вектору потока распыляемого материала. Заявленная в решении свертка ГРП позволяет существенно повысить значение коэффициента использования полезного объема вакуумной камеры. При высокой плотности размещения изделий перекрытие поверхностей изделий исключено. Время выполнения установочных перемещений подложек из позиции ожидания в позицию обработки минимально. Также незначительно время совершения установочных перемещений из одной позиции обработки в другую. Увеличение количества обрабатываемых изделий существенно повышает производительность установки, в т.ч. за счет сокращения непроизводительных потерь, связанных с вхождением установки в рабочий режим и выходом из него. Это имеет в качестве положительного эффекта и ресурсосбережение - снижение энергозатрат, повышение ресурса мишени. На конструктивной основе подложкодержателя формируются различные технологические маршруты. Вместе с тем, в решении отсутствуют конструктивные признаки, позволяющие обрабатывать все требуемые поверхности подложки за один установ.

Техническим эффектом предлагаемой группы изобретений является получение поворотной, поворотной и раскрывающейся ГРП и на их основе держателей грузов, например, подложек, обладающих комплексом свойств: возможностью доступа рабочей среды ко всем обрабатываемым поверхностям подложки за один установ, улучшением обзорных свойств ГРП, простотой конструкции, повышением производительности, гибкости, удобства обслуживания, ресурсосбережением.

Указанный технический эффект достигается тем, что в способе формирования грузонесущей поверхности (ГРП) держателя грузов, при котором образующие ее грузонесущие элементы (ГРЭ) для размещения и фиксации грузов распределяют по модулям, в модуле ГРЭ размещают на насадке, насадку устанавливают с помощью державки в обойму с возможностью автономной передачи в одну из фиксированных позиций ожидания или обработки, при выходе насадки в рабочую позицию ее узлам сообщают перемещения, изменяющие расположение подложек относительно источника плазмы, при этом в рабочей позиции ГРП сообщают, например, циклические перемещения по криволинейной траектории относительно источника плазмы или при передаче насадки в рабочую позицию ее раскрывают, в рабочей позиции ГРП сообщают циклические перемещения по криволинейной траектории относительно источника плазмы, при передаче насадки в позицию ожидания ее складывают, кроме того, при размещении ГРЭ на насадке используют либо точечную, либо линейную схему рассредоточения их шага, при этом держатель грузов, например подложек, включающий, по меньшей мере, один модуль, состоящий, из насадки-рамы с ГРП, образованной, по меньшей мере, одним ГРЭ для размещения и фиксации подложек, по меньшей мере, с одной ее стороны и установленной с возможностью возвратно-поступательного перемещения по вертикальным направляющим державки в обойме в одну из фиксированных позиций ожидания или рабочую в направлении по нормали к вектору потока распыляемого материала и соединенной тягой, посредством распределительной системы, с приводом перемещения, при этом насадка-рама установлена на валу с возможностью поворота, вал закреплен в разнесенных по его концам опорах и образует с ними разъемное соединение, опоры жестко соединены с тягой, два симметричных схвата которой установлены в стабилизаторах положения тяги, выполненных в виде параллельно расположенных роликовых рядов, для поворота насадки-рамы в модуле смонтирован привод с шаговым электродвигателем, выходная коническая шестерня которого образует зубчатую пару с конической шестерней со шлицевым отверстием, установленной на роликовой опоре, а также шлицевой вал, фиксируемый с помощью тяги, нижний конец которого заведен в шлицевое отверстие шестерни, по типу ходовой посадки, с возможностью совершения валом свободных возвратно-поступательных перемещений, при этом на верхнем его конце неподвижно установлено зубчатое колесо, связанное с зубчатым колесом, неподвижно установленным на валу насадки-рамы, при этом насадка-рама установлена на валу с возможностью поворота в горизонтальной плоскости относительно своей оси симметрии, опорами вала служат две втулки, втулка приводного конца вала сопрягается с ним по проточке, с кольцевым вкладышем, двумя полукольцами и имеет откидной затвор, втулка на противоположном конце вала имеет выполненное по его форме полусферическое дно, при этом шлицевой вал привода поворота проходит внутри одного из схватов тяги, выполненного полым, а зубчатые колеса одно из которых неподвижно установлено на верхнем конце вала, а второе неподвижно установлено на валу шарнирной насадки-рамы выполнены коническими и установлены с возможностью образования зубчатого зацепления, кроме того, насадка-рама может быть установлена на валу с возможностью поворота в вертикальной плоскости, относительно своей оси симметрии, опорой вала на его приводном - нижнем конце, имеющем квадратное поперечное сечение, служит вал-втулка с квадратным центровым отверстием, который смонтирован с возможностью совершения вращательных перемещений на тяге, посредством установленной в цилиндрической опоре пяты, противоположный конец вала насадки-рамы заведен в выполненное по его форме полусферическое дно втулки, подпружиненной и жестко соединенной с тягой, при этом звездочки, одна из которых неподвижно установлена на верхнем конце шлицевого вала, а вторая неподвижно установлена на валу шарнирной насадки-рамы связаны цепной передачей, кроме того, насадка-рама может быть выполнена шарнирной в виде замкнутого четырехзвенного контура, каждое звено которого представляет собой одну из граней ГРП, на звеньях контура, монтируются ГРЭ, контур имеет возможность раскрытия и, соответственно, складывания в двух взаимно перпендикулярных направлениях, механизм раскрытия ГРП включает установленное внутри контура распорное устройство, плавное раскрытие и сворачивание которого обеспечивают опорные ролики, смонтированные на вертикальных направляющих обоймы, и профиль направляющих, выходящих из верхней части обоймы отогнутыми усиками, насадка-рама с помощью распорного устройства установлена на валу с возможностью поворота, опорами вала служат две втулки, втулка приводного конца вала сопрягается с ним по проточке, с кольцевым вкладышем, двумя полукольцами и имеет откидной затвор, втулка на противоположном конце вала имеет выполненное по его форме полусферическое дно, распорное устройство рамы состоит из двух блоков, смонтированных в ее поперечном сечении и разнесенных по боковым сторонам, каждый из блоков включает две расположенные на одной линии телескопические рейки, образующие линию стабилизации контура в заданном положении, а также передачи крутящего момента, и две расположенные на одной линии пружины, образующие линию упругости контура, при этом каждая из них одним концом связана с валом, а другим концом - с серединой границы звена контура соединением петлевого типа, линии стабилизации и упругости в блоке расположены относительно друг друга под прямым углом, при этом блоки относительно друг друга установлены таким образом, что одноименные линии размещены перпендикулярно друг другу.

На фигурах чертежей показано:

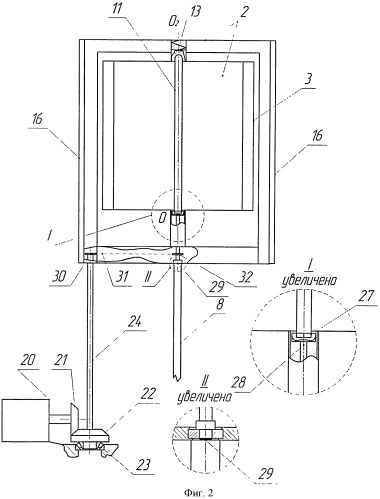

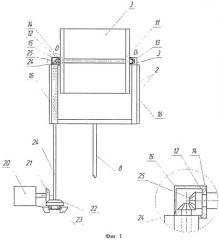

Фиг.1. Вариант держателя грузов, например подложек, с насадкой-рамой, поворотной в горизонтальной плоскости;

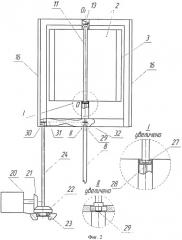

Фиг.2. Вариант держателя грузов, например подложек, с насадкой-рамой, поворотной в вертикальной плоскости;

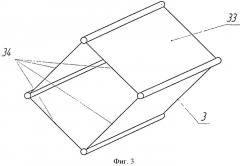

Фиг.3. Шарнирная рама;

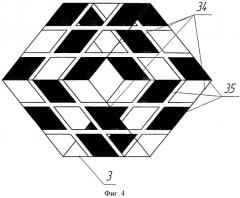

Фиг.4. Точечная схема рассредоточения шага ГРЭ;

Фиг.5. Линейная схема рассредоточения шага ГРЭ;

Фиг.6. Распорное устройство шарнирной рамы;

Фиг.7. Модель шарнирной насадки-рамы с распорным устройством;

Фиг.8. Шарнирная рама в момент выхода из направляющих (раскрытие ГРП);

Фиг.9. Механизм поворота шарнирной насадки-рамы в горизонтальной плоскости;

Фиг.10. Державка;

Фиг.11. Модуль рамочного держателя грузов, например подложек с раскрывающейся ГРП (насадка-рама в сборе с державкой);

Фиг.12. Общий вид модульного рамочного держателя грузов, например подложек с насадками-рамами с раскрывающейся и поворотной ГРП.

Способ формирования грузонесущей поверхности (ГРП) предусматривает выполнение следующей совокупности действий. Грузонесущие элементы (ГРЭ), образующие ГРП, распределяют по модулям. В модуле ГРЭ размещают на насадке. Насадку устанавливают с помощью державки в обойму с возможностью автономной передачи в одну из фиксированных позиций: ожидания или рабочую. При выходе насадки в рабочую позицию ее узлам сообщают перемещения, изменяющие расположение грузов подложек относительно источника плазмы. В зависимости от возможного состава и последовательности выполнения перемещений предлагаются два способа формирования грузонесущей поверхности.

По первому способу ГРП в рабочей позиции сообщают циклические перемещения по криволинейной траектории относительно источника плазмы.

По второму способу при передаче насадки в рабочую позицию ее раскрывают, в рабочей позиции ГРП сообщают циклические перемещения по криволинейной траектории относительно источника плазмы, при передаче насадки в позицию ожидания ее складывают. Наличие сопрягаемых граней ГРП предполагает взаимозависимое размещение на них ГРЭ в целях исключения перекрытия поверхностей подложек. В зависимости от схемы рассредоточения шага при размещении ГРЭ на сопрягаемых гранях ГРП предлагаются два способа формирования грузонесущей поверхности.

По первому способу при размещении ГРЭ используют точечную схему рассредоточения их шага, учитывающую их взаимозависимое размещение на сопрягаемых гранях ГРП.

По второму способу при размещении ГРЭ на сопрягаемых гранях ГРП используют линейную схему рассредоточения их шага, учитывающую их взаимозависимое размещение на гранях.

Вариант держателя грузов, например подложек, с насадкой-рамой, поворотной в горизонтальной плоскости

Конструкция. Держатель грузов, например подложек, 1 включает модули 2. Каждый из модулей 2 выполнен в виде насадки-рамы 3, установленной с возможностью совершения возвратно-поступательного перемещения по вертикальным направляющим 4 в обойме 5 в одну из фиксированных позиций ожидания 6 или рабочую 7 в направлении по нормали к вектору потока распыляемого материала. Насадка-рама 3 снабжена рассредоточенными по ее поверхности местами для размещения и фиксации подложек с одной или двух ее сторон. Насадка-рама 3 соединена тягой 8 посредством распределительной системы 9 золотникового типа с приводом поступательного перемещения 10 (пневмоцилиндр на фиг. не показан) и установлена на валу 11. Вал 11 установлен в разнесенных по его концам втулках 12 и 13, жестко соединенных с тягой 8, с возможностью поворота в горизонтальной плоскости относительно оси OO1 и образует с ними разъемное соединение. Втулка 12 приводного конца вала 11 сопрягается с ним по проточке 14, с кольцевым вкладышем, двумя полукольцами (на фиг. не показаны) и имеет откидной затвор 15. Втулка 13 на противоположном конце вала имеет выполненное по его форме полусферическое дно. Два симметричные охвата 16 тяги 8 установлены в стабилизаторах 17 положения тяги 8. Стабилизаторы 17 выполнены в виде расположенных параллельно роликовых рядов 18, смонтированных с боковых сторон симметрично друг другу в державке 19. Для поворота насадки-рамы 3 в модуле 2 обоймы 5 смонтирован привод 20 с шаговым электродвигателем (на фиг. не показан), выходная коническая шестерня 21 которого образует зубчатую пару с конической шестерней 22 со шлицевым отверстием, установленной на роликовой опоре 23, а также шлицевой вал 24. Шлицевой вал 24 привода поворота 20 проходит внутри одного из схватов 16 тяги 8, выполненного полым. Нижний конец шлицевого вала 24 заведен в шлицевое отверстие шестерни 22, по типу ходовой посадки, с возможностью совершения шлицевым валом 24 свободных возвратно-поступательных перемещений. На верхнем конце вала 24 неподвижно установлена коническая шестерня 25, связанная зубчатым зацеплением с конической шестерней 26, неподвижно установленной на валу 11 насадки-рамы 3.

Держатель грузов, например подложек, 1 с насадками-рамами 3, поворотными в горизонтальной плоскости, работает следующим образом. При поступлении сигнала управления в распределительную систему 9 к приводу поступательного перемещения 10 востребованного модуля 2, а именно в бесштоковую полость пневмоцилиндра из магистрали поступает сжатый воздух. В результате поршень перемещается в верхнее положение, толкая тягу 8. Тяга 8, держащая симметричными схватами 16 за втулки 12 и 13 вал 11 насадки-рамы 3, выдвигает ее из державки 19. Насадка-рама 3 по вертикальным направляющим 4 выходит в позицию обработки 7 в направлении по нормали к вектору потока распыляемого материала. Устойчивое состояние насадке-раме 3 в позиции обработки 7 обеспечивают стабилизаторы 17 положения тяги 8 - параллельно расположенные с боковых сторон державки 19 роликовые ряды 18, смонтированные симметрично друг другу. В них установлены два симметричные схвата 16 тяги. После завершения выхода насадки-рамы 3 в позицию обработки 7 включается привод 20 ее поворота в горизонтальной плоскости относительно оси OO1. Привод 20 с шаговым электродвигатем смонтирован в модуле 2. При включении электродвигателя получает вращательное перемещение установленная на его выходном валу коническая шестерня 21. От нее вращательное перемещение передается конической шестерне 22, установленной на роликовой опоре 23. Вместе с шестерней 22 начинает вращаться шлицевой вал 24, нижний конец которого заведен в шлицевое отверстие шестерни 22 по типу ходовой посадки. Наличие ходовой посадки обеспечивает возможность совершения шлицевым валом 24 свободных возвратно-поступательных перемещений вслед за передвижениями насадки-рамы 3. Вместе со шлицевым валом 24 получает вращение неподвижно смонтированная на его верхнем конце коническая шестерня 25 и связанная с ней зубчатым зацеплением коническая шестерня 26. Коническая шестерня 26 передает вращательное перемещение валу 11 насадки-рамы 3, на котором она неподвижно закреплена. Получаемое в результате вращательное перемещение насадки-рамы 3 позволяет наносить плазменное покрытие на всю поверхность установленной на ней подложки (подложек). По истечении требуемого для нанесения покрытия промежутка времени отключается привод 20, подается сигнал на вход распределителя 9, в результате чего происходит перемещение золотника. Сжатый воздух из магистрали через этот же распределитель направляется в штоковую полость пневмоцилиндра и перемещает поршень вниз. Насадка-рама 3 опускается по вертикальным направляющим 4 в державку 19 обоймы 5 в позицию ожидания 6. Возможны варианты использования поворотных перемещений насадки-рамы 3. Основной режим непрерывного вращения для обеспечения доступа рабочей среды ко всем обрабатываемым поверхностям подложек за один установ, не исключает ее установочных перемещений для односторонней обработки. В этом варианте сначала обрабатываются изделия, закрепленные на одной стороне насадки-рамы 3, затем, после ее поворота, на другой. Насадка-рама 3 может быть специализирована под обработку одного изделия. Что делает ее применение универсальным. Для смены насадки-рамы 3 на приводном конце вала 11 открывается откидной затвор 15 втулки 12. Выполненное на ней верхнее полукольцо выходит из проточки на концевой части и освобождает его. Вал 11 с насадкой-рамой 3 снимается с тяги 8.

Вариант держателя грузов, например подложек, с насадкой-рамой, поворотной в вертикальной плоскости

Конструкция. Держатель грузов, например подложек, 1 включает модули 2. Каждый из модулей 2 выполнен в виде насадки-рамы 3, установленной с возможностью совершения возвратно-поступательного перемещения по вертикальным направляющим 4 в обойме 5 в одну из фиксированных позиций ожидания 6 или обработки 7 в направлении по нормали к вектору потока распыляемого материала. Насадка-рама 3 снабжена рассредоточенными по ее поверхности местами для размещения и фиксации подложек с одной или двух ее сторон. Насадка-рама 3 соединена тягой 8 посредством распределительной системы 9 с приводом перемещения 10 и установлена на валу 11 с возможностью поворота в вертикальной плоскости относительно своей оси симметрии ОО2. Приводной - нижний конец вала 11 имеет квадратное поперечное сечение и установлен в квадратное центровое отверстие 27 вала-втулки 28. Вал-втулка 28 смонтирован с возможностью совершения вращательных перемещений на тяге 8, с этой целью его пята установлена в цилиндрической опоре 29. Противоположный конец вала 11 заведен в выполненное по его форме полусферическое дно втулки 13. Втулка 13 подпружинена и жестко соединена с тягой 8. Два симметричные схвата 16 тяги 8 установлены в стабилизаторах 17 положения тяги 8. Стабилизаторы 17 выполнены в виде расположенных параллельно роликовых рядов 18. Для поворота насадки-рамы 3 в модуле 2 обоймы 5 смонтирован привод 20 с шаговым электродвигателем, выходная коническая шестерня 21 которого образует зубчатую пару с конической шестерней 22 со шлицевым отверстием, установленной на роликовой опоре 23, а также шлицевой вал 24. Нижний конец шлицевого вала 24 заведен в шлицевое отверстие шестерни 22, по типу ходовой посадки, с возможностью совершения валом 24 свободных возвратно-поступательных перемещений. На верхнем конце вала 24, установлена ведущая звездочка 30, связанная цепной передачей 31 с ведомой звездочкой 32, закрепленной неподвижно на валу-втулке 28. Механизм цепной передачи смонтирован в нижней части одного из схватов 16 тяги 8.

Держатель грузов, например подложек, 1 с насадками-рамами 3, поворотными в вертикальной плоскости, работает следующим образом. При поступлении сигнала управления в распределительную систему 9 к приводу поступательного перемещения 10 востребованного модуля 2, а именно в бесштоковую полость пневмоцилиндра из магистрали поступает сжатый воздух. В результате поршень перемещается в верхнее положение, толкая тягу 8. Тяга 8, держащая симметричными схватами 16 за втулки 12 и 13 вал 11 насадки-рамы 3, выдвигает ее из державки 19. Насадка-рама 3 по вертикальным направляющим 4 выходит в позицию обработки 7 в направлении по нормали к вектору потока распыляемого материала. Устойчивое состояние насадке-раме 3 в позиции обработки 7 обеспечивают стабилизаторы 17 положения тяги 8 - параллельно расположенные с боковых сторон державки 19 роликовые ряды 18, смонтированные симметрично друг другу. В них установлены два симметричные охвата 16 тяги. После завершения выхода насадки-рамы 3 в позицию обработки 7 включается привод 20 ее поворота в вертикальной плоскости относительно оси OO2. При включении электродвигателя привода 20 получает вращательное перемещение установленная на его выходном валу коническая шестерня 21. От нее вращательное перемещение передается конической шестерне 22, установленной на роликовой опоре 23. Вместе с шестерней 22 начинает вращаться шлицевой вал 24, нижний конец которого заведен в шлицевое отверстие шестерни 22 по типу ходовой посадки. Наличие ходовой посадки обеспечивает возможность совершения шлицевым валом 24 свободных возвратно-поступательных перемещений вслед за передвижениями насадки-рамы 3. Вместе со шлицевым валом 24 получает вращение неподвижно смонтированная на его верхнем конце ведущая звездочка 30, от нее посредством цепной передачи 31 получает вращение ведомая звездочка 32. Вращение ведомой звездочки 32 передается валу-втулке 28 и соединенному с ней валу 11 насадки-рамы 3. Получаемое в результате вращательное перемещение насадки-рамы 3 позволяет наносить плазменное покрытие на всю поверхность установленной на ней подложки (подложек). По истечении требуемого для нанесения покрытия промежутка времени отключается привод 20, подается сигнал на вход распределителя 9, в результате чего происходит перемещение золотника. Сжатый воздух из магистрали через распределитель направляется в штоковую полость пневмоцилиндра и перемещает поршень вниз. Насадка-рама 3 опускается по вертикальным направляющим 4 в державку 19 обоймы 5 в позицию ожидания 6. Для смены насадки-рамы 3 вал 11 отжимается вверх и разъединяется с валом-втулкой 2. Вал 11 с насадкой-рамой 3 снимается с тяги 8.

Выбор между вариантами поворота ГРП в горизонтальной или вертикальной плоскости определяется рядом факторов, в том числе конструктивно-технологическими параметрами изделий, особенностью их формы, назначением.

Вариант держателя грузов, например подложек, с раскрывающимися и поворотными в горизонтальной плоскости насадками-рамами

Конструкция. Держатель грузов, например подложек, 1 включает модули 2. Каждый из модулей 2 выполнен в виде насадки-рамы 3, установленной с возможностью совершения возвратно-поступательного перемещения по вертикальным направляющим 4 в обойме 5 в одну из фиксированных позиций ожидания 6 или обработки 7 в направлении по нормали к вектору потока распыляемого материала. Насадка-рама 3 выполнена шарнирной в виде замкнутого четырехзвенного контура. Каждое звено 33 контура представляет собой одну из граней ГРП 34. На звеньях 33 контура, монтируются ГРЭ 35. При размещении ГРЭ 35 используют, например, точечную схему рассредоточения их шага, учитывающую их взаимозависимое размещение на сопрягаемых гранях ГРП или линейную схему рассредоточения их шага, учитывающую их взаимозависимое размещение на гранях. Контур имеет возможность раскрытия и, соответственно, складывания в двух взаимно перпендикулярных направлениях. Механизм раскрытия 36 ГРП 34 включает установленное внутри контура распорное устройство 37, плавное раскрытие и сворачивание которого обеспечивают опорные ролики 38, смонтированные на вертикальных направляющих 4 державок 19 обоймы 5, и профиль направляющих 4, выходящих из верхней части обоймы 5 отогнутыми усиками 39. Насадка-рама 3 с помощью распорного устройства 37 установлена на валу 11 с возможностью поворота в горизонтальной плоскости. Распорное устройство 37 насадки-рамы 3 состоит из двух блоков 40, смонтированных в ее поперечном сечении и разнесенных по боковым сторонам. Каждый из блоков 40 включает две расположенные на одной линии телескопические рейки 41, образующие линию стабилизации 42 контура в заданном положении, а также передачи крутящего момента и две расположенные на одной линии пружины 43, образующие линию упругости 44 контура. При этом каждая из них одним концом связана с валом 11, а другим концом с серединой границы звена 33 контура соединением петлевого типа, линии стабилизации 42 и упругости 43 в блоке 40 расположены относительно друг друга под прямым углом, при этом блоки 40 относительно друг друга установлены таким образом, что одноименные линии размещены перпендикулярно друг другу. Насадка-рама 3 соединена тягой 8, посредством распределительной системы 9, с приводом перемещения 10 и установлена на валу 11 с возможностью поворота в горизонтальной плоскости. Вал 11 установлен в разнесенных по его концам втулках 12 и 13, жестко соединенных с тягой 8, с возможностью поворота в горизонтальной плоскости относительно тяги 8 и образует с ними разъемное соединение. Втулка 12 приводного конца вала 11 сопрягается с ним по проточке 14 и имеет откидной затвор 15. Втулка 13 с противоположного конца вала 11 имеет выполненное по его форме полусферическое дно. Два симметричные схвата 16 тяги 8 установлены в стабилизаторах 17 положения тяги 8. Стабилизаторы 17 выполнены в виде расположенных параллельно роликовых рядов 18, смонтированных с боковых сторон симметрично друг другу в державке 19. Для поворота насадки-рамы 3 в модуле 2 обоймы 5 смонтирован привод 20 с шаговым электродвигателем, выходная коническая шестерня 21 которого образует зубчатую пару с конической шестерней 22 со шлицевым отверстием, установленной на роликовой опоре 23, а также шлицевой вал 24. Шлицевой вал 24 привода поворота 20 проходит внутри одного из схватов 16 тяги 8, выполненного полым. Нижний конец шлицевого вала 24 заведен в шлицевое отверстие шестерни 22, по типу ходовой посадки, с возможностью совершения шлицевым валом 24 свободных возвратно-поступательных перемещений. На верхнем конце вала 24 неподвижно установлена коническая шестерня 25, связанная зубчатым зацеплением с конической шестерней 26, неподвижно установленной на валу 11 насадки-рамы 3.

Держатель грузов, например подложек, 1 с насадками-рамами 3, поворотными в горизонтальной плоскости, работает следующим образом. При поступлении сигнала управления в распределительную систему 9 к приводу поступательного перемещения 10 востребованного модуля 2, а именно в безштоковую полость пневмоцилиндра из магистрали поступает сжатый воздух. В результате поршень перемещается в верхнее положение, толкая тягу 8. Тяга 8, держащая симметричными схватами 16 за втулки 12 и 13 вал 11 насадки-рамы 3, выдвигает ее из державки 19. Насадка-рама 3 по вертикальным направляющим 4 выходит в позицию обработки 7 в направлении по нормали к вектору потока распыляемого материала. Устойчивое состояние насадке-раме 3 в позиции обработки 7 обеспечивают стабилизаторы 17 положения тяги 8 - параллельно расположенные с боковых сторон державки 19 роликовые ряды 18, смонтированные симметрично друг другу. В них установлены два симметричные схвата 16 тяги. В процессе выхода шарнирной насадки-рамы 3 срабатывает механизм раскрытия 36 ГРП 34. В параллельном режиме работают разнесенные по боковым сторонам насадки-рамы 3 блоки 40 распорного устройства 37. В основу их работы заложено свойство упругости пружин 43. На выходе из державки 19 они разжимаются, образуя линию упругости 44, раздвигая связанные с ними противоположные звенья 33 контура. При этом в зависимом от их перемещения режиме разворачиваются остальные два звена 33 контура и выдвигаются телескопические рейки 41, образуя линию стабилизации 42 контура шарнирной насадки-рамы 3 в заданном положении. Плавное раскрытие и последующее сворачивание шарнирной насадки-рамы 3 обеспечивают опорные ролики 38, смонтированные на вертикальных направляющих 4 державок 19 обоймы 5, и профиль направляющих 4, выходящих из верхней части обоймы 5 отогнутыми усиками 39. После завершения выхода насадки-рамы 3 в позицию обработки 7 включается привод 20 ее поворота в горизонтальной плоскости относительно оси OO2. При включении электродвигателя получает вращательное перемещение установленная на его выходном валу коническая шестерня 21. От нее вращательное перемещение передается конической шестерне 22, установленной на роликовой опоре 23. Вместе с шестерней 22 начинает вращаться шлицевой вал 24, нижний конец которого заведен в шлицевое отверстие шестерни 22 по типу ходовой посадки. Наличие ходовой посадки обеспечивает возможность совершения шлицевым валом 24 свободных возвратно-поступательных перемещений вслед за передвижениями насадки-рамы 3. Вместе со шлицевым валом 24 получает вращение неподвижно смонтированная на его верхнем конце коническая шестерня 25 и связанная с ней зубчатым зацеплением коническая шестерня 26. Коническая шестерня 26 передает вращательное перемещение валу 11 насадки-рамы 3, на кот