Устройство отклоняющее

Иллюстрации

Показать всеИзобретение относится к области бурения нефтяных и газовых скважин и предназначено для вырезания «окна» в обсадной колонне и дальнейшего бурения дополнительного ствола. Устройство отклоняющее включает клин-отклонитель с наклонной рабочей поверхностью, выполненный в виде желоба с нанесенной твердосплавной сеткой, якорь, соединенный с клином через переводник, гибкую трубку высокого давления, узел фиксации клина. Часть желоба с двух сторон снизу профрезерована для сокращения застойной зоны, а камерой разрежения для перевода устройства в транспортное положение служит внутренняя полость самого якоря с плунжером внутри. При этом в переводнике находится поршень для прижатия клина к обсадной колонне, а на его скошенной боковой плоскости в углублении установлены тарельчатые пружины для дожатия «головы» клина к обсадной колонне после отсоединения от фрез. Обеспечивается повышение технико-технологических показателей бурения многоствольных скважин. 5 ил.

Реферат

Изобретение относится к нефтегазодобывающей промышленности, а именно к устройствам для бурения боковых стволов многоствольной скважины.

Известно «Устройство для забуривания дополнительного ствола из скважины» (пат. 2164282, МПК 7 E21B 7/08, опубл. 20.03.2001 г.). Сущность изобретения заключается в использовании впервые в мировой практике продольно гофрированной трубы в качестве якоря для подвески отклоняющего клина в обсадной колонне для бурения дополнительного бокового ствола в скважинах, вышедших из эксплуатации по причине истощения пласта. Стендовые испытания натурных образцов якорей на силу сцепления с обсадной колонной показали превосходные результаты по устойчивости как к страгивающим, так и радиальным нагрузкам. Прижатие и фиксация головы клина на стенке обсадной колонны осуществляется тарельчатыми пружинами, на чертеже не показаны. Якорь прост и надежен, позволяет крепить отклонитель в любом интервале скважины без опоры о забой, без искусственных цементных мостов и дополнительных устройств. Данная конструкция, отклоняющий клин с твердосплавной сеткой на желобе с якорем из гофрированной трубы, используется в ОАО «Татнефть» с 2000 г. по сей день при бурении дополнительных боковых стволов (БС), что является гарантом их надежности. Отклонитель был спроектирован не извлекаемым из скважины согласно заявкам производства того времени.

Кроме того, известно устройство, обеспечивающее жесткую фиксацию отклоняющего клина в обсадной колонне скважины (пат. 2263196, МПК E21B 7/08, опубл. 27.10.2005 г.). В конструкции данного устройства якорем служит также профильная труба, полость которой сообщена с полостью гидроцилиндра в переводнике. В гидроцилиндре размещен поршень со штоком, оснащенным фиксирующим приспособлением, выполненным в виде нарезки, взаимодействующей с кольцевыми пружинами. Наконечник штока установлен с опорой о нижний торец клина со стороны направляющей плоскости. Клин отклонителя жестко скреплен с оконной фрезой срезным болтом, выше ее находится расширяющий фрезер, имеющий больший диаметр. Отклонитель в обсадной колонне крепится избыточным давлением, выправляющим профиль якоря до жесткого контакта со стенкой скважины, это же давление воздействует через поршень со штоком на нижний торец клина, отклоняя его к стенке обсадной колонны. При этом упор об стенку обсадной колонны произойдет верхней кромкой фрезера, расширяющегося ввиду его расположения выше фрезера оконного и большего диаметра. Прижать клин к обсадной колонне при такой компоновке невозможно пока не отсоединились от фрез, а после отсоединения компоновки гидравлика отключается и «голова» клина остается без контакта с обсадной колонной. Так, что прижатия клина, во-первых, не произойдет, а во-вторых, при длине клина около трех метров для прижатия его головы достаточно хода штока менее миллиметра. Такой ход штока механически зафиксировать предложенным устройством невозможно, т.е. существенный признак не дает технического результата. Основополагающим моментом в технологии вырезания «окна» в обсадной колонне является начальный период, когда обсадная колонна, клин и режущий инструмент не имеют единой общей со стабильной связью точки соприкосновения и тем более усугубляется процесс при вибрациях «головы» клина, возникающих за отсутствием жесткого контакта с обсадной колонной. Необходимо этот узел усовершенствовать до рабочего состояния.

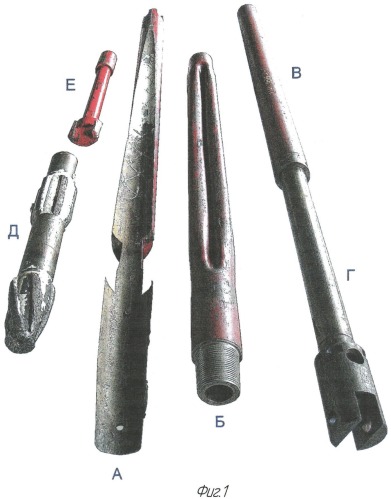

Прототипом по количеству совпадающих существенных признаков является «Отклонитель извлекаемый» (пат. РФ №2414580, МПК E21B 7/08, опубл. бюл. №8, от 20.03.2011 г.), включающий клин-отклонитель с наклонной рабочей поверхностью, выполненной в виде желоба с нанесенной твердосплавной сеткой, соединенный через переходник с узлом опоры, трубку высокого давления для подачи жидкости через канал переходника в рабочую камеру, образованную продольно гофрированной трубой и цилиндром, жестко соединенным с переходником. В переходник вставлен толкатель с тарельчатыми пружинами для взаимодействия с клином и прижатия его головы к стенке эксплуатационной колонны. Причем в переходнике выполнено радиальное сквозное отверстие под центратор и шток. Между якорем и переходником расположен цилиндр с полым поршнем, заглушенным снизу башмаком с опорной площадкой. Поршень подвешен на переходнике, ниже которого в поршне выполнены отверстия, сообщающиеся с рабочей камерой. При этом поршень имеет возможность герметично перемещаться вверх относительно цилиндра, создавая разрежение в нем для возврата якоря в транспортное состояние. «Отклонитель извлекаемый» был изготовлен в ООО «Перекрыватель» г. Азнакаево и испытан на скважине №3943з Бурейкинского месторождения НГДУ «Нурлатнефть» в ОАО «Татнефть» с 13.06.09 по 16.06.09 г. Промысловые испытания были проведены по укороченной программе без бурения бокового ствола, крепление якоря в обсадной колонне, вырезание «окна» и извлечение из скважины прошли успешно. На фиг.1 представлен отклоняющий инструмент, извлеченный из скважины: А - клин отклоняющий; Б - якорь из продольно гофрированной трубы; В - цилиндр, где формируется разрежение для имплозивного сжатия якоря; Г - поршень; Д - фрезерная компоновка; Е - съемник. Промысловые испытания «Отклонитель извлекаемый» с бурением бокового ствола провели еще на двух скважинах в ОАО «Татнефть». На скважине №588з для извлечения отклоняющего инструмента после захвата съемником произвели натяжение бурильной колонны с усилием в 271кН, при этом произошло скачкообразное падение до собственного веса колонны 91кН. На поверхность был поднят съемник с одним оторванным крюком, а клин стронуть не удалость. На скважине №4052бс после захвата клина съемником создали натяжение с усилием 360 кН, при этом произошло скачкообразное снижение нагрузки, равное собственному весу бурильных труб 150 кН. На поверхность была поднята оторванная съемником по месту захвата «голова» клина, а сдвинуть его не смогли.

Причиной прихватов по нашему мнению является прилипание к металлу трудно разрушаемого конгломерата, состоящего из фракций промывочного раствора, металлических стружек и шлама выбуренной породы, попавших в застойную зону. Застойной зоной являются пустоты за отклоняющим устройством, не подпадающие под циркуляцию промывочного раствора.

Технической задачей, на решение которой направлено предложенное изобретение, является повышение уровня надежности прижатия «головы» клина к стенке обсадной колонны с целью исключения вибрации в начале процесса вырезания «окна» под дополнительный ствол, надежное обеспечение разрушения связей конгломерата со стенкой обсадной колонны и извлечение из скважины «Устройства отклоняющего» после окончания бурения бокового ствола скважины без дополнительных нагрузок, не предусмотренных конструкцией.

Техническая задача изобретения достигается разработкой надежного фиксатора «головы» клина на внутренней стенке обсадной колонны. Надежная фиксация головы клина, исключающая вибрацию, создаст благоприятные условия для работы режущего инструмента, повышая его долговечность и сокращая время вырезания «окна». Гарантированное извлечение «Устройства отклоняющего» из скважины будет достигнуто изменением его конструкции, в которой площади контакта застойной зоны будут доведены до минимума, при котором усилие сил разрушения сцепления конгломерата не окажет определяющего влияния на усилие извлечения инструмента.

Новым является то, что в переводнике установлен поршень со скошенной плоскостью, где установлен дожимной пружинный узел, контактирующий со скошенным выступом клина.

Новым является также то, что плунжер перенесен в полость самого якоря.

Новым является также то, что застойная зона клина минимизирована и покрыта антиадгезионным материалом.

На фиг.2 показан общий вид устройства в разрезе.

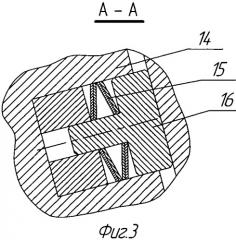

На фиг.3 - вид А механического дожимного устройства.

На фиг.4 - общий вид устройства со стороны желоба клина.

На фиг.5 - общий вид гидравлического прижатия «головы» клина к обсадной колонне при подвеске отклонителя с фрезерной компоновкой на якоре из продольно гофрированной трубы.

Устройство состоит из отклоняющего клина 1 (фиг.2), шарнирно соединенного осью 2 с переводником 3, который срезным штифтом 4 скреплен с подвеской якоря 5 и якоря 6 с башмаком 7. В полости якоря находится плунжер 8, снизу к нему закреплен башмак 9 с опорной площадкой 10, а сверху под подвеской выполнены отверстия 11 для гидравлической связи с полостью якоря. Плунжер с герметизацией пропущен через подвеску 5 и соединен с переводником 3, в тоже время в переводнике выточен смещенный от оси цилиндр 12 под поршень 13, в верхней его части сделана скошенная плоскость 14 с цилиндрическим углублением, в которой установлены тарельчатые пружины 15 со штоком 16. Шток находится в контакте со скошенной плоскостью клинового выступа 17. Над подвеской якоря устанавливается отсекатель осадков 18 (в этой конструкции использована лепестковая манжета, прижатая к переводнику и зафиксированная скотчем), шнур 19, связывающий фиксатор отсекателя осадков, протянутый по желобу и закрепленный на стартовой фрезе (не показано), трубка высокого давления 20 для подачи жидкости из бурильных труб в полость якоря, отверстие 21 для крепления со стартовой фрезой. Далее компоновка на фрезерование «окна» БС собирается по уже отработанной технологии.

Устройство работает следующим образом. Якорь 6 с переводником 3 на хомуте устанавливается в стол ротора без поршня 13 и через цилиндр внутренняя полость заполняется водой, потом поршень вставляется на место. Следующим этапом талями на переводник 3 сажают и скрепляют осью 2 компоновку из клина и фрез (фрезерная компоновка не показана). Трубку высокого давления 20 закрепляют на переводнике 3. Лепестки манжеты 18 стягивают к стволу переводника 3 и фиксируют ленточным материалом, от которого протягивают шнур 19 по желобу клина и крепят на стартовом фрезере (не показано). После спуска устройства, отклоняющегося на расчетную глубину установки, геофизическими методами ориентируют желоб клина по проектному азимуту дополнительного ствола скважины. Создав внутри якоря расчетное избыточное давление, жестко скрепляют его с обсадной колонной. При этом давление выдвигает поршень 13, который своим штоком 16 отклоняет клиновой выступ 17, поворачивая на оси 2 клин, прижимает верхнюю фрезу к обсадной колонне (фиг.5). Шток 16 по мере повышения давления, сжимая тарельчатые пружины, будет утопляться в поршень 13 до ее скошенной плоскости. Затем разгрузкой-натяжением срезают штифт, крепящий клин со стартовой фрезой. При этом под усилием тарельчатых пружин 15 клин «головой» прижимается и фиксируется на обсадной колонне. Фрезу приподнимают на 1 м и срывают шнуром 19 скотч с манжеты 18, раскрывая лепестки для удержания осадков. Далее начинают процесс вырезания окна и бурение бокового ствола. По окончании бурения бокового ствола в скважину опускается специальное устройство для извлечения отклонителя из скважины. Устройство своим крюком входит в специально подготовленное под него место на отклоняющем клине и производит его захват. После этого натяжением колонны срезают штифт 4, скреплявший переводник 3 с подвеской якоря 5, при этом плунжер 8, подвешенный к переводнику 3, начинает выдвигаться из полости якоря. По прохождении отверстий 11 на плунжере за уплотнительные кольца на подвеске 5 внутренняя полость якоря изолируется от внешней среды, а продолжение движения плунжера создает в нем разрежение, то есть получается внутреннее давление меньше наружного. Освобождаемый плунжером объем (расчетная величина) равен объему жидкости, который закачан в якорь для закрепления клина в обсадной колонне. Вследствие этого за счет избыточного давления статического столба жидкости якорь принимает первоначальный диаметр описанной окружности. Сложившийся в транспортное состояние якорь подвеской 5 садится на опорную площадку 10 башмака 9 плунжера 8 и извлекается из скважины.

Устройство отклоняющее, включающее клин-отклонитель с наклонной рабочей поверхностью, выполненный в виде желоба с нанесенной твердосплавной сеткой, якорь, соединенный с клином через переводник, гибкую трубку высокого давления, узел фиксации клина, отличающееся тем, что часть желоба с двух сторон снизу профрезерована для сокращения застойной зоны, а камерой разрежения для перевода устройства в транспортное положение служит внутренняя полость самого якоря с плунжером внутри, при этом в переводнике находится поршень для прижатия клина к обсадной колонне, а на его скошенной боковой плоскости в углублении установлены тарельчатые пружины для дожатия «головы» клина к обсадной колонне после отсоединения от фрез.