Обвязывающий автомат для обвязки упаковочных единиц, в частности, смотанных в рулоны металлических лент

Иллюстрации

Показать всеАвтомат предназначен для обвязки упаковочных единиц, по меньшей мере одной обвязывающей лентой, обводимой вокруг упаковочной единицы, при этом соединительная головка выполнена с возможностью подвода к упаковочной единице. Автомат содержит натяжное приспособление и сварочное приспособление для соединения концов натянутой обвязывающей ленты по меньшей мере с одним выполненным с возможностью подачи верхним в камере электродов сварочным электродом и временно взаимодействующий с ним противоположный электрод. Со сварочным приспособлением в направлении упаковочной единицы согласована задвижная пластина, выполненная в качестве противоположного электрода, и в области перекрывающихся внахлест концов ленты на ее нижней стороне используется с непосредственной опорой на упаковочную единицу. При этом пластина содержит консольный язычок, противолежащий сварочному электроду, и концевую часть, соединенную с установочным средством. Изобретение обеспечивает упрощение и повышение качества. 9 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к обвязывающему автомату для обвязки упаковочных единиц, в частности, металлических лент, смотанных в рулоны, по меньшей мере одной обвязывающей лентой, обводимой вокруг упаковочной единицы, причем соединительная головка выполнена с возможностью подвода к упаковочной единице, содержащему натяжное приспособление, а также сварочное приспособление для соединения концов натянутой обвязывающей ленты по меньшей мере с одним установленным в камере электродов верхним выполненным с возможностью подачи сварочным электродом и периодически взаимодействующий с ним противоположный электрод, причем со сварочным приспособлением в направлении упаковочной единицы согласована задвижная пластина.

Основной принцип таких обвязывающих автоматов, относящихся в различных вариантах выполнения к уровню техники, базируется на позиционировании соединительной, т.е. обвязывающей или замыкающей головки на обвязываемой упаковке, обводке обвязывающей ленты вокруг упаковки, натяжении обвязывающей ленты и последовательном соединении ее концов внутри соединительной головки. Перекрывающиеся концы предварительно натянутой обвязывающей ленты соединяются между собой с замыканием материалом или с геометрическим замыканием. Обвязывающая лента, сматываемая с запасного ролика, отделяется, а соединительная головка приподнимается над упаковкой, причем все технологические операции осуществляются автоматически.

Обвязывающий автомат с натяжным и замыкающим приспособлением вышеупомянутого типа известен из ЕР 0194627 В1. Задвижная пластина, наподобие салазок перемещаемая с противоположным электродом в плоскости области перекрытия под сварочными электродами, состоит из верхней и нижней пластин, скользящих друг по другу или друг над другом. При этом верхняя пластина перемещается по нижней пластине, в которую заделан противоположный электрод. При прижатых электродах и расположенных друг на друге концах ленты замыкается электрическая цепь, обеспечивающая процесс сварки. Это происходит в том случае, когда верхняя пластина выдвинута настолько, что она высвобождает противоположный электрод, заделанный в нижней пластине, причем обвязывающая лента располагается в точности над противоположным электродом и под подводимым сварочным электродом. После процесса сварки верхняя пластина, в данном случае одновременно захватывающая нижнюю пластину, вдвигается настолько, что сваренная петля ленты высвобождается, т.е. располагается свободно.

Обвязывающие ленты подвержены во время транспортировки упаковок, например пучков стержневых или трубчатых металлических изделий или смотанных в рулоны металлических лент, очень большим, при известных условиях динамичным нагрузкам, которые приходятся на обвязывающие ленты. В зависимости от качества материала и свойств упаковок для их защиты от разваливания и/или для предотвращения их смещения по окружности упаковок накладываются от одной до трех обвязывающих лент. В каждом случае обвязывающие ленты должны испытывать сильное предварительное натяжение, которое может достигать пределов прочности материала обвязывающих лент при растяжении и при разрыве, а также может привести к появлению на упаковочных единицах вмятин от ленты.

Эти проблемы приобретают еще большую остроту в связи с противоположным электродом, заделанным согласно уровню техники в стальную задвижку. Дело в том, что задвижная пластина, к тому же перемещаемая в пазу несущей пластины, для восприятия больших сил, возникающих в процессе сварки при сжатии сварочных электродов, должна иметь большие размеры, в частности, по толщине. Поскольку сваренная обвязывающая лента после отделения и вытягивания стальной задвижной пластины с заделанным противоположным электродом в области замыкания, или перекрытия, в соответствии с толщиной задвижной пластины, включая дополнительную высоту за счет направляющего паза, отскакивает назад к периферии упаковочной единицы, причем обвязывающая лента по окружности прилегает к поверхности упаковочной единицы, то для этого необходимо дополнительное предварительное натяжение.

Поэтому задачей изобретения является создание автоматизированной обвязывающей машины, которая конструктивно простым способом обеспечивает более надежное прикрепление обвязывающих лент, выдерживающее большие нагрузки.

Эта задача согласно изобретению решается за счет того, что задвижная пластина одновременно выполнена в качестве противоположного электрода и в области перекрывающихся внахлест концов обвязывающей ленты на ее нижней стороне используется с непосредственной опорой на упаковочную единицу. Благодаря тому, что задвижная пластина, экранирующая камеру электродов, в которой в зависимости от способа сварки находятся электроды сопротивления для сварки или вольфрамовые электроды для использования в защитной атмосфере, во время процесса сварки согласно изобретению предусмотрена непосредственно между упаковочной единицей и обвязывающей лентой, так что ток через упаковочную единицу протекать не может, и одновременно выполнена в качестве противоположного электрода, который при возникающих усилиях предпочтительным образом обеспечивает опору непосредственно на упаковочную единицу, после ее вытягивания или удаления из сварочной области для защиты упаковочной единицы при постоянной силе натяжения достигается явно большее натяжение обвязывающей ленты. Дело в том, что путь, который сваренная обвязывающая лента должна пройти при приложении к упаковочной единице, определяется только незначительной толщиной задвижной пластины. В то время как обвязывающая лента у известных задвижных пластин с заделанным противоположным электродом и дополнительной направляющей при приложении к периферии упаковочной единицы отскакивает примерно на 10 мм назад, этот путь с задвижной пластиной согласно изобретению составляет лишь около 2 мм.

Изобретение предусматривает, чтобы задвижная пластина содержала консольный язычок, противолежащий сварочному электроду, и концевую часть пластины, соединенную с установочным средством. Тем самым имеет место разделение системы, что, с одной стороны, обеспечивает беспрепятственное позиционирование консольного язычка в направлении сварочного электрода или сварочных электродов, а с другой стороны, передачу движения установочным средством, предпочтительным для подачи или прижима сварочных электродов блока пневмоцилиндров, на удалении от места проведения сварки, а именно от заднего конца пластины задвижки.

Кроме того, разделение системы открывает возможность того, чтобы по меньшей мере консольный язычок задвижной пластины, изготовленной из меди, мог быть выполнен эластично прижимающимся к поверхности упаковочной единицы. А именно, консольный язычок, или задвижная пластина, может быть небольшой толщины, примерно 6 мм, поскольку ему/ей благодаря непосредственной опоре на упаковочную единицу не приходится воспринимать никаких усилий, которые скорее действуют на корпус соединительной головки и/или на камеру электродов корпусного типа и улавливаются ими.

Кроме того, эластичному прижиму (прилеганию) благоприятствует то, что кромки задвижной пластины, расположенные снаружи в окружном направлении упаковочной единицы, предпочтительно, имеют закругление или внешний радиус.

Один предпочтительный вариант выполнения изобретения заключается в том, что концевая часть пластины несет охлаждающий блок, выполненный с контуром циркуляции охлаждающего средства и подсоединяемый к системе снабжения охлаждающим средством. Контур циркуляции охлаждающего средства может быть получен простым способом путем растягивания каналов, закрывающихся в не нуждающихся в снабжении охлаждающим средством отверстиях заглушками. Охлаждающий блок, который может закрепляться на концевой части посредством винтов с потайными головками на стороне, обращенной к упаковочной единице, обеспечивает в процессе сварки в значительной мере постоянный температурный уровень, благодаря чему сокращается износ или обгорание электродов и предотвращается ненужная передача тепла к упаковочной единице.

Один другой предпочтительный вариант выполнения изобретения предусматривает принимающую концевую часть пластины несущую раму, выполненную с расположенной перпендикулярно ей вертикальной направляющей с встроенным средством с пружиной сжатия, причем установочное средство воздействует на вертикальную направляющую. Тем самым установочное средство непосредственно воздействует на задвижную пластину, которая может перестанавливаться в корпусе соединительной головки над несущей рамой поверх упаковочной единицы. Встроенное средство с пружиной сжатия служит для обеспечения конечного положения, т.е. после подъема сварочного электрода или сварочных электродов оно возвращает задвижную пластину в ее исходное положение.

Согласно предложению, содержащемуся в изобретении, на корпусе соединительной головки предусмотрен наложенный на поверхность упаковочной единицы концевой упор, выступающий вниз и дистанцированный от консольного язычка в установочном направлении.

Этот упор ограничивает максимальное установочное перемещение задвижной пластины и, кроме того, воспринимает усилия или передает их в корпус соединительной головки, которая может быть изготовлена в качестве стабильной сварной конструкции или литьем.

Если, предпочтительно, предусмотрен установочный цилиндр, горизонтально воздействующий на камеру электродов, то сварные точки сварки достигаются с помощью переменной точечной геометрии. При этом удается предусмотреть, например, четыре, пять или шесть сварных точек, которые при предпочтительном диаметре сварной точки, или электрода, порядка 6-9 мм во избежание замыканий тока или напряжения между отдельными сварными точками должны были бы располагаться друг от друга на расстоянии около 18-30 мм.

Согласно изобретению предусмотрено, чтобы по меньшей мере два блока соединительных головок с соответствующими согласованными с ними в отдельности задвижными пластинами устанавливались рядом. Это, в частности, следует предусматривать в том случае, когда обвязочная лента, предусмотренная для продукта, требует габарита, выходящего за рамки принятой в торговле максимальной ширины 32 мм.

Другие подробности и признаки изобретения вытекают из пунктов формулы изобретения и из последующего описания примеров выполнения, изображенных на чертежах. При этом

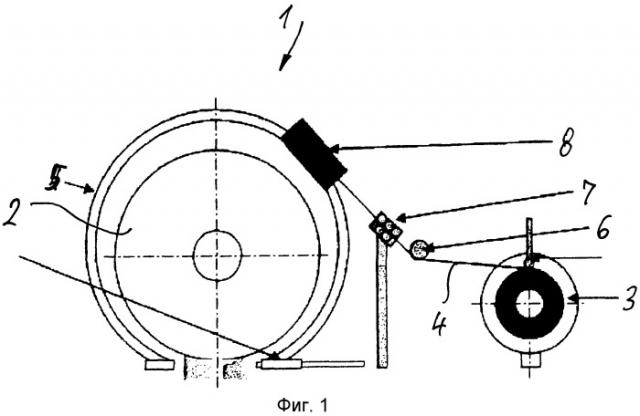

Фиг.1 - принципиальная схема обвязочного автомата;

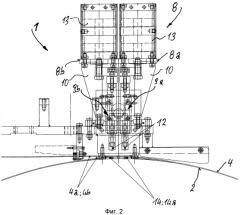

Фиг.2 - вид спереди обвязочного блока, состоящего из двух рядом установленных блоков соединительной головки, в качестве детали обвязочного автомата;

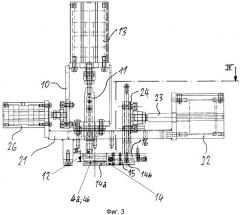

Фиг.3 - вид сбоку предмета на Фиг.2;

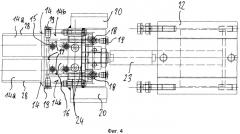

Фиг.4 - разрез по линии IV-IV на Фиг.3 в упрощенном виде;

Фиг.5 - схематически с частичным разрезом перекрывающиеся внахлест концы обвязывающей ленты с установленной в сварочной области согласно изобретению между обвязочной лентой и периферией упаковочной единицы задвижной пластиной в качестве противоположного электрода;

Фиг.6 - сварочная область, как и выше, показанная без сварочных электродов, согласно уровню техники.

На Фиг.1 очень схематично изображен обвязочный автомат 1 для обвязки упаковочных единиц 2, здесь в виде рулона металлической ленты. С моталки 3 прямого действия с постоянным регулятором и тормозом сматывается обвязочная лента 4 и с помощью системы 5 направления ленты укладывается вокруг упаковочной единицы 2. При этом направляющий ролик 6, расположенный после моталки прямого действия, сначала направляет обвязочную ленту 4 в роликовый правильный механизм 7, обеспечивающий, с одной стороны, транспортировку начала ленты прямо и без изгибов через систему 5 направления ленты в соединительную головку 8, а с другой стороны, постоянное прямолинейное поступление в систему 5 направления ленты обвязочной ленты 4 с уменьшающимся радиусом намотки. В соединительной головке 8 начало ленты зажимается, а излишек обвязочной ленты реверсируется, пока петля обвязочной ленты не прижмется к периферии упаковочной единицы 2. Излишек обвязочной ленты снова наматывается посредством обратного регулирования моталки прямого действия.

Соединительная головка 8, изображенная в примере выполнения, состоит из двух рядом расположенных блоков 8а, 8b соединительной головки, оснащенных для соединения перекрывающихся концов 4а, 4b натянутой обвязочной ленты 4 сварочными приспособлениями 9а, 9b, принимающими в камере 10 электродов сварочные электроды 12, установленные в электрододержателе 11. Как соединительная головка 8, соответственно блоки 8а, 8b соединительных головок, так и сварочные электроды 12 выполнены с возможностью подвода к периферии упаковочной единицы. Для этого электрододержатели 11 нагружаются с помощью цилиндров 13, привинченных к камерам 10 электродов и выполненных в виде пневмоцилиндров (см. Фиг.2 и 3).

Для процесса сварки сварочные электроды 12 временно устанавливаются напротив задвижных пластин 14, изготовленных из тонколистовой меди и одновременно выполненных в качестве противоположных электродов с непосредственным опиранием на поверхность упаковочной единицы или с непосредственным прилеганием к ней. Как видно на Фиг.3 и 4, каждая задвижная пластина 14 имеет консольный язычок 14а и концевую часть 14b, причем задвижные пластины 14 для сварки при использовании располагаются, или устанавливаются, таким образом, чтобы консольные язычки 14а в сварной области натянутых перекрывающихся концов 4а, 4b обвязочной ленты 4 оказывались напротив сварочных электродов 12.

Как можно увидеть на Фиг.3 и 4, на концевой части 14b пластины посредством винтов 15 с потайными головками закреплен охлаждающий блок 16. Последний снабжен выполненным в виде канальных проточек контуром 17 циркуляции охлаждающего средства, имеющим подключения 18 для притока или стока охлаждающего средства (воды). Ненужные выпускные отверстия канальных проточек контура 17 циркуляции охлаждающего средства закрыты заглушками 19. Концевая часть 14b задвижной пластины, включая охлаждающий блок 16, устанавливается на несущей раме 20, установленной с возможностью линейной перестановки в корпусе 21 соединительной головки (см. Фиг.3).

Для перестановки несущей рамы 20 и тем самым для позиционирования задвижной пластины 14 в качестве установочного средства 22 предусмотрен блок пневмоцилиндров, воздействующий посредством поршневого штока 23 на проходящую перпендикулярно несущей раме 20 колончатую вертикальную направляющую 24.

На Фиг.3 показано, что корпус 21 соединительной головки выполнен с выступающим вниз дистанцированным от консольного язычка 14а задвижной пластины 14 и противолежащим ему концевым упором 25 и, кроме того, с установочным цилиндром 26, горизонтально воздействующим на камеру 10 электродов. Установочный цилиндр 26 позволяет переменные, в частности смещенные сварные точки.

Как видно на Фиг.5, расположенные снаружи в окружном направлении кромки задвижной пластины 14 или в случае расположения рядом двух задвижных пластин соответственно наружные кромки консольных язычков 14а (см. фиг.4) снабжены закруглением 28, что еще более способствует подгонке или прилеганию и без того эластичной благодаря своей незначительной толщине задвижной пластины 14, соответственно 14а, 14b, к наружной поверхности упаковочной единицы 2.

Фиг.5 по сравнению с изображенным на Фиг.6 известным вариантом выполнения задвижной пластины, в котором обозначенный штрихами противоположный электрод 114а заделан в нижнюю стальную задвижку 114, причем стальная задвижка 114 к тому же перемещается в пазах боковых стенок, явно обнаруживает большое преимущество достигнутого выигрыша в силе натяжения. Дело в том, что согласно Фиг.6 обвязочной ленте требуется большая составляющая растяжения, поскольку стальной задвижке с ее направляющими в боковой стенке приходится преодолевать большой путь, который в этом случае ведет к потере в силе натяжения, когда замкнутая петля для прилегания к периферии упаковочной единицы 2 отскакивает назад. Таким образом, тамошнее дополнительное растяжение согласно Фиг.5 почти полностью используется в качестве силы натяжения.

ПЕРЕЧЕНЬ ПОЗИЦИЙ

1. обвязывающий автомат

2. упаковочная единица/рулон металлической ленты

3. моталка прямого действия

4. обвязывающая лента

4а, 4b. перекрывающиеся концы обвязывающей ленты

5. система направления ленты

6. направляющий ролик

7. роликовый правильный механизм

8. соединительная головка

8a, 8b. блок соединительной головки

9a, 9b. сварочное приспособление

10. камера электродов

11. электрододержатель

12. сварочный электрод

13. цилиндр/пневмоцилиндр для подачи сварочного электрода

14. задвижная пластина

14a. консольный язычок

14b. концевая часть пластины

15. винт с потайной головкой

16. охлаждающий блок

17. контур циркуляции охлаждающего средства

18. подключение/приток или сток охлаждающего средства

19. заглушка

20. несущая рама

21. корпус соединительной головки

22. установочное средство

23. поршневой шток

24. вертикальная направляющая

25. концевой упор

26. установочный цилиндр

27. окружное направление

28. закругление

114. стальная задвижка

114a. противоположный электрод

1. Обвязывающий автомат (1) для обвязки упаковочных единиц (2), в частности, смотанных в рулоны металлических лент, по меньшей мере одной обвязывающей лентой (4; 4а, 4b), обводимой вокруг упаковочной единицы (2), причем соединительная головка (8; 8а, 8b) выполнена с возможностью подвода к упаковочной единице, содержащий натяжное приспособление, а также сварочное приспособление (9а, 9b) для соединения концов (4а, 4b) натянутой обвязывающей ленты (4) по меньшей мере с одним выполненным с возможностью подачи верхним в камере (10) электродов сварочным электродом (12), и временно взаимодействующий с ним противоположный электрод, причем со сварочным приспособлением (9а, 9b) в направлении упаковочной единицы (2) согласована задвижная пластина (14), отличающийся тем, что задвижная пластина (14) одновременно выполнена в качестве противоположного электрода и в области перекрывающихся внахлест концов (4а, 4b) обвязывающей ленты (4) на ее нижней стороне используется с непосредственной опорой на упаковочную единицу (2), причем задвижная пластина (14) содержит консольный язычок (14а), противолежащий сварочному электроду (12), и концевую часть (14b) пластины, соединенную с установочным средством (22).

2. Обвязывающий автомат по п.1, отличающийся тем, что концевая часть (14b) пластины несет охлаждающий блок (16), выполненный с контуром (17) циркуляции охлаждающего средства и подсоединяемый к системе снабжения охлаждающим средством.

3. Обвязывающий автомат по п.1 или 2, отличающийся принимающей концевую часть (14b) пластины несущей рамой (20), выполненной с расположенной перпендикулярной ей вертикальной направляющей (24) с встроенным средством с пружиной сжатия, причем установочное средство (22) воздействует на вертикальную направляющую (24).

4. Обвязывающий автомат по п.3, отличающийся блоком пневмоцилиндров в качестве установочного средства (22).

5. Обвязывающий автомат по п.1, отличающийся тем, что задвижная пластина (14) изготовлена из меди и по меньшей мере консольный язычок (14а) выполнен эластично прижимающимся к поверхности упаковочной единицы (2).

6. Обвязывающий автомат по п.1 или 5, отличающийся тем, что кромки задвижной пластины (14; 14а), расположенные снаружи в окружном направлении (27) упаковочной единицы (2), снабжены закруглением (28).

7. Обвязывающий автомат по п.1, отличающийся тем, что на корпусе (21) соединительной головки (8) предусмотрен концевой упор (25), который выступает вниз, налегает на поверхность упаковочной единицы и дистанцирован от консольного язычка (14а) в установочном направлении.

8. Обвязывающий автомат по п.1, отличающийся установочным цилиндром (26), горизонтально воздействующим на камеру (10) электродов.

9. Обвязывающий автомат по п.1, отличающийся тем, что по меньшей мере два блока (8а, 8b) соединительных головок с соответствующими согласованными с ними в отдельности задвижными пластинами (14; 14а, 14b) установлены рядом друг с другом.