Способ выщелачивания высокогорных отвалов

Иллюстрации

Показать всеИзобретение относится к горной промышленности и может быть использовано при открытой разработке высокогорных рудных месторождений. Способ выщелачивания отвалов включает образование отвала из горной массы с забалансовым содержанием полезного компонента, инъектирование твердеющей смесью нижней зоны отвала, представленной в результате сегрегации горной массы по крупности крупноблочным материалом, инъектирование верхней зоны растворами реагентов по скважинам, пройденным из выработки в склоне горы. Выработку проходят наклонно, параллельно склону по центру водосбора балки, использованной для отвалообразования. Зону выщелачивания продвигают участками снизу вверх. После завершения выщелачивания на отдельном участке вместо реагентов для выщелачивания начинают прокачивать растворы для их нейтрализации, а затем вяжущие, твердеющие вещества. Технический результат - повышение эффективности извлечения полезных компонентов из отвалов, снижение отрицательного воздействия отвалов на окружающую среду и создание условий для их последующей рекультивации. 2 ил.

Реферат

Изобретение относится к горной промышленности и может быть использовано при открытой разработке высокогорных рудных месторождений.

Известен способ выщелачивания руд, предусматривающий орошение отбитой руды через перфорированные трубы, установленные в скважинах-оросителях, пробуренных снизу вверх из выработок горизонта улавливания сквозь временный предохранительный целик по разрыхленной рудной массе (Мосинец В.Н., Лобанов Д.П., Тедеев М.Н. и др. Строительство и эксплуатация рудников подземного выщелачивания, М.: Недра, 1987).

Известен ряд способов кучного выщелачивания полезных ископаемых, включающий отсыпку горной массы в отвалы на предварительно подготовленное горизонтальное или слабонаклонное основание, подачу выщелачивающего раствора в режиме фильтрации и откачку продуктивного раствора, например (Абдульманов И.Г., Смирнов М.М., Рыбакова С.А., Буянов В.Р., Бейсембаев Б.Б. Способ кучного выщелачивания полезных ископаемых. А.с. №1562437 СССР, 1990). Данные технические решения не приспособлены для условий высокогорных отвалов.

Наиболее близким техническим решением является способ выщелачивания отвалов (Секисов А.Г., Хакулов В.А., Бударагин А.Ю., Томскях А.А. и Воробьев А.Е. Способ выщелачивания отвалов. А.с. №1548416 СССР, 1990). Способ осуществляется следующим образом. На склоне рельефа в балку с перепадом высот более 100 м отсыпают отвалы забалансовых руд и вскрышных пород из ореолов рассеивания и приконтактных зон рудного тела. В процессе отсыпки происходит сегрегация кусков по крупности. После образования отвала в результате сегрегации горной массы по крупности его верхняя часть представлена мелкофракционной горной массой, а нижняя - зоной с крупнообломочным материалом. Верхнюю часть от нижней зоны отделяют инъекцией кислотоустойчивого вяжущего и твердеющего состава. Раствор реагента подают через трубы, размещенные в скважинах, которые бурят из штольни, пройденной в склоне горы. Трубы на переднем конце, размещенном в отвале, перфорируют. Затем в верхнюю зону инъектируют раствор реагента вместе с хвостами обогащения из хвостохранилища. За счет наличия тонких фракций (хвостов), содержащих рудные минералы, раствор реагента инфильтруется с низкой скоростью, что обеспечивает более равномерный и полный контакт раствора с горной массой верхней зоны. Для исключения эффекта кольматации периодически и в пульсационном режиме подают восходящий поток реагента с хвостами через скважины. Образуемый в процессе выщелачивания верхней зоны продуктивный раствор собирают и анализируют на содержание в нем полезного компонента. После снижения содержания полезного компонента в продуктивном растворе верхней зоны до уровня содержания полезного компонента в материале нижней зоны крупнообломочного материала, в нижнюю зону отвала бурят скважины, вводят в них трубы, например полиэтиленовые, размещают в них заряды ВВ и ампулы с реагентом и производят взрывное рыхление. При этом одновременно с рыхлением кусковой материал пропитывается горячими парами реагента. После этого нижнюю часть отвала подвергают выщелачиванию параллельно с довыщелачиванием верхней зоны.

Данное техническое решение предполагает комплексное доизвлечение полезных компонентов, как из отвалов, так и хвостов обогащения. Но в условиях высокогорных отвалов, например Тырныаузского ВМК, высота которых составляет более 1000 м, подача жидкой консистенции хвостов вместе с выщелачивающими реагентами в отвал, приведет к образованию селей и к катастрофическому сходу их в нижележащее ущелье. С другой стороны не решается главная задача исключения отрицательного воздействия отвалов на окружающую среду для создания условий последующей их рекультивации. Максимальный урон окружающей среде наносят сточные воды, которые, размывая горную массу отвалов, выщелачивают тяжелые металлы и, попадая в реки, отравляют все нижележащие районы. Пыление отвалов наносит также непоправимый вред окружающей среде.

Задачей изобретения является доизвлечение полезных компонентов из отвалов, снижение отрицательного воздействия отвалов на окружающую среду и создание условий для их последующей рекультивации.

Задача решается тем, что выработку проходят наклонно параллельно склону по центру водосбора балки, использованной для отвалообразования, а зону выщелачивания продвигают снизу вверх участками, причем после завершения выщелачивания на отдельном участке вместо реагентов для выщелачивания начинают прокачивать растворы для их нейтрализации, а затем вяжущие и твердеющие вещества.

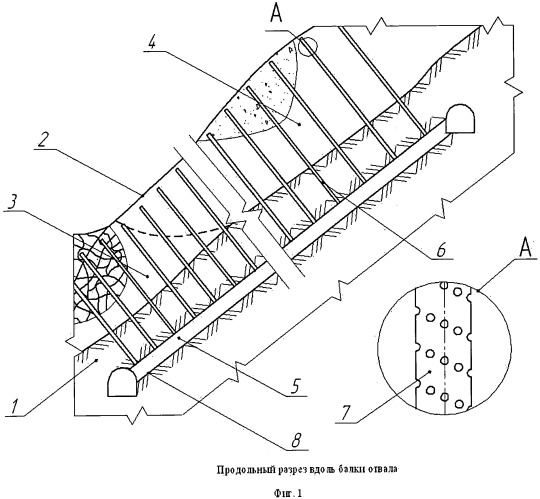

На Фиг.1 представлен продольный разрез балки отвала:

1 - коренные скальные породы.

2 - горная масса, заполняющая отвал.

3 - нижняя часть отвала, заполнена крупнокусковым обломочным материалом.

4 - верхняя часть отвала, заполнена мелкими фракциями.

5 - наклонная выработка.

6 - веера скважин.

7 - перфорированные трубы для инъектирования реагентов (для выщелачивания либо вяжущих, твердеющих).

8 - коммуникации для сбора продуктивного раствора (в наклонной выработке).

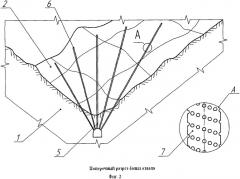

На Фиг.2 представлен продольный разрез балки отвала:

1 - коренные скальные породы.

2 - горная масса, заполняющая отвал.

5 - наклонная выработка.

6 - веера скважин.

7 - перфорированные трубы для инъектирования реагентов (для выщелачивания либо вяжущих, твердеющих).

Примеры конкретного выполнения

Тырныаузское месторождение отрабатывалось подземным рудником и карьером нагорного типа. Нагорный карьер с однобортовой системой разработки, предполагающей размещение рабочих площадок и транспортных коммуникаций на единственном борту, представляет собой сложное инженерное сооружение. Система разработки транспортная с внешним отвалообразованием. В стесненных условиях нагорного карьера, когда размеры карьера в плане меньше высоты борта карьера, продвижение горных работ в одном месте вызывает изменение ситуации, связанное с переносом коммуникаций (транспортных, энергетических). Все это отрицательно сказывается на интенсивности развития горных работ. Поэтому отсутствуют возможности консервации или временного складирования некондиционных и забалансовых руд внутри карьера. Значительные объемы попутно отрабатываемых некондиционных руд из-за отсутствия специальных мест складирования направлялись во внешние отвалы. Это, прежде всего биотитовые, амфиболовые роговики и гранитоиды. Отсыпка вскрышных пород осуществлялась в Большую Мукуланскую балку, прилегающую к юго-западному борту карьера. Въезды на многоярусный отвал организуются через каждые 30 м по вертикали.

На гор. 2610 м балка перекрыта поперечной насыпью вскрышных пород. В нижележащую часть отвала засыпано порядка 370 млн.т горной массы, большую часть которой составляют биотитовые роговики, гранитоиды. Высота отвала более 1000 м. При угле наклона склона около 40° в процессе отсыпки наблюдается сегрегация горной массы по крупности. Крупные куски набирают скорость и катятся в нижнюю часть отвала, а мелочь медленно ползает по склону, заполняет верхнюю часть отвала. В результате нижняя часть заполненной балки представлена крупнообломочным материалом. Верхняя часть представлена мелкими фракциями. Как показывают исследования, фоновое содержание в биотитовых роговиках составляет около 0.025-0.030%. Кроме того, в отвал попадали вскрышные породы из ореола рассеивания приконтактных зон рудных тел. Исследования распределения полезных компонентов по классам крупности показывают, что классы - 5 мм обогащены молибденом по сравнению с исходной горной массой в 3 раза, а классы - 20 мм примерно в 2 раза. Таким образом, более 300 м участке верхней части отвала сосредоточено до 75 млн.т. Мелких классов с содержанием Мо около 0.047% и 0.020% WO3. Это 35.25 тыс.т молибдена и 15 тыс.т WO3.

Для организации проходки восстающего на отметку 1800 м вблизи русла отвала от существующей грунтовой дороги проходят полутраншею. Формируют площадку для размещения портала штольни, которой подсекают в центре водосбора русло балки для отвалообразования.

На Фиг.1. представлен продольный разрез балки отвала.

На Фиг.2. представлен поперечный разрез балки отвала.

Из штольни параллельно склону, в коренных скальных породах (1), по центру водосбора балки отвалообразования проходят наклонную выработку, отдельные участки которой при необходимости могут крепиться монолитным бетоном. Выработка проходит под горной массой, заполняющей отвал (2). Нижняя часть отвала заполнена крупнокусковым обломочным материалом (3). Верхняя часть отвала заполнена мелкими фракциями (4).

Из наклонной выработки (5) снизу вверх до отметки 1900 м, с шагом 10 м, в сторону отвала бурят веера скважин (6), в которые помещают перфорированные трубы (7) для инъектирования вяжущих, твердеющих реагентов. Зона выщелачивания начинается с отметки более 2000 м. С шагом 10 м в сторону отвала бурят веера скважин (6), в которые помещают перфорированные трубы (7) для подачи реагентов выщелачивания. Зону выщелачивания продвигают снизу вверх участками по 20-70 м. После завершения выщелачивания на отдельном участке вместо реагентов для выщелачивания начинают прокачивать растворы для их нейтрализации, а затем вяжущие, твердеющие вещества. После схватывания вяжущих, твердеющих веществ исключающего размывание массива затвердевшей горной массы начинают процессы выщелачивания в смежной вышележащей зоне. Коммуникации для сбора продуктивного раствора (8) размещают в наклонной выработке.

Заявляемое решение обеспечивает доизвлечение полезных компонентов из отвалов, снижает до минимума отрицательное воздействие отвалов на окружающую среду и создает условия для их последующей рекультивации.

Источники информации

1. Мосинец В.Н., Лобанов Д.П., Тедеев М.Н. и др. Строительство и эксплуатация рудников подземного выщелачивания, М.: Недра, 1987.

2. Волощук С.Н. и др. Кучное выщелачивание. - М.: Недра, 1982.

3. Гуменик И.Л., Матвеев А.С., Мнушкин И.И. и Корх О.Д. Способ совместно-раздельного складирования горных пород ярусами. А.с. №1046512, СССР, 1982.

4. Абдульманов И.Г., Смирнов М.М., Рыбакова С.А., Буянов В.Р., Бейсембаев Б.Б. Способ кучного выщелачивания полезных ископаемых. А.с. №1562437 СССР, 1990.

5. Секисов Г.В., Таскаев А.А., Воробьев А.Е. и Воробьев С.Е. Способ складирования горных пород А.с. №1788249 СССР, 1993.

6. Секисов А.Г., Хакулов В.А., Бударагин А.Ю., Томскях А.А. и Воробьев А.Е. Способ выщелачивания отвалов А.с. №1548416 СССР, 1990.

Способ выщелачивания отвалов, включающий образование отвала из горной массы с забалансовым содержанием полезного компонента, инъектирование твердеющей смесью нижней зоны отвала, представленной в результате сегрегации горной массы по крупности крупноблочным материалом, инъектирование верхней зоны растворами реагентов по скважинам, пройденным из выработки в склоне горы, отличающийся тем, что выработку проходят наклонно параллельно склону по центру водосбора балки, использованной для отвалообразования, а зону выщелачивания продвигают участками снизу вверх, причем после завершения выщелачивания на отдельном участке вместо реагентов для выщелачивания начинают прокачивать растворы для их нейтрализации, а затем вяжущие, твердеющие вещества.