Устройство для распыления расплавленных металлов

Иллюстрации

Показать всеИзобретение относится к области порошковой металлургии. Устройство для распыления расплавленных металлов содержит корпус с крышкой и кольцевой полостью, соединенной с газопроводом для подачи нагретого сжатого газа, ниппель с центральным каналом для подачи расплава металла и дополнительный газопровод, соединенный с кольцевой полостью посредством золотникового клапана, содержащего вращающийся золотник, и цилиндрического сопла. Вращающийся золотник выполнен с полукруглыми вырезами, равномерно расположенными по его окружности. Давление в дополнительном газопроводе и диаметр цилиндрического сопла определены математическими формулами. Обеспечивается повышение массовой доли высокодисперсной фракции в пульверизате. 3 ил., 1 пр.

Реферат

Изобретение относится к области порошковой металлургии, в частности к устройствам для получения порошков алюминия, магния и их сплавов распылением расплавленных металлов газовым потоком.

Известны способы и устройства для получения металлических порошков распылением пленки расплава внешним кольцевым потоком сжатого газа. [1].

Известна форсунка, в выходной части ниппеля которой для повышения дисперсности получаемого порошка (пульверизата) выполнены щелевидные пазы [2] для дополнительного ввода сжатого газа в зону распыления пленки расплава. Поступающие через щелевидные пазы струи газа внедряются в пленку расплава и создают в ней возмущения, способствующие образованию мелкодисперсных капель в факеле распыла.

Известна форсунка для распыления расплавов металлов, в которой для повышения дисперсности получаемых порошков на движущуюся пленку жидкого металла накладываются возмущающие ее звуковые колебания, генерируемые спрофилированными определенным образом каналами для подачи распыляющего газа [3]. Основными недостатками данной форсунки являются сложность конструкции и необходимость ее охлаждения в рабочем режиме.

Наиболее близкой к предлагаемой по технической сущности является форсунка для распыления расплава горячим сжатым газом [4], содержащая корпус с кольцевой полостью для подачи сжатого газа и ниппель с центральным каналом для подачи расплава, выполненным в виде двух соприкасающихся вершинами усеченных конусов.

Недостатком данной форсунки является низкий выход высокодисперсной фракции в наработанном порошке (~20 мас.% частиц диаметром менее 10 мкм [5]).

Техническим результатом изобретения является повышение массовой доли высокодисперсной фракции в пульверизате, образующемся при распылении расплава металла.

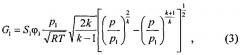

Технический результат достигается тем, что разработано устройство для распыления расплавленных металлов, содержащее корпус с крышкой и кольцевой полостью, соединенной с газопроводом для подачи нагретого сжатого газа, и ниппель с центральным каналом для подачи расплава металла. Кольцевая полость соединена с дополнительным газопроводом через золотниковый клапан с вращающимся золотником и цилиндрическое сопло. Во вращающемся золотнике выполнены полукруглые вырезы, равномерно расположенные по его окружности. Давление в дополнительном газопроводе определяется соотношением

,

а диаметр цилиндрического сопла - соотношением

,

где p1 - давление в газопроводе;

p2 - давление в дополнительном газопроводе;

k - показатель адиабаты газа;

d2 - диаметр цилиндрического сопла;

S - площадь выходного сечения сопла, образованного внутренней поверхностью крышки и внешней поверхностью ниппеля.

Полученный положительный эффект изобретения связан со следующими факторами.

1. При периодическом открывании золотникового клапана давление в кольцевой полости форсунки периодически повышается. Импульсный характер изменения давления распыляющего газа приводит к нестационарности поля скоростей в струе газа, что интенсифицирует процесс дробления пленки расплава и капель и, как следствие, повышает дисперсность получаемого порошка.

2. Значение давления в дополнительном газопроводе

выбирается из условия обеспечения сверхкритического режима истечения газа из дополнительного газопровода в кольцевую полость форсунки. Критическое значение перепада давления определяется выражением [6]:

где k - показатель адиабаты газа.

Верхняя граница давления

выбирается из условия обеспечения надежности и экономичности работы устройства. При значении давления в газопроводе p1=(4,0÷6,0) МПа технически сложно обеспечить герметичность системы импульсной подачи газа при высоких значениях давления в дополнительном газопроводе.

3. Значение диаметра цилиндрического сопла для пульсирующей подачи газа из дополнительного газопровода определяется из следующих условий:

- Формирование импульсов давления в кольцевой полости, обеспечивающих возмущающее воздействие на пленку расплава.

- Обеспечение устойчивости работы устройства, связанной с поддержанием необходимого уровня разрежения в выходном сечении кольцевого сопла за счет потока газа из газопровода.

Одновременное выполнение этих условий возможно только при корректном выборе диаметра цилиндрического сопла для подачи газа из дополнительного газопровода.

Рассмотрим эквивалентную схему газового тракта заявляемого устройства (Фиг.1). Схема включает газопровод 1 с давлением p1, дополнительный газопровод 2 с давлением p2 и кольцевую полость 3 с давлением p. В кольцевую полость 3 газ поступает из газопровода 1 через патрубок 4 с площадью поперечного сечения S1 и из дополнительного газопровода 2 через золотниковый клапан и цилиндрическое сопло 5 с площадью поперечного сечения S2. Истечение газа из кольцевой полости 3 происходит через кольцевое сопло 6 с площадью поперечного сечения S.

Уравнение сохранения массы включает равенство прихода газа от газопровода G1 и дополнительного газопровода G2 и расход газа G3 через кольцевое сопло

Приход газа из газопровода при давлении p1 в кольцевую полость корпуса форсунки происходит в докритическом режиме. При этом массовый секундный расход газа определяется формулой [6]:

где k - показатель адиабаты газа;

φ1 - коэффициент расхода;

R - газовая постоянная;

T - температура газа.

Приход газа из дополнительного газопровода через золотниковый клапан и цилиндрическое сопло в кольцевую полость корпуса форсунки происходит в сверхкритическом режиме. При этом массовый секундный расход газа определяется формулой [6]:

где Г(k) - функция показателя адиабаты

;

φ2 - коэффициент расхода.

Расход газа из кольцевой полости через кольцевое сопло определяется формулой

где φ - коэффициент расхода кольцевого сопла.

Подставляя в (2) значения G1, G2 и G3 из уравнений (3)÷(5) и полагая значения T, R, k и коэффициентов расхода одинаковыми, получим

Максимальное значение S2, не изменяющее режим работы форсунки, определяется отношением давлений

.

При этом из уравнения (6) следует

p2S2=pS.

Из этого уравнения определяется площадь поперечного сечения S2 и диаметр d2 цилиндрического сопла:

Пример реализации изобретения

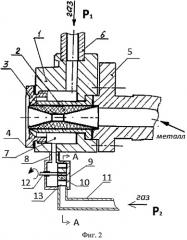

На Фиг.2 показан пример осуществления предлагаемого устройства для распыления расплавленных металлов. Устройство состоит из корпуса 1, ниппеля с центральным каналом для подачи расплава 2, защитного стального чехла 3, крышки 4, патрубка 5 для подачи расплава и газопровода 6 для подачи горячего сжатого газа с давлением p1. В корпусе 1 выполнена кольцевая полость 7 для сжатого горячего газа, выходом из которой служит кольцевое сопло, образованное выходными конусами крышки 4 и ниппеля 2. С кольцевой полостью 7 через цилиндрическое сопло 8 соединен золотниковый клапан 9 с вращающимся золотником 10 [7], перекрывающим дополнительный газопровод 11 для дополнительной подачи сжатого газа с давлением p2. Вал 12 золотника 10 соединен с устройством, сообщающим золотнику вращательное движение, например, электродвигателем. На золотнике 10 выполнены равномерно расположенные по окружности полукруглые вырезы 13 (Фиг.3).

Устройство работает следующим образом. Через газопровод 6 в кольцевую полость 7 корпуса форсунки 1 подается сжатый горячий газ (воздух или азот с контролируемым содержанием кислорода) с давлением p1. Истечение газа из кольцевого сопла создает разрежение в выходном конусе ниппеля 2, вызывая за счет эжекционного эффекта поступление расплавленного металла по патрубку 5 в центральный канал ниппеля 2. Одновременно газ с давлением p2 подается по дополнительному газопроводу 11 к золотниковому клапану 9 (в начальный момент клапан закрыт). Затем включается устройство, сообщающее вращательное движение золотнику 10. При вращении золотника 10 с вырезами 13 открывается дополнительный газопровод 11 и газ с давлением p2 поступает во внутреннюю полость золотникового клапана 9 и через цилиндрическое сопло 8 в кольцевую полость 7, где вызывает повышение давления. При дальнейшем вращении золотника 10 дополнительный газопровод 11 перекрывается и подача газа с давлением p2 прекращается, давление в кольцевой полости 7 уменьшается. Таким образом, вращение золотника 10 в золотниковом клапане 9 вызывает пульсации давления в кольцевой полости 7 и, следовательно, пульсации скорости газа в истекающей газовой струе. Частота и амплитуда колебаний давления в кольцевой полости 7 определяются скоростью вращения золотника 10, а также шириной и количеством вырезов 13 на золотнике.

При использовании в качестве распыляющего газа азота (показатель адиабаты k=1.4) величина критического давления pкр=1.893p1, поэтому значение давления в дополнительном газопроводе выбирается в диапазоне p2=(1.9÷2.85)p1. При p1=5.0 МПа давление газа в дополнительном газопроводе выбирается в диапазоне p2=(9.5÷14.25) МПа. При ширине кольцевого зазора между ниппелем и крышкой, равного 0,54 мм, площадь поперечного сечения кольцевого сопла форсунки равна S=27 мм2, а значение диаметра цилиндрического сопла выбирается в диапазоне d2≤(4.25÷3.47) мм.

Изменяя отношение давлений p2/p1, скорость вращения золотника 10, а также количество вырезов 13, можно изменять частоту и амплитуду следования импульсов давления и в конечном итоге дисперсность пульверизата.

Таким образом, предлагаемое устройство для распыления расплавленных металлов обеспечивает достижение заявленного положительного эффекта - повышение массовой доли высокодисперсной фракции в пульверизате, образующемся при распылении расплава металла, в следующей совокупности условий:

1. Предлагаемое устройство за счет пульсирующей подачи газа из дополнительного газопровода обеспечивает создание нестационарного поля скоростей в распыляющей газовой струе, что интенсифицирует процесс дробления пленки и капель расплава.

2. Выбор соотношения давлений в газопроводе и дополнительном газопроводе в диапазоне

обеспечивает сверхкритический режим ввода дополнительного газа в кольцевую полость форсунки, а значение диаметра цилиндрического сопла

обеспечивает формирование импульсов давления в кольцевой полости без нарушения устойчивости работы форсунки.

3. Подтверждена возможность осуществления изобретения в соответствии с описанием и прилагаемыми чертежами.

ЛИТЕРАТУРА

1. Федорченко И.М., Андриевский Р.А. Основы порошковой металлургии. - Киев: Изд-во АН УССР, 1963. - 420 с.

2. Пат. РФ №2321475, МПК B22F 9/08. Форсунка для распыления расплавленных металлов / А.В. Кукса, А.В. Мольков, А.В. Губанов, С.В. Линьков. - заявл.02.05.2006; опубл. 10.04.2008.

3. Patent US №4640806, МПК B22F 9/08. Process for atomizing liquid metals to produce finely granular powder / Thomas Duerig, Marcel Escudier, Jakob Keller, Killwangen. - заявл. 01.10.1985; опубл. 03.02.1987.

4. Пат. РФ №2296648, МПК B22F 9/08. Форсунка для распыления расплавленных металлов / А.В. Кукса, А.В. Мольков, А.В. Губанов. - заявл. 19.10.2005; опубл. 10.04.2007.

5. Отчет по отработке технологии распыления алюминия с применением «модернизированной» форсунки. - Шелехов: ООО «СУАЛ-ПМ», 2011. - 11 с.

6. Абрамович Г.Н. Прикладная газовая динамика. - М.: Наука, 1976. - 888 с.

7. Лемберг М.Д. Системы гидроавтоматики. - М. - Л.: Энергия, 1965. - 120 с.

Устройство для распыления расплавленных металлов, содержащее корпус с крышкой и кольцевой полостью, соединенной с газопроводом для подачи нагретого сжатого газа, и ниппель с центральным каналом для подачи расплава металла, отличающееся тем, что оно содержит дополнительный газопровод, соединенный с кольцевой полостью посредством золотникового клапана, содержащего вращающийся золотник, и цилиндрического сопла, причем вращающийся золотник выполнен с полукруглыми вырезами, равномерно расположенными по его окружности, при этом давление в дополнительном газопроводе определяется по формуле: ,а диаметр цилиндрического сопла по соотношению: ,где p1 - давление в газопроводе, МПа;p2 - давление в дополнительном газопроводе, МПа;k - показатель адиабаты газа;d2 - диаметр цилиндрического сопла, мм;S - площадь выходного сечения сопла, образованного внутренней поверхностью крышки и внешней поверхностью ниппеля, мм2.