Способ комплексного освоения подземной угольной формации через скважины

Иллюстрации

Показать всеИзобретение относится к горному делу и может быть применено для освоения подземной угольной формации. Эксплуатационный участок залежи угля разбивается на эксплуатационные панели, которые в определенной последовательности разбуриваются до подошвы угольного пласта скважинами среднего и большого диаметров, и которые через эти скважины последовательно отрабатываются в процессе подземной газификации угля с получением полезных продуктов - горючего газа, технологического пара, электроэнергии, и после завершения выгазовки угля с получением полезных продуктов - металла скандия из золы и биогаза из захороненных в выработанном объеме панели твердых бытовых отходов. Технический результат заключается в повышении эффективности освоения подземной угольной формации через технологические скважины за счет комплексного использования теплового ресурса процесса горения угля, минеральной части золы угля, выгазованного объема подземного газогенератора. 6 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к отрасли горного дела и направлено на повышение эффективности освоения углеродсодержащего минерального сырья на месте его естественного залегания в случае отсутствия целесообразности разработки подземной формации карьерным или шахтным способами.

В этих условиях, при пограничных значениях коэффициента вскрыши и/или при наличии других ограничивающих обстоятельств, практически единственно возможным становится применение скважинной технологии освоения подземной формации углеродсодержащего минерального сырья (каменного угля, бурого угля, горючих сланцев и др.). Такая технология используется при скважинной добыче твердых полезных ископаемых, в подземной газификации угля, при закладке подземного выемочного пространства и в других случаях.

В последние годы бурное развитие получила добыча сланцевого газа и добыча горючего газа по технологии подземной газификации угля (ПГУ).

Известна технология ПГУ, основанная на бурении на угольный пласт серии вертикальных и наклонных скважин, соответственно для подачи дутья в подземный генератор и извлечения из него горючего газа, образующегося в результате взаимодействия окислительного дутья с раскаленной угольной поверхностью реакционного канала огневого забоя подземного газогенератора (Крейнин Е.В. Нетрадиционные термические технологии добычи трудноизвлекаемых топлив: уголь, углеводородное сырье. - М.: ООО «ИРЦ Газпром», 2004, С.С. 61, 69).

Известны технические решения ПГУ, основанные на бурении дутьевых и газоотводящих скважин по угольному пласту.

При этом дутьевые скважины (RU 2358102) служат для управляемого и контролируемого переноса точки подвода дутья вдоль их длины по мере выгазовывания угольного пласта. Буровые угольные каналы газоотводящих скважин расширяются огневым способом (RU 2358101).

Известны также некоторые экологически ориентированные технические решения ПГУ, связанные, например, с биохимической очисткой подземных вод непосредственно в выгазованном объеме подземного газогенератора (RU 2358915) или с утилизацией изношенных автомобильных шин (RU 2424429).

Наиболее близким по технической сущности к предлагаемому изобретению является «Способ технологии управляемой подземной газификации угля» (RU 2441980), заключающийся в бурении рабочих скважин - направленных и вертикальных - подземного газогенератора, осуществлении через них технологического процесса ПГУ и минимизации экологического воздействия на горный массив. При этом участок газификации проходят с учетом шага просадки кровли, а после завершения ПГУ тушат огневой забой.

Общим недостатком всех перечисленных технологий ПГУ является относительно невысокая эффективность использования всего комплекса полезных свойств разрабатываемой через скважины подземной угольной формации, например теплового ресурса процесса горения, минеральной части золы, выгазованного объема подземного газогенератора.

Поставлена задача - повысить эффективность освоения подземной угольной формации через технологические скважины за счет комплексного использования теплового ресурса процесса горения, минеральной части золы, выгазованного объема подземного газогенератора при ПГУ.

Поставленная задача реализуется следующей последовательностью действий.

По п.1 формулы изобретения предназначенный для ПГУ участок подземной угольной формации - пласт мощностью не менее 1,5 м - разбивается на эксплуатационные панели в виде прямоугольников с длиной сторон 10-20 м и 30-60 м. Между эксплуатационными панелями оставляется бортовой целик угольного пласта толщиной 1/10 длины стороны панели: между короткими сторонами панели толщина угольного борта составит 1-2 м, а между длинными - 3-6 м. Эксплуатационные панели участка угольной формации отрабатываются в шахматном порядке.

Эксплуатационные панели разбуриваются до подошвы угольного пласта сетью технологических скважин среднего 180-220 мм и большого 600-1000 мм диаметров, через которые осуществляют ПГУ, утилизацию тепла, добычу ценного минерального компонента золы, тушение угольных бортов панелей, закладку выработанного объема панели и последующую многолетнюю эксплуатацию регулярно заполняемого пространства.

По п.2 формулы изобретения использование теплового ресурса подземной газификации угля осуществляют посредством генерации технологического пара в скважинном парогенераторе, перемещаемом за огневым забоем через скважины большого диаметра.

По п.3 формулы изобретения получаемый в скважинном парогенераторе перегретый пар по дутьевой скважине среднего диаметра подается на огневой забой подземного генератора горючего газа.

По п.4 формулы изобретения тепловой ресурс огневого забоя утилизируют посредством генерации электрической энергии скважинной микротурбиной (паровой, газовой, парогазовой), размещаемой в вырабатываемом объеме угля через скважины большого диаметра.

По п.5 формулы изобретения извлечение ценных минеральных компонентов золы выгазованного угля производят посредством физико-химических методов непосредственно в выработанном объеме угля после тушения угольных бортов панелей гидромониторными струями, а все процессы, включая гидротранспортирование на дневную поверхность промпродукта ценного минерального компонента золы, производят через скважины среднего диаметра.

По п.6 формулы изобретения закладку выработанного объема панели производят твердыми бытовыми отходами, измельченными до размеров фракции 10-50 мм, через скважины большого диаметра.

По п.7 формулы изобретения уплотняющую забутовку твердых бытовых отходов производят гидромониторными струями, содержащими метангенерирующие бактерии, получаемый биогаз выдают на дневную поверхность через скважины среднего диаметра, а расходуемое биогазовое сырье в течение многих лет пополняют до полной закладки выработанного объема и прекращения генерации биогаза.

Рассмотрим более подробно техническую сущность предлагаемого технического решения.

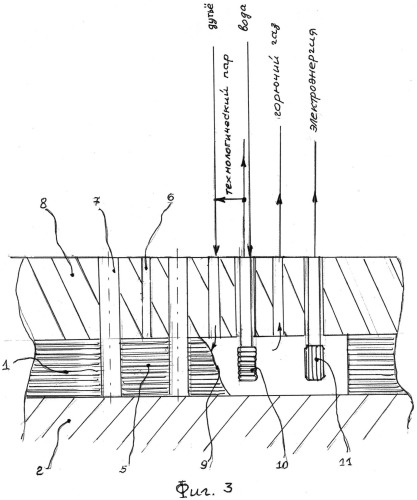

На фиг.1а (вид со стороны кровли угольного пласта) показана подземная угольная формация 1, лежащая на минеральной подошве горных пород 2, в пределах которой выделен эксплуатационный участок 3 площадью S=3-15 га, разбитый на эксплуатационные панели 4.

На фиг.1б показаны размеры экплуатационной панели L*d=20-60 мм*10-20 м* 1,5-10 м с бортовыми целиками толщинами 1/10L и 1/10d.

Схема на фиг.1в иллюстрирует шахматный порядок отработки эксплуатационных панелей (например, 20-ти штук) в пределах каждого эксплуатационного участка.

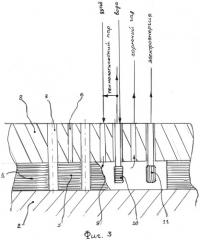

Примерная схема разбуривания технологических скважин показана на фиг.2: а - вид в плане; б - вид в разрезе, где 5 - слой угля в пределах эксплуатационной панели, подвергающийся подземной газификации; 6 - скважины среднего 180-220 мм диаметра; 7 - скважины большого 600-1000 мм диаметра; 8 - кровля угольного пласта; 2 - подошва угольного пласта.

Технологические скважины, в зависимости от конкретных условий освоения подземной угольной формации, могут быть обсажены до подошвы угольного пласта. При необходимости на них может быть сооружена опора кровли, например, согласно патенту RU по заявке на изобретение №2001130581 от 14.11.2001.

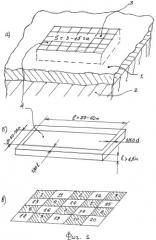

Схема использования теплового ресурса подземной газификации угля показана на разрезе эксплуатационной панели на фиг.3, где 8 - кровля угольного пласта; 7 - технологические скважины большого диаметра; 6 - технологические скважины среднего размера; 1 - угольный пласт; 2 - подошва угольного пласта; 5 - угольный пласт эксплуатационной панели, подвергающийся подземной газификации; 9 - огневой забой; 10 - скважинный парогенератор, помещенный через скважину большого диаметра вблизи огневого забоя 9; 11 - скважинная микротурбина, помещенная через скважину большого диаметра за огневым забоем 9. Видно, что огневой забой 9 движется от одного короткого борта панели к другому, последовательно минуя скважины большого диаметра 7, пробуренные по длинной оси симметрии прямоугольной панели 4. При этом скважинный парогенератора 10 последовательно перемещается за огневым забоем 9 через скважины большого диаметра 7, а микротурбины 11 последовательно размещаются на место, занимаемое ранее скважинным парогенератором 10 в вырабатываемом объеме угля через скважины большого диаметра 7. Дутье и отвод вырабатываемого при подземной газификации угля горючего газа производится через технологические скважины среднего диаметра 6. Вода в скважинный парогенератор 10 подается насосом по трубопроводу с дневной поверхности, вырабатываемый технологический пар, частично и при необходимости, может подаваться с дутьем на огневой забой 9 для улучшения процесса выгазовки и качества горючего газа.

Скважинная микротурбина 11, работающая на пару, горючем газе или парогазового типа, утилизирует тепловой ресурс огневого забоя, подземного газогенератора посредством выработки электрической энергии, которая выдается на дневную поверхность.

После завершения процесса выгазовки угля в эксплуатационной панели, при одновременном получении горючего газа, технологического пара и электроэнергии, выработанный объем будет представлять собой пространство, ограниченное минеральной потолочиной (кровлей), минеральным полом (подошвой) и тлеющими угольными бортами.

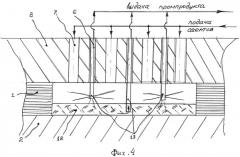

Изображение на фиг.4 иллюстрирует операцию тушения угольных бортов панели гидромониторными струями с образованием золошлаковой пульпы, а также процесс извлечения ценных минеральных компонентов золы выгазованного угля посредством физико-химических методов непосредственно в выработанном объеме угля, здесь обозначено: 8 - кровля угольного пласта; 7 - технологические скважины большого диаметра; 6 - технологические скважины среднего диаметра; 1 - угольные борта эксплуатационной панели; 2 - подошва угольного пласта; 12 - золошлаковая пульпа с ценным минеральным компонентом; 13 - скважинные гидравлические снаряды, формирующие в радиальном и аксиальном направлениях гидромониторные струи длиной не менее 10 м и выдающие с глубин до 800 м на дневную поверхность промпродукт, полученный после взаимодействия пульпы 12 с физическим или химическим агентом, через скважины среднего диаметра 6 физико-химические агенты для извлечения ценных минеральных компонентов могут подаваться в выработанный объем также и через скважины большого диаметра 7.

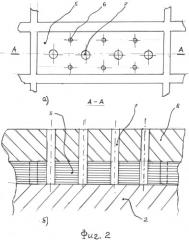

Завершающим этапом отработки эксплуатационной панели, после извлечения ценного минерального компонента золы выгазованного угля, является закладка выработанного объема панели твердыми бытовыми отходами, содержащими органику, измельченными до размеров фракции 10-50 мм, через скважины большого диаметра. На фиг.5 показано: 8 - кровля угольного пласта; 7 - технологическая скважина большого диаметра; 6 - технологическая скважина среднего диаметра; 1 - угольные борта эксплуатационной панели; 2 - подошва угольного пласта; 14 - бурты твердых бытовых отходов; 13 - скважинные гидравлические снаряды.

При этом гидромониторными струями из скважинных гидравличеких снарядов 13, размещенных в скважинах среднего диаметра 6, производят уплотняющую забутовку твердыми бытовыми отходами выработанный объем панели, а подачу твердых бытовых отходов в выработанный объем производят через технологические скважины большого диаметра

Вода, из которой формируют струи, генерируемые скважинными гидравлическими снарядами 13, содержит субстрат метангенерирующих бактерий, которые преобразуют органическое вещество твердых бытовых отходов 14 в биогаз. Получаемый биогаз выдают на дневную поверхность через скважины среднего диаметра 6, а расходуемое биогазовое сырье в течение многих лет пополняют до полной закладки выработанного объема и прекращения генерации биогаза через скважины большого диаметра 7.

Пример возможной реализации предлагаемого изобретения поясним применительно к конкретным условиям освоения Таловского буроугольного месторождения Томской области. Таловское месторождение расположено в 25 км от областного центра г. Томска и в близи г. Северска, при этом на бортах месторождения стоят такие промышленные предприятия, как Томская ТЭЦ-3, Северская ТЭЦ и Сибирский химкомбинат, Томский нефтехимический комбинат. Ресурсы угля в объеме 2613,6 млн.т. сосредоточены в 4-х пластах мощностью от 1,2 до 11,0 м на глубинах кровли пластов от 12 м до 90 м и в объеме 1012,0 млн.т. в одном пласте, мощностью более 0,5 м, при глубинах кровли от 120 м до 180 м. Качество таловских бурых углей характеризуется следующими показателями (%): влажность Wr=30-60; Wa=9,0-9,9; зольность Ad=21,0-29,0; летучие V=58,3-61,7; сера So=0,38-0,63; углерод С′=66,3-70,7; водород Н=4,9-6,1; теплота сгорания Qdafo=6050-6620 ккал/кг; Qri=1200-3200 ккал/кг; выход битумов В=1,1-6,9; полукокс SK=42,07-70,8; смола Tsk=14,6-20,4; гуминовые кислоты - 32,2-62,5.

Имеющиеся условия для освоения Таловского буроугольного месторождения позволяют использовать комбинированную схему добычи с комплексным использованием бурого угля.

Комбинации открытых и закрытых вариантов можно осуществить, сочетая:

- открытый способ добычи по транспортной технологии вскрыши;

- открытый способ добычи по бестранспортной технологии вскрыши;

- закрытый способ скважинной гидродобычи;

- закрытый способ подземной газификации.

Комплексирование вариантов использования таловских бурых углей можно осуществить, сочетая:

1. Энергетическое сырье в виде:

- бурого угля - сырца для прямого сжигания;

- бурого угля подсушенного для прямого сжигания;

- буроугольных брикетов;

- полукокса;

- водоугольного топлива;

- горючего газа газифицированного угля;

2. Химическое сырье в виде битумов, восковых смол, гуматов, сорбентов;

3. Сырье для гидрометаллургического получения скандия, ванадия, церия, ниобия и др.;

4. Сырье для производства цемента и других стройматериалов.

С учетом ограничений на коэффициент вскрыши, определяющий экономическую целесообразность применения открытых способов разработки месторождения (карьером), ресурсы сырья объемом около 1 млрд.т., залегающие на глубинах кровли 120-180 м, необходимо будет осваивать через скважины.

Принимая во внимание высокое значение показателя летучие (V~60%) и высокое содержание скандия в таловских бурых углях - 8,0-13,5 г/т (до 60 г/т в золе) реально применение подземной газификации таловских бурых углей с последующим извлечением из золы ценного компонента - скандия.

Рассмотрим применение предлагаемого способа на одном эксплуатационном участке, состоящем из 100 эксплуатационных панелей, каждая размером 1*d*h=60 м*20 м*3 м. Площадь участка с учетом бортов составит 622 м*266 м≈16,55 га.

Эксплуатационные панели отрабатываются в шахматном порядке с целью обеспечения устойчивости кровли внутри периметра эксплуатационного участка, а также для сохранения аккумулированного тепла в процессе подземной газификации бурого угля для обеспечения оптимального теплового режима работы биогазового реактора.

Панели разбуриваются по большой оси симметрии тремя-пятью скважинами большого диаметра и четырьмя-восьмью скважинами среднего диаметра вдоль двух длинных бортов панели до подошвы угольного пласта. Диаметры скважин определяются типом используемого скважинного оборудования. Необходимость обсадки скважин по угольному пласту определяется требованиями к созданию искусственной горной крепи и защиты скважинного оборудования фильтрами грубой очистки от механических частиц.

В качестве первого этапа освоения запасов бурого угля, сосредоточенного в панели (60 м*20 м*3м=3600 м3) реализуется его подземная газификация с использованием скважин среднего диаметра для дутья и отвода горючего газа. Розжиг огневого забоя организуют у одного короткого борта панели, а его движение - к другому короткому борту панели.

Когда огневой забой достигнет на своем пути первую скважину большого диаметра, в нее опускают скважинный парогенератор, который затем перемещают за огневым забоем через скважины большого диаметра. Генерируемый скважинным парогенератором технологический пар выдается на поверхность, где используется по назначению.

При необходимости получаемый перегретый пар по дутьевой скважине среднего диаметра подается на огневой забой подземного генератора горючего газа, что повышает содержание водорода в горючем газе, теплоту его сгорания и эффективность процесса газификации.

В качестве скважинного парогенератора могут быть использованы оригинальные конструкции из коаксиальных труб с развитой паропроизводящей поверхностью или модифицированная конструкция парогенератора с аксиальной симметрией типа Clayton. Отличительной особенностью последнего является парообразователь в виде спиралеобразного змеевика, образующего цилиндрическую камеру сгорания, и сепаратор для получения сухого пара.

Утилизация тепла огневого забоя путем паропроизводства является вторым этапом освоения запасов бурого угля.

Помещая вослед скважинному парогенератору в скважины большого диаметра скважинные микротурбины - паровые, газовые или парогазовые - осуществляют генерацию электрической энергии в вырабатываемом объеме угля, которую выдают на дневную поверхность.

Для данных целей подходят микротурбины Capstone Corporation, США. В настоящее время эта корпорация разработала и производит микротурбины в диапазоне мощностей 30 кВт - 1 МВт. Особенность данного типа микротурбин заключается в том, что ее двигатель состоит всего из одной движущейся детали - вращающегося вала, на котором соосно расположены электрогенератор, компрессор, и непосредственно турбина. При этом воздушный подшипник вала позволяет достигать скорости вращения вала в 96000 об/мин.

Конструкция двигателя микротурбины имеет аксиальную симметрию - в компактном цилиндрическом корпусе размещены компрессор, камера сгорания, рекуператор, непосредственно турбина и постоянные магниты электрического генератора. Электронная система дистанционного управления позволяет проводить периодические сервисные работы не чаще одного раза в год. Газ (пар) для питания микротурбины, адаптированной по скважинному варианту исполнения, получают в процессе выгазовки угля.

При объединении панельных микротурбин в кластеры, в пределах контура эксплуатационного участка, станет возможным удовлетворение потребностей в энергии до 10-20 и 50-100 МВт.

В настоящее время освоен выпуск линейки микротурбин Capstone C30; Capstone C65; Capstone C200.

КПД этих микротурбин в режиме тригенерации (электроэнергия, тепло, холод) достигает 92%.

Используя дополнительно на дневной поверхности паровые ORG-турбины Capstone, например, типа WHG 125, работающие на подземном технологическом паре, и/или подземном горючем газе, и/или подземном биогазе, можно генерировать электрическую энергию для отпуска в федеральные электросети или сторонним региональным потребителям.

Утилизация тепла огневого забоя путем производства электрической энергии является третьим компонентом комплексного освоения подземной угольной формации через скважины.

Дальнейшее освоение глубокозалегаемых запасов бурого угля Таловского месторождения должно осуществляться с использованием скважинного гидромониторного гидродобычного оборудования, размещаемого в скважинах среднего диаметра.

За время опытного применения метода скважинной гидродобычи (СГД) твердых полезных ископаемых было предложено множество скважинных снарядов гидроэлеваторного, аэрлифтного, комбинированного принципов действия. С середины 70-х годов по настоящее время на территории Западной Сибири хорошо зарекомендовали себя скважинные снаряды, разработанные конструкторами научно-технической школы СГД Московского геологоразведочного института (основатель - профессор, д.т.н. Бибичев Н.И.). Например, в 2007-2008 гг. с помощью скважинного малогабаритного эрлифтного гидродобычного снаряда СГС-3 с глубины 168-214 м были добыты крупнотоннажные пробы (более 1700 т) бакчарских бурожелезняковых руд (Оценка Бакчарского железорудного проявления для отработки методом СГД/Научно-техн. отчет: Том «Опытно-методические работы по отбору валовой пробы бакчарской железной руды методом скважинной гидродобычи (ОМР СГД - 2008)». - Отв. исп.: В.И. Лунев, 157 с., прилож. 128 с. // Томск: ООО «НПО «ТомГДКруда» - Томскнедра, 2009. - Гос. рег. №35-06-20).

Внешний диаметр гидродобычного става СГС-3 - 168 мм, диаметр проходного сечения камеры смешения - 50 мм, диаметр пульпоподъемного става - 108 мм, диаметр торцевой насадки гидромонитора - 6, 7, 8 мм, диаметр радиальных насадок гидромонитора - 10, 12, 14 мм.

При давлении воздуха и воды до 300 атм обеспечивается расход воды от 22,5 до 62,4 м3/час при длине гидромониторной струи 10 м; достигаемая производительность СГД - до 25 м3/час при отношении твердой фазы к жидкой фазе в пульпе Т:Ж= от 1:20 до 1:2.

С помощью скважинных снарядов СГС-3 после завершения выгазовки угля в панели производят тушение тлеющих бортов с получением золошлаковой пульпы на дне панели. В дальнейшем СГС-3 используются для подачи в подземный реактор действующих физических, химических бактериалных агентов; перемешивания сырья в подземном реакторе и выдачи на дневную поверхность полезного компонента.

Для бурых углей, подобных таловским, считается перспективным извлечение из золы галлия, свинца, цинка, молибдена, селена, золота, серебра, осмия, редких земель (Кизильштейн Л.Я. Экогеохимия элементов-примесей в углях. - Ростов-на-Дону: Изд-во Сев.-Кавказск. научн. центра высш. школы, 2002; Юдович Я.Э. Кетрис М.П. Неорганическое вещество углей. - Екатеринбург: УроРан, 2002). Однако экологические ограничения на организацию на дневной поверхности гидрометаллургии, с одной стороны, и созданные после подземной выгазовки угля в выработанном объеме панели условия, с другой стороны, накладывают ограничения на выбор технологии извлечения того или иного ценного минерального компонента золы бурых углей.

Для условий рассматриваемого примера наиболее подходящей возможностью является адаптированная технология получения металла космического века - скандия (Пашков Г.Л. Золы природных углей - нетрадиционный сырьевой источник редких элементов / Соросовский образовательный журнал, т. 7, №11, 2001, с. 67-72). После выгазовки таловского бурого угля в его золе будет содержаться до 60 г/т скандия, который может быть извлечен по апробированной сорбционной схеме наземного извлечения для углей Бородинского разреза (Красноярский край). Технологическая схема сорбционного выщелачивания с использованием катионообменного сорбента типа сульфокатионита КУ-2-8П в Н+ - форме, позволяет в мягких условиях (рН~2,5) селективно, с малым расходом кислоты, не извлекая в раствор железа и алюминия, перевести в ионит 85% скандия. Далее нагруженный скандием продуктивный раствор посредством СГД выдается на поверхность, где путем твердофазной десорбции оборотный сорбент (КУ-2-8П) отделяется от продуктивного раствора, полученный осадок оксалата скандия Sc2 (C2O4)3 сушится и прокаливается, преобразуясь в концентрат скандия (80% Sc2O3).

Получение ценного (до 20 тыс.долл США за 1 кг) металла скандия является четвертым этапом комплексного освоения подземной угольной формации через скважины.

После отработки золы на скандий выработанный объем панели закладывается через скважины большого диаметра твердыми бытовыми отходами, измельченными до размеров фракции 10-50 мм. Вблизи Таловского буроугольного месторождения, в нескольких километрах у д. Сухоречье находится Томский полигон твердых бытовых отходов (ТБО), а в 2014 г. запускается в эксплуатацию завод по переработке ТБО. Загрузка ТБО может производиться через приемные вибробункеры из самосвальных автомашин. Образуемые в выработанном объеме панели бурты ТБО разравниваются аксиальными и радиальными гидромониторными струями скважинных снарядов СГС-3 до полной забутовки подземной эксплуатационной панели (около 3,3 тыс.м3 ТБО). Закладка выработанного объема панели ТБО является предпоследним этапом освоения подземной угольной формации.

Нахождение на борту Таловского месторождения действующих животноводческих комплексов (Томский свинокомплекс, Межениновская и Томская птицефабрики), производящих большее количество органических отходов, делает целесообразным организацию подземного производства биогаза. Для этого забутовку ТБО производят с добавкой органических отходов, включая обсеменение гидромониторных струй метангенерирующими бактериями. При этом получаемый биогаз выдается на поверхность через скважины среднего диаметра, а расходуемое биогазовое сырье в течение многих лет регулярно пополняется до полной закладки выработанного объема панели и прекращения генерации биогаза.

Согласно информации аналитического портала химической промышленности (www.newchemistry.ru - Новые химические технологии, 2013 г.) на базе опыта реализации проекта «BIOGAS» (2000-2013 гг.) может быть реализован способ генерации биогаза со следующими характерными признаками.

Биогаз как продукт обмена веществ метановых бактерий, образующийся в результате разложения органической массы, имеет среднюю теплоту сгорания 6,0 кВт/ч/куб.м. Биореактор имеет эффективный объем 1-2 тыс.м3, снабжен перемешивающим устройством (СГС-3), системой бортового обогрева для поддержания температуры сырья в диапазоне 25-38°C при мезофильном типе ферментации или в диапазоне 45-60°C при термофильном типе ферментации.

Производительность генерации биогаза в зависимости от используемого органического субстрата в период ферментации 12-25 дней при влажности сырья 85-92% находится в диапазоне 25-160 куб.м на 1 куб.м субстрата.

Первоначальную загрузку биореактора ТБО с органическим субстратом производят до гидрозатвора. Для ускорения начала процесса метаногенеза в загруженное сырье заливается закваска (биошлам или субстрат из работающей биогазовой установки). Периодичность загрузки сырья в биореактор определяется опытным путем. Поддерживая оптимальные значения температуры и влажности, перемешивая регулярно сырье, проводят ферментацию органического субстрата, отбор произведенного биогаза и его использование (получение тепла, электроэнергии). Производство биогаза в забутованном объеме панелей является последним этапом комплексного освоения подземной угольной формации через скважины.

Оценка технического эффекта предложенного способа комплексного освоения одного эксплуатационного участка Таловского буроугольного месторождения Томской области может быть охарактеризована следующими показателями:

- размеры участка: 622 м*266 м*3 м;

- число панелей - 100 шт.;

- вырабатываемый объем одной панели - 3,6 тыс.м3 угля;

- темп освоения панелей - 10 шт./год;

- срок освоения участка - 10 лет;

- объем полученного горючего газа с теплотой сгорания 2-10 МДж/м3 - 650 млн.м3;

- объем полученного технологического пара с температурой 100°C - 0,6 млн.т.;

- объем полученной электроэнергии - около 1 млн. МВт/ч.;

- количество извлеченного скандия - 5 т;

- объем полученного биогаза - около 40 млн.м3.

Экономическую и экологическую эффективности данного способа можно оценить, зная понесенные затраты, но учитывая кумулятивный эффект комплексирования, предполагается их достаточно высокий уровень.

1. Способ комплексного освоения подземной угольной формации через скважины, включающий бурение технологических скважин на эксплуатационном участке с образованием подземного газогенератора, осуществление через разбуренные скважины технологического процесса подземной газификации угля с минимизацией экологического воздействия на горный массив посредством тушения огневого забоя после завершения подземной газификации угля, отличающийся тем, что предназначенный для подземной газификации участок подземной угольной формации - пласт мощностью не менее 1,5 м - разбивается на эксплуатационные прямоугольные панели, каждая размером 10-20 м на 30-60 м, между соседними панелями оставляется бортовой целик угольного пласта толщиной в 1/10 длины стороны панели, в дальнейшем панели участка угольной формации отрабатываются в шахматном порядке, эксплуатационные панели разбуриваются до подошвы угольного пласта сетью технологических скважин среднего 180-220 мм и большого 600-1000 мм диаметров, через которые осуществляют поэтапно освоение угольных запасов, при этом первый этап включает подземную газификацию угля, второй этап - утилизацию тепла огневого забоя путем паропроизводства, третий этап - утилизацию тепла огневого забоя путем производства электрической энергии, четвертый этап - получение ценного металла, пятый этап - закладку выработанного объема панели, последний этап (шестой) - производство биогаза.

2. Способ по п. 1, отличающийся тем, что утилизацию тепла огневого забоя осуществляют посредством генерации технологического пара в скважинном парогенераторе, перемещаемом за огневым забоем через скважины большого диаметра.

3. Способ по п. 2, отличающийся тем, что получаемый перегретый пар по дутьевой скважине среднего диаметра подается на огневой забой подземного генератора горючего газа.

4. Способ по п. 1, отличающийся тем, что утилизацию тепла огневого забоя осуществляют посредством генерации электрической энергии скважинной микротурбиной (паровой, газовой, парогазовой), размещаемой в вырабатываемом объеме угля через скважины большого диаметра.

5. Способ по п. 1, отличающийся тем, что извлечение ценных минеральных компонентов золы производят посредством физико-химических методов в выработанном объеме угля после тушения угольных бортов панелей гидромониторными струями, а все процессы, включая гидротранспортирование на дневную поверхность промпродукта ценного минерального компонента золы, производят через скважины среднего диаметра.

6. Способ по п. 1, отличающийся тем, что закладку выработанного объема панели производят твердыми бытовыми отходами, измельченными до размеров фракции 10-55 мм, через скважины большого диаметра.

7. Способ по п. 5, отличающийся тем, что забутовку твердых бытовых отходов производят гидромониторными струями, содержащими метангенерирующие бактерии, получаемый биогаз выдается на поверхность через скважины среднего диаметра, а расходуемое биогазовое сырье в течение многих лет регулярно пополняется до полной закладки выработанного объема панели и прекращения генерации биогаза.