Устройство измельчения материалов

Иллюстрации

Показать всеУстановка для измельчения твердых материалов предназначена для размола, измельчения и классификации металлосодержащих руд, цементных клинкеров и т.п. в горно-металлургической, строительной и химической промышленности. Установка содержит корпус (7) с загрузочным (1) и разгрузочным (2) средствами, верхний (2) и нижний (3) размольные роторы с радиальными перемычками (19) для захвата измельчаемого материала, привод (15) и средство (12) изменения величины зазора между роторами. Роторы в виде разъемных рабочего (10) и ведущего (11) дисков расположены один над другим с круговым зазором. Верхний ротор имеет центральное загрузочное отверстие (16). Роторы установлены с возможностью вращения относительно вертикальной оси (13) в противоположных относительно друг друга направлениях. Рабочие поверхности (17) размольных роторов выполнены выпуклыми и образуют равномерное сужение зазора от центра к периферии. Роторы снабжены по периферии кольцевыми вставками (18) из износостойкого материала, преимущественно металлокерамического или керамического состава. Изобретение повышает качество получаемых материалов. 7 з.п. ф-лы, 5 ил.

Реферат

Область техники

Предлагаемое изобретение относится к техническому оборудованию для размола, измельчения и классификации материалов и может быть использовано в горно-металлургической, строительной, химической и других отраслях промышленности для измельчения металлосодержащих руд, цементных клинкеров и т.п.

Уровень техники

Известно, что в горно-металлургической отрасли затраты энергии на измельчение материалов составляют до 45 процентов, в химической промышленности - еще выше и достигают 60-ти процентов. Поэтому осуществление поиска энергосберегающих технологий и оборудования измельчения различных материалов является актуальной задачей, важной для промышленного производства.

Известны многочисленные варианты устройств барабанного типа для измельчения материалов. В таких мельницах используется принцип неполного заполнения пространства барабана частями измельчаемого материала, которые измельчают мелющими телами в форме шаров, цилиндров и иной формы. Чаще всего используют в качестве мелющих тел шары из чугуна или стали. В таких мельницах при вращении барабана при малых оборотах происходит измельчение материала истиранием и ударами мелющих тел по измельчаемым кускам материала. Такой принцип измельчения обычно производят в несколько стадий, в каждой из которых используют мелющие шары меньшего диаметра по мере измельчения материала. Упомянутый метод измельчения отличается низкой энергетической эффективностью, а измельченный продукт имеет загрязнения от мелющих тел, кроме того, барабанные мельницы при сравнимой производительности отличаются большой металлоемкостью конструкции.

Известно большое количество устройств измельчения ударного действия. К таким устройствам измельчения материалов относятся устройства с двумя встречно вращающимися роторами, в которых измельчение производится одноступенчатым ударным действием. Подробное описание таких устройств приводится в учебном пособии В.Я. Борщева, "Оборудование для измельчения материалов: дробилки и мельницы", изд. Тамбовского Университета, 2004 г., стр.75, а схема действия одного из таких устройств приведена на рис.2.14 указанной брошюры. В известном техническом решении из указанной публикации встречно вращающиеся роторы зацепами подхватывают куски измельчаемого материала, равномерно подаваемые на оба ротора, которые ускоряют их движение и силой инерции направляют на удар о преграду. Раздробленный ударом материал под действием силы тяжести попадает в сборник измельченного продукта. Такое устройство измельчения отличается большой производительностью и малой стадийностью измельчения. Однако энергетическая эффективность такого устройства ограничена тем, что зона ускорения кусков измельчаемого материала ротором занимает менее четверти его длины окружности, что лимитирует накопление кинетической энергии кусками материала до удара о преграду и тем самым в значительной мере снижает энергетическую эффективность устройства измельчения, а размещение роторов на параллельных осях и у каждого ротора отдельных преград для дробления приводит к увеличению габаритов и веса оборудования.

Близким по технической сущности к заявленному изобретению и достигаемому техническому результату является устройство измельчения материалов, известное из RU 2385767, кл. B02C 7/08, публ. 2010 г., которое содержит корпус с приспособлениями для подачи измельчаемого материала и удаления готового продукта в сборник кольцевой формы, установленный соосно с двумя роторами, на одном из которых размещены лопатки для разгона измельчаемого материала и подачи его в камеру измельчения ударами о стенки камеры, а второй ротор лопатками подает воздух в камеру измельчения для изменения направления удара измельчаемых кусков, повышая тем самым эффективность измельчения. Таким образом, в известном устройстве реализуется одноступенчатое разрушение ударного действия и измельчение кусков материала.

Устройство измельчения RU 2385767 имеет следующие недостатки:

- кинетическая энергия для удара кусков измельчаемого материала создается только за счет частичного использования энергии вращения одного ротора, при этом энергию кускам измельчаемого материала задают лопатки ротора с момента захвата куска до момента его соскальзывания с лопатки ротора за счет центробежных сил, и это составляет не более одной четверти длины окружности ротора, а энергия вращения второго ротора используется лишь для образования направленного воздушного потока, частично изменяющего направление удара о стенки камеры для более эффективного измельчения материала;

- лопатки ротора, ускоряющего куски измельчаемого материала, подвергаются интенсивному ударно-абразивному износу, в результате чего ротор может часто выходить из строя и тем самым ограничивать эксплуатационную надежность всего устройства;

- наличие отдельной камеры измельчения материала потребует ремонтно-восстановительных работ по замене изношенных броневых преград, используемых для ударного разрушения кусков измельчаемого материала;

- соосное расположение второго воздушного ротора по окружности ротора разгона кусков измельчаемого материала ограничивает конструктивно его диаметральный размер и тем самым возможности данного устройства для изменения режимов измельчения материалов различной твердости, кроме того, усложняется балансировка роторов устройства.

Наиболее близким аналогом заявляемого изобретения является устройство для измельчения твердых материалов (см. RU 2145521, кл. B02C 7/08, публ. 2000 г.).

Известное устройство содержит корпус с загрузочным и разгрузочным приспособлениями, два размольных ротора, расположенных один над другим с зазором, причем верхний диск имеет центральное загрузочное отверстие, средство изменения величины зазора между размольными роторами и элементы привода, предназначенные для передачи энергии от двигателя к размольным роторам.

Известное из RU 2145521 устройство измельчения материала имеет достаточно высокую производительность и одновременно небольшую метало- и энергоемкость. Однако важно подчеркнуть, что для работы данной установки, помимо вращения двух размольных дисков вокруг вертикальной оси с помощью электропривода, дополнительно приводится в движение нижний диск, осуществляя возвратно-поступательные колебания в плоскости, параллельной оси вращения. Для осуществления упомянутых колебаний нижнего диска в специальный канал, расположенный под нижним диском, подается под давлением масло. За счет увеличения давления масла поднимается вверх также расположенная под нижним диском платформа, и тем самым происходит сокращение зазора между верхним и нижним дисками до требуемой величины. Далее за счет циклического кратковременного сброса давления масла с помощью регулирующего устройства в полости под платформой добиваются циклического смещения нижнего диска на величину амплитуды колебаний, при этом платформа под действием пружин смещается на ту же величину. При последующем наборе давления нижний диск возвращается в исходное положение, и процесс циклически повторяется.

Таким образом, использование описанного выше способа измельчения материалов с помощью известной установки повлечет за собой повышенный расход ГСМ, регулярное частое техническое обслуживание, а также устранение вероятных поломок установки, сопряженных с работой нижнего диска установки измельчения.

Раскрытие изобретения

Задачей предлагаемого изобретения является повышение качества получаемых твердых материалов, упрощение конструкции, увеличение производственной мощности, снижение энергетических затрат на измельчение, а также увеличение срока службы установки.

Техническим результатом предлагаемого изобретения является повышение степени чистоты полученных материалов за счет исключения мелющих тел из процесса измельчения, увеличение центробежной силы, развиваемой размольными роторами, и, как следствие, повышение кинетической энергии кусков измельчаемого материала при их встречном ударе друг об друга.

Указанная задача и технический результат достигаются тем, что установка для измельчения твердых материалов содержит корпус с загрузочным и разгрузочным средствами, средство изменения величины зазора между двумя размольными роторами, выполненными в виде дисков, установленных с возможностью вращения относительно вертикальной оси и расположенных один над другим с круговым зазором, образующим пространство размольной камеры, элементы привода, служащие для передачи энергии от двигателя к размольным роторам, причем верхний размольный ротор имеет центральное загрузочное отверстие, при этом размольные роторы установлены с возможностью вращения относительно вертикальной оси в противоположных относительно друг друга направлениях, рабочие поверхности размольных роторов выполнены выпуклыми, образуя равномерное сужение зазора от центра к периферии роторов, и снабжены кольцевыми вставками, расположенными по их периферии, изготовленными из износостойкого материала, преимущественно металлокерамического или керамического состава, а также снабжены радиальными перемычками для захвата измельчаемого материала.

Целесообразно, если размольные роторы состоят из двух разъемных дисков.

По одному из частных вариантов выполнения изобретения разъемные диски соединены между собой крепежными болтами.

Целесообразно, если элементы привода, служащие для передачи энергии от двигателя к каждому из размольных роторов, выполнены не взаимодействующими между собой.

Предпочтительно, если каждый размольный ротор выполнен с приводом от собственного двигателя.

Является предпочтительным, если средство изменения величины зазора между рабочими поверхностями роторов выполнено в виде мерного регулировочного кольца.

Целесообразно, если ширина перемычек увеличивается по мере удаления от центра размольного ротора.

По одному из частных вариантов выполнения изобретения перемычки изогнуты в сторону, противоположную движению размольного ротора.

Сущность предлагаемого устройства измельчения материалов заключается в том, что размольные роторы установлены с возможностью вращения относительно вертикальной оси в противоположном относительно друг друга направлениях, а рабочие поверхности размольных роторов выполнены выпуклыми, образуя равномерное сужение зазора (являющегося помольной камерой) от центра к периферии роторов, кроме того, рабочие поверхности роторов снабжены перемычками для захвата измельчаемого материала.

Выполнение захватывающих перемычек на рабочих поверхностях роторов обеспечивает продвижение и придает ускорение кускам измельчаемого материала, в результате чего создаются условия превышения силы тяжести измельчаемых тел центробежной силой, развиваемой размольными роторами, выполненными согласно предлагаемому изобретению, тем самым создается эффект так называемого "псевдоожиженного" состояния, при котором измельчаемый материал становится подвижно-текучим, поэтому за счет центробежной силы размольных роторов куски измельчаемого материала перетекают во встречные потоки, усиливающие кинетическую энергию кусков измельчаемого материала при встречном ударе кусков за счет сложения скоростей движения встречных потоков. Куски измельчаемого материала после разрушения попадают в зону более высоких окружных скоростей размольных роторов, и благодаря сохранению эффекта "псевдоожиженного" состояния становятся возможными многостадийные удары при измельчении, что формирует в измельчаемом материале усталостные трещины при превышении предела его прочности, облегчающие разрушение измельчаемого материала, и обеспечивает повышение степени измельчения, и, следовательно, достигается малая стадийность процесса измельчения, что, в свою очередь, повышает производственную мощность установки. Механизм разрушения измельчаемого материала при многостадийном ударном виде самоизмельчения происходит в условиях изгиба и сдвига, при которых предел прочности измельчаемых материалов составляет 10-15% от предела прочности на сжатие, что позволяет снижать почти на порядок энергетические затраты измельчения по сравнению с барабанными и другими мельницами, измельчающие материалы истиранием.

В пространстве между встречно вращающимися размольными роторами, согласно заявленному изобретению, в процессе работы создается пространство, которое можно условно назвать размольной камерой, в ней стенки образованы из вращающихся в противоположные стороны относительно вертикальной оси размольных роторов, подающих равномерно куски измельчаемого материала из загрузочного средства, т.к. они подхватываются захватывающими перемычками и центробежной силой, развиваемой размольными роторами в радиальном направлении от центра к наружной окружности размольных роторов. При этом движение встречного потока кусков измельчаемого материала, создаваемого другим размольным ротором, создает условия в пространстве размольной камеры между вращающимися размольными роторами для реализации многократных встречных ударов кусков измельчаемого материала и их разрушения до требуемых размеров, определяемых зазором между наружными окружностями размольных роторов, что, в конечном результате, позволяет создать механизм саморазрушения материала в условиях скола и изгиба, при которых затраты энергии на измельчение, как отмечено выше, значительно ниже, чем при истирании и сжатии.

Краткое описание чертежей

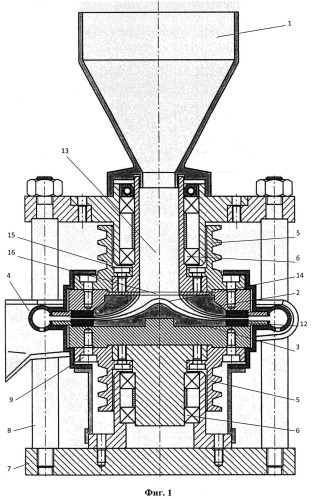

На фиг.1 представлен общий вид установки измельчения материалов.

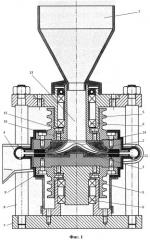

На фиг.2 показано продольное сечение верхнего размольного ротора.

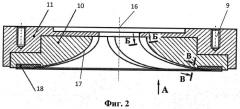

На фиг.3 показан вид А фиг.2.

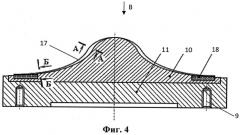

На фиг.4 показано продольное сечение нижнего размольного ротора.

На фиг.5 показан вид В фиг.4.

Осуществление изобретения

Изобретение поясняется конкретным примером выполнения, который, однако, не является единственно возможным, но наглядно демонстрирует достижение указанного в разделе раскрытие изобретения технического результата и решение поставленной в этом же разделе задачи.

Предлагаемая установка для измельчения твердых материалов содержит загрузочное средство 1, верхний размольный ротор 2, нижний размольный ротор 3, разгрузочное средство 4, электродвигатели с правым и левым направлением вращения 5, подшипники из абразивостойкой керамики 6, корпус 7, сборочные тяги корпуса 8, болтовое соединение размольных роторов 9, рабочий диск 10 размольного ротора, ведущий диск 11 размольного ротора, средство изменения величины зазора между двумя размольными роторами 12, вертикальную ось вращения роторов 13, размольную камеру 14, элементы привода 15, служащие для передачи энергии от двигателя к размольным роторам, центральное загрузочное отверстие 16 верхнего размольного ротора, рабочие поверхности 17 размольных роторов, кольцевые вставки 18 роторов, радиальные перемычки 19.

Предлагаемая установка измельчения материалов содержит корпус 7 с загрузочным средством 1 и разгрузочным средством 4. Загрузочное средство 1 выполнено в виде воронки, а разгрузочное средство 4 выполнено в виде кольцевого сборника готового продукта.

Установка содержит средство изменения величины зазора 12 между рабочими поверхностями 17 размольных роторов 2 и 3, которое установлено в непосредственной близости от размольных роторов 2 и 3 и выполнено в виде регулировочного мерного кольца.

Размольные роторы 2 и 3 выполнены в виде двух разъемных дисков - рабочего диска 10 (поверхность которого соприкасается с измельчаемым материалом) и ведущего диска 11 (к которому подведены элементы привода 15 от электродвигателей с правым и левым направлением вращения 5).

Верхний размольный ротор 2 и нижний размольный ротор 3 установлены с возможностью вращения относительно вертикальной оси 13 и расположены один над другим с круговым зазором, образующим пространство размольной камеры 14.

Установка содержит элементы привода, которые служат для передачи энергии от двигателей 5 к верхнему размольному ротору 2 и нижнему размольному ротору 3. Верхний размольный ротор 2 имеет центральное загрузочное отверстие 16 для прохода материала, подвергаемого измельчению.

Верхний размольный ротор 2 и нижний размольный ротор 3 установлены с возможностью вращения относительно вертикальной оси 13 в противоположных относительно друг друга направлениях. Рабочие поверхности 17 верхнего и нижнего размольных роторов 2 и 3 соответственно выполнены выпуклыми, образуя равномерное сужение зазора от центра к периферии роторов 2 и 3.

Рабочие поверхности 17 верхнего и нижнего размольных роторов 2 и 3 соответственно снабжены кольцевыми вставками 18, изготовленными из износостойкого материала, преимущественно металлокерамического и керамического состава.

Рабочие поверхности 17 верхнего и нижнего размольных роторов 2 и 3 соответственно снабжены радиальными перемычками 19 для захвата измельчаемого материала.

Разъемные диски размольных роторов 2 и 3, выполненные в виде рабочего диска 10 и ведущего диска 11, могут быть соединены между собой крепежными болтами (на чертежах не указано).

Элементы привода 15, служащие для передачи энергии от электродвигателей 5 к верхнему размольному ротору 2 и нижнему размольному ротору 3, могут быть выполнены не взаимодействующими между собой.

Каждый размольный ротор верхний 2 и нижний 3 может быть выполнен с приводом от собственного двигателя.

Средство изменения величины зазора 12 между рабочими поверхностями 17 верхнего 2 и нижнего 3 размольного ротора выполнено в виде мерного регулировочного кольца.

Ширина радиальных перемычек 19 для захвата измельчаемого материала может увеличиваться по мере удаления от центра размольного ротора (верхнего размольного ротора 2 либо нижнего размольного ротора 3).

Перемычки 19 для захвата измельчаемого материала могут быть изогнуты в сторону, противоположную движению размольных роторов 2 и 3 соответственно.

Предлагаемая установка измельчения твердых материалов работает следующим образом.

В приведенном ниже варианте работы предлагаемой установки измельчения элементы привода 15 выполнены с возможностью взаимодействия с двумя двигателями 5, расположенными внутри устройства измельчения. При этом двигатели 5 электрически связаны с источником питания через общий инвертор или раздельные инверторы (на чертежах не указаны), ротор каждого из двигателей установлен с возможностью вращения в направлении, противоположном направлению вращения другого ротора, чем обеспечивается встречное вращение верхнего размольного ротора 2 и нижнего размольного ротора 3. Таким образом, становится возможным регулировать движение роторов двигателей 5 и соответственно движение размольных роторов 2 и 3 синхронно с малой инерцией.

Электродвигатели 5 выполнены бесколлекторными и высокомоментными, что в сочетании с электромагнитными муфтами обеспечивает повышенный КПД привода, а также его безопасность при возможном заклинивании размольных роторов 2 и 3 за счет проскальзывания электромагнитной муфты при усилиях на валу, превышающих расчетные.

В предлагаемой установке для достижения соосности электродвигателей 5, размещенных внутри установки измельчения, статоры электродвигателей 5 жестко закреплены на общей оси посредством полых втулок, установленных на ее противоположных концах. Это обеспечивает удобство работы и возможность использования в стационарных и переносных условиях.

Средство изменения величины зазора 12 между рабочими поверхностями размольных роторов 2 и 3 выполнено в виде регулировочного элемента, размещенного в непосредственной близости от зазора размольных роторов, и выполнено в виде мерного регулировочного кольца, охватывающего размольные роторы 2 и 3 по периметру и обеспечивающего за счет изменения его толщины регулировку величины сближения между поверхностями 17 размольных роторов 2 и 3 в состоянии покоя.

Куски измельчаемого твердого материала, например железистой руды, поступают в загрузочное средство 1 и далее попадают через загрузочное отверстие 16 в размольную камеру 14. Вращаясь в противоположные стороны, верхний размольный ротор 2 и нижний размольный ротор 3 создают условия возникновения центробежной силы. Куски измельчаемого материала подхватываются радиальными перемычками 19 и центробежной силой, развиваемой размольными роторами 2 и 3 в лучевом направлении от центра к наружной окружности размольных роторов 2 и 3. Движение встречного потока кусков измельчаемого материала, создаваемое размольными роторами 2 и 3 с выпуклыми рабочими поверхностями 17, образующими равномерное сужение зазора от центра к периферии роторов, создает условие в пространстве размольной камеры 14 реализовывать многократные встречные удары кусков измельчаемого материала и их разрушения до требуемого размера, определенного зазором между наружными окружностями размольных роторов 2 и 3 с помощью мерного регулировочного кольца 12.

Благодаря действию центробежной силы, развиваемой верхним размольным ротором 2 и нижним размольным ротором 3 с выпуклыми рабочими поверхностями 17, образующими равномерное сужение зазора от центра к периферии роторов, увеличивается сила тяжести измельчаемых тел, тем самым создается эффект "псевдоожиженного" состояния, при котором измельчаемый материал становится подвижно-текучим, поэтому за счет центробежной силы размольных роторов 2 и 3 куски измельчаемого материала перетекают во встречные потоки, усиливающие кинетическую энергию кусков измельчаемого материала при встречном ударе кусков за счет сложения скоростей движения встречных потоков. Куски после разрушения попадают в зону более высоких окружных скоростей размольных роторов 2 и 3, и благодаря сохранению эффекта "псевдоожиженного" состояния происходят многостадийные удары при измельчении, и в измельчаемом материале при превышении его предела прочности формируются усталостные трещины, облегчающие разрушение, что, в свою очередь, облегчает разрушение измельчаемого материала и обеспечивает повышение степени его измельчения, а следовательно, достигается малая стадийность процесса измельчения.

В процессе работы установки измельченные куски материала проходят через кольцевые вставки 18 рабочей поверхности 17, расположенные по ее периферии, что обусловлено наибольшей нагрузкой в процессе измельчения именно на периферийные участки рабочей поверхности 17, и поступают далее в разгрузочное средство 4, выполненное в виде кольцевого сборника готового продукта.

Кольцевые периферийные вставки 18 изготовлены из износостойкого материала, преимущественно металлокерамического или керамического состава, что обеспечивает более продолжительный срок службы установки.

Механизм разрушения измельчаемого материала при многостадийном ударном виде самоизмельчения происходит в условиях изгиба и сдвига, при которых предел прочности измельчаемых материалов составляет 10-15% от предела прочности на сжатие, что позволяет существенно снижать энергетические затраты измельчения.

Предлагаемая установка измельчения твердых материалов находит широкое применение в горной промышленности и относится к техническому оборудованию для размола, измельчения и классификации измельчаемых материалов, преимущественно железистой руды.

Предлагаемое изобретение обеспечивает повышение качества получаемых твердых материалов, упрощение конструкции, увеличение производственной мощности, снижение энергетических затрат на измельчение, а также увеличение срока службы установки.

1. Установка для измельчения твердых материалов, содержащая корпус с загрузочным и разгрузочным средствами, средство изменения величины зазора между двумя размольными роторами, выполненными в виде дисков, установленных с возможностью вращения относительно вертикальной оси и расположенных один над другим с круговым зазором, образующим пространство размольной камеры, элементы привода, служащие для передачи энергии от двигателя к размольным роторам, причем верхний размольный ротор имеет центральное загрузочное отверстие, отличающаяся тем, что размольные роторы установлены с возможностью вращения относительно вертикальной оси в противоположных относительно друг друга направлениях, рабочие поверхности размольных роторов выполнены выпуклыми, образуя равномерное сужение зазора от центра к периферии роторов, и снабжены кольцевыми вставками, расположенными по их периферии, изготовленными из износостойкого материала, преимущественно металлокерамического или керамического состава, а также снабжены радиальными перемычками для захвата измельчаемого материала.

2. Установка по п.1, отличающаяся тем, что размольные роторы состоят из двух разъемных дисков.

3. Установка по п.2, отличающаяся тем, что разъемные диски соединены между собой крепежными болтами.

4. Установка по п.1, отличающаяся тем, что элементы привода, служащие для передачи энергии от двигателя к каждому из размольных роторов, выполнены не взаимодействующими между собой.

5. Установка по п.1, отличающаяся тем, что каждый размольный ротор выполнен с приводом от собственного двигателя.

6. Установка по п.1, отличающаяся тем, что средство изменения величины зазора между рабочими поверхностями роторов выполнено в виде мерного регулировочного кольца.

7. Установка по п.1, отличающаяся тем, что ширина перемычек увеличивается по мере удаления от центра размольного ротора.

8. Установка по п.7, отличающаяся тем, что перемычки изогнуты в сторону, противоположную движению размольного ротора.