Способ сверления глубокого отверстия в детали

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано при сверлении глубоких отверстий с использованием балансиров. Способ включает установку детали в опорах и сверление в ней отверстия с использованием балансиров. Используемые балансиры закрепляют на упругих подвесах и устанавливают на детали на половине расстояния между каждой из соседних пар опор. Жесткость упругого подвеса и массу каждого используемого балансира рассчитывают из условия равенства угловой скорости вращения детали, определяемой в зависимости от заданных режимов обработки, и частоты собственных колебаний балансира. Сверление производят непрерывно на всю глубину обрабатываемого отверстия детали. Уменьшается увод оси сверла относительно оси отверстия за счет непрерывной компенсации неравномерности твердости детали в процессе сверления, повышается качество сверления глубоких отверстий. 2 табл., 2 ил., 1 пр.

.

Реферат

Изобретение относится к области машиностроения, а именно к обработке металлов резанием, в частности к способам сверления глубокого отверстия в детали вдоль ее геометрической оси, при этом глубокими считаются отверстия, у которых l/d0>5, l - длина отверстия, a d0 - диаметр отверстия.

Известен способ обработки отверстий больших диаметров в длинномерных цилиндрических изделиях (см. патент RU №2279330 С2, МПК В23В 35/00, опубл. 10.07.2006). Для повышения качества обработанной поверхности в обрабатываемое отверстие заводят направляющую штангу, которую центрируют и фиксируют. Перед обработкой к ней прикладывают в осевом направлении усилие растяжения, которое поддерживают в течение всего процесса обработки отверстия. Обработку отверстия осуществляют при вращении изделия и осевом перемещении стебля с инструментальной головкой по посадке скольжения по принудительно растянутой направляющей штанге.

Однако при увеличении длины обрабатываемого отверстия до 4000 мм и более в большей степени проявляется влияние таких дестабилизирующих факторов, как продольная неустойчивость (жесткость) стебля, ошибка в направлении инструмента, несовершенство его конструкции, неравномерность твердости обрабатываемого материала, нерациональная технология, которые приводят к дисбалансу системы, увеличивая величину увода оси отверстия. Необходимо максимально снизить влияние этих факторов, путем непрерывной компенсации дисбаланса системы.

Наиболее близким к заявляемому по технической сущности и достигаемому эффекту, т.е. прототипом, является способ сверления глубокого отверстия в детали, который включает сверление с использованием балансира (см. патент RU №2421302 С1, МПК В23В 35/00, опубл. 20.06.2011). При этом до начала процесса сверления дополнительно определяют неравномерность твердости материала по сечениям заготовки детали вдоль ее геометрической оси и по полученным значениям твердости разрабатывают модель распределения механических свойств, в соответствии с которой задают установку балансира.

Существенным недостатком указанного способа является то, что, для компенсации неоднородной твердости материала заготовки и для предотвращения увода оси, заданную глубину отверстия разбивают на несколько частей и перед каждым последующим участком обработку сверлением прерывают для осуществления проверки и корректировки правильности установки балансира, что приводит к резкому снижению скорости и, следовательно, ухудшению качества поверхности. Так как компенсацию увода оси осуществляют по участкам, то в целом такой способ обработки приводит к дополнительным погрешностям, а именно к отклонению от прямолинейности оси.

Задача, на решение которой направлено заявленное изобретение, состоит в повышении качества сверления глубокого отверстия.

Технический результат - уменьшение увода оси сверла относительно оси отверстия, за счет непрерывной компенсации неравномерности твердости детали в процессе сверления.

Указанный технический результат достигают тем, что способ сверления глубокого отверстия в детали вдоль ее геометрической оси включает установку детали в опорах и сверление в ней отверстия с использованием балансиров, а используемые балансиры закрепляют на упругих подвесах и устанавливают на детали на половине расстояния между каждой из соседних пар опор, при этом жесткость упругого подвеса и массу каждого используемого балансира рассчитывают из условия равенства угловой скорости вращения детали, определяемой в зависимости от заданных режимов обработки, и частоты собственных колебаний балансира, а сверление производят непрерывно на всю глубину обрабатываемого отверстия детали.

Непрерывное сверление с использованием балансиров, установленных на детали, на половине расстояния между каждой из соседних пар опор обеспечивает воздействие балансиров на максимальную амплитуду нежелательных колебаний и сохранение постоянства скорости резания.

Расчет жесткости упругого подвеса и массы каждого используемого балансира из условия равенства угловой скорости вращения детали, определяемой в зависимости от заданных режимов обработки, и частоты собственных колебаний балансира, закрепленного на упругом подвесе обеспечивает гашение нежелательных колебаний детали, вызванных ее дисбалансом из-за неравномерности сил резания, возникающей по причине наличия неравномерности твердости материала заготовки по сечениям, а, следовательно, и уменьшение увода оси сверла относительно оси отверстия детали

Наличие указанных отличительных признаков обеспечивает уменьшение увода и отклонения от прямолинейности оси отверстия.

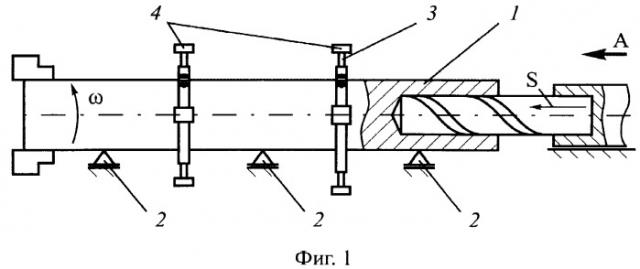

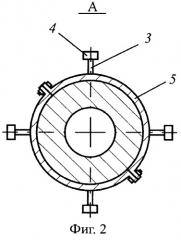

На фиг. 1 изображена схема сверления с установленными балансирами; на фиг. 2 изображен установленный на детали набор балансиров по виду А на фиг. 1.

В таблице 1 представлены примеры значений при определении твердости материала, в таблице 2 - примеры значений уводов осей и компенсаций уводов при различных параметрах балансиров.

Способ сверление глубокого отверстия в детали вдоль ее геометрической оси осуществляется следующим образом. Перед началом сверления заготовку детали 1 (фиг. 1), устанавливают в опорах 2, например, в люнетах. Далее по назначенным режимам обработки определяют угловую скорость со вращения детали 1. Из равенства ω=ω0, рассчитывают жесткость с упругого подвеса 3 и массу m балансира 4 (фиг. 1, фиг. 2) по известной формуле (см., например, ″Вибрации в технике″ под ред. К.В. Фролова, М: ″Машиностроение″. Том 6. 1981 г. стр. 172), где c - жесткость упругого подвеса 3 балансира 4, m - масса балансира 4, ω0 - частота собственных колебаний балансира 4 закрепленного на упругом подвесе 3, равная угловой скорости ω вращения детали 1. Жесткость упругого подвеса 3 балансира 4 с рассчитывают по известной формуле (см., например, книга Н.М. Беляева ″Сопротивление материалов″ М. ″Физматгиз″. 1962 г. стр. 356). Далее задают установку балансиров 4 на детали 1 на половине расстояния между каждой из соседних пар опор 2. В результате определения параметров балансира 4 получают соответствующий набор 5 балансиров (фиг. 2). Устанавливают набор 5 балансиров 4, закрепленных на упругих подвесах 3 на деталь 1 на половине расстояния между каждой из соседних пар опор 2 и производят непрерывное сверление на всю глубину обрабатываемого отверстия.

При послеоперационном контроле отверстий увод оси сверла относительно оси отверстия измеряют устройством контроля эксцентриситета при обработке глубоких отверстий (см. А.с. СССР 1042955, МПК 3 B23Q 15/04) и рассчитывают компенсацию увода , где Δa компенсация увода, а б увод оси сверла относительно оси отверстия при сверлении по предлагаемому способу, a 0 увод оси сверла относительно оси отверстия при сверлении без применения предлагаемого способа. При этом значение компенсации увода Δa≥1,2 соответствует уменьшению увода оси сверла относительно оси отверстия на 20% и более.

Реализацию предлагаемого способа рассмотрим поэтапно на конкретном примере. Перед началом сверления заготовку детали 1 (фиг. 1), в виде прутка из стали 20Х13 размером Ø70×5100 мм с неравномерным распределением твердости, например, таким как в таблице 1 устанавливают в трех опорах 2, так чтобы расстояние между ними составляло 2500 мм. Твердость материала заготовки была измерена в четырех диаметрально расположенных точках девяти сечений для доказательства наличия неоднородности сравнимой с прототипом. Далее по назначенным режимам обработки определяют угловую скорость ω вращения детали 1, например, для скорости резания V=50 м/мин и подачи s=0,5 мм/об-ω=55,56 рад/с (см. таблица 2). Для определенной величины ω=ω0, рассчитывают жесткость с упругого подвеса 3 и массу m балансира 4 и получают соответствующий набор 5 балансиров 4 (фиг.2). Устанавливают набор 5 балансиров 4, подвешенных на упругих подвесах 3, например, с параметрами с=3314 Н/м, m=1 кг на расстояние 1250 мм между каждой парой опор 2 и производят непрерывное сверление на всю глубину обрабатываемого отверстия.

Затем производят измерение увода оси сверла относительно оси отверстия а б (см. А.с. СССР 1042955) для данного примера а б=264 мкм и рассчитывают компенсацию увода Δа с учетом значения а 0=300 мкм, которое для приведенного примера было определено при обработке детали, аналогичной детали 1, которая обрабатывалась без применения предложенного способа. Для выбранных параметров балансира 4 и детали 1 степень точности отверстия по прямолинейности при сверлении без балансира соответствует пятнадцатой, а в результате осуществления предложенного способа точность повысили до четырнадцатой (см. ГОСТ 24643-81).

| Таблица 1 | ||||||||

| Расстояние до сечений, в которых производится измерение твердости, мм | ||||||||

| 300 | 900 | 1500 | 2100 | 2700 | 3300 | 3900 | 4500 | 5100 |

| Значение твердости в четырех точках двух взаимно перпендикулярных сечений, НВ | ||||||||

| 210 | 220 | 220 | 230 | 232 | 230 | 225 | 229 | 225 |

| 210 | 218 | 215 | 218 | 211 | 210 | 212 | 211 | 210 |

| 215 | 200 | 195 | 195 | 191 | 192 | 191 | 189 | 189 |

| 210 | 215 | 211 | 214 | 209 | 210 | 211 | 211 | 215 |

| Таблица 2 | |||||||||||

| Угловая скорость вращения детали ω, рад/ с | |||||||||||

| 55,56 | |||||||||||

| Масса балансира m, кг | |||||||||||

| 1 | 1,5 | 0,91 | 0,75 | 0,76 | 0,7 | 0,6 | 0,6 | 0,48 | 0,5 | 1,5 | 1,2 |

| Жесткость упругого подвеса балансира с, Н/м | |||||||||||

| 3314 | 4511 | 2652 | 2302 | 2357 | 2062 | 1767 | 1842 | 1473 | 1473 | 4511 | 3683 |

| Увод оси отверстия при сверлении без применения предлагаемого способа а 0, мкм | |||||||||||

| 300 | |||||||||||

| Увод оси отверстия при сверлении по предлагаемому способу а б, мкм | |||||||||||

| 264 | 272 | 271 | 271 | 267 | 269 | 267 | 275 | 292 | 264 | 284 | 292 |

| Компенсация увода Δа | |||||||||||

| 1,20 | 1,20 | 1,23 | 1,24 | 1,24 | 1,25 | 1,26 | 1,26 | 1,28 | 1,30 | 1,50 | 1,20 |

Для приведенного примера Δа=1,2 т.е. достигнуто уменьшение увода оси сверла относительно оси отверстия на 20%. Для всех приведенных значений параметров сит балансира также достигнуто уменьшение увода оси, чему соответствует значение компенсации увода Δа≥1,2.

Данный способ обеспечивает уменьшение увода оси сверла относительно оси отверстия, уменьшение отклонения от прямолинейности за счет непрерывной компенсации неравномерности твердости детали в процессе сверления и позволяет повысить точность изготовления отверстия на один квалитет.

Способ сверления глубокого отверстия в детали вдоль ее геометрической оси, включающий установку детали в опорах и сверление в ней отверстия с использованием балансиров, отличающийся тем, что используемые балансиры закрепляют на упругих подвесах и устанавливают на детали на половине расстояния между каждой из соседних пар опор, при этом жесткость упругого подвеса и массу каждого используемого балансира рассчитывают из условия равенства угловой скорости вращения детали, определяемой в зависимости от заданных режимов обработки, и частоты собственных колебаний балансира, а сверление производят непрерывно на всю глубину обрабатываемого отверстия детали.