Способ получения жидких углеводородов из углеводородного газа и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к нефте- и газохимии, в частности к способу переработки попутного нефтяного газа и углеводородного газа. Способ получения жидких углеводородов из углеводородного газа сопровождается одновременным получением воды, включает при необходимости его обессеривание, подогрев дымовыми газами узла теплоиспользующей аппаратуры, последующее получение синтез-газа высокотемпературным риформингом путем его конверсии кислородом воздуха, получение жидких углеводородов и воды, отгонку из воды остатков углеводородов. Способ отличается тем, что углеводородный газ и воздух перед высокотемпературным риформингом подвергают низкотемпературному предриформингу, причем поток реакционной газовой смеси после реактора предриформинга разделяют на два потока, один из которых вводят в линию подачи конвертированного газа предриформинга в реактор риформинга, а второй поток направляют перед подачей в реактор риформинга для удаления углекислого газа, затем объединяют газовые потоки, жидкие углеводороды получают из синтез-газа с использованием узкофракционной каталитической системы, при этом в реакторах предриформинга, риформинга и синтеза жидких углеводородов используют радиальную фильтрацию реакционных потоков, дополнительно воду получают из дымовых газов и из отходящих газов предриформинга, а технологические потери воды компенсируют водой из накопительной емкости, куда поступает вода, выделяемая из дымовых газов, из отходящих газов предриформинга, из процесса синтеза жидких углеводородов, возможно после риформинга. Заявлена также установка для осуществления способа. Технический результат - создание способа и малотоннажной установки по производству жидких углеводородов для использования на удаленных, низконапорных месторождениях, для переработки газов, сжигаемых на факелах, способ и установка характеризуются замкнутой внутренней системой оборотного водоснабжения, исключается сброс воды во внешнюю среду, что в целом приводит к экономичности способа и установки. 2 н. и 2 з.п. ф-лы, 2 ил., 2 пр.

Реферат

Изобретение относится к нефте- и газохимии, в частности к способам переработки попутного нефтяного газа и углеводородного газа нестабильного состава.

Предпосылки изобретения и предшествующий уровень техники.

В настоящее время существует проблема переработки попутного нефтяного газа, а также газа месторождений с нестабильным составом. Такие газы либо сжигают в факелах, либо встает необходимость прокладывания магистралей до существующих газопроводов или до ближайшего газоперерабатывающего предприятия. Газ низконапорных скважин залегает на большой глубине и из-за низкого давления его трудно транспортировать. Поэтому утилизация попутного нефтяного газа, газа с нестабильным составом и низконапорного газа (с целью производства жидких углеводородов) имеет большое значение для решения одной из основных экологических проблем - уменьшения выброса в атмосферу диоксида углерода непосредственно на месторождении, для удовлетворения собственного спроса нефте- и газодобывающих компаний на моторное топливо, а также для получения коммерчески ликвидного продукта без дорогостоящей транспортировки газа.

Известные способы превращения природного газа в жидкие углеводороды включают две стадии. Сначала проводят каталитическую конверсию природного газа с получением синтез-газа, состоящего из Н2 и СО, а также некоторого количества CO2. На второй стадии в результате каталитического синтеза из синтез-газа получают жидкие углеводороды, состоящие из высших углеводородов С5+. Этот процесс также может включать дополнительную стадию стабилизации (облагораживания) жидких углеводородов с получением конечных продуктов.

Из патента RU 2247701 С07С 1/04, опубликованного 10.03.2005, известен способ превращения природного газа в высшие углеводороды. Способ включает в себя каталитическую конверсию природного газа при взаимодействии с водяным паром и кислородсодержащим газом с получением синтез-газа в две ступени. На первой ступени в реакторе предриформинга при температуре (430-500)°С содержащиеся в исходном газе углеводороды С2 и выше превращаются в метан, СО и СО2, после чего на второй ступени газовая смесь подогревается до температуры (550-650)°С и вместе с кислородом или кислородсодержащим газом (воздухом) направляется в реактор автотермического риформинга, где под давлением (3-4) МПа конвертируется в синтез-газ. Температура синтез-газа на выходе из реактора риформинга поддерживается в пределах (950-1050)°С. Полученный синтез-газ охлаждают, после чего направляют в реактор синтеза жидких углеводородов, где при давлении (2-4) МПа и температуре (180-240)°С получают неочищенный продукт синтеза, состоящий из низших углеводородов, высших углеводородов, воды и остаточного синтез-газа. Затем проводят разделение жидкой и газообразной фаз. Часть отходящих газов с добавлением природного газа подвергают паровому риформингу в отдельном аппарате, после чего вводят их в основной поток синтез-газа перед реактором синтеза жидких углеводородов и/или в поток газов перед реактором риформинга. Предварительно углеводородный газ проходит узел очистки от сернистых соединений. Использование данного способа позволяет увеличить выход жидкого топлива и уменьшить выброс CO2.

Установка для осуществления данного способа содержит блок обессеривания природного газа, испаритель для добавления водяного пара в обессеренный газ, теплообменник для нагрева смеси газа с водяным паром, реактор предриформинга, теплообменник для дополнительного подогрева отходящих газов предриформинга, реактор автотермического риформинга, теплообменник для получения пара высокого давления из воды за счет тепла отходящих газов риформинга, сепаратор для конденсации и выделения воды из синтез-газа, реактор синтеза жидких углеводородов, блок разделения продуктов синтеза жидких углеводородов (на желаемый продукт С5+, на побочные продукты в виде C5-, СО2, Н2О, на не прореагировавший синтез-газ СО и Н2), реактор парового риформинга части отходящего газа, содержащего побочные продукты.

Основными недостатками способа и устройства по патенту RU 2247701 являются:

1) проведение основных стадий процесса при различных давлениях от 1 до 4 МПа, что приводит к необходимости включения в технологическую схему нескольких компрессоров. Это усложняет технологическую схему и сопровождается соответствующими капитальными расходами и затратами энергии на их привод, что неприемлемо для окупаемого в короткие сроки малотоннажного производства;

2) применение дополнительного каталитического реактора для проведения паровой конверсии отходящих газов, с одной стороны, увеличивает выход конечного продукта и уменьшает выброс CO2, а с другой стороны - существенно усложняет технологическую схему и ведет к удорожанию установки в целом.

Из патента RU 2387629 С07С 1/04, опубликованного 27.04.2010, известен способ получения синтетических углеводородов из углеводородных газов. Исходное газообразное сырье при постоянном давлении (0,8-3,0) МПа после очистки от соединений серы разделяют на два потока, один из которых вместе с частью отходящих газов из реактора синтеза жидких углеводородов, СО2, выделяемым из отходящих дымовых газов, и Н2О в виде пара подают в каталитический реактор риформинга радиально-спирального типа на пароуглекислотную конверсию, которую проводят при температуре (950-1050)°С. Полученный синтез-газ подают в качестве греющей среды в паровой котел, затем синтез-газ дополнительно охлаждают до температуры (20-40)°С и отделяют влагу, после чего подают в реактор синтеза жидких углеводородов радиально-спирального типа, где проводят реакцию синтеза при температуре (180-220)°С. Образующуюся смесь жидких углеводородов разделяют на товарные виды жидких углеводородов. Второй поток исходного газообразного сырья смешивают с другой частью отходящих газов из реактора синтеза жидких углеводородов и подают на горелку каталитического реактора риформинга в качестве топлива. После чего из дымовых газов выделяют влагу и углекислый газ, которые затем подают в каталитический реактор риформинга на пароуглекислотную конверсию газообразного углеводородного сырья, а дымовые газы охлаждают и выводят из установки. Конденсат, выделяемый из синтез-газа и дымовых газов, и воду, получаемую после разделения продуктов синтеза жидких углеводородов, подвергают очистке в узле водоподготовки и направляют в паровой котел для производства пара, необходимого для проведения пароуглекислотной конверсии исходного газообразного сырья.

Установка для осуществления данного способа содержит узел теплоиспользующей аппаратуры, узел очистки углеводородного газа от сернистых соединений, каталитический реактор риформинга углеводородного газа радиально-спирального типа, компрессоры, паровой котел для производства пара для пароуглекислотной конверсии углеводородного газа, реактор синтеза жидких углеводородов радиально-спирального типа, блок разделения жидких углеводородов, рекуперативные теплообменники, блок выделения CO2 из дымовых газов, узел водоподготовки.

Основные недостатки способа и устройства по патенту RU 2387629 С1 от 27.04.2010:

1) реализация пароуглекислотной конверсии в каталитическом реакторе риформинга требует завышенного потребления исходного углеводородного газа на обогрев реактора дымовыми газами, что усложняет конструкцию установки в целом и приводит к увеличению отношения количества исходного сырья к единице массы конечного продукта;

2) принятая схема конверсии исходного углеводородного газа (пароуглекислотная) не обеспечивает возможность широкого управления составом синтез-газа.

Наиболее близким к заявленному изобретению является способ получения ароматических углеводородов, водорода, метанола, моторных топлив и воды из газа нестабильного состава газоконденсатных и нефтяных месторождений, описанный в патенте RU 2362760 С07С 1/04, опубликованном 27.07.2009, включающий обессеривание углеводородного газа, подогрев его дымовыми газами, разогревающими узел теплоиспользующей аппаратуры, последующее получение синтез-газа высокотемпературным риформингом путем его конверсии кислородом воздуха, получение из синтез-газа метанола с последующим получением жидких углеводородов и воды, отгонку из воды остатков углеводородов.

Исходное сырье - углеводородный газ нестабильного состава, пройдя узел очистки от сернистых соединений, нагревается теплом дымовых газов узла теплоиспользующей аппаратуры и поступает после компримирования в каталитический реактор риформинга вместе с окислителем (кислородом воздуха), где происходит образование синтез-газа (соотношение Н2:СО=1,8-2,3:1) при температуре (800-2000)°С. Горячий конвертированный газ направляют последовательно в теплообменник и испаритель для охлаждения и рекуперации тепла, а образовавшуюся в ходе процесса воду отделяют в сепараторе. Далее синтез-газ направляется в каталитические реакторы синтеза метанола проточного типа, смонтированные последовательно. Рабочая температура в реакторах (220-280)°С, давление не менее 5 МПа, объемная скорость (2000-8000) ч-1. Образовавшийся продукт (метанол) собирают в приемники-сепараторы.

Далее метанол после нагрева в рекуперативном теплообменнике подают насосом в каскад реакторов синтеза жидких углеводородов при температуре (180-220)°С и давлении (0,7-1,0) МПа. Выходящая из реакторов синтеза реакционная смесь проходит через теплообменник и холодильник и разделяется в сепараторе. Рециркулируемые газовые потоки возвращаются обратно в реактор синтеза жидких углеводородов.

Жидкие углеводороды поступают в отпарную колонну стабилизации бензинов, работающую при давлении (1,2-1,4) МПа. Жидкая углеводородная фракция стекает в емкость для сбора товарного продукта.

Вода подается в узел отгонки остатков легких и тяжелых углеводородов, далее на очистку, затем в узел сбора воды и в накопительную емкость для воды.

Установка для осуществления данного способа содержит блок подготовки исходных реагентов, включающий узел теплоиспользующей аппаратуры с камерой сгорания, узел очистки углеводородного газа от сернистых соединений, узел компримирования углеводородного газа, узел очистки и компримирования воздуха, блок получения синтез-газа, включающий реактор риформинга метана в синтез-газ, рекуперативные теплообменники, испаритель, сепараторы, факельное хозяйство, блок получения метанола, включающий реакторы синтеза метанола, смонтированные последовательно, блок получения жидких углеводородов, включающий рекуперативные теплообменники, каскад реакторов синтеза жидких углеводородов, холодильник, блок стабилизации жидких углеводородов, включающий рефлюксную емкость, холодильники, отпарную колонну, емкость для сбора товарного продукта, блок подготовки воды, включающий емкость для сбора реакционной воды, накопительную емкость для сбора питательной воды, при этом все блоки установки гидравлически и пневматически соединены между собой и с промежуточными емкостями, а выход образовавшихся газов при переработке метанола пневматически соединен с входом в реактор переработки метанола.

Установка снабжена системой автоматического управления, которая обеспечивает безаварийное автоматическое отключение при нарушении работоспособности отдельных элементов.

Этот известный способ и устройство (патент RU 2362760) для получения ароматических углеводородов, водорода, метанола, моторных топлив и воды из газа нестабильного состава газоконденсатных и нефтяных месторождений выбраны в качестве прототипов предлагаемых изобретений, как наиболее близкие к ним по назначению, технической сущности и достигаемому эффекту.

Основные недостатки способа и устройства, выбранных в качестве прототипов:

1) в данной установке дымовые газы блока теплоиспользующей аппаратуры, включающие большое количество водяного пара с температурой не менее 350°С, выбрасываются в атмосферу, что существенно изменяет тепловой баланс, наносит вред окружающей среде и удорожает установку в целом;

2) поддержание номинального давления в системе за счет применения механических компрессоров большой мощности в значительной степени удорожает установку и требует постоянных затрат на обслуживание и ремонт оборудования;

3) установка, реализующая способ получения ароматических углеводородов, водорода, метанола, моторных топлив и воды из газа нестабильного состава газоконденсатных и нефтяных месторождений, в силу своей многотоннажности имеет большой срок окупаемости.

Задачей заявленной группы изобретений является снижение затрат на организацию процесса переработки углеводородного газа, в том числе газа нестабильного состава, и создание рентабельной малотоннажной установки по производству жидких углеводородов, в том числе с целью максимального использования запасов газа на удаленных, малодебитных, низконапорных месторождениях, нерентабельных для промышленного применения традиционными способами, газов, сжигаемых на факелах.

Достигаемый технический результат:

1) снижение себестоимости узлов и блоков установки, относящихся к процессу производства синтез-газа;

2) создание малотоннажной установки с производительностью не менее 2 тонн/сутки по жидким углеводородам (не менее 5 тонн/сутки по метанолу) при сроке ее окупаемости не более 3,5 лет;

3) создание замкнутой внутренней системы оборотного водоснабжения, позволяющей повторно использовать реакционные воды, прошедшие процесс очистки. При этом концепция оборотного водоснабжения установки полностью исключает сброс реакционной воды во внешнюю среду, что позволяет решить экологические и экономические задачи: снизить водопотребление установки в целом, сократить потери ценных компонентов, избежать платы за водоотведение и штрафов за превышение предельно допустимых концентраций.

Для решения поставленной задачи и достижения технического результата заявляется группа изобретений, в которую входит способ получения жидких углеводородов из углеводородного газа и установка для его осуществления.

Заявляется способ получения жидких углеводородов из углеводородного газа, сопровождающийся одновременным получением воды, включающий его обессеривание, подогрев дымовыми газами узла теплоиспользующей аппаратуры, последующее получение синтез-газа высокотемпературным риформингом путем его конверсии кислородом воздуха, получение жидких углеводородов и воды, отгонку из воды остатков углеводородов, в котором согласно изобретению углеводородный газ и воздух перед высокотемпературным риформингом подвергают низкотемпературному предриформингу, причем поток реакционной газовой смеси после реактора предриформинга разделяют на два потока, один из которых вводят в линию подачи конвертированного газа предриформинга в реактор риформинга, а второй поток направляют перед подачей в реактор риформинга для удаления углекислого газа, затем объединяют газовые потоки, жидкие углеводороды получают из синтез-газа с использованием узкофракционной каталитической системы, при этом в реакторах предриформинга, риформинга и синтеза жидких углеводородов используют радиальную фильтрацию реакционных потоков, дополнительно воду получают из дымовых газов и из отходящих газов предриформинга, а технологические потери воды компенсируются водой из накопительной емкости, куда поступает вода, выделяемая из дымовых газов, из отходящих газов предриформинга, из процесса синтеза жидких углеводородов, возможно после риформинга.

При конверсии возможно применение воздуха, обогащенного по кислороду.

Заявляется также установка, используемая для осуществления способа получения жидких углеводородов и воды из углеводородного газа, содержащая блок подготовки исходных реагентов, включающий узел теплоиспользующей аппаратуры с камерой сгорания, узел очистки углеводородного газа от сернистых соединений, узел компримирования углеводородного газа, узел очистки и компримирования воздуха, блок получения синтез-газа, включающий реактор риформинга метана в синтез-газ, рекуперативные теплообменники, испаритель, сепараторы, факельное хозяйство, блок получения жидких углеводородов, включающий рекуперативные теплообменники, каскад реакторов синтеза жидких углеводородов, холодильник, блок стабилизации жидких углеводородов, включающий рефлюксную емкость, холодильники, отпарную колонну, емкость для сбора товарного продукта, блок подготовки воды, включающий емкость для сбора реакционной воды, накопительную емкость для сбора питательной воды, в которой согласно изобретению в блок получения синтез-газа дополнительно введен реактор предриформинга углеводородного газа и узел выделения углекислого газа из отходящих газов предриформинга, блок подготовки воды дополнительно содержит узел выделения реакционной воды из дымовых газов узла теплоиспользующей аппаратуры, а отпарная колонна узла отгонки остатков углеводородов из реакционной воды в блоке подготовки воды запитывается из накопительной емкости для сбора реакционной воды, узел компримирования углеводородного газа в блоке подготовки исходных реагентов выполнен в виде пароструйного компрессора, а каталитические системы реакторов предриформинга и риформинга в блоке получения синтез-газа и реактора синтеза в блоке получения жидких углеводородов выполнены в виде монолитных труб с реализацией радиальной фильтрации реакционных потоков, при этом все блоки установки гидравлически и пневматически соединены между собой и с промежуточными емкостями, а выход синтез-газа, образовавшегося при конверсии метана, пневматически соединен с входом в реакторы синтеза жидких углеводородов.

Узел очистки и компримирования воздуха в блоке подготовки исходных реагентов может быть снабжен устройством обогащения по кислороду компримированного воздуха.

Совокупность признаков заявляемых способа и установки позволяет:

1) применять входное сырье нестабильного состава за счет процесса низкотемпературного предриформинга углеводородов общего состава (C1-C5-). При этом первичный подогрев входного сырья в реактор предриформинга реализуется за счет рекуперации тепла последующих стадий;

2) сократить габаритно-массовые характеристики оборудования для производства синтез-газа за счет применения в реакторе риформинга комбинированной автотермической конверсии смеси СН4+CO2+H2O+O2 с получением смеси СО+Н2 широкого состава (100% конверсия исходных углеводородов в синтез-газ) и, как следствие, отказа от рециркуляции реакционных потоков;

3) сократить габаритно-массовые характеристики реакторов предриформинга, риформинга и синтеза жидких углеводородов в (15-20) раз за счет увеличения их удельной производительности применением схемы радиальной фильтрации реакционных потоков на блочных катализаторах трубчатого типа и уменьшением времени контакта исходных компонентов с каталитической системой (в реакторе риформинга время контакта не более 50 мс, в реакторе синтеза жидких углеводородов - не более 0,8 с);

4) снизить затраты как при закупке основного оборудования, так и при его эксплуатации за счет применения пароструйного компрессора в линии подкачки сырьевого углеводородного газа в блоке подготовки исходных реагентов до номинальных давлений (пароструйные компрессоры не имеют подвижных частей и не являются дорогостоящим оборудованием по сравнению с подкачивающими компрессорами механического типа). Это обеспечивает снижение энергозатрат на 45% и более и, соответственно, снижение себестоимости единицы массы конечного продукта;

5) снизить потребление энергии высокого качества при переработке углеводородного газа в жидкие углеводороды за счет некоторого увеличения количества потребляемой энергии низкого качества путем дополнительного сжигания первичного сырья в горелках блока теплоиспользующей аппаратуры. Это увеличивает отношение общего объема сырья на единицу конечной продукции, но сохраняет высокую рентабельность процесса в связи с малой стоимостью исходного сырья;

6) сократить габаритно-массовые характеристики установки в целом и удешевить ее за счет применения системы внутренне пополняемого оборотного водоснабжения с полной регенерацией реакционной воды;

7) снизить затраты на создание установки по производству жидких углеводородов за счет дополнительного получения реакционной воды из дымовых газов узла теплоиспользующей аппаратуры при сжигании сырьевого газа и продуктов сдувок; за счет использования воды из отходящих газов предриформинга, из процесса синтеза жидких углеводородов, возможно после риформинга.

8) создать эффективную рентабельную установку для производства жидких углеводородов из углеводородного газа, в том числе газа нестабильного состава, рассчитанную на малую производительность, что позволит использовать установки этого типа на малодебитных, низконапорных месторождениях, нерентабельных для промышленного применения традиционными способами.

Технологический процесс воплощен в блочно-модульном исполнении, позволяющем формировать технологические схемы в соответствии с возможностями различных месторождений, уменьшить время на пуско-наладку, обеспечить мобильность установки.

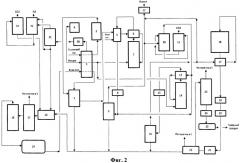

На фиг. 1 представлена блок-схема заявленной установки для переработки углеводородного газа с получением узкофракционных жидких углеводородов и воды.

На схеме показано, как реализуется система оборотного водоснабжения, позволяющая повторно использовать реакционную воду, прошедшую процесс очистки. При этом концепция оборотного водоснабжения установки полностью исключает сброс реакционной воды во внешнюю среду. Соединительные линии на схеме справа описывают поступление реакционной воды в блок подготовки воды (БПВ), соединительные линии слева описывают возможность повторного использования реакционной воды после очистки в технологическом цикле в соответствующих устройствах блока получения исходных реагентов (БПИР) и блока получения синтез-газа (БПСГ).

На фиг. 2 представлена технологическая схема заявленной установки для переработки углеводородного газа с получением узкофракционных жидких углеводородов и воды.

Установка содержит (фиг. 1 и фиг. 2) блок получения исходных реагентов (БПИР), блок получения синтез-газа (БПСГ), блок получения жидких углеводородов (БПЖУ), блок стабилизации жидких углеводородов (БСЖУ), блок подготовки воды (БПВ).

Блок подготовки исходных реагентов (БПИР) включает узел 1 теплоиспользующей аппаратуры с камерой сгорания, узел 2 очистки углеводородного газа от сернистых соединений, узел 3 компримирования углеводородного газа, узел 4 очистки и компримирования обогащенного по кислороду воздуха.

Блок получения синтез-газа (БПСГ) включает испаритель 5, теплообменник 6 рекуперативный, реактор 7 предриформинга углеводородного газа, холодильник 8, сепаратор 9 для отделения реакционной воды и твердых примесей из отходящих газов предриформинга, узел выделения углекислого газа из отходящих газов предриформинга, включающий абсорбер 10 и десорбер 11, факельное хозяйство 12, теплообменник 13 рекуперативный, реактор 14 риформинга метана в синтез-газ, холодильник 15, сепаратор 16 для очистки отходящих газов риформинга от твердых примесей и отделения воды.

Блок получения жидких углеводородов (БПЖУ) включает теплообменник 17 рекуперативный, каскад реакторов 18 синтеза жидких углеводородов, холодильник 19 для конденсации жидких продуктов.

Блок стабилизации жидких углеводородов (БСЖУ) включает холодильник 20 для охлаждения смеси сконденсировавшихся продуктов и воды, рефлюксную емкость 21, разделительную емкость 22, отпарную колонну 23 для стабилизации жидких продуктов, холодильник 24, емкость 25 для сбора товарного продукта.

Блок подготовки воды (БПВ) включает накопительную емкость 26 для сбора реакционной воды, отпарные колонны 27, 28 узла отгонки остатков углеводородов, накопительную емкость 29 для сбора питательной воды, узел выделения реакционной воды и углекислого газа из дымовых газов узла 1 теплоиспользующей аппаратуры, включающий холодильник 30, сепаратор 31, абсорбер 32, десорбер 33.

Ниже приведено описание заявляемого способа и представлено описание работы установки для получения жидких углеводородов из углеводородного газа.

Установка для переработки углеводородного газа с получением жидких углеводородов и воды содержит блок подготовки исходных реагентов (БПИР), включающий в себя узел 1 теплоиспользующей аппаратуры, где углеводородный газ подогревается теплом дымовых газов и поступает в реактор узла 2 очистки углеводородного газа от сернистых соединений.

Обессеренный газ подается на пароструйный компрессор узла 3 компримирования углеводородного газа с целью поддержания его номинального давления в системе. Кроме пароструйного компрессора узел 3 компримирования углеводородного газа содержит теплообменник и газожидкостный сепаратор (на рисунке не показано), где происходит охлаждение и разделение потока на газовую и жидкую фракцию, при этом реакционная вода (водяной конденсат) поступает в емкость 26 для сбора реакционной воды блока подготовки воды (БПВ). Далее обессеренный компримированный газ нагревается теплом дымовых газов узла 1 теплоиспользующей аппаратуры (не показано), насыщается парами воды из испарителя 5, проходит через рекуперативный теплообменник 6, где дополнительно подогревается теплом последующих стадий и направляется в реактор предриформинга 7 углеводородного газа блока получения синтез-газа (БПСГ) после смешения с воздухом или обогащенным по кислороду воздухом из узла 4 очистки и компримирования воздуха, также подогретым теплом дымовых газов.

В реакторе предриформинга 7 протекает каталитическая конверсия углеводородного газа в метан, где также образуются СО2, Н2О, Н2. Далее стабилизированный поток реакционной газовой смеси, пройдя через теплообменник 6, испаритель 5 и холодильник 8 для охлаждения и рекуперации тепла разделяется на два потока, один из которых (примерно 20%) напрямую вводится в линию подачи конвертированного газа предриформинга в реактор 14 риформинга, а второй поток (примерно 80%) направляется в сепаратор 9 для разделения многофазного потока процесса предриформинга. В сепараторе 9 происходит охлаждение конвертированного газа предриформинга, отделение реакционной воды и твердых примесей. Перед подачей в реактор 14 риформинга метана в синтез-газ из этой части отходящих газов предриформинга дополнительно удаляют углекислый газ в аппаратах абсорбции 10 и десорбции 11. Перед подачей в реактор 14 риформинга происходит объединение газовых потоков перед рекуперативным теплообменником 13.

В реакторе 14 риформинга отходящие газы предриформинга и окислитель (воздух), подогретый дымовыми газами, разогревающими узел 1 теплоиспользующей аппаратуры, подвергают высокотемпературному риформингу, где кроме синтез-газа дополнительно образуется (С2-С4)-фракция и возможно образование небольшого количества воды.

Далее горячий конвертированный газ (синтез-газ) направляется последовательно в теплообменник 13 для охлаждения и рекуперации тепла. Затем, после дополнительного охлаждения в холодильнике 15, происходит очистка газа от твердых примесей, охлаждение и, в случае образования воды в процессе риформинга, отделение воды в сепараторе 16. При этом реакционная вода (водяной конденсат) подается в накопительную емкость 26 для сбора реакционной воды блока подготовки воды (БПВ).

Из сепаратора 16 конвертированный газ проходит через рекуперативный теплообменник 17 и подается на стадию синтеза жидких углеводородов в каскад реакторов синтеза 18 блока получения жидких углеводородов (БПЖУ). Каталитические системы реакторов предриформинга 7, риформинга 14 и синтеза 18 выполнены в виде компактных монолитных металлокерамических цилиндрических труб с реализацией радиальной фильтрации реакционных потоков, т.е. в реакторах предриформинга 7 и риформинга 14 реализуется подача реакционного газового потока по центральной оси трубчатой каталитической системы с фильтрацией газового потока в радиальном направлении через стенки каталитической системы к ее наружной поверхности, а в реакторе синтеза 18 реакционный газовый поток подается на наружную боковую поверхность трубчатой каталитической системы в радиальном направлении через слой катализатора к центральной оси трубчатой каталитической системы. Применение схемы радиальной фильтрации реакционных потоков увеличивает удельную производительность реакторов и уменьшает время контакта исходных компонентов с каталитической системой, что обеспечивает оптимальные условия проведения процесса.

Выходящая из реакторов синтеза 18 реакционная смесь, состоящая из углеводородов, воды и остаточного газа, проходит через теплообменник 17 для рекуперации тепла и холодильник 19, где происходит конденсация жидких продуктов, в холодильнике 20 смесь сконденсировавшихся жидких продуктов охлаждается до требуемой температуры.

Охлажденная смесь сконденсировавшихся продуктов реакции (жидкие углеводороды и вода) и остаточного газа из холодильника 20 подается последовательно в рефлюксную емкость 21 и разделительную емкость 22, где происходит разделение жидкой и газообразной фаз. Жидкие продукты поступают в отпарную колонну 23 для стабилизации, вода - в накопительную емкость для сбора реакционной воды 26, а газообразную фазу (продувочные газы) направляют на горелку в узел 1 теплоиспользующей аппаратуры. Благодаря сжиганию продувочных газов обеспечивается непрерывное выведение из технологического цикла инертных газов (азота).

Из отпарной колонны 23 жидкие продукты через холодильник 24 стекают в емкость для сбора товарного продукта 25, а газообразная пропан-бутановая фракция направляется на горелку в узел 1 теплоиспользующей аппаратуры.

Реакционная вода из накопительной емкости 26 поступает в отпарную колонну 27 и отпарную колонну 28 для последовательной отгонки остатков легких и тяжелых углеводородов. Очищенная вода подается в накопительную емкость 29 для сбора питательной воды для повторного использования в технологическом цикле (в пароструйном компрессоре узла 3 компримирования углеводородного газа и в испарителе 5).

Реакционную воду выделяют из дымовых газов узла 1 теплоиспользующей аппаратуры, из процесса предриформинга, из процесса синтеза жидких углеводородов, при этом технологические потери воды компенсируются водой из накопительной емкости, куда поступает вода, выделяемая из дымовых газов, из отходящих газов предриформинга, из процесса синтеза жидких углеводородов, возможно после риформинга.

Возможность осуществления изобретения иллюстрируется примерами его конкретного исполнения.

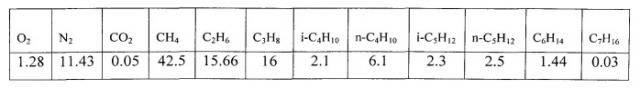

Пример 1.

Предлагаемый способ получения жидких углеводородов из углеводородного газа, сопровождающийся одновременным получением воды, реализуется следующим образом.

Исходное газообразное сырье - углеводородный газ - подается в змеевиковый подогреватель, расположенный в узле 1 теплоиспользующей аппаратуры, где нагревается теплом дымовых газов до температуры (350-400)°С и поступает в реактор узла 2 очистки углеводородного газа от сернистых соединений. Содержание серы в очищенном газе не более 0,5 мг/нм3. Обессеренный газ поступает на пароструйный компрессор узла 3 компримирования углеводородного газа, с помощью которого поддерживается его номинальное давление в системе (1,0-1,3) МПа. Водяной конденсат из газожидкостного сепаратора (на рисунке не показан) узла 3 компримирования углеводородного газа подается в накопительную емкость 26 для сбора реакционной воды.

После компримирования обессеренный газ нагревается теплом дымовых газов узла 1 теплоиспользующей аппаратуры до (200-220)°С, затем насыщается парами воды в испарителе 5 и подогревается в теплообменнике 6 до 300°С за счет рекуперации тепла последующих стадий и подается в реактор предриформига 7 после смешения с воздухом (либо обогащенным по кислороду воздухом), который подается из узла 4 очистки и компримирования воздуха, также подогретым теплом дымовых газов до температуры 300°С.

За счет применения процесса низкотемпературного (280-300)°С предриформинга углеводородного газа обеспечивается возможность использования исходного сырья нестабильного состава. Технологической схемой предусматривается автоматическое регулирование соотношения расходов сырьевого газа и воздуха (окислителя), поступающих в реактор предриформинга 7. Соотношение СН4:О2:N2=1:0,5:(0,5-3,75).

В реакторе предриформинга 7 при температуре около 300°С протекает каталитическая конверсия сырьевого газа в метан, где также образуются CO2, Н2О, Н2. Наличие в газовом потоке избыточного количества углекислого газа является нежелательным, поэтому на следующей стадии ведения процесса проводят выделение части углекислого газа из отходящих газов предриформинга в абсорбере 10 и десорбере 11, при этом в холодильнике 8 и в сепараторе 9 происходит охлаждение газового потока. Водяной конденсат из сепаратора 9 подается в емкость 26 для сбора реакционной воды.

В реакторе 14 отходящие газы предриформинга и воздух (окислитель) подвергают высокотемпературному (650-780)°С риформингу, причем воздух подогревают дымовыми газами, разогревающими узел 1 теплоиспользующей аппаратуры до температуры 420°С. Регулируя соотношение СН4:O2 можно управлять составом синтез-газа.

В реакторе 14 риформинга кроме синтез-газа (соотношение Н2:СО=2:1) дополнительно образуется (С2-С4)-фракция и возможно образование небольшого количества воды. В случае образования воды выше допустимых значений предусмотрен сепаратор 16 для разделения многофазных потоков процесса риформинга.

В сепараторе 16 происходит очистка газа от твердых примесей, охлаждение до температуры 40°С и выделение незначительного количества влаги, при этом водяной конденсат подается в емкость 26 для сбора реакционной воды для дальнейшей очистки и возврата в технологический цикл. Из сепаратора 16 конвертированный газ с давлением 1 МПа проходит рекуперативный теплообменник 17, где нагревается до 190°С и подается в каскад изотермических реакторов 18 с радиальной фильтрацией реакционных потоков.

Каталитические системы реакторов предриформинга 7, риформинга 14 и синтеза 18 представлены в виде блочных катализаторов, полученных СВС-методом. Их отличает селективность, высокая механическая прочность, возможность работы в широком диапазоне температур и высокая каталитическая активность, которая достигается за счет содержания наночастиц оксидов редкоземельных металлов. Катализатор активируется один раз на весь срок службы.

В каскаде реакторов 18 синтеза жидких углеводородов с использованием узкофракционной каталитической системы при температуре (200-250)°С, давлении (0,9-1,10) МПа и времени контакта синтез-газа с каталитическим слоем не более 0,8 с протекают реакции с выделением тепла, в результате которых из прореагировавшей части синтез-газа образуются углеводороды и побочный продукт - реакционная вода. Используемая в каскаде реакторов 18 синтеза жидких углеводородов каталитическая система является узкофракционной, так как в результате будут преимущественно синтезированы углеводороды длиной цепи до С12, а распределение фракций углеводородов на катализаторе типа FeCoZr(IV)/SiO2 будет следующим: (С5-С6) - 4,5% масс., (C7-C8) - 7,5% масс., (С9-С10) - 17% масс., (С11-С12) - 19% масс. При этом получается высокий выход по конечному (С5-С10)-продукту, вместо суммарных фракций сжиженных углеводородов, требующих дальнейшей переработки. Высокая активность данной каталитической системы обеспечивает высокую конверсию синтез-газа в жидкие углеводороды за один проход реакционной газовой смеси без организации рецикла.

Выходящая из реакторов 18 синтеза реакционная смесь, состоящая из углеводородов, воды и остаточного газа, проходя через теплообменник 17, отдает тепло синтез-газу, входящему в каскад реакторов 18 синтеза, подается в холодильник 19 и